Что такое вытягивающая система

Что такое «Система вытягивания»? Особенности и преимущества

Введение

Представьте себе, вы заходите в метро и пытаетесь пройти через турникет, и тут выясняется, что проездная карта пуста. Какое ваше следующее действие?

Правильно, вы отправитесь к автомату и пополните карточку. При этом вы уже являетесь частью системы вытягивания, основанной на определенном сигнале.

Другими словами, система вытягивания позволяет вам потреблять именно тогда, когда у вас есть необходимость.

Давайте отвлечемся от поездки в метро и более подробно рассмотрим системы вытягивания и их применение.

Почему вытягивание лучше, чем выталкивание?

Системы вытягивания являются частью принципов Бережливого производства, появившихся в конце 1940-х годов. Целью тянущей системы производства является создание такого рабочего процесса, когда работа выполняется только при ее необходимости.

По сути, внедрение вытягивающей системы позволяет создавать продукты на основе фактического спроса, а не прогнозов. Благодаря этому ваша компания сможет сосредоточиться на устранении потерь в процессе производства. В результате вы сможете оптимизировать использование своих ресурсов и уменьшить вероятность перепроизводства.

Кроме того, применение тянущей системы позволит вам выполнить работу «Точно вовремя» («Just-in-time»).

«Точно вовремя» — это производственная модель, в которой удовлетворяются только реальные производственные потребности, предотвращается перепроизводство и исключается стратегия выталкивания.

При применении стратегии выталкивания, объемы производства компании основаны на прогнозируемом спросе, который может не соответствовать реальному спросу. Такой дисбаланс может привести к неожиданным финансовым проблемам.

С высокоинтеллектуальным трудом концепция «точно вовремя» может применяться так же, как и в стандартном производстве – рабочее задание должно выполняться только при наличии актуального спроса на него.

Подход «Точно вовремя» является противоположностью подхода «На всякий случай», когда компании каким-то образом пытаются обезопасить себя чрезмерным запасами на случай непредвиденного повышенного спроса когда-нибудь в будущем.

Широко известная компания «Apple» — один из самых ярких примеров того, насколько успешной может быть система вытягивания производства. Вы когда-нибудь видели эти длинные очереди ожидания перед магазинами Apple во время выхода последней версии iPhone?

Apple всегда создает ажиотаж вокруг своих новых продуктов, и потребители каждый раз хотят их купить. Они хотят «вытянуть» продукт из магазинов.

Apple не переполняет собственные магазины или магазины розничных партнеров. Они ждут и наблюдают, растет ли спрос… И если он увеличивается, то производят больше. Таким образом компания оптимизирует свои ресурсы и обеспечивает экономическую эффективность.

Как управлять системой вытягивания?

В настоящее время концепция системы вытягивания производства широко распространена в различных отраслях. Профессионалы используют ее не только в производстве, но и в разработке программного обеспечения, поддержке клиентов и многом другом.

В контексте управления рабочими процессами система вытягивания позволяет работникам начинать выполнять следующую задачу только в том случае, если у них есть достаточно ресурсов. Это требует более грамотного определения приоритетов задач и может предотвратить перегрузку команд. Таким образом ваша команда может сосредоточиться на выполнении самой важной на текущий момент задачи.

Для повышения производительности и эффективности рабочего процесса с помощью тянущей системы производства вам необходимо:

1. Применить правила вытягивания

Прежде всего вам необходимо установить правила вытягивания. Лучший способ сделать это — визуализировать рабочий процесс таким образом, чтобы было возможно записывать и анализировать всю полезную информацию. Этот первый шаг поможет вам получить полную картину вашего рабочего процесса и отследить все важные сигналы.

2. Контролировать систему

Например, на Канбан доске ваш рабочий процесс делится на разные этапы, такие как «готовность к запуску», «в производстве», «ожидание проверки», «готовность к доставке» и т.д. Ограничивая объем работы, который может выполняться на каждом этапе, вы будете способны создать выровненный поток и легко определять в нем проблемы.

Вам может показаться, что, создав модель потока единичных изделий, вы не будете использовать свою полную мощность.

Но, вопреки распространенному мнению, что мы должны параллельно решать множество задач, чтобы произвести больше, ограничение объема вашего незавершенного производства фактически позволит сотрудникам сосредоточиться на доведении до результата ограниченного количества задач.

Благодаря потоку единичных изделий и будучи сфокусированными ваши сотрудники смогут добиться гораздо больших результатов в скорости и качестве выполняемой работы.

Однако для того чтобы создать устойчивую систему вытягивания использование только ограничения объема незавершенного производства будет недостаточно. Вам также необходимо ограничить время, в течение которого изделие или задача может находиться на каждом этапе и в целом в потоке.

Это ограничение может варьироваться в зависимости от сложности изделия или задачи, при этом оно должно быть обязательным к выполнению. Если вы забудете сделать это, некоторые изделия или задачи могут занять больше времени и снизить общую эффективность потока.

Преимущества использования системы вытягивания

В отличие от систем выталкивания, которые приводят к тому, что одновременно выполняется множество различных задач или производится параллельно большое количество изделий, система вытягивания позволяет сфокусироваться на строго определенном количестве незавершенных изделий или задач.

Этот подход позволяет производственной системе:

Фактически, используя принципы вытягивания, вы можете быть намного более точны при планировании своей будущей работы. Как это возможно?

Системы визуализированного вытягивания позволяют собирать исторические данные о вашем рабочем процессе и о среднем времени выполнения задач.

Использование этих данных в сочетании с различными методами прогнозирования, такими как моделирование методом Монте-Карло, даст вам понимание, какой объем работы может быть выполнен за определенный промежуток времени.

Резюме

Внедрение системы вытягивания является эффективным способом оптимизации ресурсов в производственном процессе. Применяя эту систему, вы сможете:

Производственная логистика, или

что такое «вытягивающее» планирование

Часть 1

В организационном отношении часть логистической системы, к которой относится управление внутрипроизводственными потоковыми процессами, образует производственную логистическую систему, которая является интегрированной совокупностью элементов в общей структуре действующей логистической системы.

Производственная логистика — обеспечение качественного, своевременного и комплектного производства продукции в соответствии с хозяйственными договорами, сокращение производственного цикла и оптимизация затрат на производство. Цель производственной логистики заключается в точной синхронизации процесса производства и логистических операций во взаимосвязанных производственных и обеспечивающих подразделениях.

Планирование и организация системы производственной логистики на предприятии используются как средство эффективного продвижения материального потока по рабочим позициям и упорядочения соответствующих рабочих процессов в пространстве и времени. Особенно это важно в условиях так называемого дискретного производства, которое типично для большинства предприятий промышленности. Дискретное производство характеризуется прерывностью производственного процесса на всем его протяжении. Именно дискретность усложняет движение материального потока от входа системы до ее выхода, что выражается в увеличении длительности производственного цикла, в возрастании величины межоперационных запасов всех видов, и в конечном итоге приводит к снижению производительности системы. Такое производство требует постоянного контроля всех процессов с тем, чтобы обеспечить требуемую производительность и, по возможности, ее повысить.

Оба вида систем находят широкое использование на различных предприятиях и в различных типах экономики (рыночной, централизованно управляемой, переходной). Отметим, что обе системы нацелены на удовлетворение потребности последующего звена за счет соответствующей (по объему, срокам, качеству и т. д.) поставки от предшествующего звена.

Различие касается способов управления движением потоков и в первую очередь степени централизации планирования поставок по межзвенным передачам — централизованное и децентрализованное планирование.

Еще один принципиально важный признак, отличающий эти две логистические системы, заключается в том, что в своей основе они имеют различные подходы к установлению ритма, определяющего движение всего материального потока. Причина в том, что «выталкивающая» и «вытягивающая» системы ориентируются на различный характер потребительского спроса. «Выталкивающая» система ориентирована преимущественно на относительно постоянный спрос в течение довольно длительного промежутка времени. Поэтому в основе всех плановых расчетов она может использовать постоянные значения ритма изготовления продукции. Системы «вытягивающего» типа в качестве планового периода для определения средних оборотных заделов рассматривают периоды от одного до трех месяцев. Оперативное управление в этих системах производится на значительно меньшем горизонте планирования

В задачах производственной логистики, в отличие от логистики поставок, в первую очередь ставится задача организации управления материальными потоками как внутри, так и между производственными подразделениями (цехами, участками). И то, что ассоциируется в цепочке поставок с «вытягивающей» системой со словами: «Один потребитель последовательно вытягивает поставки, осуществляемые другими звеньями, включенными в общую цепочку поставщиков» (что-то наподобие паровоза, тянущего за собой вагоны), в производственной логистике имеет несколько иной смысл. Под «вытягивающей» логистической схемой на уровне организации и управления производством (Pull Scheduling) понимается ситуация, когда план работы, составленный только для одного производственного подразделения, автоматически порождает планы работ для всех остальных участков, включенных в технологическую цепочку. Это тот же паровоз, но здесь уже не требуется, чтобы он располагался непременно впереди всего состава!

1. «ВЫТАЛКИВАЮЩАЯ» ЛОГИСТИЧЕСКАЯ СИСТЕМА (PUSH SCHEDULING)

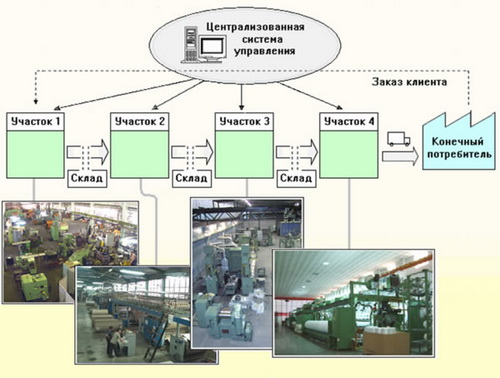

Рис. 1. Структура «выталкивающей» системы производственной логистики

«Выталкивающая» система с централизованным планированием предполагает, что каждый производственный участок получает конкретные задания на плановый период (это могут быть комплекты деталей) и отчитывается о его выполнении перед централизованной системой управления предприятием. Результаты своей работы каждое производственное подразделение передает на склад. При таком планировании и участок, и централизованную систему управления интересуют только выполнение сроков и объемов планового задания. Каждое отдельный участок при таком виде планирования существует как бы изолированно. Его не интересует, что будет с изделиями, которые он отправляет на промежуточный склад, и есть ли там остатки продукции предыдущего месяца. При наличии остатков на складе возникает избыток запасов в системе, при задержке с пополнением запасов возникает дефицит, способный остановить производственный процесс. При возникновении изменений, например, спроса или поставок, планы должны оперативно пересматриваться, что резко увеличивает трудоемкость плановой работы. В отечественной практике этот вид планирования был до недавнего времени единственным; в условиях рыночной экономики он используется в основном на заготовительных предприятиях и предприятиях с массовым типом производства, производящих стандартизованную продукцию широкого назначения. «Выталкивающая» логистическая система является методологическим базисом для MRP-II и реализуется, как правило, на уровне современных ERP-систем [2].

2. «ВЫТЯГИВАЮЩАЯ» ЛОГИСТИЧЕСКАЯ СИСТЕМА (PULL SCHEDULING)

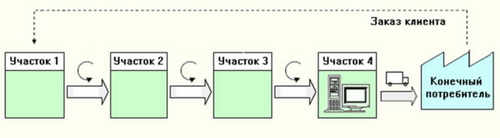

«Вытягивающая» логистическая система — это такая организация движения материальных потоков, при которой материальные ресурсы подаются («вытягиваются») на следующую технологическую операцию с предыдущей по мере необходимости, а поэтому жесткий график движения материальных потоков отсутствует. Размещение заказов на пополнение запасов или изготовления материальных ресурсов (операционных заделов) или ГП происходит, когда их количество достигает определенного критического уровня. Эта система основана на «вытягивании» продукта последующей операцией с предыдущей операции в тот момент времени, когда последующая операция готова к данной работе. То есть когда в ходе одной операции заканчивается обработка единицы продукции, посылается сигнал-требование на предыдущую операцию. И предыдущая операция отправляет обрабатываемую единицу дальше только тогда, когда получает на это запрос. (Just-in-Time) [1],[3].

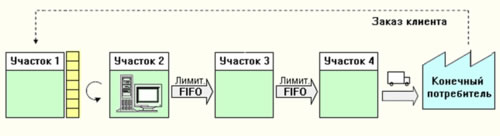

Рис. 2. Структура «вытягивающей» системы производственной логистики

Дэвид Хэллетт [4] приводит следующее определение:

«Вытягивающая» система — это система, используемая для управления производством, в которой объем создаваемых операционных заделов (запасов) определенным образом ограничен.

Операционные заделы, — далее производственные запасы, — могут включать в себя сырье, незавершенное производство (НЗП), готовую продукцию, а также специально резервируемый фонд времени технологического оборудования.

Опираясь на это определение можно сказать, что любая логистическая методика, которая ограничивает уровень операционных заделов, будет создавать «вытягивание».

3. ВОСПОЛНЕНИЕ «СУПЕРМАРКЕТА»

Традиционные системы управления производством требуют значительных денежных ресурсов для того, чтобы поддерживать необходимые запасы материалов. Когда японская автомобильная компания «Тойота» перестраивалась после второй мировой войны, ей остро не хватало оборотных средств, и предприятие не могло позволить себе использовать «традиционную логистическую концепцию». Руководство компании решило узнать, что происходит в мире, и задалось вопросом: «Какая отрасль лучше всего использует свои запасы?» Ответ был следующий: супермаркеты!

В настоящее время типичный супермаркет оборачивает свои запасы более 50 раз в год. Обычная производственная компания, которая использует «Выталкивающую» логистическую систему управления, оборачивает свои запасы от одного до десяти раз в год. Используя «Вытягивающую» логистическую систему и другие принципы «Бережливого производства» [3] Тойота достигла немыслимого для производственного предприятия показателя в 50-70 оборотов производственных запасов в год!

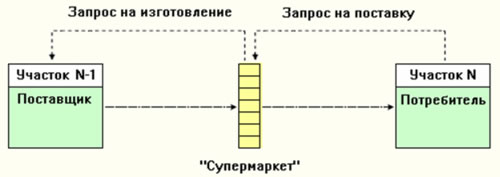

Принципиальная схема метода восполнения «супермаркета» приведена на рисунке 3.

Рис. 3. Схема метода восполнения «Супермаркета»

Заметим, что в данном случае формальное производственное расписание работ имеется только у процесса-потребителя. План работ для процесса-поставщика формируется автоматически в реальном масштабе времени самой «Вытягивающей» логистической системой. Это очень важный аспект «Вытягивающей» системы управления производством: «Не важно, сколько процессов управляется вытягивающей системой, главное, что в ней будет только одна точка планирования!»

Единственная точка планирования выпуска готовой продукции — это один производственный участок, для которого в «вытягивающей» логистической системе происходит расчет основного расписания, определяющего работу всего производства в целом. Работа других участков, включенных в технологическую цепочку, автоматически планируются самой «вытягивающей» системой.

Увеличение любой из этих величин неминуемо вызовет увеличение общего потенциального объема производственных запасов.

Фактическая средняя величина запасов в ячейках «Супермаркета» в хорошо спроектированной системе большую часть времени будет составлять 10-15% от их общего потенциального объема, продиктованного планом выпуска готовой продукции.

Для того чтобы связать в «вытягивающей» системе управления несколько производственных участков следует использовать несколько «Супермаркетов».

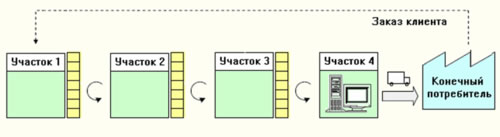

Рис. 4. Структура метода восполнения «Супермаркета»

Каждый из трех «Супермаркетов» в этом примере независим от остальных и функционирует так же, как «Супермаркет» из примера, показанного на рисунке 4. Единственной точкой, где составляется производственное расписание, в этой системе будет участок 4. Проще всего определить это место таким образом:

Единственной точкой планирования производства в этой «вытягивающей» логистической системе будет процесс, который изымает продукцию из последнего (по технологии производства продукции) «Супермаркета».

Следует отметить, что метод восполнения «Супермаркета» хорошо применим лишь в тех случаях, когда участок-потребитель имеет возможность выбирать из множества различных вариантов полуфабрикатов, расположенных в ячейках. В других ситуациях этот метод обычно бывает менее предпочтительным.

4. ЛИМИТИРОВАННЫЕ ОЧЕРЕДИ FIFO

Когда нет необходимости предоставлять участку-потребителю возможность выбора, лучше использовать не «Супермаркет», а очередь FIFO (от английского First-In-First-Out — «первым пришел, первым вышел», т.е. очередность в порядке поступления).

Рис. 5. Структура метода лимитированных очередей FIFO

На рисунке 5 показана «вытягивающая» логистическая система, которая связывает систему восполнения «Супермаркета» с лимитированными очередями FIFO. Единственная точка расчета производственного расписания находится на участке 2, потому что он следует непосредственно за последним «Супермаркетом системы». Между участками 2 и 3 находится лимитированная очередь FIFO.

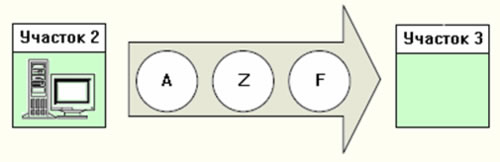

Лучший способ представить лимитированную очередь FIFO — это представить себе, как перемещаются по трубе теннисные мячики.

Рис. 6. Последовательность исполняемых заказов

в методе лимитированных очередей FIFO

Диаметр трубы чуть больше, чем диаметр мячиков. Мячики могут свободно перемещаться по трубе, но никоим образом нельзя поменять их местами внутри трубы. По сути, здесь нет «полосы для обгона». К тому же, длина трубы ограничена и одновременно в нее помещается только 3 мячика (это и есть лимит очереди FIFO). Участок 3 будет производить продукт F, поскольку у него нет другого выбора. Вот почему для участка 3 не нужен отдельный план работ на уровне самостоятельного производственного расписания. План действий этого процесса строго диктуется самой «вытягивающей» системой управления.

Рис. 7. Пример лимитированной очереди FIFO

Тоже самое справедливо и для участка 4. Заметим, что если Участок 2 закончит изготовление продукта, а очередь FIFO из заданий на участок 3, будет уже заполнена, то он прекращает свою работу во избежание переполнения этой очереди. Для Процесса 2 это будет сигналом, что он функционирует быстрее всей остальной системы. Аналогичным образом в случае, если участок 3 затребует следующее задание из предшествующей ему очереди FIFO и окажется, что она пуста, то и Процесс 3 тоже остановится. Такая система демонстрирует, какой процесс в данный момент времени является самым медленным.

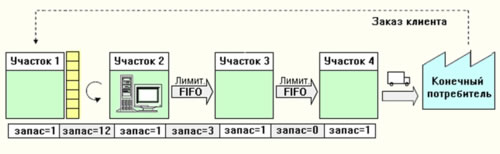

Рис. 8. Пример распределения операционных запасов

в методе лимитированных очередей FIFO

На рисунке 8 показано текущее состояние запасов на каждом участке (в примере предполагается, что каждый участок выполняет только одно текущее задание). Какое производственное звено в данный момент функционирует медленнее остальных? Сейчас это участок 3. Это так называемое текущее ограничение (Current Constraint) именуемое ресурсом, ограничивающим производительность все системы (РОП). Его легко обнаружить, определив процесс, у которого отношение величины запасов в предшествующей очереди FIFO к величине запасов в последующей очереди FIFO достигает максимального значения. Проще говоря, самый медленный участок образует перед собой наибольший объем незавершенного производства. Д. Хэллетт [4] называет такую логистическую схему управлением «по завалам» (Management by Piles).

Поскольку все производственные участки, которые не являются текущим РОП, время от времени будут оставаться без работы, то должно быть определено правило, чем загружать свободные ресурсы в такие моменты времени. На практике для этого организуется некоторый буфер из дополнительных заданий, которые могут быть выполнены свободными ресурсами, что приводит к увеличению фактического объема НЗП.

Следует заметить, что в приведенной схеме время выполнения заказа в производстве связано с моментом запуска клиентского заказа на участке 2. Подсчет времени выполнения заказа всегда начинается в единственной точке планирования. Время выполнения заказа участком 1 на пополнение ячеек «Супермаркета» не влияет на время выполнения клиентского заказа, потому что предполагается, что все материалы, которые могут потребоваться участку 2, имеются в достаточном количестве в ячейках «Супермаркета». Последнее обстоятельство может оказаться весьма жестким требованием для практической реализации описанной логистической схемы.

Лимитированные очереди FIFO можно использовать в массовых и крупносерийных производствах, где объем выпуска достаточно высок и технологический процесс постоянен для всего семейства выпускаемых продуктов.

Система вытягивания. 4й Принцип Lean.

Система вытягивания – это бережливая производственная стратегия, используемая для сокращения незавершенных изделий в процессе производства.

После того, как вы сформировали поток создания ценности и оптимизировали его, создав единым и избавившись от потерь, нужно включить систему “Вытягивания” в бережливом производстве (pull production).

Что такое система Вытягивания в бережливом производстве?

В этом типе принципа бережливого производства компоненты, используемые в производственном процессе, выпускаются только после того, как они переместились на следующий шаг по потоку. Поэтому компании производят только достаточное количество продуктов для удовлетворения потребительского спроса. Это означает, что все ресурсы компании используются для производства товаров, которые будут немедленно проданы и принесут прибыль. Говоря по простому, работа под заказ.

По сути, принцип “Вытягивания” работает в обратном направлении, начиная с заказа клиента, затем используя визуальные сигналы, чтобы побуждать к действию на каждом предыдущем шаге процесса. Продукт проходит через производственный процесс по требованию потребителя.

ВАЖНО: в данном контексте потребитель не только тот, кто покупает готовый продукт, а все участники производственного процесса находящиеся в связи заказчик-подрядчик. Например, комплектовщик является заказчиком или потребителем для токаря, который производит для него изделие.

Система Вытягивания против системы Выталкивания.

Еще один метод бережливого производства, используемый в цепочках поставок – это система выталкивания (push production). Который резко контрастирует с принципом вытягивания. В системе выталкивания, единицы производятся на основе прогнозируемого спроса. И по мере производства выталкиваются на рынок. В этом и основное отличие от метода “Вытягивания”, который использует фактический спрос. Компании, использующие метод “Выталкивания”, должны предсказать, что клиент захочет приобрести и в каком количестве. Согласитесь, что это сложно, поскольку продажи могут быть непредсказуемыми и отличаться от предыдущих лет.

В вытягивающем принципе, произведенного количества достаточно для удовлетворения текущего спроса. Тем не менее, в системе выталкивания, производятся продукты массового спроса для предполагаемых будущих продаж. Эти продукты должны оставаться в запасе до тех пор, пока они не потребуются. Даже несмотря на то, что это может занять месяцы, годы или не произойти вообще.

Подробнее о системе Выталкивания можно ознакомиться в статье по ссылке “Система Выталкивания”.

Преимущества использования системы выталкивания.

Производственные мощности очень выигрывают от перехода с выталкивающей системы на вытягивающую. Использование вытягивающих принципов сокращает объем не завершенных изделий внутри компании, поскольку перепроизводства не происходит. Это также освобождает место на рабочем месте и снижает затраты на хранение избыточных запасов. К тому же, любая продукция, которая “лежит без дела” – это выведенные из оборота компании деньги.

Принцип вытягивания – реальные выгоды.

Предприятия, использующие систему вытягивания, испытывают повышенную удовлетворенность клиентов, поскольку продукты производятся специально для удовлетворения их запросов. Поскольку продукты производятся в небольших количествах, проблемы с качеством будут выявляться быстрее, чем при использовании методики выталкивающей доставки. К тому же, если обнаружится ошибка, меньшее количество дефектных товаров потребуют утилизации.

Вытягивающая система позволяет производственным предприятиям экономить время, которое будет потрачено на планирование будущего спроса и производство товаров, которые никогда не будут проданы. Они также испытывают повышенную гибкость, поскольку могут быстро реагировать на изменения спроса. Каждое из этих преимуществ использования принципа извлечения сокращает общие затраты для бизнеса, прямо или косвенно, что приводит к увеличению прибыли.

Инструмент Канбан в Бережливом производстве

Часто в методике “Вытягивания” используют инструмент Бережливого производства: Канбан. Канбан основан на простой визуализации потребности в материалах для предыдущего шага в потоке создания ценности. Более подробно рассмотрим в следующих статьях.

В завершение, хотелось бы отметить, что не смотря на недостатки системы “Выталкивания” использование данного механизма при правильной настройке планирования и прогнозирования очень часто используется на предприятиях. Но на мой взгляд, оптимальным использованием является комбинированный подход – “Вытягивание” + “Выталкивание”, а не “Вытягивание” vs “Выталкивание”.

С другими принципами Бережливого производства можете ознакомиться в нашей статье: Принципы бережливого производства.