Что такое вяжущие воздушного твердения

Что такое минеральные вяжущие вещества

Минеральные вяжущие – это тонкоизмельченные минеральные порошки, образующие при смешивании с водой пластичную массу, которая с течением времени под влиянием физико-химических процессов переходит в камневидное состояние.

Это свойство вяжущих используют для скрепления зерен заполнителей и получения искусственных каменных материалов (бетонов, растворов и т.д.)

Минеральные вяжущие – неорганические вещества. Способность смачиваться водой, гидрофильность – один из основных признаков (в отличие от органических – битумы, дегти)

Различают две группы минеральных вяжущих:

Воздушные вяжущие характеризуются тем, что, будучи смешанными с водой, способны твердеть, т.е. переходить из жидкого и тестообразного в

Рис.1. Минеральные вяжущие

камневидное состояние, долго сохранять и повышать свою прочность только на воздухе.

Гидравлические вяжущие вещества после затворения их водой способны твердость, а после предварительного твердения на воздухе продолжать наращивать свою прочность в воде

-портландцемент и его разновидности

-глиноземистый и расширяющиеся цементы

Для получения гипсовых минеральных вяжущих веществ используют следующие основные сырьевые материалы:

-светлый, иногда окрашенный примесями в серые или желтоватые цвета минерально-природный гипс (гипсовый камень) CaSo4 2H2O — двуводный сульфат кальция.

-безводный гипс (ангидрит) CaSo4 — сульфат кальция

-гипсосодержащие отходы химической промышленности

Для производства извести используют горные породы, состоящие в основном из карбоната кальция — СаСО3

Природные магнезиты — MgCО3 и доломиты — CaMg(CO3)2 – основное сырье для производства магнезиальных вяжущих.

Для получения основного гидравлического вяжущего – портландцемента чаще всего используют:

Обычное соотношение между известняком и глиной 3:1.

Получение минеральных вяжущих веществ сводится к двум технологическими операциями:

1) помол — обычно стремятся хорошо измельчить сырье до обжига или продукт после обжига. Тонкость помола влияет на свойства искусственных каменных материалов.

С увеличением тонкости помола увеличивается связывающая, клеящая способность пластичной массы, которая образуется после перемешивания вяжущего с водой. В результате выше плотность и прочность искусственных камней.

2) обжиг — условия обжига различны при получении воздушных и гидравлических вяжущих. Прежде всего, различна температура обжига. При 110-160 0 С обжигается природный гипсовый камень для получения строительного гипса.

При этом происходит реакция дегидратации – отдачи части воды:

Если повысить температуру до 600-700 0 C, то получится ангидритовый цемент; при t=1000 0 C – высокообжиговый гипс (эстрих — гипс), отличающийся по своим свойствам от строительного гипса (искусственный камень на их основе обладают более высокими механическими характеристиками)

При t=900-1200 0 C обжигаются известняковые породы для получения воздушной извести. После диссоциации карбонатов и удаления углекислого газа объем кусков не меняется, а их масса уменьшается примерно в 2 раза. После обжига получаются легкие пористые куски белого цвета состоящие в основном из оксидов кальция и магния (CaO, MgO).

Полученный продукт – комовую негашеную известь – подвергают помолу или гашению путем затворения водой.

Обжиг сырья для получения портландцемента производят во вращающихся печах (Ø 5м; l=185 м,1800 т/сутки; Ø7 м, l=230 м, 3000 т/сутки).

Смесь сырьевых материалов, перемещаясь вдоль барабана вращающейся печи, соприкасается с горячими газами, идущими навстречу. Температура обжига в начальной стадии 100-600 0 C, а в последней зоне печи достигает 1450 0 C, т.е. температура больше, чем при получении воздушных вяжущих.

Физико-химические превращения сырья, происходящие при такой температуре сложны. Оксид кальция при температуре 1000 0 C начинает соединяться с оксидами глины. Если не производить дальнейший обжиг, то полученный продукт будет являться гидравлическим вяжущим типа хорошей гидравлической извести. При повышении температуры свободная известь полностью связывается с оксидами глины, что необходимо для получения цемента. Это достигается при t=1450 0 C, образуется клинкер — спекшиеся куски неправильной формы размером 4-70мм.

Клинкер не является химическим индивидуумом по составу, он характеризуется наличием, прежде всего силикатов и алюминатов кальция и представляет собой систему из нескольких искусственных минералов подобно тому, как гранит состоит из нескольких природных материалов.

Но, в отличие от гранита, составные части клинкера нельзя различать невооруженным глазом, так как клинкер состоит из тонкозернистых и аморфных фаз.

Далее клинкер подвергают помолу (в шаровых мельницах) и получают готовый продукт – цемент.

При помоле к клинкеру обычно добавляют гипс (1,5-3,5%) и другие активные минеральные компоненты. Самый распространенный вид цемента – портландцемент, может содержать до 15% по массе клинкера активных минеральных добавок.

Основное свойство минеральных вяжущих — способность твердеть после перемешивания с определенным количеством воды.

Реакции, происходящие при твердении минеральных вяжущих – главным образом реакции гидратации, присоединения частей воды.

При твердении воздушных вяжущих образуются соединения, которые растворимы в воде. Поэтому стройматериалы на основе гипса, воздушной извести, магнезиальных вяжущих требуется защищать от действия влаги.

Гидратные соединения, образующиеся при твердении гидравлических вяжущих, водонерастворимы. Поэтому гидравлические вяжущие с успехом твердеют как на воздухе, так и в воде.

Скорость схватывания и твердения минеральных вяжущих, после перемешивания с водой различна в зависимости от вида рассматриваемых продуктов.

Гипсовое тесто начинает затвердевать (терять пластичность) уже через 4-5 минут, конец схватывания наступает через 10-15 минут, а 90 минут достаточно, чтобы гипсовое тесто превратилось в прочный искусственный камень.

Начало схватывания портландцемента должно наступать не ранее 45 минут, конец не позднее 10 часов. Прочность цементного камня растет интенсивно почти до месячного возраста.

Водопотребность минеральных вяжущих оказывают непосредственное влияние на свойства искусственных каменных материалов.

Водопотребность определяет то количество воды, которое необходимо, чтобы при перемешивании с вяжущим получит удобоукладываемую смесь (т.е. смесь с которой удобно работать и которой будет твердость с течением времени).

Для протекания химических реакций достаточно 20% воды по массе, а для удобства работы 60-70% (укладки, уплотнения)

Искусственный камень на основе гидравлических вяжущих обладает существенным недостатком – способностью к коррозии.

Коррозия может вызываться сотнями веществ, вредными для цементного камня. Даже обычная чистая вода является агрессивной средой.

Защита от коррозии

1) соответствующий подбор состава цемента

2) применение специальных добавок, связывающих свободную известь, повышающую плотность и однородность цементного камня

3) применение защитных покрытий или пропитки.

Прочность отвердевшей системы «минеральное вяжущее + вода» оценивается в определенном возрасте в зависимости от вида вяжущего.

Пределы прочности при сжатии: 400, 500, 550, 600 кгс/см 2

Деформативность системы «минеральное вяжущее + вода» при твердении и изменении влажностных условий среды весьма характерна. Искусственный камень при твердении не обладает постоянством объема. При высокой влажности он набухает, а, высыхая, дает усадку.

В России разработаны технологии производства более 30 видов цемента, всего в мире известно более 50 видов.

Кроме обычного портландцемента выпускается быстротвердеющий портландцемент (БТЦ). Этот цемент отличается более интенсивным нарастанием прочности в начальный период твердения. Это достигается более тонким помолом, регулированием его химического и минералогического состава. Клинкер содержит 60-65 % 3СаО*SiO2 и 3СаО*AlO3 и ограниченное число (0,5 %) свободной СаО.

Все большую значимость приобретают портландцементы с поверхностно-активными добавками:

повышенная подвижность, удобоукладываемость бетонной смеси, повышенная морозостойкость

добавки образуют на зернах цемента, мономолекулярный пленки, уменьшенная способность цемента смачиваться водой.

1. Сульфатостойкий цемент – его минералогический состав:

Обладает повышенной морозостойкостью в сульфатных средах

2. Белый портландцемент — в сырьевых компонентах должно быть минимальное содержание окрашивающих окислов железа, магния, хрома.

3. Цветные получают путем совместного помола клинкера белого цвета с красителями охрой, железным суриком, ультрамарином, сажей, и т.д.

4. Пуццолановый цемент.

5. Шлакопортландцемент с активными минеральными добавками (обожженная глина, диатомит). Более высокая водостойкость и солестойкость.

6. Глиноземистые цементы.

8. Расширяющиеся цемент — увеличение в объема при твердении во влажностных условиях и не дающие усадки при твердении на воздухе

9. Напрягающий цемент – для получения материалов с повышенной трещиностойкостью и плотностью.

Бетоны

К стройматериалам на основе минеральных вяжущих относятся бетонные и железобетонные строительные растворы, силикатный кирпич, гипсовые материалы, асбестоцементные.

Бетон– искусственный камень, полученный в результате перемешивания, формования (укладки) и последующего твердения рационально подобранной смеси минерального вяжущего, воды, крупного и мелкого заполнителей.

Основную классификацию бетонов производят по средней плотности:

2. тяжелый 2000-2600 кг/м 3 (песок, щебень или гравий)

3. облегченный 1800-2000 кг/м 3 (кирпичный щебень)

4. легкий 1200-1800 кг/м 3 (керамзитовый гравий, вспученный перлит, вермикулит шлаковая железа и т.д.)

Особо легкий ρср 3 имеет ячеистую или крупнопористую структуру. Пористость П=80-90 %.

Классификация по виду вяжущего:

1. Цементные бетоны

2. Силикатные – на известковых вяжущих в сочетании с силикатными и алюминатными компонентами

4. На органичных вяжущих

По функциональному назначению:

1. Обычные (для несущих и ограждающих конструкций)

2. Специальные (декоративные, дорожные, гидротехнические)

2) Плотность и непроницаемость бетона для жидкостей и газа. Бетоны с высокой плотностью получают рациональным подбором зернового состава заполнителей, применением бетонных смесей с низкими В:Ц, введением в бетонную смесь пластифицирующих и гидрофобных добавок, тщательным уплотнением бетонной смеси и уходом за твердеющим бетоном. Маркируются бетоны по плотности — D1-D500.

Для придания бетонам газонепроницаемости на поверхность наносят газонепроницаемые пленки, например из пластмассы.

4) Водонепроницаемость характеризуется наибольшим давлением воды, при котором она еще не просачивается через образцы. Маркируются бетоны по водонепроницаемости — W – 2 (ρ=0.2 МПа), W – 4 (ρ=0.4 МПа), W – 6, W10, W12.

6) Усадка и расширение бетонов

Твердение на воздухе сопровождается уменьшением V, т.е. усадкой. При твердении в воде вначале его V несколько увеличивается. Наибольшую усадку дают бетоны с большим расходом цемента, и большим В:Ц.

Наибольшая усадка происходит в первые сутки твердения (60-70 %).

Для снижения усадки нужно использовать белые цементы, уменьшать количество воды при затворении, применять крупные заполнители из плотных пород, а также соблюдать влажностный режим твердения бетона.

Расширение бетона может произойти при выделении тепла при экзотермических реакциях цемента с водой в первый период твердения. Расширение бетона может вызвать значительные деформации, и даже появление трещин. Чтобы избежать этого в массивных бетонных к. делают температурные швы.

7) Свойства бетона в агрессивной среде и меры защиты

— применяются цементы с минимальным выделением гидроокиси кальция и малым содержанием 3CaОAl2O3 (глиноземистые, сульфатостойкие цементы и т.д.)

-применение защитных покрытий (облицовка керамическими плитками или камнями)

8) Бетон является огнестойким материалом. Некоторые виды бетонов могут выдерживать t=600 0 C (жароупорные бетоны)

При применении бетонных конструкций подвергаемых длительному воздействию высоких t 0 C, необходимо учитывать, что при t=150-200 0 C бетон на портландцементе теряет прочность на 25%.

Рис.4 Бетон В7,5(М100) – В30(М400)

Приготовление бетонной смеси.

Основные технологические операции:

1) дозирование осуществляется дозаторами (мерниками) периодического или непрерывного действия (по весу, по V);

В гравитационных бетоносмесителях перемешивание достигается вращением барабана, на внутренней поверхности которого есть лопасти. При вращении лопасти захватывают составляющие бетонной смеси, поднимают на некоторую высоту, при падении вниз компоненты перемешиваются.

В бетоносмесителях принудительного действия материалы перемешиваются в неподвижном смесительном барабане при помощи вращающих лопастей, насаженных на вал → транспортирование (контейнерами, бункерами, вагонетками, бадьями, автосамосвалами) → укладка → уплотнение (прессование, вибрирование, прокат, трамбование, вакуумирование, центрифугирование).

Растворы

Строительным раствором называется искусственный каменный материал, получаемый в результате затвердевания рационально подобранной смеси, состоящей из вяжущего, воды и мелкого заполнителя — песка. Таким образом, раствор отличается от бетона тем, что в нем отсутствует крупный заполнитель.

По составу строительный раствор является мелкозернистым бетоном, и ему свойственны закономерности, которые присущи бетонам.

Классифицируют по объёмной массе, виду вяжущего вещества, назначению, по физико-механическим свойствам.

— тяжелые 1500 кг/ м 3 и более (используют тяжелые кварцевые пески)

Рис.5 Тяжелые растворы

— легкие менее 1500 кг/ м 3 (пористые пески из пемзы, туфов, шлаков, керамзита)

По виду вяжущего вещества:

— цементные (на портландцементе и его разновидностях)

— известковые (воздушная или гидравлическая известь)

— гипсовые (на основе строительного гипса и ангидридных вяжущих)

— смешанные (цементно-известковые, цементно-глиняные)

— кладочные (для кладки стен, фундаментов, столбов, и т.д.)

— штукатурные (отделочные) для штукатурки внутренних и наружных стен, изготовления архитектурных деталей

Искусственный мрамор (штук) изготовляют из обожженного и измельченного гипса с квасцами и клеем, иногда с добавлением мраморной пудры. После затвердевания поверхность многократно шлифуют и полируют до зеркального блеска.

Другой способ (утюжный мрамор) — на основе высококачественного известкового штукатурного раствора с применением тонкоизмельченных минеральных пигментов.

Рис.7. Искусственный мрамор

Сграффито — декоративная штукатурка с рельефным многоцветным орнаментом или рисунком, получаемым путем последующего нанесения на поверхность стены 2 и более тонких слоев цветной растворной смеси и вырезания рисунка специальными инструментами на еще не затвердевших слоях до обнажения нужного цвета.

Террацо — мозаичная отделка: минеральное вяжущее + заполнитель (крошки декоративных горных пород).В покрытиях полов и ступеней затвердевший раствор шлифуют и полируют. Используют для стеновых панелей, цокольных плит.

Терразит – минеральные вяжущие + тонкомолотый мрамор + минеральный краситель + слюда

— монтажные — для заполнения швов между сборными элементами при их монтаже

— специальные – гидроизоляционные, рентгенозащитные (

По физико-механическим свойствам:

— по пределу прочности на сжатие-9 марок от 4 до 300.

— по морозостойкости (от F10 до F300)

Состав раствора выражается количеством материалов по массе или объему, приходящихся на 1 м 2 растворной смеси.

Например,1:6 (т.е. на 1 часть по массе или V вяжущего приходиться 6 частей песка).

Смешанные растворы 1:0,4:5 (песок + вяжущее (цемент)+известь (или глина))

Гипсовые вяжущие вещества: описание,виды,применение,фото,видео

Гипсовые вяжущие — группа воздушных вяжущих веществ, в затвердевшем состоянии состоящих из двуводного сульфата кальция (CaSO4 • 2Н2О), включает в себя собственно гипсовые вяжущие (далее для краткости — гипс) и ангидритовые вяжущие (ангидритовый цемент и эстрихгипс).

Предварительно измельченный и подсушенный порошок гипсового камня загружают через загрузочный люк в варочный котел, где в течение 1…3 часов двуводный гипс обезвоживается и превращается в полуводный. В процессе варки гипс интенсивно перемешивается и равномерно нагревается, что обеспечивает получение однородного продукта высокого качества. После окончания варки гипс через разгрузочное отверстие в нижней части котла поступает в бункер томления и выдерживается там в течение 20…40 минут. Здесь за счет теплоты выгружаемого материала в нем продолжается дегидратация оставшихся в большом количестве зерен двуводного гипса. Из бункера томления гипс направляется на склад готовой продукции.

Также имеет распространение совместный помол и обжиг гипсового камня в шаровых мельницах. В них гипсовый камень измельчается, мелкие частицы его подхватываются потоком поступающих в мельницу горячих дымовых газов с температурой 600…700°С. Находясь во взвешенном состоянии, частицы гипсового камня обезвоживаются до превращения в полуводный гипс и выносятся дымовыми газами из мельницы в пылеосадительные устройства. Основное преимущество данного способа по сравнению с производством гипса в варочных котлах − более высокая производительность за счет непрерывности процесса производства.

Твердение строительного гипса.

При затворении полуводного гипса водой образуется пластичное тесто, которое быстро загустевает и переходит в камневидное состояние. Процесс твердения полуводного гипса происходит в результате гидратации полуводного гипса, т.е. присоединения к нему воды и перехода его в двуводный гипс:

Процесс твердения можно разделить на три этапа. В первый период, начинающийся с момента смешивания гипса с водой, полуводный гипс растворяется. Одновременно он гидратируется, присоединяя 1,5 молекулы воды и превращаясь в двуводный гипс. Так как двуводный гипс менее растворим, чем полуводный, то образовавшийся вначале насыщенный раствор полуводного гипса становится пересыщенным по отношению к двуводному гипсу и тот выпадает из раствора. Во втором периоде вода взаимодействует с полуводным гипсом с прямым присоединением ее к твердому веществу. Это приводит к возникновению двуводного гипса в виде мельчайших кристаллических частичек и к образованию коллоидной массы-геля. При этом происходит схватывание массы.

В третьем периоде коллоидные частички двуводного гипса перекристаллизовываются с образованием более крупных кристаллов, которые срастаются между собой с образованием кристаллических сростков, что сопровождается твердением системы и ростом ее прочности. Однако рассмотренные периоды не протекают в строгой последовательности, а налагаются один на другой.

Дальнейшее высыхание твердеющей массы приводит к значительному повышению прочности гипса. Для ускорения твердения применяют искусственную сушку гипсовых изделий при температуре не выше 60…65°С. При более высокой температуре может начаться процесс разложения двуводного гипса, сопровождаемый резким понижением прочности. При твердении гипс увеличивается в объеме до 1%, хорошо заполняя формы при отливке гипсовых изделий.

Свойства гипсовых вяжущих веществ.

Качество строительного гипса устанавливают на основании ГОСТ 125-79* «Вяжущие гипсовые. Технические условия» и данных, полученных в результате определения: тонкости помола, нормальной густоты гипсового теста, сроков схватывания, предела прочности при изгибе и сжатии образцов, изготовленных из гипсового теста нормальной густоты. Испытания проводят в соответствии с ГОСТ 23789-79* «Вяжущие гипсовые. Методы испытаний».

Определение тонкости помола гипса.

Сущность метода заключается в определении массы гипсового вяжущего, оставшегося при просеивании на сите с ячейками размером в свету 0,2 мм. Пробу вяжущего массой 50 г, взвешенную с погрешностью не более 0,1 г и предварительно высушенную в сушильном шкафу в течение 1 ч при температуре (50±5) °С, высыпают на сито и производят просеивание вручную или на механической установке. Просеивание считают законченным, если сквозь сито в течение 1 мин при ручном просеивании проходит не более 0,05 г вяжущего. Тонкость помола отдельной пробы определяют в процентах с погрешностью не более 0,1% как отношение массы, оставшейся на сите, к массе первоначальной пробы. За величину тонкости помола принимают среднее арифметическое результатов двух испытаний. В зависимости от степени помола различают виды вяжущих, приведенные в табл. 1.

Виды гипса в зависимости от степени помола (ГОСТ 125-79)

Минеральные вяжущие вещества воздушного твердения

1. Определение и классификация вяжущих веществ

Наиболее общим признаком вяжущих веществ является их способность затвердевать и связывать или склеивать разнородные компоненты. Поэтому вяжущими в строительстве принято называть вещества (системы), обладающие способностью соединять (скреплять) в единые конгломераты различные по природе и дисперсности порошкообразные, зернистые, волокнистые и другие компоненты и образовывать материалы с совершенно новыми, присущими им свойствами (бетоны, строительные растворы), а также связывать между собой и с обрабатываемой поверхностью другие строительные материалы и изделия. В зависимости от химического элементного состава они подразделяются на минеральные (неорганические) и органические.

К минеральным вяжущим веществам относят тонкоизмельченные порошкообразные материалы (за исключением растворимого стекла) со специальными вещественным и химико-минералогическим составами, способные при смешивании в определенных соотношениях с водой или другими жидкостями (водными растворами солей) образовывать пластичную массу (тесто), постепенно принимая камневидное состояние, т.е. терять пластичность (схватываться) и затвердевать. Жидкости (преимущественно вода), образующие с минеральными вяжущими самотвердеющие композиции, называют жидкостями затворения (водой затворения, затворителем). Процесс перехода вяжущих веществ из пластичного состояния в твердое (камневидное) называется процессом твердения. Происходит твердение в результате очень сложных химических, физико-химических и физических процессов между вяжущим веществом или составляющими вяжущего вещества (вяжущей системой) и водой. Схватывание и твердение минеральных вяжущих на практике характеризуют как проявление вяжущих свойств. Но вяжущие свойства таких веществ могут реализоваться только в сочетании с затворителем (водой). Кроме того, значимыми являются параметры окружающей среды (температура, давление) и химический состав.

В зависимости от условий твердения и сохранения длительное время камневидного состояния (прочности) минеральные вяжущие вещества подразделяются на воздушные, гидравлические и автоклавного (гидротермального) твердения.

Воздушные вяжущие вещества могут твердеть и длительно сохранять или повышать прочность после затворения только на воздухе без контакта с водой, т.е. в воздушно-сухих условиях. В условиях повышенной влажности их твердение замедляется или совсем прекращается, а прочность затвердевших изделий снижается. Поэтому применяют их только в надземных сооружениях, не подвергающихся воздействию воды. По своему химическому и минералогическому составу они являются сравнительно простыми веществами и состоят, как правило, из одного соединения. Например, гипсовые вяжущие – СaSO4 · 0,5H2O, известь – CaO, жидкое стекло – Na2O · nSiO2, или K2O · nSiO2. К воздушным вяжущим относят магнезиальные и гипсовые вяжущие, воздушную известь, жидкое стекло, кислотоупорный цемент. Древнейшим воздушным вяжущим веществом является глина.

2. Магнезиальные вяжущие

Общие сведения. К магнезиальным вяжущим относят каустический магнезит и каустический доломит, изобретенные французским инженером С. Сорелем в середине ХIХ в. Такие вяжущие называют еще цементом Сореля. Особенностью магнезиальных вяжущих является то, что они затворяются не водой, а водными растворами солей. При затворении таких вяжущих водой получаются материалы небольшой прочности. Кроме того, характерной особенностью магнезиальных вяжущих является повышенная прочность сцепления с минеральными и особенно органическими заполнителями (опилками, стружками, древесной шерстью). Органические заполнители в такой среде не подвергаются разложению. Применяют магнезиальные вяжущие для изготовления различных камнеподобных материалов с заранее заданными свойствами под общим названием «магнолит» – ксилолита, фибролита, теплоизоляционных материалов, штукатурных растворов, искусственного мрамора и ряда других изделий.

Каустический магнезит получают умеренным обжигом при температуре 750…850 °С горной породы магнезита (МgСО3) до полного разложения ее в оксид магния (МgО) с последующим измельчением в тонкий порошок белого или желтоватого цвета (ГОСТ 1216). Помол осуществляется в шаровой мельнице с сепаратором. Качество каустического магнезита в значительной степени зависит от температуры и продолжительности обжига. В зависимости от содержания МgО и примесей каустический магнезит подразделяется на три класса (I, II и III) с содержанием соответственно МgО не менее 87, 83 и 75% и СаО не более 1,8; 2,5 и 4,5%.

Затворяют каустический магнезит чаще всего водными растворами хлористого магния (что способствует образованию гидрохлорида магния 3MgO · MgCl2 · 6H2O) или сернокислого магния, сернокислого железа и других солей. Поэтому схватывание и твердение такого вяжущего обусловлено в основном гидратацией оксида магния. Сроки схватывания зависят от температуры обжига и тонкости помола. Пережог и грубый помол замедляют, а более тонкий помол и умеренный обжиг ускоряют процесс схватывания каустического магнезита. Начало его схватывания должно наступать не ранее 20 мин, а конец схватывания – не позднее 6 ч. Каустический магнезит является быстротвердеющим вяжущим с высокой конечной прочностью: через сутки прочность растворов и бетонов достигает 35…50%, а через 7 сут – 60…90% наибольшего значения. Каустический магнезит делится на марки по прочности 400, 500 и 600.

Каустический магнезит при хранении довольно интенсивно поглощает влагу и углекислоту из воздуха. В результате образуется Mg(OH)2 и MgCO3. Поэтому хранить его надо в плотной герметической таре.

Из-за низкой температуры обжига доломита разлагается только МgСО3 в оксид магния (МgО), а большая часть карбоната кальция остается неразложившейся, так как температура его разложения выше (около 900 °С). Поэтому реакционная активность каустического доломита ниже, чем магнезита, а следовательно, ниже и прочность (10…30 МПа). Начало схватывания наступает через 3…10 ч, конец – через 8…20 ч после затворения. Затворяют каустический доломит теми же растворами солей, что и магнезит.

Качество каустического доломита определяется, прежде всего, содержанием оксида магния и температурой обжига. В его составе должно находиться предельно возможное (не менее 15%) содержание оксида магния при минимальном количестве оксида кальция (не более 2,5%). При затворении каустического доломита растворами солей магния оксид кальция реагирует с ними, образуя хлористый или сернокислый кальций, что отрицательно отражается на качестве затвердевшего каустического доломита. Повышается гигроскопичность изделий и ухудшается их долговечность. Затвердевший каустический доломит, как и магнезит, неводостойкий материал и разрушается в воде вследствие вымывания из них растворимых солей (MgCl2 и др.).

3. Растворимое стекло и кислотоупорный цемент

Жидкое (растворимое) стекло – это водный раствор силиката натрия (натриевой соли кремниевой кислоты). Оно известно с середины XVI в., но доступным для технического использования стало после работ А. Фукса (1818). Поэтому раньше его называли фуксовым стеклом.

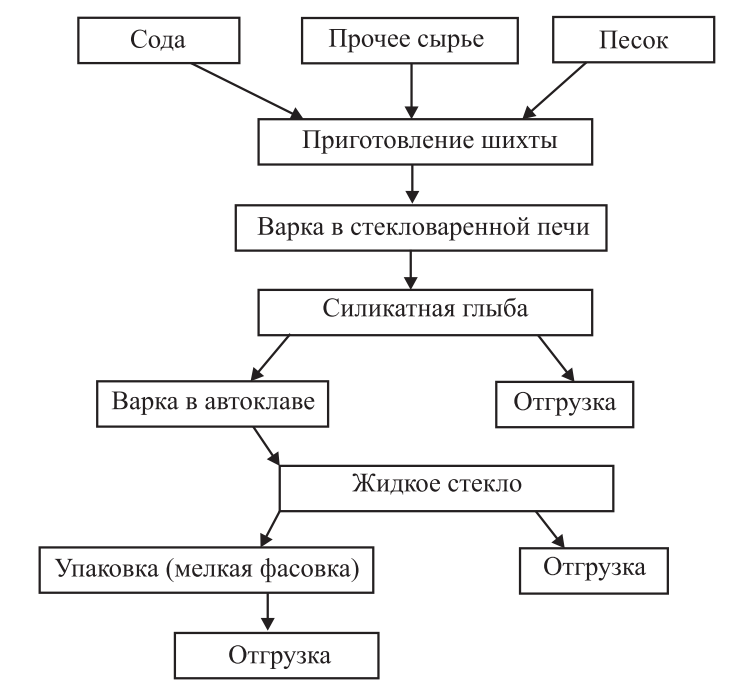

Рис. 1. Технологическая схема получения жидкого стекла

Значительно реже в качестве второго компонента используется поташ (К2СО3 – карбонат калия), и тогда получают калиевое жидкое стекло.

Жидкое стекло – воздушное вяжущее. Твердеет медленно, т.е. в результате слипания и уплотнения частиц свободного кремнезема при испарении воды и воздействии углекислого газа воздуха

Однако глубина проникания углекислоты воздуха сравнительно невелика и наблюдается только с поверхности. Ускорить процесс твердения и получить при этом водонерастворимые продукты реакции можно добавкой фторсиликата натрия Na2SiF6 (кремнефтористый натрий). На этом основано твердение кислотоупорного цемента.

В строительстве чаще всего используется натриевое жидкое стекло. Его применяют при изготовлении кислотоупорных и огнеупорных растворов и бетонов, огнезащитных красок и замазок, стабилизации грунтов и в других целях. Нельзя применять жидкое стекло для конструкций, подверженных длительному воздействию воды, щелочей и фосфорной, фтористо-водородной или кремнефтористо-водородной кислоты. К недостаткам жидкого стекла следует отнести склонность к замерзанию и короткие сроки хранения.

Кислотоупорный цемент (полное название – цемент кислотоупорный кварцевый кремнефтористый) получают из смеси, приготовленной путем совместного помола или тщательного перемешивания раздельно измельченных кварцевого песка и кремнефтористого натрия в соотношении 10 : 1, и затворенной водным раствором натриевого жидкого стекла. Вяжущим материалом в кислотоупорном цементе является жидкое стекло. Общее содержание оксида кремнезема (SiO2) должно быть не менее 92%.

Твердеет такой цемент в воздушно-сухих условиях при положительной температуре (не менее +10 °С). Начало схватывания наступает в зависимости от содержания кремнефтористого натрия через 20…60 мин, конец схватывания – не позднее 6 ч. Через 28 сут прочность изделий на кислотоупорном цементе достигает 20…40 МПа.

Применяют кислотоупорный цемент для изготовления кислотостойких растворов, бетонов, замазок, обмазок, устройства кислотостойких полов. Изделия и конструкции из кислотоупорного раствора или бетона рекомендуется обрабатывать крепкой минеральной кислотой, например соляной, т.е. откисловать. В результате протекания химических реакций смесь уплотняется, обезвоживается и происходит образование твердого опаловидного кремнезема (SiО2 · Н2О). Прочность кислотоупорного бетона, обработанного концентрированной кислотой, достигает 50…60 МПа.

4. Гипсовые вяжущие

Сырье и производство. Гипсовыми вяжущими (ГОСТ 125, СТБ EN 13279) называют вещества, состоящие из полуводного гипса СаSO4 · 0,5Н2О или ангидрита СаSО4. Получение их основано на способности двуводного гипса СаSО4 · 2Н2О в процессе нагревания (термообработки) частично или полностью дегидратироваться, т.е. отдавать кристаллизационную воду

Сырьем для производства гипсовых вяжущих служат гипсовый камень, ангидрит СаSО4 (безводная соль сернокислого кальция) и гипсосодержащие отходы. В зависимости от вида и режимов термической обработки гипсового камня получают две разновидности гипсового вяжущего: α- и β-модификации. Они отличаются структурой кристаллической решетки (α-кристаллы имеют кубическую форму, β-кристаллы – форму параллелепипеда). Если природный гипс подвергают термической обработке в герметически закрытых аппаратах (мокрый обжиг) при температуре 109…115 °С и повышенном давлении (0,15…0,5 МПа), то получают α-модификацию. Такое вяжущее имеет более крупнокристаллическое строение, меньшие растворимость (на 20…30%) и водопотребность (30…40%), увеличенные сроки схватывания, повышенную прочность и называется высокопрочным гипсом.

Гипсовое вяжущее β-модификации получают в атмосфере не насыщенной парами воды при температуре 110…180 °С. В результате частицы вяжущего имеют капиллярно-пористую структуру, более развитую внутреннюю поверхность и более реакционноспособны. Водопотребность их выше (50…70%), а прочность при той же консистенции ниже. Называют такое вяжущее строительным гипсом.

Следовательно, α- и β-модификации не являются одним и тем же химическим соединением, а различаются структурой и количеством химически связанной воды:

Свойства. Основными свойствами гипсовых вяжущих α- и β-модификации являются водопотребность, сроки схватывания, тонкость помола, прочность, плотность и др.

Водопотребность (нормальная густота затворения) гипсового вяжущего характеризуется количеством воды в процентах от массы вяжущего, которое необходимо для получения теста заданной подвижности. Определяется на специальном приборе – вискозиметре Суттарда – и составляет в зависимости от вида вяжущего 40…70%.

Теоретически для гидратации полуводного гипса с образованием двуводного требуется 18,6% воды по массе вяжущего вещества. Практически для получения необходимой консистенции смеси (гипсового теста) требуется от 30…40% до 60…70% воды в зависимости от условий обжига и дисперсности (у строительного гипса больше, высокопрочного – меньше). Оставшаяся вода (30…50%) создает пористость в структуре гипсового камня и снижает прочность. Поэтому чем выше водопотребность гипсового вяжущего, тем меньше будет его прочность в изделиях.

Водопотребность гипсового вяжущего увеличивается с повышением степени его измельчения, т.е. тонкости помола. Но применение гипсового вяжущего более тонкого помола, даже при некотором увеличении водопотребности, приводит к повышению прочности гипсовых изделий. Поэтому более целесообразно использовать гипсовые вяжущие высоких марок, но в разумных пределах и с учетом показателя цена – качество.

Гипсовые вяжущие являются быстросхватывающимися и быстротвердеющими вяжущими. В зависимости от сроков схватывания их подразделяют на три вида:

При твердении гипсовых вяжущих, в отличие от других, происходит незначительное увеличение объема (0,3…1%), что дает возможность применять их без заполнителей, не опасаясь растрескивания изделий от усадки. Кроме того, это позволяет делать тонкие воспроизведения всех деталей лепной формы, что широко и используют скульпторы и архитекторы. В производственных условиях часто возникает необходимость либо замедлить, либо ускорить процесс схватывания и твердения вяжущего. Достигается это путем введения соответствующих добавок. В качестве замедлителей используются сульфитно-спиртовая барда (ССБ), водный раствор столярного клея, 50%-й раствор уксуса и др. Ускорителями служат молотый природный гипс (1% от массы вяжущего), поваренная соль (0,5%) и др.

Тонкость помола гипсового вяжущего характеризуется остатком на сите № 02 (с отверстиями размером 0,2 мм или 918 отв/см 3 ). В зависимости от тонкости помола различают три степени помола:

По прочности гипсовые вяжущие подразделяются на марки: Г-2…Г-7; Г-10; Г-13; Г-16; Г-19; Г-22; Г-25. Цифры указывают

на минимально допустимую прочность на сжатие в мегапаскалях образцов-балочек размером 40×40×160 мм, изготовленных из гипсового теста нормальной густоты после 2 ч твердения. Для каждой марки регламентируется и минимальная прочность на изгиб в пределах соответственно 1,2…8,0 МПа. Для повышения прочности гипсовых изделий в состав при их приготовлении вводят полимерные добавки. Это приводит к значительному увеличению прочности: литых гипсополимербетонов – 20…30 МПа, прессованных – до 60 МПа.

Твердение гипсовых вяжущих условно можно разделить на три периода:

При затворении гипсового вяжущего водой полугидрат начинает растворяться (растворимость СаSO4 · 0,5Н2О в воде очень высокая – 8 г/л). Одновременно происходит и гидратация полуводного гипса с превращением его в двуводный (скорость гидратации β-полугидрата – 2…7 мин). Растворимость образующегося двуводного гипса значительно меньше растворимости полуводного (2 г/л), и раствор становится перенасыщенным. Из него начинают выделяться двуводный гипс, образуя вместе с водой коллоидную гелеобразную массу. Количество кристаллов увеличивается, они располагаются в разных направлениях, переплетаются между собой и образуется кристаллический сросток.

Кристаллизация обусловливает твердение и нарастание прочности. Примерно через 1,5 ч кристаллизация заканчивается. Поэтому по стандарту прочность гипсового вяжущего устанавливается через 2 ч с момента изготовления образцов. При высушивании гипсовых образцов и изделий (температура сушки не должна превышать 65 °С) их прочность возрастает в 2–2,5 раза.

Разновидности. К разновидностям гипсовых вяжущих относятся:

При увеличении тонкости помола гипсового вяжущего β-модификации его называют формовочным гипсом, а при использовании сырья повышенной чистоты (белизны) – медицинским.

В настоящее время разработаны составы водостойких гипсовых вяжущих (ВГВ). Они представляют собой смешанные вяжущие вещества на основе различных модификаций гипсового вяжущего в сочетании с портландцементом (пуццолановым, шлакопортландцементом) и активными минеральными или органоминеральными добавками. На их основе возможно получение бетонов прочность 10…25 МПа.

Маркировка и применение. Маркируются гипсовые вяжущие по трем показателям: прочности, скорости схватывания и тонкости помола. Например, Г-7 А II – гипсовое вяжущее прочностью на сжатие не менее 7 МПа, быстросхватывающееся, среднего помола.

Применяются гипсовые вяжущие для изготовления перегородочных плит и панелей, гипсовых и гипсобетонных блоков, вентиляционных коробов, гипсокартонных и гипсоволокнистых листов (сухая гипсовая штукатурка), акустических плит, гипсовых и известково-гипсовых растворов для штукатурки и шпатлевочных смесей, различных архитектурно-декоративных изделий и при производстве гипсоцементно-пуццоланового вяжущего. Поскольку гипсовые вяжущие являются воздушными, их можно использовать только в условиях с относительной влажностью воздуха до 60%.

5. Известь строительная (воздушная)

Сырье и производство. Известь строительная (СТБ EN 459, ГОСТ 9179) является очень древним и в то же время современным вяжущим веществом. Сырьем для ее получения служат широко распространенные карбонатные горные породы (известняки, мел, доломиты). Получают строительную известь обжигом не до спекания при температуре 1000…1200 °С указанных горных пород с содержанием глинистых примесей не более 6% (рис. 2). При большем их содержании получается гидравлическая известь. Обжиг сырья для получения извести ведут в печах различных конструкций: шахтных, вращающихся и др. Наиболее распространены шахтные печи по пересыпному способу или с выносимыми топками. Высота их достигает 20 м. Они считаются наиболее экономичными. Длина вращающихся печей составляет 30…150 м при диаметре 1,8…3 м, а производительность и качество получаемого продукта – выше, чем у шахтных.

При обжиге карбонатных пород происходит их декарбонизация, т.е. удаление из них углекислого газа. Углекислый кальций и углекислый магний разлагаются на оксид кальция СаО, оксид магния MgO и углекислый газ CO2, который удаляется из печи вместе с воздухом и остальными газообразными продуктами горения. Углекислого газа выделяется до 44% по массе.

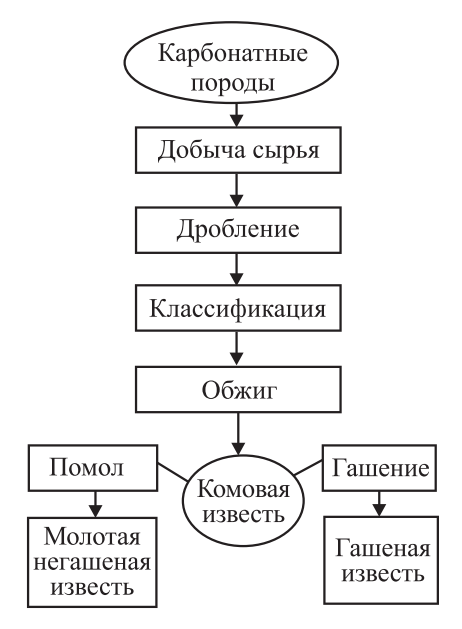

Рис. 2. Схема производства строительной извести

Продукт обжига (CaO) имеет пористую структуру плотностью 900…1000 кг/м 3 и носит название негашеной извести. По фракционному составу ее подразделяют на комовую и в случае помола – порошкообразную (молотую) негашеную известь. До XIX в. комовую известь называли едкой, жгучей, живой известью. Неравномерность обжига может привести к образованию в извести недожога (если температура обжига ниже требуемой) и пережога (если температура обжига выше требуемой), ухудшающих ее качество. В соответствии с СТБ EN 459-1 воздушная известь подразделяется на кальциевую (CL) с содержанием МgО менее 5% и доломитовую (DL) с содержанием МgО более 5%.

Комовая негашеная известь является полуфабрикатом, из которого в зависимости от принятой схемы (помол или гашение) получают молотую негашеную – СаО и гашеную (гидратная, мертвая) известь – Са(ОН)2.

Гашение извести. Воздушная известь отличается от всех других вяжущих тем, что может превращаться в тонкодисперсное состояние (порошок) не только при помоле, но и самопроизвольно или при гашении водой, т.е. химическим путем. Гашеную

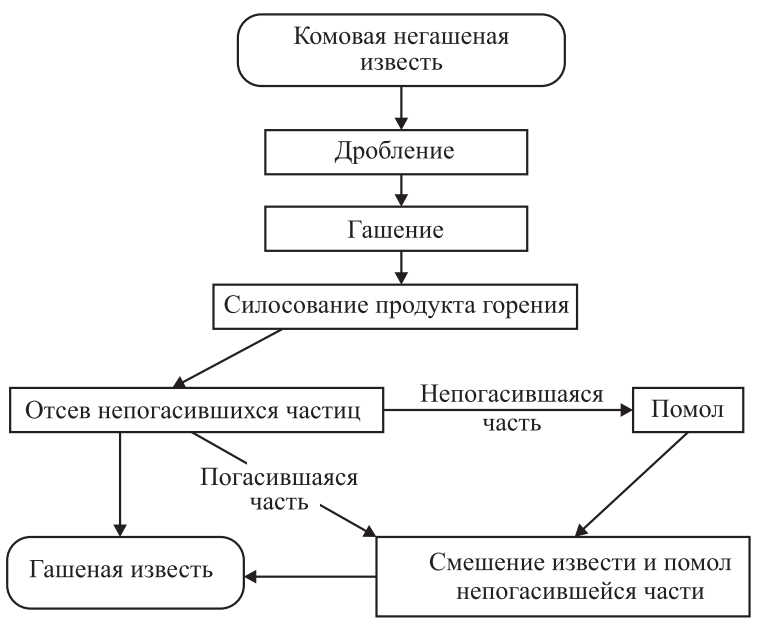

Рис. 3. Схема технологического процесса гашения извести

известь получают путем воздействия на негашеную (комовую или молотую) определенного количества воды (рис. 3). Процесс этот называется гашением извести и сопровождается выделением большого количества тепла и значительным увеличением продукта гашения в объеме (в 2,5–3 раза). В основе гашения лежит химическая реакция гидратации оксида кальция

где Q – количество теплоты, равное 1160 кДж, на 1 кг оксида кальция.

В результате куски извести рассыпаются и превращаются в сухой рыхлый порошок (мало растворимый в воде) – гашеную известь или гидроксид кальция Са(ОН)2 – гидратную известь. Выделение тепла при гашении извести вызывает вскипание воды и образование пара, что послужило основанием называть негашеную известь кипелкой. Различают два способа гашения извести: мокрый (в известковое тесто, т.е. сметанообразную массу) и сухой (в известь-пушонку, или гидратный порошок). На ощупь пушонка – сухой порошок размером зерен до 0,01 мм.

Теоретически для гашения извести необходимо 32% воды. Практически для гашения извести воды берут 40…70% (до 100%) и получают тонкий рыхлый порошок со значительным увеличением в объеме (в 2,5–3 раза), имеющий название известь-пушонка, состоящего в основном из Са(ОН)2 – сухой гидроксид кальция. При избытке воды (в 3–4 раза больше, чем извести) продукт гашения переходит в известковое тесто, состоящее из гашеной извести и воды (≈ 50%). Если воды берут в 5–7 раз больше, получают известковое молоко (водную известковую суспензию). Гашеную известь называют также гидратной (от гидроксида кальция), мертвой и морянкой (которая гасилась длительное время). Качество строительной извести по мокрому способу гашения рассмотрен выше.

Свойства. Основными техническими характеристиками извести являются:

Активность извести определяется содержанием в ней активных CaO и MgO, способных гаситься. Неактивная часть состоит из негасящихся частиц (недожога и примесей других минералов) и частиц, гасящихся медленно (пережог). Как недожог, так и пережог, образуются из-за неравномерного распределения температуры в печи обжига. При этом недожог является балластом и не оказывает слишком вредного воздействия на качество извести, а лишь уменьшает выход известкового теста. Зерна пережога очень медленно гасятся (годами) и процесс гашения может продолжаться в затвердевшем материале. А поскольку процесс гашения извести сопровождается увеличением ее в объеме в 2–3 раза, то это может привести к растрескиванию и разрушению изделий. Чем больше суммарное содержание в извести оксидов кальция и магния (СаО + МgО), тем выше ее активность, а следовательно, и качество, тем быстрее она гасится и тем больше выход известкового теста. Активность высококачественных сортов маломагнезиальной извести может достигать 93…97%, негашеной извести с добавками – 55…65%. В зависимости от качественных характеристик, в том числе и от содержания активных CaO и MgO, и других показателей воздушная кальциевая известь без добавок делится на три сорта (ГОСТ 9179): для первого – не менее 90%; для второго – не менее 80%; для третьего – не менее 70%.

По СТБ ЕN 459-1 в зависимости от суммарного содержания СаО + МgО известь классифицируется на виды: кальциевая (CL 70; CL 80; CL 90) и доломитовая (DL 80; DL 85).

За скорость гашения принимается время, прошедшее от момента приливания воды к извести до начала снижения максимальной температуры. В зависимости от скорости гашения различают известь: быстрогасящуюся (со скоростью гашения не более 8 мин), среднегасящуюся (до 25 мин) и медленногасящуюся (не менее 25 мин).

Выход известкового теста определяется его количеством, получаемым при гашении 1 кг извести. Чем активнее известь и полнее гасится, тем больше выход известкового теста. Чем выше выход теста и дисперснее частички извести, тем оно пластичнее и тем больше его пескоемкость. Высококачественные сорта извести (с содержанием более 90% СаО) при правильном гашении характеризуются выходом теста в 2,5…3,5 л и больше. Такую известь по традиции называют жирной. Известь с меньшим выходом теста и большим количеством примесей называют тощей.

Прочность растворов и бетонов на воздушной извести зависит, прежде всего, от условий твердения. При обычных температурах твердения (10…20 °С) в течение месяца они приобретают относительно невысокую прочность – 0,5…1,5 МПа, а при автоклавном твердении – 30…40 МПа и более.

Твердение извести. Различают три типа твердения извести: гидратное, карбонатное и гидросиликатное (в том числе автоклавное). Известковое тесто твердеет по мере испарения воды и кристаллизации гидроксида кальция. В результате потери влаги образуется перенасыщенный раствор Са(ОН)2, мельчайшие частички которого, сближаясь между собой, образуют кристаллы.

Чем интенсивнее испаряется влага, тем быстрее идет кристаллизация гидроксида кальция Са(ОН)2. Поэтому для нормального процесса твердения извести необходимо обеспечить благоприятные условия: положительную температуру и низкую влажность окружающей среды. Гидратное твердение негашеной молотой извести из-за интенсивного выделения тепла в первые сроки твердения приводит к быстрому обезвоживанию известкового теста (раствора) и его более высокой прочности. В дальнейшем процесс твердения молотой негашеной извести развивается по той же схеме, что и гашеной.

Если на затвердевшее известковое тесто будет действовать влага, то оно вновь может перейти в пластичное состояние. Однако при длительном твердении (десятилетиями) известь приобретает довольно высокую прочность и удовлетворительную водостойкость, потому что наряду с кристаллизацией в твердеющем известковом тесте (растворе) происходит процесс карбонизации. Он заключается в соединении извести Са(ОН)2 в присутствии воды с углекислым газом, находящимся в воздухе, хотя и в небольших количествах (около 0,03%)

В результате этой реакции образуется углекислый кальций СаСО3, т.е. само вещество, из которого была получена известь (известняк). Кристаллы образующегося СаСО3 срастаются друг с другом, с частичками Са(ОН)2 и песка и создают искусственный камень, т.е. обусловливают твердение. При этом объем твердой фазы увеличивается, что приводит к дополнительному уплотнению и упрочнению твердеющего раствора. Кроме того, углекислый кальций намного прочнее кристаллов гидроксидов кальция. Прочность известкового теста или раствора на таком вяжущем увеличивается примерно в 5–7 раз. Но процесс карбонизации проходит очень медленно, так как на поверхности карбонизированных зерен образуется плотный слой (корка) из углекислого кальция, затрудняющая проникновение углекислого газа СО2 внутрь зерен. Этим объясняется медленное, длящееся десятками и более лет, нарастание прочности известковых растворов. Поэтому в реальные сроки строительства прочность затвердевшей извести сравнительно низкая, не превышает 0,5…5 МПа и нормативными документами не нормируется. Тем не менее, прочность воздушной извести тоже является важной характеристикой и не учитывать ее нельзя.

Как видно из вышеприведенной реакции, одновременно с образованием СаСО3 выделяется и вода, что является отрицательным фактором в случае использования извести в строительных растворах. В этом случае в помещениях, построенных с помощью таких растворов, долгое время сохраняется повышенная влажность. Хотя в целом использование извести в строительных растворах дает положительный эффект.

Также, при длительном контакте извести с кварцевым песком в присутствии влаги между ними происходит реакция с образованием контактного слоя из силикатов и гидросиликатов (гидросиликатное твердение):

Это тоже повышает прочность и водостойкость бетонов и растворов на извести, например в кирпичной кладке, имеющей возраст более 200–300 лет.

Таким образом, прочность и другие свойства (водо- и морозостойкость) во многом зависят от характера и условий твердения изделий на основе извести. Наибольшее значение эти показатели имеют при гидросиликатном, а наименьшее – при карбонатном твердении. Через месяц твердения при обычной температуре (10…20 °С) растворы на гашеной извести приобретают прочность на сжатие 0,5…1,5 МПа, на молотой негашеной – 2…3 МПа и более. При гидросиликатном твердении возможно получение известково-песчаных (силикатных) бетонов прочностью при сжатии 30…40 МПа и более.

Твердение известкового теста, прежде всего из-за большого содержания воды, сопровождается значительным уменьшением объема, т.е. усадкой с образованием трещин. Поэтому воздушная известь никогда не применяется без такого заполнителя, как песок, который препятствует усадочным деформациям.

Транспортирование, хранение и применение. При транспортировании и хранении известь необходимо защищать от увлажнения и засорения. Особенно подвержена действию влаги порошкообразная известь-кипелка. Транспортировать и хранить ее следует затаренной в бумажные мешки. Кроме того, для порошкообразной извести-кипелки, пушонки и известкового теста применяют специальные автоцистерны. Транспортировать комовую известь можно навалом в закрытых вагонах и автомашинах.

Максимальный срок хранения молотой извести составляет 25 сут. Срок хранения извести в герметичной таре (металлические барабаны) не ограничен. Гашеную известь можно хранить много лет. От продолжительности хранения свойства извести могут даже улучшиться. При транспортировании и хранении извести следует учитывать, что известь – это довольно сильная щелочь, и поэтому необходимо соблюдать правила техники безопасности. Известковая пыль раздражающе действует на органы дыхания и влажную кожу.

Применяется строительная известь для приготовления кладочных и штукатурных, в том числе декоративных, растворов, силикатных материалов и изделий, а также при реставрационновосстановительных работах. Известь-пушонка применяется преимущественно для получения сухих смесей, широко распространенных в настоящее время.