Что такое быстрое прототипирование

Гайд по быстрому прототипированию

Прототипирование является важной частью процесса разработки продукта, но традиционно оно было “бутылочным горлышком” производства.

Дизайнеры и инженеры продуктов создавали модели согласно концепции с помощью базовых инструментов, но для создания функциональных прототипов и деталей производственного качества часто требовались те же процессы, что и для готовой продукции. Традиционные производственные процессы, такие как литье под давлением, требуют дорогостоящей оснастки и настройки, что делает производство малой партии прототипов непомерно дорогим.

Быстрое прототипирование помогает компаниям превращать идеи в реалистичные доказательства концепции, производит из этих концепций высококачественные прототипы, которые выглядят и работают как конечный продукт, и направляет его через ряд этапов проверки прямо до массового производства.

Благодаря быстрому прототипированию дизайнеры и инженеры могут создавать прототипы непосредственно из моделей САПР программ быстрее, чем когда-либо прежде, а также быстро и часто пересматривать свои проекты на основе тестирования в реальных условиях.

В этом руководстве вы узнаете, как быстрое прототипирование вписывается в процесс разработки продукта, его применения и какие инструменты быстрого прототипирования доступны современным командам разработчиков продуктов.

Что такое “быстрое прототипирование”?

Аддитивное производство естественным образом подходит для создания прототипов. Оно обеспечивает практически неограниченную свободу моделирования, не требует оснастки и может изготавливать детали с механическими свойствами, близкими к различным материалам, изготовленным традиционными методами производства. Технологии 3D-печати существуют с 1980-х годов, но их высокая стоимость и сложность в основном ограничивают использование крупными корпорациями или вынуждают небольшие компании передавать производство на аутсорсинг специализированным фирмам, неделями ожидая получения готового прототипа.

Появление компактной и настольной 3D-печати изменило этот статус-кво и вдохновило многих на массовое внедрение аддитивного производства, конца и края которому не видно. Благодаря самостоятельной 3D-печати инженеры и дизайнеры могут быстро переключаться между цифровыми проектами и физическими прототипами. Теперь можно создавать прототипы в течение одного дня и проверять несколько версий дизайна, размера, формы или сборки на основе результатов реальных испытаний и анализа. В конечном счете, быстрый процесс прототипирования помогает компаниям выводить на рынок лучшие продукты быстрее, чем их конкуренты.

Преимущества быстрого прототипирования

Обдумайте и проверьте концепцию быстрее

Быстрое прототипирование превращает первоначальные идеи в исследования концепций с низким уровнем риска, которые за малое количество времени могут выглядеть как реальные продукты. Это позволяет дизайнерам выходить за рамки виртуальной визуализации, облегчая понимание внешнего вида дизайна и сравнение концепций бок о бок.

Передавайте идеи эффективно

Физические модели позволяют дизайнерам делиться своими концепциями с коллегами и клиентами, чтобы передавать идеи способами, которые невозможно просто визуализировать на экране. Быстрое прототипирование облегчает получение четкой, действенной обратной связи с пользователями, которая необходима создателям для понимания потребностей пользователей, а затем для уточнения и улучшения их дизайна.

Поэтапная разработка и моментальное внесение изменений

Различные этапы разработки захвата для манипулятора, распечатанные на SLA 3D-принтере

Экономия затрат и времени

При 3D-печати нет необходимости в дорогостоящей оснастке и настройке: одно и то же оборудование может использоваться для изготовления различных изделий. Собственное быстрое прототипирование устраняет высокие затраты и время выполнения, связанные с аутсорсингом.

Тщательное тестирование и сведение к минимуму недостатков конструкции

При проектировании и производстве продукции раннее выявление и устранение недостатков в конструкции может помочь компаниям избежать дорогостоящих изменений дизайна и оснастки в будущем.

Быстрое прототипирование позволяет инженерам тщательно протестировать прототипы, которые выглядят и работают как конечные продукты, снижая риски, связанные с удобством использования и технологичностью, прежде чем приступить к производству.

Прототипы и тестовые модели, подтверждающие концепцию

Прототипирование PoC происходит на самых ранних стадиях процесса разработки продукта, и эти прототипы включают минимальную функциональность, необходимую для проверки предположений, прежде чем переходить к последующим этапам разработки продукта.

Доказательство концепции должно быть простым, достаточным только для того, чтобы имитировать работу продукта. Например, подставка для зарядки может быть просто 3D-печатным корпусом, подключенным к стандартному USB-кабелю для зарядки.

Ключом к успешному концептуальному моделированию является скорость; дизайнеры должны генерировать множество идей, прежде чем создавать и оценивать физические модели. На этом этапе удобство использования и качество имеют меньшее значение, и максимально полагаются на готовые детали. Например, дизайнеры швейцарской студии дизайна и консалтинга Panter&Tourron использовали 3D-печать SLA, чтобы за две недели перейти от концепции к демонстрации.

3D-принтеры являются идеальным инструментом для концептуального моделирования. И в отличие от большинства рабочих и производственных инструментов, настольные 3D-принтеры удобны для работы в офисе, избавляя от необходимости выделения дополнительного пространства.

Масштабные прототипы

Разработка масштабных прототипов обычно начинается с эскизов, моделей из пенопласта или глины, а затем переходит к моделированию в САПР. По мере завершения проектирования промышленные дизайнеры стремятся создать масштабные прототипы, которые точно похожи на конечный продукт. Они используют фактические цвета, материалы и отделку, которые будут в конечном продукте.

Рабочий прототип

Параллельно с процессом промышленного проектирования инженерные группы работают над другими прототипами, чтобы протестировать и усовершенствовать механические, электрические и другие свойства продукта. Эти рабочие прототипы могут отличаться от конечного продукта, но они включают в себя основные технологии и функции, которые необходимо разработать и протестировать.

Часто эти важнейшие основные функции разрабатываются и тестируются в отдельных подразделениях, прежде чем быть интегрированными в конечный прототип продукта. Этот подсистемный подход облегчает командам разделение обязанностей и обеспечивает надежность на более детальном уровне, прежде чем все элементы будут объединены.

Инженерные прототипы

На этом этапе детали становятся все более важными. 3D-печать позволяет инженерам создавать высококачественные прототипы, которые точно представляют готовый продукт. Это облегчает проверку конструкции, функциональности и технологичности, прежде чем инвестировать в дорогостоящую оснастку и переходить к производству. Ведь время и затраты на внесение изменений увеличиваются.

Производитель водолазных камер Paraclenz использовал 3D-печать для создания функциональных прототипов, которые выдержали испытания на глубине более 200 метров ниже уровня моря.

Современные материалы для 3D-печати могут точно соответствовать внешнему виду, ощущениям и характеристикам материалов деталей, изготовленных с помощью традиционных производственных процессов, например, литья под давлением. Различные материалы могут имитировать изделия с мелкими деталями и текстурами, мягкими на ощупь, гладкими поверхностями с низким коэффициентом трения, жесткими и прочными корпусами или прозрачными компонентами. Детали, напечатанные на 3D-принтере, могут быть обработаны: шлифовка, полировка, покраска или нанесение гальванических покрытий. Воспроизводится любой визуальный атрибут конечной детали, в том числе и резьба для сборки изделия из нескольких элементов.

Инженер из Wöhler создал работающий прототип влагомера из нескольких материалов с жестким корпусом и мягкими кнопками.

Инженерные прототипы требуют тщательного функционального и пользовательского испытания, чтобы увидеть, как деталь или сборка покажут себя при воздействии нагрузок и условий эксплуатации в “полевых” условиях. 3D-печать предлагает инженерные пластмассы для высокопроизводительных прототипов, которые могут выдерживать термические, химические и механические нагрузки.

Проверка соответствия и производство

Быстрое прототипирование позволяет инженерам создавать небольшие партии, одноразовые индивидуальные решения и образцы для оценки качества продукции (EVT, DVT, PVT) и ее работоспособности.

3D-печать облегчает проверку допусков с учетом фактического производственного процесса и проведение комплексных внутренних и “полевых” испытаний перед переходом к массовому производству.

Быстрое производство с помощью 3D-печати также может сочетаться с традиционными производственными процессами, такими как литье под давлением, термоформование, для повышения гибкости, масштабируемости и экономической эффективности. Технология также эффективна при создания пробных приспособлений для упрощения процесса функционального тестирования и сертификации за счет сбора данных.

Компания по разработке медицинских устройств Coalesce использует специальные приспособления для внутреннего тестирования.

Благодаря 3D-печати разработка дизайна не обязательно заканчивается с началом производства. Инструменты быстрого прототипирования позволяют дизайнерам и инженерам постоянно совершенствовать продукты, а также быстро и эффективно реагировать на возникающие проблемы.

Инструменты и методы быстрого прототипирования

Аддитивное производство

Быстрое прототипирование, по сути, стало синонимом аддитивного производства и 3D-печати. Существует множество доступных технологий 3D-печати, причем наиболее часто используемыми для быстрого прототипирования являются метод послойного наплавления пластиковой нити (FDM), стереолитография (SLA), селективное лазерное спекание (SLS).

Метод послойного наплавления (FDM)

3D-печать по технологии FDM представляет собой метод 3D-печати, при котором детали изготавливаются путем плавления и выдавливания термопластичного филамента, который сопло принтера слой за слоем наносит в области построения.

FDM является наиболее широко используемой технологией 3D-печати на потребительском уровне, чему способствует появление 3D-принтеров для любителей. Профессиональные принтеры FDM, однако, также популярны как у дизайнеров, так и у инженеров.

FDM имеет самое низкое разрешение и точность по сравнению с другими технологиями 3D-печати из пластика и не является лучшим вариантом для печати сложных конструкций или деталей со сложными функциями. Более качественное изделие может быть получено с помощью химических и механических процессов обработки. Некоторые профессиональные FDM 3D-принтеры используют растворимые поддержки для устранения некоторых из этих проблем.

FDM работает с целым рядом стандартных пластиков, таких как ABS, PLA и их различные варианты, а также с инженерными пластиками или даже композитами. Для быстрого прототипирования FDM-принтеры особенно полезны при изготовления простых деталей, которые подвергаются механической обработке.

Стереолитография (SLA)

3D-принтеры SLA используют лазер для отверждения жидкой смолы в пластик в процессе, называемом фотополимеризацией. SLA является одной из самых популярных технологий среди профессионалов благодаря высокому разрешению, точности и универсальности.

Однако главное преимущество SLA заключается в большом выборе типов смол. Производители материалов создали инновационные составы фотополимерных смол SLA с широким спектром оптических, механических и термических свойств, соответствующих свойствам стандартных, инженерных и промышленных термопластов.

SLA 3D-печать также является одним из самых быстрых инструментов для создания прототипов, до 10 раз быстрее, чем 3D-печать FDM.

Селективное лазерное спекание (SLS)

Селективное лазерное спекание является наиболее распространенной технологией аддитивного производства для промышленного применения, которой доверяют инженеры и производители в различных отраслях промышленности за возможность изготавливать прочные функциональные детали.

3D-принтеры SLS используют мощный лазер для плавления мелких частиц полимерного порошка. Нерасплавленный порошок поддерживает деталь во время печати и устраняет необходимость в специальных опорных конструкциях. Это делает SLS идеальным решением для сложных геометрий, включая внутренние элементы, выемки, тонкие стенки. Детали, изготовленные с помощью SLS-печати, обладают превосходными механическими характеристиками, а их прочность напоминает прочность деталей, отлитых под давлением.

В быстром прототипировании SLS 3D-печать в основном используется для функциональных и инженерных прототипов для тщательного тестирования продуктов (например, воздуховодов, кронштейнов) и обратной связи с клиентами на местах.

Станки с ЧПУ

ЧПУ включает обработку, которая удаляет материал либо вращающимся инструментом и неподвижной деталью (фрезерование), либо вращающейся деталью с помощью неподвижного инструмента (токарный станок). Лазерные резаки используют лазер для гравировки или резки широкого спектра материалов с высокой точностью. Водоструйные фрезы используют воду, смешанную с абразивом и высоким давлением, для резки практически любого материала. Фрезерные станки и токарные станки с ЧПУ могут иметь несколько осей, что позволяет им управлять более сложными конструкциями. Лазерные и водоструйные резаки больше подходят для плоских деталей.

ЧПУ могут формировать детали из пластмасс, мягких металлов, твердых металлов (промышленные станки), дерева, акрила, камня, стекла, композитов. По сравнению с инструментами аддитивного производства, установки ЧПУ более сложны в настройке и эксплуатации, в то время как для некоторых материалов и конструкций может потребоваться специальная оснастка, обработка, позиционирование и обработка, что делает их дорогостоящими для одноразовых деталей по сравнению с аддитивными процессами.

При быстром прототипировании они идеально подходят для простых конструкций, конструктивных деталей, металлических компонентов и других изделий, которые невозможно или экономически не выгодно изготавливать с помощью дополнительных инструментов.

Технологии быстрого прототипирования

На стадии проектирования изделий массового потребления (от автомашин до упаковки) разработчики сталкиваются с необходимостью визуальной оценки их внешнего вида, правильности конфигураций, собираемости с комплектующими деталями, оценкой возможности сбыта и прочими вопросами. Ответы на них требуют наличия реальной модели (прототипа) изделия, максимально приближенной к своей компьютерной разработке.

Как правило, технология быстрого создания прототипов состоит из двух основных этапов:

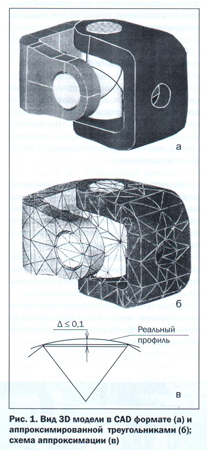

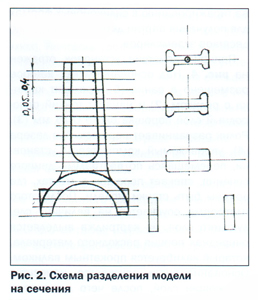

Математическое моделирование. Модели изделия в 3D формате могут быть построены с использованием CAD программ или введены в ПК с оригинала при помощи объемного сканера. После сканирования модель должна быть обработана с помощью какой-либо программы (например, программы CopyCAD в системе Power Solution фирмы DELCAM), чтобы получить законченный вид. Далее она посылается по двум направлениям: в систему подготовки УП (например, в систему Power MILL) и на прототипирование (при необходимости). Работы первого направления завершаются подготовкой УП для оборудования с ЧПУ, а для прототипирования 3D модель должна быть обработана. Специальные программные модули CAD систем (например, модуль CopyCAD Digitise в системе Power Solution фирмы DELCAM) возвращает (придает) 3D модели сеточный вид (рис. 1) и представляет ее в так называемых STL файлах (в STL формате). В этих файлах внешние и внутренние поверхности модели аппроксимируются треугольниками (триангулируются). Качество поверхностей полученной модели во многом зависит от величины допуска на аппроксимацию (рис. 1, в). Как правило, для обеспечения хорошего качества достаточная величина допуска составляет ∆ = 0,1 мм. Полученное описание поверхности модели записывается в файл.

Формат STL (Stereolithography Text Language), первоначально разработанный для процесса стереолитографии, в дальнейшем был принят за основу для других процессов послойного синтеза. В настоящее время STL является графическим стандартом представления данных о модели для систем быстрого прототипирования. В его основе лежит метод 3-мерной триангуляции поверхности модели, которая осуществляется треугольниками и может быть сглажена геометрическими фигурами более высокого порядка, за счет чего достигается высокая точность и воспроизводимость синтезируемой поверхности.

В CAD системе обычно существует и программный модуль (например, Trifix в системе Power Solution), с помощью которого сеточная 3D модель в STL формате может быть отредактирована и исправлена. После этого возможно получить прототип разработанной 3D модели.

Прототип, изготовленный механообработкой, может использоваться практически для любых целей: как мастер-модель под выкладку изделий из стеклопластика, получения заливочных форм для тонкостенных изделий с использованием специальных восков, контрольной сборки с другими изделиями, дизайнерских оценок и т.д. До последнего времени такие прототипы как правило изготавливались из древесины, однако обеспечить стабильность и точность возможно только на специальных модельных материалах.

ТЕХНОЛОГИИ БЫСТРОГО ПРОТОТИПИРОВАНИЯ

Технологии быстрого прототипирования относят к методам, основывающимся на добавлении материала (в отличие от классической механообработки). Их принято подразделять по типу расходных материалов на жидкие, порошкообразные и листовые твердотельные.

Процессы с жидкими расходными материалами подразделяются в свою очередь на процессы отвердения посредством контакта с лазером, отвердения электрозаряженных жидкостей или отвердения предварительно расплавленного материала.

Процессы с порошкообразными материалами осуществляют скрепление частиц под воздействием лазера или выборочного нанесения связующих компонентов.

Процессы с твердотельными листовыми материалами могут быть классифицированы по способу их соединения: лазером либо слоем адгезива.

Наиболее используемые технологии быстрого прототипирования:

Каждая из RP технологий основана на определенном методе создания прототипа, имеет свои особенности и обладает определенными преимуществами и недостатками при решении конкретных задач.

Технология стереолитографии StereoLithography (SLA). В основу процесса положено отвердение жидкого фоточувствительного полимера под действием экспонирования ультрафиолетового излучения (UV). В основном технология используется для получения прототипов с целью проверки конструкции и собираемости, а также мастер-моделей для последующего тиражирования в силиконовых формах. Используемые расходные материалы позволяют получать функциональные прототипы с различными физико-механическими свойствами, температурной стойкостью, прозрачностью и т.д.

Прототип создается на платформе, перемещающейся в направлении оси построения моделей (Z) и находящейся внутри ванны с жидким полимером. Ультрафиолетовое излучение вырабатывается гелиево-кадмиевым либо аргон-ионным неподвижным излучателем (лазерной пушкой) и позиционируется на поверхности полимера при помощи подвижного зеркала. Поглощение и рассеивание светового пучка происходит непосредственно вблизи поверхности, в результате чего образуются трехмерные пиксели (объемные элементы).

В процессе получения прототипа используют поддержки (то есть внутренние или внешние «переборки»), которые создаются на стадии компьютерной обработки 3-мерного вида модели при помощи различных программ.

Преимущества технологии StereoLithography (SLA):

Недостатки технологии StereoLithography (SLA):

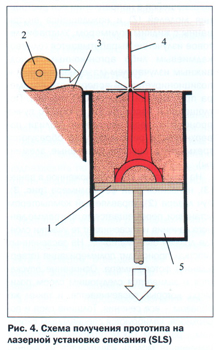

В результате применения технологии можно получить функциональные прототипы пластиковых деталей, песчаные формы и стержни для металлургии, модели для литья по выплавляемым моделям, а также металлические детали или фрагменты формообразующих элементов пресс-форм.

Данная технология используется в основном для получения единичных функциональных прототипов либо как альтернатива тиражированию в силиконовых формах для получения партии деталей в несколько десятков экземпляров.

В завершение готовая модель отделяется от неспеченного порошка. Некоторые установки позволяют получать детали с габаритами до 300 х 330 х 430 мм.

При работе по технологии лазерного спекания у модели не нужны подпорки, так как сам порошок поддерживает спекаемую модель. При этом удаляемый порошок можно использовать повторно. Медленное остывание порошкового объема предотвращает значительные деформации формы изделия.

Мощность лазера составляет не более 50 Вт в ИФ диапазоне (1,06 или 10,6 мкм). Контроль уровня порошка в камере осуществляется аналогично процессу стереолитографии. Подогрев камеры снижает затраты лазерной энергии на нагрев порошка и уровень деформаций. Возможна подача азота в камеру (98%), чтобы избежать окисления при нагреве порошков.

Преимущества технологии Selective Laser Sintering (SLS):

Недостатки технологии Selective Laser Sintering (SLS):

Преимущества технологии Solid Ground Curing (SGC):

Недостатки технологии Solid Ground Curing (SGC):

Широкий набор основных цветов используемого материала (белый, синий, желтый, черный, красный и зеленый) позволяет моделировать изделие любого цвета.

Формирование с помощью FDM технологии созданного в CAD системе 3-мерного объекта сводится к преобразованию CAD файла в STL формат и изменению STL описания моделируемого объекта в набор данных, характеризующих послойные поперечные сечения требуемого разрешения. Затем эти данные транслируются в файл машинных команд SML формата, по которым и осуществляется синтез.

При работе установки математическая модель детали (1) передается в формате STL в специальное программное обеспечение ПК, под управлением которого работает установка FDM. Программа оптимально ориентирует модель, разбивает ее на горизонтальные сечения (слои) и рассчитывает пути перемещения головки, укладывающей нити. При необходимости автоматически генерируются опорные элементы (поддержка) для нависающих фрагментов модели.

При работе установки ее головка выстраивает геометрию модели-прототипа, выдавливая полимерную нить через фильеру, нагретую до 270° С. Вторая фильера выстраивает поддержку. Головка (4) перемещается в направлении X-Y, или сам координатный стол (платформа) (7) позиционируется, послойно синтезируя модель. Платформа опускается на толщину одного слоя, и процесс повторяется. Слои наращиваются один за другим, вплоть до завершения построения модели (5) с поддержкой (6).

Возможно параллельное изготовление нескольких деталей, если они вписываются в рабочую зону установки. Например, размер рабочей зоны установки модели FDM Maxum (фирма Stratasys Inc., США) обеспечивает получение модели размером до 600 х 500 х 600 мм.

Если для построения модели-прототипа использовалась поддержка, то после завершения процесса она легко отделяется от модели механическим способом или вымывается специальным водным раствором в ультразвуковой ванне.

Технология использования водорастворимой поддержки носит название waterworks и реализована в ряде FDM моделей фирмой Stratasys Inc. Модель, изготовленная с применением этой технологии, остается гладкой и чистой, с сохранением мельчайших деталей.

Преимущества технологии Fused Deposition Modeling (FDM):

Для получения гладкой поверхности иногда применяется вторая нагревающая головка.

Формирование модели осуществляется послойно путем разбрызгивания по поверхности материала (это может быть и воск) капельками размером 50 мкм со скоростью 12 500 капель/сек.

Уровень формирует тонкий слой. Толщину слоя варьируют путем изменения скорости разбрызгивания.

Построение прототипа осуществляется на столе-основании (4), относительно которого в соответствии с направлениями X-Y может перемещаться головка с соплами. Каждый ход головки (при включенных для напыления соплах) определяет напыления слоя полимера толщиной 20 мкм, который тут же отверждается светом размещенной на головке ультрафиолетовой лампы. В соответствии с программой, определенной ПК для каждого слоя, происходит напыление как основного материала (2), так и материала поддержки (3). По мере напыления слоев стол с создаваемым прототипом смещается по оси Z.

В изготовленном прототипе материал поддержки удаляется водой.

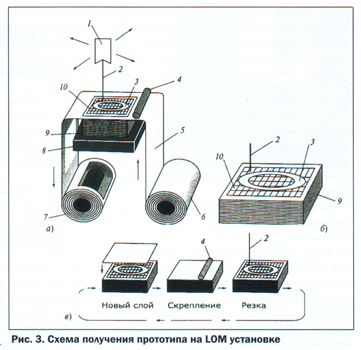

Можно одновременно раскраивать более одного листа, однако точность метода при этом уменьшается. Ошибки, возникающие при синтезе объемного изделия, можно устранить путем удаления части слоев. Поле, расположенное вне контура сечения (внутри и снаружи), прорезается лазером на мелкие квадраты (4) для их последующего удаления.

При синтезе объемной модели возможно наличие переборок-подпорок. В этом случае после окончания процесса требуется их удалить и тщательно контролировать влажность детали, чтобы избежать расслоения при чрезмерной просушке.

Преимущества LOM технологии:

Эти и другие преимущества обеспечили LOM технологии большую применимость. В частности, в машиностроении она может использоваться для изготовления:

Недостатки LOM технологии:

3D принтеры фирмы Z Corp. (США) при создании трехмерной модели-прототипа послойно воздействуют на порошок не лазером, а специальными связующими веществами. Так, например, рассматриваемые 3D принтеры работают с нетоксичными порошковыми материалами на основе крахмала или гипса и с водным связующим веществом.

После окончания построения несвязанный порошок удаляется, объект очищается от его остатков в специальной установке, в которую входит набор насадок, позволяющий обрабатывать практически любые труднодоступные участки, в том числе глубокие полости.

В отличие от многих установок быстрого прототипирования оборудование Z Corp. пригодно для создания геометрических форм любой сложности без поддерживающих структур, поскольку все нависающие элементы фиксируются несвязанным порошком.

Сформированные объекты, пропитанные воском или специальной смолой ZR10 (цианоакрилат), могут играть роль мастер-моделей для изготовления литьевых форм. Возможно применение «напечатанных» объектов в таких процессах, как литье в землю, литье в гипсовые формы, термоформование. Следует также отметить возможность нанесения на гипсовые и крахмальные детали гальванопокрытия.

Цветной 3D принтер может не только расширить возможности промышленного дизайна, но и решить такие задачи, как наглядное представление результатов анализа механических и тепловых напряжений, создание моделей молекул или медицинское моделирование и др.

Кроме рассмотренных выше имеется и еще целый ряд систем и установок прототипирования, каждая из которых обладает своими достоинствами и недостатками.

П.П. Серебреницкий

Журнал «РИТМ», сентябрь-октябрь 2008 г.