Для чего нужен сальник привода

Что такое Сальник и как работает? Принцип работы и для чего нужен.

Сальник — это деталь двигателя, КПП и других агрегатов автомобиля, используемая для герметизации зазоров между неподвижными и подвижными элементами. Он предотвращает протечку масла и других технических жидкостей. Сальники надеваются на валы и детали, совершающие возвратно-поступательные движения.

Какие бывают сальники

Детали разделяются по типу конструкции, месту установки и материалу изготовления.

В зависимости от условий эксплуатации конкретного агрегата на автомобиле применяется две разновидности сальников:

без пыльника, предназначенные для предотвращения протечек масла;

с пыльником, имеющие дополнительную защиту от пыли и грязи.

Сальники устанавливаются на сопряжения следующих подвижных элементов:

Коленвал двигателя. Детали устанавливаются для герметизации зазора сопряжения оси с передней и задней крышкой мотора и предотвращают утечку моторного масла.

Распредвал. Сальник предотвращает утечку моторного масла из ГРМ в месте крепления зубчатого колеса ременного привода;

Направляющие впускных и выпускных клапанов. Здесь сальники работают в тяжелых температурных условиях и предотвращают попадание масла в камеры сгорания.

Водяная помпа. Сальниковое уплотнение препятствует утечке антифриза через зазор между осью крыльчатки и корпусом насоса.

Насос ГУР. Уплотнение предотвращает протечку рабочей жидкости, находящейся под высоким давлением.

КПП. Сальники препятствуют утечке трансмиссионного масла через зазоры между валами и корпусом коробки передач, в местах подсоединения полуосей.

Редуктор заднего моста. Уплотнение устанавливается со стороны кардана.

Ступицы колес. Сальниковые уплотнения предотвращают попадание пыли и грязи в подшипник и предотвращают утечку смазки.

Полуоси заднего моста. Здесь резиновое уплотнение устанавливается, чтобы предупредить утечку трансмиссионного масла из заднего моста.

Редуктор рулевого управления. Уплотнение ставится в районе выхода оси маятникового рычага и входа вала рулевого управления.

Стойки и амортизаторы. Уплотнение препятствует попаданию грязи в механизм и предотвращает утечку масла.

В качестве материала изготовления используется резина, фторопласт, силикон. Фторопласт отличается повышенной термостойкостью. Это позволяет использовать его как в головке двигателя, так и для уплотнения валов с высокой скоростью вращения.

Конструктивные особенности сальников указываются с помощью специальной маркировки:

A — с обрезиненной поверхностью;

B — с металлической внешней стороной;

W — с насечками, улучшающими фиксацию, нанесенными на внешнюю сторону;

L — с левым вращением;

R — с правым вращением.

Принцип работы сальника

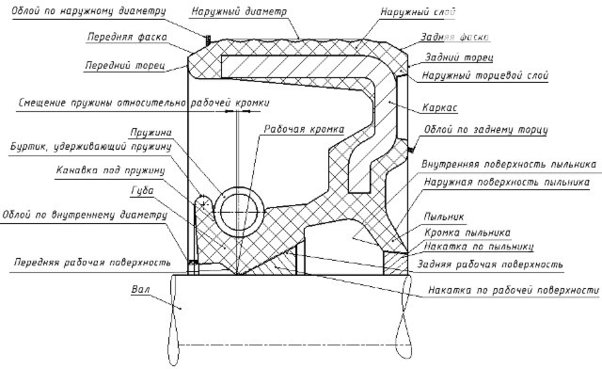

Сальниковое уплотнение состоит из следующих элементов:

корпус, изготавливаемый преимущественно из металла;

набивка — эластичный уплотнительный материал, который плотно прижимается к оси, предотвращая утечку жидкости;

пружинное кольцо, улучшающее прижатие уплотнения уплотнения к подвижному валу или направляющей.

Для улучшения герметизации и снижения трения форма набивки имеет сложную форму. Она включает буртики, фаски и облои, повышающие эффективность. на рисунке ниже приведена конструкция сальника с пыльником для вращающегося вала.

Причины выхода из строя

Сальники не отличаются высокой ценой, однако их износ может стать причиной поломки дорогостоящих узлов и подшипников. Поэтому эти детали, постоянно подвергающиеся воздействию агрессивной среды, повышенной температуры и трения, необходимо регулярно менять.

Сальники выходят из строя по следующим причинам:

Оплавление. Под воздействием высокой рабочей температуры и естественного старения материала материал полностью или частично теряет эластичность, его прижатие ухудшается.

Механический износ. Трение о подвижные детали разрушает структуру рабочих поверхностей, в результате чего они меняют форму. Процесс ускоряется при недостаточной степени смазки сопряжения.

Появление царапин и рубцов. Загрязненное масло, повреждение рабочей поверхности вала или ошибки при монтаже приводят к преждевременному износу сальникового уплотнения.

Разрыв набивки. При избыточном давлении набивка разрывается или на ней появляются V-образные трещины.

Повреждение пружинного кольца. В результате механического воздействия или коррозии металлическая пружина разрывается или слетает с сальника. В результате ухудшается прижим набивки и деталь перестает выполнять свои функции.

Признаки износа

Сальниковые уплотнения не подлежат ремонту. При выходе деталей из строя их необходимо заменить новыми. При этом не следует экономить: цена сальника намного ниже, чем сметная стоимость работ по его замене.

На приближение момента замены указывают следующие признаки:

Посторонние звуки при работе механизмов. Это говорит об отвердевании или загрязнении набивки сальника.

Появление протечек в местах сопряжения функциональных деталей. Это могут быть подтеки масла по стенкам двигателя, вытекание антифриза из помпы охлаждения.

Промедление с заменой сальников приводит к утечке смазки или охлаждающей жидкости. Через поврежденный сальник в подшипники агрегатов может попасть грязь и песок, что приведет к серьезным поломкам, требующим дорогостоящего ремонта.

Сегодня я хочу поговорить об уплотнительных элементах практически любого двигателя внутреннего сгорания – простыми словами сальники. Многие из вас слышал про них, но не многие представляют, что это такое и куда устанавливаются. Однако, не смотря на всю простату строения, они выполняют важные задачи, такие как удержание смазывающей жидкости в агрегатах. Сегодня я постараюсь простым и понятным языком рассказать про эти элементы.

Сальник – приспособление, которое используется в автомобиле с целью уплотнения сочленений различных деталей и вращающихся валов, работающих по принципу возвратно-поступательных движений.

Основная функция, которую они выполняют – полная герметизация мест стыка неподвижных или подвижных поверхностей.

Простыми словами, они уплотняют валы и «стенки» их корпусов, не давая вытекать смазывающей жидкости наружу.

Принцип работы и устройство

Суть такого уплотнительного приспособления состоит в следующем: внутри его корпуса, где сквозь него проходит ось шпинделя, есть «коробка», внутри нее располагается специальная набивка — уплотнительный материал. Он плотно прижимается к оси шпинделя.

При этом возникает сжатие материала уплотнителя, в результате чего он плотно прилегает с одной стороны к поверхности шпинделя и к стенкам своей камеры с другой.

Вследствие этого создается полная герметичность, которая не позволяет рабочей среде выходить за пределы своего корпуса.

В механизмах с небольшим диаметром поджатие уплотнительного материала осуществляется с помощью накидной гайки, с большим диаметром – использованием анкерных болтов.

Где используются?

Сальники в автомобиле в основном используются в его силовом агрегате. Так, в каждом двигателе есть две таких детали в коленвале, а в тех моделях, где используется зубчатый резиновый ремень – еще и в валах, что выходят из двигателя.

Еще один вид автомобильных сальников, который для качественного выполнения своих функций должен иметь специальную конструкцию – сальник ступицы. Такой узел должен иметь высокую прочность и специальную конструкцию – быть армированным, иметь дополнительные кромки защиты от пыли и грязи, проникновение внутрь деталей которых приводит с быстрому разрушению сальника.

Выбор и замена сальников

Одна из основных особенностей, которая отличает такие детали, является их стоимость: он совсем невысокая. Но вместе с тем замена этой автомобильной детали намного дороже в сравнении с ее стоимостью.

Имеет свои особенности и выбор сальника. Для нормального функционирования следует покупать для автомобиля именно ту запчасть, что подходит для конкретной модели. Кроме того, не рекомендуется ставить на иномарки запчасти отечественного производства.

Если же не удается найти требуемую деталь под конкретную модель транспортного средства, то при выборе новый сальник должен иметь меньшую ширину, чем требуется – никаких проблем с установкой и использованием не должно возникнуть. А вот узел с большей шириной никак не подойдет.

В случае выбора модели такой детали без нарезки и пыльника на рабочей поверхности она не прослужит больше 30 тысяч километров пробега. Пыльник предотвращает проникновение грязи внутрь сальника, нарезка обеспечивает сбрасывание излишков масла назад в картер. При отсутствии же таких дополнительных приспособлений срок службы сальника значительно уменьшается.

Особенности замены

Существует одна важная особенность в замене этой запчасти: на валу мотора, куда будет установлен новый сальник, может присутствовать немалый износ от кромки старого. В подобном случае подбирать деталь следует так, чтобы ее кромка была немного смещена относительно оригинала. Также можно установить новую деталь с дистанционным кольцом, которое обеспечит сдвиг кромки относительно предыдущего положения.

Когда в вале мотора присутствует сильный износ подшипников, желательно при замене выбирать сальники с маслогонными рисками. В таком случае деталь прослужит намного дольше, чем при выборе запчасти без такого приспособления.

Перед началом замены сальника необходимо точно определить, из-за чего именно старая деталь пришла в непригодность. Кроме того, важно точно понимать, какие проблемы может успешно решить замена старого сальника на новый, а какие такая замена просто скроет. Примером такого случая может быть повреждение поверхности вала или же его свободное перемещение, что категорически недопустимо. Замена сальника в таком случае может на некоторое время завуалировать проблему, но в будущем это может привести к более серьезным поломкам.

Таким образом, сальник – важная деталь, которая используется во многих подвижных и неподвижных соединениях. Важной его особенностью является процесс замены, для качественного проведения которой важно иметь специальные навыки и знания.

Вот такая вот мелкая но все же важная деталь.

Также рекомендуем видео как выбрать сальник:

Если Вы заметили ошибку, неточность или хотите дополнить материал, напишите об этом в комментариях, и мы исправим статью!

Не маслосъёмный не колпачок. Как устроен сальник клапана и как понять, что его надо менять

Часто приходится слышать фразу о том, что, мол, «жрёт масло – надо менять маслосъёмные колпачки». Если человек не видел, как выглядит этот самый колпачок, у него в голове могут складываться разные картинки. Что это за колпачок, на что он надет, что он закрывает, почему он виноват в том, что мотор ест масло? Сложно ли его заменить? И виноват ли именно он? Сегодня попробуем разобраться во всех этих вопросах. Кое-что тут покажется очень простым, а кое-что – сложнее, чем кажется.

МСК, сальник, колпачок

Итак, с самого начала: что такое маслосъёмный колпачок? Этот колпачок, который правильно называть маслоотражательным, а не маслосъёмным, всего лишь сальник клапана. Если совсем правильно, то «уплотнительный элемент газораспределительного механизма двигателя внутреннего сгорания с верхним расположением клапанов; резиновый колпачок, устанавливаемый на направляющей втулке и стержне клапана для попадания моторного масла в камеру сгорания». В общем-то, из этого определения понятна и задача колпачка: не давать маслу попадать по штоку клапана в камеру сгорания.

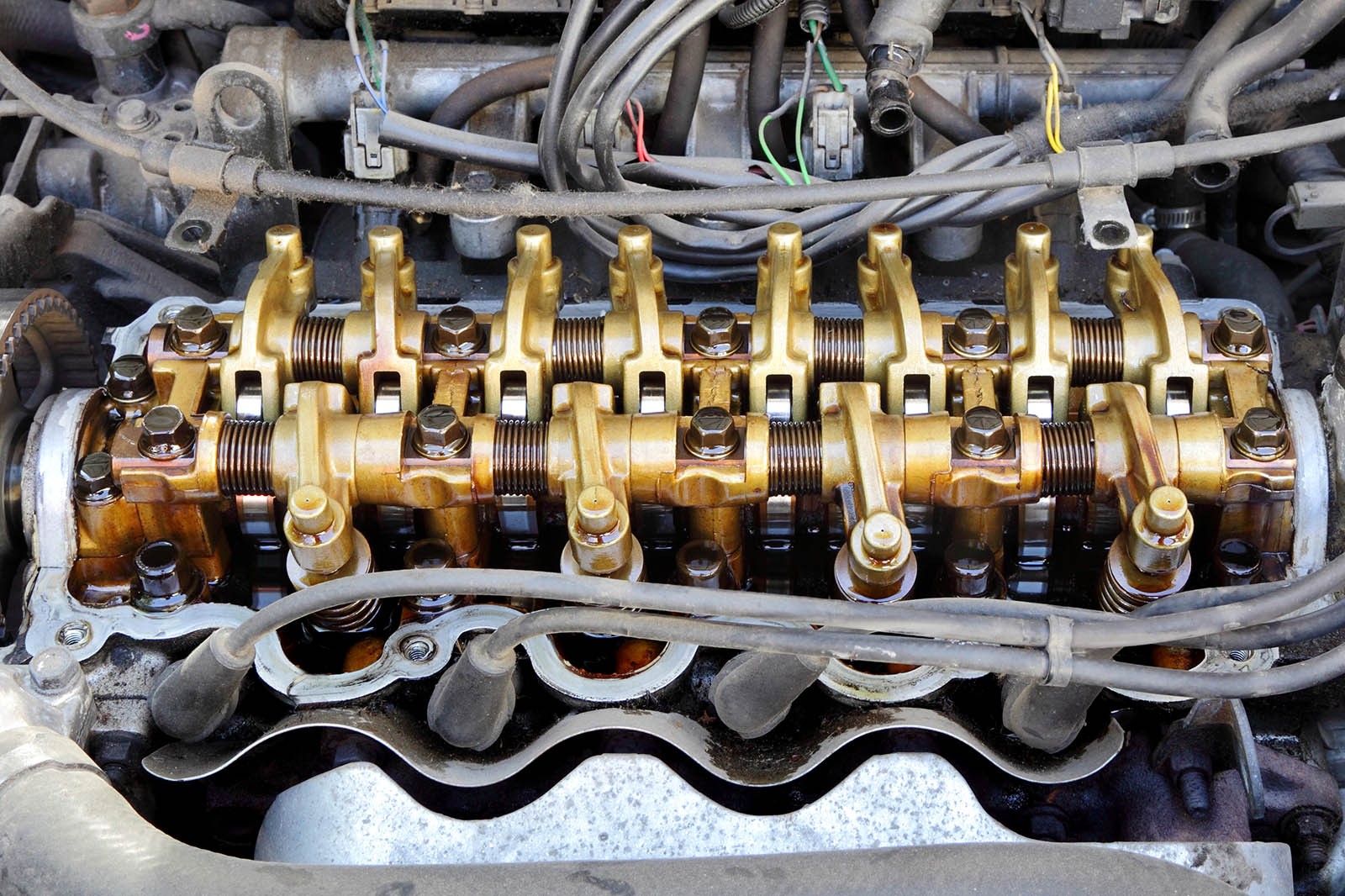

Если для простоты пренебречь всякими рокерами, толкателями, гидрокомпенсаторами и некоторыми другими деталями головки блока, то можно сказать, что одним своим концом клапан упирается в кулачки распредвала. Другим (тем, который заканчивается тарелкой), он уходит в камеру сгорания. Вот тот конец, который находится во взаимодействии с распредвалом, постоянно пребывает в моторном масле. И задача колпачка – не дать этому маслу протечь ниже, на тарелку клапана. Вот это и есть то самое простое, что я обещал в самом начале. Теперь перейдём к более сложной части.

Надо сказать, что сейчас колпачки работают намного дольше, чем раньше. Владельцы классических Жигулей были обречены менять эти копеечные (но в своё время дефицитные) детальки часто. Причина – в материале колпачков. Автолюбители старой школы наверняка помнят продукцию Курского завода резинотехнических изделий (ныне ОАО «Курскрезинотехника»), который выпускал колпачки для ВАЗа. Те колпачки делали из акрилатной резиновой смеси 51-1537А-2. Термостойкость этой смеси – до 150 градусов, а температура, до которой может разогреться работающий колпачок, – 180 градусов. Понятно, что такие колпачки не могли служить долго.

Интересно, что на моторах ранних ВАЗ-2108 колпачки служили дольше, чем на «классике». Дело в том, что у нас не было колпачков, которые подошли бы «зубильному» мотору, поэтому сначала там стояли немецкие изделия «Goetze» и «Elring», а потом, в начале девяностых, появились и отечественные колпачки, которые смогли бы работать в этих моторах. И делали их не из смеси 51-1537А-2, а из нового на тот момент состава ИРП-1287 на основе фторкаучука СКФ-26 (их выпускали на НПК «Резерв» в Самаре). Отечественные колпачки стали лучше, но при этом всё равно могли «сползать» с направляющей втулки клапана, после чего мотор начинал жрать масло литрами.

Кстати, а почему колпачок может сползти со втулки? Теоретически некоторые колпачки могут это сделать легко, а некоторые не могут при всём желании. Причина – в различном варианте конструкции.

Основные детали тут более-менее одинаковые. Колпачок – это втулка переменного диаметра. Нижняя часть шире – она должна плотно сесть на направляющую клапана. Верхняя часть колпачка более узкая, он должна плотно обхватывать стержень клапана. Для этого снаружи колпачка в этой более узкой части обычно стоит кольцо из спиральной пружинки, которое обеспечивает более плотное прилегание резины колпачка к стержню клапана. В нижней части, той, которая охватывает втулку клапана, тоже есть металлический элемент – стальное кольцо, благодаря которому колпачок должен быть зафиксирован на направляющей втулке очень надёжно.

Отличия манжетного и фланцевого колпачков заключаются как раз в этой нижней части колпачка. Если манжетный просто надевается на втулку клапана, то у фланцевого стальное кольцо внизу расширяется и заканчивается как раз фланцем. При установке такого колпачка в этот фланец упирается пружина клапана, и таким образом фланцевый колпачок сидит на своём месте надёжнее, чем манжетный. Манжетный всё-таки может слететь, а вот фланцевому этого не даст сделать пружина клапана.

Впрочем, манжетные колпачки сейчас тоже очень надёжные, и какой-то проблемы с их массовым бегством со своего места на втулке клапана не существует. Зато другие проблемы на машинах с пробегом встречаются регулярно.

Всё не так и всё не то

Что может пойти не так, я уже говорил: из-за старения колпачок не может обеспечить качественный отвод масла со стержня клапана, и оно начинает просачиваться внутрь камеры сгорания. В этом случае последствия разнообразны, но все как один неприятны: на тарелке клапана образуется нагар, может упасть компрессия, станет хуже динамика, из трубы повалит дым. Ну а главное – это расход масла. Собственно, про колпачки только из-за масла обычно и вспоминают. И то только потому, что поменять их считается проще, чем залезать в цилиндро-поршневую группу и заниматься кольцами или гильзами. Часто так и бывает, и замена колпачков может решить проблему «масложора».

Главное – понять, стоит ли с ними связываться. Есть довольно простые способы узнать, в них причина или нет.

Самый эффективный метод – это попробовать на прогретом моторе резко надавить на газ. Важно соблюсти два условия: дать сначала мотору поработать на холостых оборотах хотя бы пять минут и нажать на педаль резко. Смысл в том, что на холостых оборотах скапливается протекающее масло, а при резком нажатии оно вместе с большим количеством смеси сгорает и вылетает в трубу. Так что кто-то газует, а кто-то смотрит на выхлоп. Вылетел клуб синего – это колпачки. При этом после этого клуба дымность может быть в норме.

Чтобы ещё раз всё проверить, можно попытаться тормозить двигателем. Повалит дым – это тоже колпачки. Дым во время перегазовки – тоже признак смерти колпачков.

С одной стороны, эти способы достаточно надёжны. С другой, есть некоторые тонкости, которые такую простенькую диагностику делают бессмысленной. Тонкости заключаются в том, что похожее попадание масла в камеру сгорания может быть и по другой причине. Например, из-за износа стержня клапана. Он постепенно становится тоньше, и в запущенных случаях даже самый новый колпачок ситуацию не спасёт. А может быть изношена и втулка клапана. Встречается редко, но бывает. Колпачок ведь способен работать только при продольном перемещении клапана, как это и было задумано конструкторами. Его осевое перемещение вследствие износа стержня или направляющей колпачок компенсировать не может, и масло всё равно попадёт внутрь цилиндра. И еще могут быть проблемы с вентиляцией картерных газов, которые дают схожие симптомы.

Мерить компрессию для поиска больных колпачков бесполезно. Если она упала, причина, скорее, будет в компрессионных кольцах.

Получается, что единственно стопроцентно достоверный метод диагностики маслоотражательных колпачков – это обязательная разборка головки блока цилиндров. А всё, описанное выше, лишь должно побудить заняться этим не самым увлекательным делом.

Требуется помощь!

Были времена, когда эти колпачки на «копейках» меняли в гаражах под пиво с воблой. Там это можно было. Гипотетически так же их можно заменить и на современной машине. Но сложностей, конечно, будет больше (хотя бы в силу более компактной компоновки и более строгих требований при сборке), так что не думаю, что кто-то захочет возиться с этим самостоятельно. Кто хочет – тот всё это не читает, а давно уже снимает клапанную крышку и разглядывает распредвал. А если кто-то всё-таки подумал, что такую ерунду он сделает и своими руками, могу напомнить следующее.

Ставить на клапаны с убитыми стержнями новые колпачки бессмысленно – масло всё равно будет уходить литрами. Ещё оно будет уходить, если перепутать колпачки и поставить на выпускные клапаны колпачки с впускных, а на впускные – с выпуска. Клапаны отличаются, их колпачки – тоже. Малейшее неплотное прилегание – и здравствуй, «масложор». Может, даже больше, чем был.

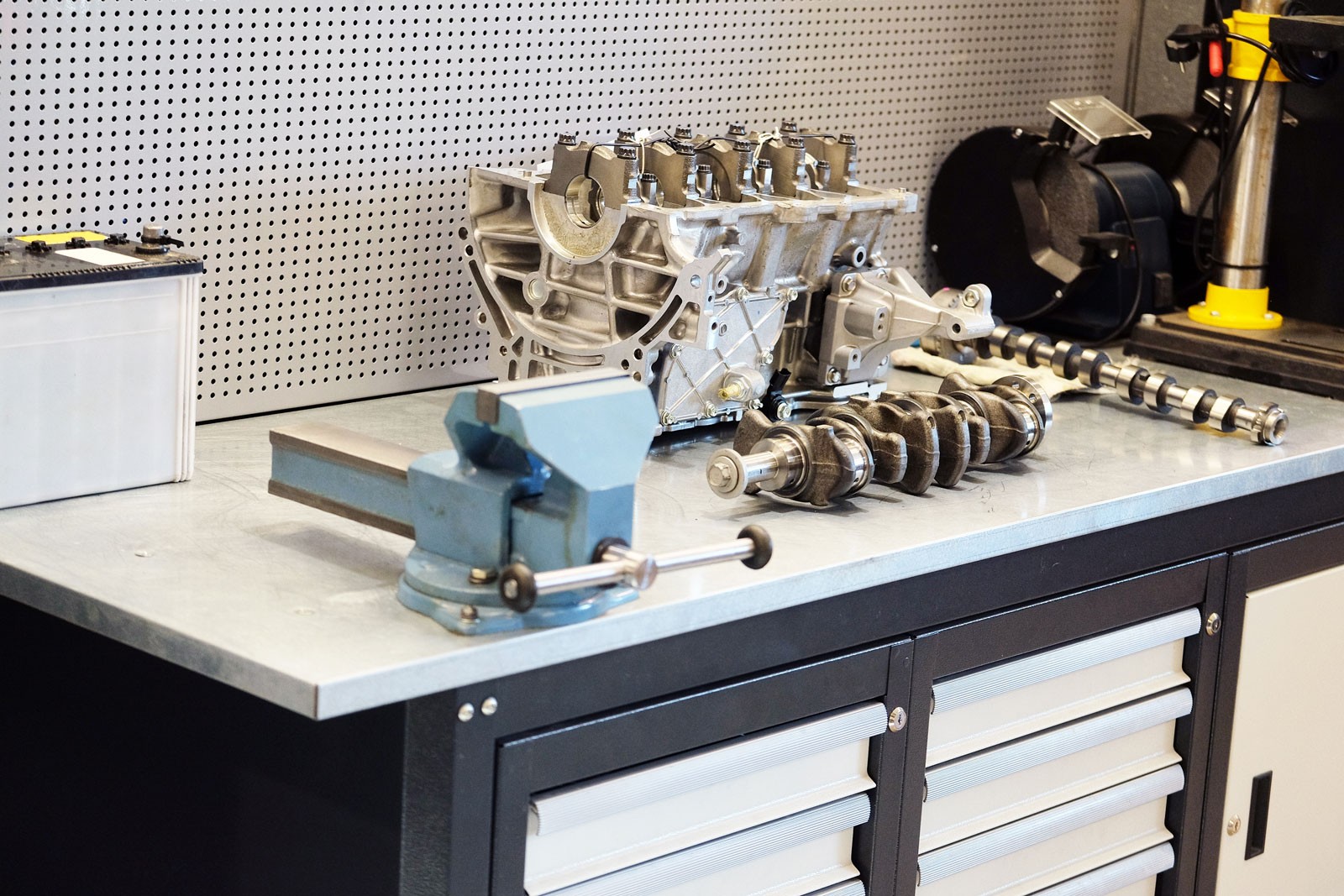

По-хорошему, для этой работы лучше полностью снять ГБЦ. Заодно можно оценить состояние ЦПГ (может, причина совсем не в колпачках), проверить головку блока (например, опрессовкой), оценить состояние привалочных плоскостей (головку может и повести) и самих клапанов. Конечно, в ряде случаев поможет и совсем уж кустарная замена, но разбирать мотор дважды из-за собственной лени или тяги к экономии – это очень обидно. И ещё очень важно не экономить на самих колпачках: «палёный» колпачок из плохой резины проживёт очень мало, так что экономия себя не оправдает.

Сальники и манжеты

Для герметизации подвижных сочленений используются особые уплотнители — сальники и манжеты. С их помощью герметизируют вращающиеся валы и совершающие возвратно-поступательные перемещения штоки. Они не допускают протечек смазочных материалов, а также блокируют просачивание газа или жидкости из пневматического или гидравлического привода.

Сальник или манжета — чем отличаются

С точки зрения функциональности это одна и та же деталь. Уплотнители могут иметь идентичную форму. Их можно различить только по типу конструкционного материала. Манжета изготавливается только из резины. Но если в резину добавить армирующие нити — она превращается в сальник.

В технической документации некоторых автопроизводителей сальники называются «армированными манжетами». Путаница в названиях объясняется не снобизмом инженеров-механиков. Дело в том, что первым уплотнителем в механизмах был сальник — его делали из льняной нити и пропитанного салом войлока. Когда в перечне конструкционных материалов появилась резина, механики стали использовать новое название уплотнителя — манжета. С появлением армированных нитями резиновых изделий производители вернулись к старому названию.

Разновидности и сфера применения

Ассортимент манжет и сальников классифицируют по числу кромок. Поэтому в каталогах производителей уплотняющих элементов можно обнаружить:

Оба варианта находят применение в конструкции промышленного оборудования транспортного средства, специальных и сельскохозяйственных машин. Их ставят в горнодобывающую, дорожную и строительную технику. Двухкромочные модели дают более высокий уровень защиты сопряжения, поэтому используются в самых жестких условиях эксплуатации.

По каким параметрам выбирают сальники и манжеты

Основной критерий — соответствие посадочным размерам. Кроме габаритов учитывают следующие характеристики:

Кроме того, при выборе манжет и сальников обращают внимание на частоту перемещений или угловую скорость вала, степень загрязнения места сопряжения и даже на направление поступательного движения или вращения. Если вам удалось учесть все факторы, герметизирующий элемент избежит преждевременного износа.

Как предупредить износ уплотнителя

Во-первых, контролируйте давление — близкие к предельным нормам показатели приведут к преждевременному износу. Во-вторых, осматривайте узел сопряжения перед пуском агрегата. Резина может прилипнуть к валу или штоку после долгого простоя. В-третьих, меняйте уплотняющие элементы после первой протечки газа или жидкости. Разгерметизация — основной маркер выработки ресурса. Игнорирование этого факта приводит к проблемам с другими узлами и деталями механизма.

Для чего нужен сальник КПП? Его замена

Конечно, эти функции сальник выполняет только тогда, когда находится в исправном состоянии. Такое состояние не вечно. Сам элемент постоянно подвергается сильным нагрузкам и в результате изнашивается. Его относят к расходным материалам. Местом размещения сальника является кожух сцепления. Герой статьи находится у внутренней части коробки. Поэтому чтобы провести замену этого элемента, мастерам приходится отсоединять кожух. Сделать это можно только тогда, когда автомобиль находится над смотровой ямой или на эстакаде.

Есть несколько причин выхода из строя сальника. При правильном пользовании автомобилем он просто изнашивается. Также он может деформироваться или получать механические повреждения при ударах. Отремонтировать сальник невозможно. Он не подлежит никаким восстановительным и ремонтным работам. Его нужно только заменять. Поэтому все водители в таких ситуациях ищут магазины, в которых можно купить сальник кпп по приемлемой цене.

Процесс замены сальника всегда начинается с размещения автомобиля над смотровой ямой или на эстакаде. Обязательным условием является невозможность движения автомобиля. Для этого под колеса ставят клинья, а также используют стояночный тормоз.

Далее снимают приводные валы и демонтируют внутренние элементы ШРУСа. Без этих действий получить доступ к сальнику невозможно. После снимают изношенную или поврежденную деталь и устанавливают новый сальник. Правда, просто так устанавливать его не следует. Перед установкой деталь всегда обрабатывают, используя консистентную смазку. Чтобы поставить героя статьи на нужное место специалисты используют такой инструмент, как оправку. Хорошей альтернативы этому инструменту нет.