Для чего нужен подъемник замка автосцепки

АВТОСЦЕПКА СА-3. КОНСТРУКЦИЯ

Автосцепка СА-3 (рис. 1) является тягово-ударной нежесткого типа. Она состоит из корпуса 4 и деталей механизма сцепления: замка 5, замкодержателя 2, предохранителя 3, подъемника 6, валика подъемника 7.

Головная часть автосцепки (голова) переходит в удлиненный пустотелый хвостовик, в котором имеется отверстие 1 для размещения клина, соединяющего автосцепку с тяговым хомутом. Голова автосцепки имеет большой 10 и малый 9 зубья. В пространство между малым и большим зубьями, в так называемый зев автосцепки, выступают замок 5 и замкодержатель 2, взаимодействующие в сцепленном состоянии со смежной автосцепкой.

Большой зуб имеет три усиливающих ребра: верхнее, среднее и нижнее, плавно переходящие в хвостовик и соединенные между собой перемычкой. Голова автосцепки заканчивается сзади упором 8. предназначенным для передачи при неблагоприятном сочетании допусков жесткого удара на хребтовую балку через концевую балку рамы вагона и ударную розетку.

Очертание в плане малого 7 (рис. 2) и большого 2 зубьев, а также выступающей в зев части замка 3 называется контуром зацепления автосцепки.

Рис. 2. Стандартный контур зацепления автосцепки

Для обеспечения взаимосцепляемости всех автосцепок СА-3 контур зацепления должен соответствовать ГОСТ 21447—75. Линия I-I является продольной осью автосцепки. Внутренние стенки кармана корпуса, в котором находится механизм автосцепки, смещены относительно этой оси на 10°, а замыкающая поверхность замка расположена под углом 15°. Вследствие такого размещения механизма сцепления равномерно распределяется продольное усилие между замком, малым и большим зубьями. Ось II-II (ось зацепления) перпендикулярна оси I—I и проходит через точку О, называемую центром зацепления. По оси II-II обычно устанавливают расстояние автосцепки от концевой балки.

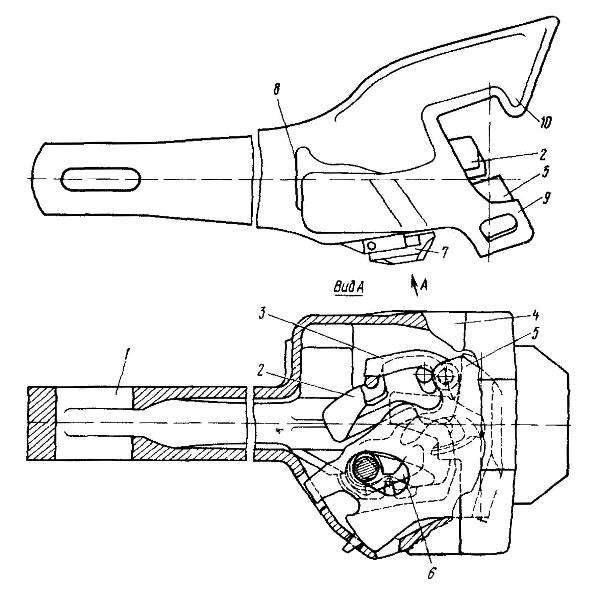

Корпус (рис.3), являющийся основной частью автосцепки, предназначен для передачи тяговых и ударных нагрузок, а также размещения деталей механизма сцепления. Хвостовик корпуса имеет постоянную высоту по длине. Его торец 1 — цилиндрический, что обеспечивает перемещение автосцепки в горизонтальной плоскости. Часть хвостовика, расположенная между отверстием 2 для клина тягового хомута и торцом, называется перемычкой.

Поверхности контура зацепления корпуса в сцепленном состоянии взаимодействуют со смежной автосцепкой: при сжатии усилие воспринимается ударной 6 и боковой 7 поверхностями малого зуба, ударной стенкой 5 зева и боковой поверхностью 4 большого зуба, а при растяжении — тяговыми поверхностями 8 малого и 3 большого зубьев. Тяговая, ударная и боковая поверхности малого зуба, а также тяговая поверхность большого зуба в средней части по высоте имеют вертикальную площадку длиной 160 мм (80 мм вверх и 80 мм вниз от продольной оси корпуса). Эти поверхности выше и ниже вертикальной площадки скошены для улучшения условий работы сцепленных автосцепок, когда между их продольными осями в вертикальной плоскости возникает угол (при прохождении горба сортировочной горки).

Корпуса автосцепок ранних выпусков имеют сбоку со стороны малого зуба прилив 10 (ухо), на который в период перехода с винтовой упряжки на автосцепку навешивали скобу винтовой упряжи смежного вагона во время маневровых работ, а также в передаточных поездах. После перевода подвижного состава на автосцепку новые корпуса сначала изготовлялись с приливом вместо уха, а затем без прилива с утолщением стенки малого зуба.

У выпускаемых корпусов автосцепок высота малого зуба увеличена и его нижняя кромка используется для приварки ограничителя вертикальных перемещений, необходимого для некоторых типов вагонов, поэтому кромка выполнена горизонтальной.

На корпусе со стороны малого зуба сделан прилив 9 с отверстиями для валика подъемника и запорного болта. В ударной стенке 5 зева имеются два окна: большое 11 для выхода в зев замка и малое 12 для выхода лапы замкодержателя.

Приливы и отверстия в кармане корпуса служат для размещения деталей механизма и правильного их взаимодействия.

Серповидный прилив (рис. 5) вверху на внутренней стенке малого зуба ограничивает перемещение замка внутрь кармана. Нижняя часть прилива переходит в полочку 12, на которую опирается верхнее плечо предохранителя. В стенке корпуса со стороны малого зуба имеется отверстие 15 с приливом снаружи для размещения толстой цилиндрической части стержня валика подъемника, а со стороны большого зуба — отверстие 15 для тонкой цилиндрической части стержня. Рядом с этим отверстием находятся приливы 16, которые служат опорами для подъемника, а выше — шип 13 для навешивания замкодержателя.

На дне кармана корпуса имеются отверстия: 14 — для сигнального отростка замка, 17 — для направляющего зуба замка и 18 — для выпадания мусора, случайно попавшего в карман. Ребро 5 стенки 9 служит ограничителем ухода лапы замкодержателя внутрь корпуса. Внизу полости кармана, ограниченной стенкой 9 и ударной стенкой зева, имеется отверстие, которое пересекает нижнее ребро большого зуба. Через это отверстие извне воздействуют на замкодержатель для восстановления сцепления ошибочно расцепленных автосцепок. По всей высоте малого зуба проходит вертикальное отверстие 7, которое выполнено для уменьшения массы корпуса и улучшения технологии литья. Вдоль хвостовика на его горизонтальных станках с выходом в переходную зону расположены ребра 10 жесткости. Выпускаемые корпуса автосцепки имеют усиление переходной зоны, повышающее их предел выносливости.

Замок (рис. 6) своей замыкающей частью 5 запирает сцепленные автосцепки. Утолщение замыкающей части к наружной кромке препятствует выжиманию замка из зева внутрь кармана корпуса силами трения при перемещении сцепленных автосцепок друг относительно друга во время хода поезда. На цилиндрический шип 7 навешивается предохранитель. Через овальное отверстие 2 проходит валик подъемника. Замок опирается поверхностью 4 на наклонное дно кармана корпуса и перекатывается по нему во время сцепления или расцепления автосцепок, при этом направляющий зуб 3 препятствует перемещению опоры замка по дну кармана.

Для передвижения замка внутрь кармана корпуса при расцеплении автосцепок служит прилив 5, имеющий прорезь 6 под нижнее плечо предохранителя По сигнальному отростку 1 судят о положении замка в автосцепке при ее наружном осмотре сбоку вагона Для лучшей видимости отросток окрашивают красной краской.

Замки прежних выпусков имеют сигнальный отросток, по форме соответствующий показанной штрихпунктирной линией, практика показала, что такие сигнальные отростки в месте перехода к корпусу замка отламывались вследствие вибрационных нагрузок

Замкодержатель (рис 7) вместе с предохранителем удерживает замок в нижнем положении при сцепленных автосцепках, а вместе с подъемником — в верхнем при расцепленных автосцепках до разведения вагонов

Лапа 4 замкодержателя взаимодействует со смежной автосцепкой В собранном механизме лапа под действием противовеса 7 выходит в зев автосцепки Хвостовик 6 лапы служит как направляющая. На него воздействуют для восстановления сцепленного состояния у ошибочно расцепленных автосцепок. Овальное отверстие 3 в стенке 2 предназначено для навешивания на шип корпуса. Замкодержатель может не только поворачиваться на шипе, но и перемещаться в вертикальной плоскости Снизу под овальным отверстием расположен расцепной угол 5, взаимодействующий с подъемником замка.

Верхнее плечо 1 (рис 8) предохранителя в сцепленном состоянии перекрывается противовесом замкодержателя, что препятствует уходу замка внутрь кармана корпуса, а нижнее плечо 4, взаимодействуя с подъемником при расцеплении автосцепок, выводит верхнее плечо из зацепления с противовесом замкодержателя. Отверстие 2 служит для навешивания на шип замка. Фаска 5 на нижнем плече предохранителя облегчает проход нижнего плеча в паз замка при расцеплении автосцепок, а фаска у основания верхнего плеча и вокруг втулки 3 предназначена для того, чтобы предохранитель не задевал за шип для замкодержателя в корпусе и не препятствовал перемещению замка при боковых отклонениях предохранителя.

Чтобы предупредить излом нижнего плеча от действия инерционной нагрузки, в нем предусматривают углубления 6, уменьшающие его массу. Предохранитель делают штампованным и литым. Литой вариант предохранителя изготавливается из стали, имеющей высокий предел выносливости.

Подъемник (рис. 9) удерживает вместе с замкодержателем замок в расцепленном положении до разведения вагонов и служит для подъема предохранителя и перемещения замка из зева внутрь кармана корпуса.

Широкий палец 1 поднимает предохранитель и уводит замок, а узкий палец 2 взаимодействует с расцепным углом замкодержателя. Отверстие 5 предназначено для квадратной части стержня валика подъемника. Буртик 4 препятствует западанию подъемника в овальное отверстие замка. Углубление 3 предусмотрено для опоры подъемника на прилив в кармане корпуса.

Валик подъемника (рис.10) предназначен для поворота подъемника замка при расцеплении автосцепок и ограничения выхода замка из кармана корпуса в зев собранной автосцепки.

Балансир 1, соединяемый с цепью расцепного привода, облегчает возвращение валика подъемника в исходное положение после разведения автосцепок и в других случаях. Стержень валика состоит из толстой 2, тонкой 4 цилиндрических и квадратной 3 частей. В собранной автосцепке цилиндрические части располагаются в соответствующих отверстиях корпуса, а квадратная часть находится в отверстии подъемника Толстая цилиндрическая часть удерживает замок от выпадания, имеющаяся на ней выемка 5 предназначена для запорного болта. Конические углубления 7 на балансире и 6 на торце стержня служат для центровки валика подъемника на станке при обработке поверхностей стержня во время ремонта.

Для чего нужен подъемник замка автосцепки

Механизм автосцепки СА-3, взаимодействие частей механизма

Механизм автосцепки (рис. 6.3) состоит из замка, замкодержателя, предохранителя замка (собачки), подъемника, валика подъемника, запорного болта с гайкой и двумя шайбами.

Замок (рис. 6. 3,а) служит для запирания двух сцепленных автосцепок. В верхней части замка имеется шип 1 для навешивания предохранителя замка, в средней части — овальное отверстие 2 — для размещения валика подъемника и внизу — радиальная опора 5 и зуб 4, вокруг которых поворачивается замок. Рядом расположен сигнальный отросток 3, окрашенный в красный цвет. По его положению можно определить, сцеплены или расцеплены автосцепки. Замок устроен и размещен так, что под действием собственного веса он выходит наружу из кармана в зев головки корпуса автосцепки.

Рис. 6.3. Детали механизма автосцепки СА-3:

а

замок; б — замкодержатель; в — предохранитель; г — подъемник; 0 — валик подъемника; е — запорный болт с ганкой.

Рис. 6.4. Положение механизма автосцепок при сцеплении:

а — перед сцеплением; в — в конце сцепления.

Замкодержатель (рис. 6. 3,б) служит для удерживания замка в сцепленном и расцепленном состояниях. В сцепленном состоянии удерживается замок замкодержателем вместе с предохранителем замка (собачкой), в расцепленном — замкодержателем вместе с подъемником. Замкодержатель имеет лапу 8 и противовес 6, между которыми находится выступ (расцеп-ной угол) и овальное отверстие 7 для навешивания замкодержателя на шип корпуса автосцепки.

Предохранитель замка (рис. 6. 3,б) представляет собой двуплечий рычаг с отверстием для навешивания на шип 1 замка. Верхнее плечо 9 служит для упора в противовес 6 замкодержателя (этим предупреждается самопроизвольное расцепление автосцепки), а нижнее плечо 10 —для подъема верхнего плеча. Верхнее плечо предохранителя замка имеет дополнительную опору-полочку, расположенную внутри головки корпуса на стенке со стороны малого зуба.

Подъемник, (рис. 6. 3,г) предназначен для выведения предохранителя замка из положения упора в противовес замкодержателя, перемещения

замка внутрь корпуса автосцепки и удержания его в таком положении. Подъемник имеет узкий 13 и широкий 11 пальцы и квадратное отверстие 12 для стержня валика подъемника.

Валик подъемника (рис. 6. 3,д) служит для поворота подъемника. Он состоит из стержня 16 с выемкой 15 для прохода запорного болта (рис. 6. 3,е), головки балансира 14 с отверстием 17 для соединения с цепью расцепного привода. Болт с гайками и двумя шайбами запирает валик подъемника, а следовательно, и остальные части замочного механизма автосцепки.

Рис. 6.5. Положение механизма автосцепок при расцеплении:

а — выключение предохранителя; 6 — перемещение замка.

Автоматическая сцепка СА-3 обеспечивает сцепление вагонов при несовпадении продольных осей соединяемых автосценок в горизонтальной плоскости до 175 мм, а в вертикальной — до 100 мм.

Процесс сцепления (рис. 6. 4,а) происходит так. При соударении вагонов малый зуб одной автосцепки скользит по наклонной направляющей поверхности большого или малого зуба другой автосцепки и заходит в зев. При незначительном смещении продольных осей сцепляемых автосцепок малые зубья входят в зевы без скольжения по малому или большому зубьям. Малые зубья, войдя в зев, нажимают на выступающие части замков или замки

нажимают друг на друга. В результате замки, поворачиваясь вокруг своих радиальных опор, заходят внутрь корпуса автосцепки. Вместе с замками перемещаются и предохранители замков, верхние плечи которых скользят по полкам и проходят над противовесами замкодержателя. Перемещаясь дальше, малые зубья нажимают на лапы замкодержателей. Замкодержатели поворачиваются, противовесы их поднимаются и заходят в зацепление с предохранителями замка.

Чтобы расцепить автосцепки, необходимо убрать внутрь корпуса один из замков и удержать его в таком положении до разведения вагонов. Только тогда малые зубья смогут выйти из зева автосцепки.

Расцепление (рис. 6. 5 а) осуществляется поворотом валика подъемни-ка 8 при помощи расцепного привода. При этом подъемник широким пальцем 3 нажимает на нижнее плечо 5 предохранителя замка, вследствие чего верхнее плечо 4 поднимается и становится выше противовеса 6 замко-держателя. Таким образом выключается предохранитель от саморасцепа автосцепок. При дальнейшем повороте подъемника его широкий палец нажимает на замок и уводит его внутрь корпуса, сигнальный отросток 7 замка выступает наружу, свидетельствуя о том, что автосцепки расцеплены.

Узкий палец 1 при повороте подъемника нажимает на горизонтальную грань расцепного угла 2 замкодержате-ля, в результате чего замкодержатель, имеющий овальное отверстие, поднимается вверх. При дальнейшем повороте подъемника узкий палец заходит за вертикальную грань расцепного угла, замкодержатель, освобожденный от нажатия, опускается вниз (рис. 6.5,6). В таком положении замок будет находиться до разведения вагонов. При разведении вагонов лапа замкодержа-теля, освобожденная от нажатия, под

действием противовеса выходит в зев, а расдепной угол перемещается так, что перестает служить упором для узкого пальца подъемника. Тогда подъемник под действием своего веса, веса балансира валика подъемника и замка поворачивается в обратную сторону, и замок выходит в зев. Таким образом, после разведения вагонов механизмы обоих автосцепок автоматически восстанавливают готовность к новому сцеплению.

Восстановление сцепления расцепленных, но не разведенных вагонов осуществляется нажатием вверх на лапу замкодержатсля каким-либо предметом. В результате нажатия замко-держатель перемещается вверх, а подъемник, лишенный опоры на расцепной угол, поворачивается и замок вновь выходит в зев, восстанавливая сцепление автосцепок.

При толкании вагонов выключение механизма осуществляется установкой рукоятки расцепного привода

на полку кронштейна. При этом замок будет удерживаться внутри корпуса нажатием подъемника, который сохраняет такое положение из-за натяжения цепи расцепного привода, соединенной с валиком подъемника.

Рис. 6.6. Устройство авто сцепки вагона.

Для чего нужен подъемник замка автосцепки

Механизм автосцепки СА-3, взаимодействие частей механизма

Механизм автосцепки (рис. 6.3) состоит из замка, замкодержателя, предохранителя замка (собачки), подъемника, валика подъемника, запорного болта с гайкой и двумя шайбами.

Замок (рис. 6. 3,а) служит для запирания двух сцепленных автосцепок. В верхней части замка имеется шип 1 для навешивания предохранителя замка, в средней части — овальное отверстие 2 — для размещения валика подъемника и внизу — радиальная опора 5 и зуб 4, вокруг которых поворачивается замок. Рядом расположен сигнальный отросток 3, окрашенный в красный цвет. По его положению можно определить, сцеплены или расцеплены автосцепки. Замок устроен и размещен так, что под действием собственного веса он выходит наружу из кармана в зев головки корпуса автосцепки.

Рис. 6.3. Детали механизма автосцепки СА-3:

а

замок; б — замкодержатель; в — предохранитель; г — подъемник; 0 — валик подъемника; е — запорный болт с ганкой.

Рис. 6.4. Положение механизма автосцепок при сцеплении:

а — перед сцеплением; в — в конце сцепления.

Замкодержатель (рис. 6. 3,б) служит для удерживания замка в сцепленном и расцепленном состояниях. В сцепленном состоянии удерживается замок замкодержателем вместе с предохранителем замка (собачкой), в расцепленном — замкодержателем вместе с подъемником. Замкодержатель имеет лапу 8 и противовес 6, между которыми находится выступ (расцеп-ной угол) и овальное отверстие 7 для навешивания замкодержателя на шип корпуса автосцепки.

Предохранитель замка (рис. 6. 3,б) представляет собой двуплечий рычаг с отверстием для навешивания на шип 1 замка. Верхнее плечо 9 служит для упора в противовес 6 замкодержателя (этим предупреждается самопроизвольное расцепление автосцепки), а нижнее плечо 10 —для подъема верхнего плеча. Верхнее плечо предохранителя замка имеет дополнительную опору-полочку, расположенную внутри головки корпуса на стенке со стороны малого зуба.

Подъемник, (рис. 6. 3,г) предназначен для выведения предохранителя замка из положения упора в противовес замкодержателя, перемещения

замка внутрь корпуса автосцепки и удержания его в таком положении. Подъемник имеет узкий 13 и широкий 11 пальцы и квадратное отверстие 12 для стержня валика подъемника.

Валик подъемника (рис. 6. 3,д) служит для поворота подъемника. Он состоит из стержня 16 с выемкой 15 для прохода запорного болта (рис. 6. 3,е), головки балансира 14 с отверстием 17 для соединения с цепью расцепного привода. Болт с гайками и двумя шайбами запирает валик подъемника, а следовательно, и остальные части замочного механизма автосцепки.

Рис. 6.5. Положение механизма автосцепок при расцеплении:

а — выключение предохранителя; 6 — перемещение замка.

Автоматическая сцепка СА-3 обеспечивает сцепление вагонов при несовпадении продольных осей соединяемых автосценок в горизонтальной плоскости до 175 мм, а в вертикальной — до 100 мм.

Процесс сцепления (рис. 6. 4,а) происходит так. При соударении вагонов малый зуб одной автосцепки скользит по наклонной направляющей поверхности большого или малого зуба другой автосцепки и заходит в зев. При незначительном смещении продольных осей сцепляемых автосцепок малые зубья входят в зевы без скольжения по малому или большому зубьям. Малые зубья, войдя в зев, нажимают на выступающие части замков или замки

нажимают друг на друга. В результате замки, поворачиваясь вокруг своих радиальных опор, заходят внутрь корпуса автосцепки. Вместе с замками перемещаются и предохранители замков, верхние плечи которых скользят по полкам и проходят над противовесами замкодержателя. Перемещаясь дальше, малые зубья нажимают на лапы замкодержателей. Замкодержатели поворачиваются, противовесы их поднимаются и заходят в зацепление с предохранителями замка.

Чтобы расцепить автосцепки, необходимо убрать внутрь корпуса один из замков и удержать его в таком положении до разведения вагонов. Только тогда малые зубья смогут выйти из зева автосцепки.

Расцепление (рис. 6. 5 а) осуществляется поворотом валика подъемни-ка 8 при помощи расцепного привода. При этом подъемник широким пальцем 3 нажимает на нижнее плечо 5 предохранителя замка, вследствие чего верхнее плечо 4 поднимается и становится выше противовеса 6 замко-держателя. Таким образом выключается предохранитель от саморасцепа автосцепок. При дальнейшем повороте подъемника его широкий палец нажимает на замок и уводит его внутрь корпуса, сигнальный отросток 7 замка выступает наружу, свидетельствуя о том, что автосцепки расцеплены.

Узкий палец 1 при повороте подъемника нажимает на горизонтальную грань расцепного угла 2 замкодержате-ля, в результате чего замкодержатель, имеющий овальное отверстие, поднимается вверх. При дальнейшем повороте подъемника узкий палец заходит за вертикальную грань расцепного угла, замкодержатель, освобожденный от нажатия, опускается вниз (рис. 6.5,6). В таком положении замок будет находиться до разведения вагонов. При разведении вагонов лапа замкодержа-теля, освобожденная от нажатия, под

действием противовеса выходит в зев, а расдепной угол перемещается так, что перестает служить упором для узкого пальца подъемника. Тогда подъемник под действием своего веса, веса балансира валика подъемника и замка поворачивается в обратную сторону, и замок выходит в зев. Таким образом, после разведения вагонов механизмы обоих автосцепок автоматически восстанавливают готовность к новому сцеплению.

Восстановление сцепления расцепленных, но не разведенных вагонов осуществляется нажатием вверх на лапу замкодержатсля каким-либо предметом. В результате нажатия замко-держатель перемещается вверх, а подъемник, лишенный опоры на расцепной угол, поворачивается и замок вновь выходит в зев, восстанавливая сцепление автосцепок.

При толкании вагонов выключение механизма осуществляется установкой рукоятки расцепного привода

на полку кронштейна. При этом замок будет удерживаться внутри корпуса нажатием подъемника, который сохраняет такое положение из-за натяжения цепи расцепного привода, соединенной с валиком подъемника.

Рис. 6.6. Устройство авто сцепки вагона.

Автосцепка СА-3: назначение, характеристика, конструкция

Ударно – тяговые приборы предназначены для сцепления вагонов между собой и с локомотивом, удержания их на определенном расстоянии друг от друга, восприятия, передачи и смягчения действия в поезде и при маневрах.

Современным ударно – тяговым прибором является автосцепное устройство, выполняющее основные функции ударных и тяговых приборов.

Краткая характеристика автосцепки СА-3

Парк подвижного состава железнодорожного транспорта характеризуется многообразием типов и конструкций вагонов, используемых в перевозочном процессе грузов и пассажиров. Условия эксплуатации вагонов связаны со значительными статическими и динамическими нагрузками, а в отдельных случаях — с воздействием высоких и низких температур перевозимого груза, повышенной влажности, агрессивных сред на конструкцию вагонов. При малой дальности перевозок значительно возрастает интенсивность ведения погрузочно-разгрузочных работ, как правило, с использованием различных средств механизации. Таким образом, многофункциональное и интенсивное использование вагонов железнодорожного транспорта требует их качественного технического обслуживания и ремонта квалифицированными специалистами.

Автосцепка СА-3 обеспечивает:

— автоматическое сцепление при соударении вагонов; автоматическое запирание замка у сцепленных автосцепок;

— расцепление подвижного состава без захода человека между вагонами и удержание механизма в расцепленном положении до разведения автосцепок;

— автоматическое возвращение механизма в положение готовности к сцеплению после разведения автосцепок; восстановление сцепления случайно расцепленных автосцепок, не разводя вагоны;

— производство маневровых работ (положение на «буфер»), когда при соударении автосцепки не должны соединяться. До сцепления автосцепки могут занимать различные взаимные положения:

— оси их находятся на одной прямой;

— оси могут быть смещены по вертикали или горизонтали.

Смещение осей по вертикали допускается в грузовом поезде до 100 мм и пассажирском скоростном до 50 мм, а в горизонтальном направлении до 175 мм, при которых обеспечивается надежное автоматическое сцепление вагонов в эксплуатации.

Значение автосцепки СА-3

Автосцепка СА-3 обеспечивает:

— автоматическое сцепление при соударении вагонов; автоматическое запирание замка у сцепленных автосцепок;

— расцепление подвижного состава без захода человека между вагонами и удержание механизма в расцепленном положении до разведения автосцепок;

— автоматическое возвращение механизма в положение готовности к сцеплению после разведения автосцепок; восстановление сцепления случайно расцепленных автосцепок, не разводя вагоны;

— производство маневровых работ (положение на «буфер»), когда при соударении автосцепки не должны соединяться.

Автосцепка са-3. конструкция

Автосцепка СА-3 (рис. 1) является тягово-ударной нежесткого типа. Она состоит из корпуса 4 и деталей механизма сцепления: замка 5, замкодержателя 2, предохранителя 3, подъемника 6, валика подъемника 7.

Головная часть автосцепки (голова) переходит в удлиненный пустотелый хвостовик, в котором имеется отверстие 1 для размещения клина, соединяющего автосцепку с тяговым хомутом. Голова автосцепки имеет большой 10 и малый 9 зубья. В пространство между малым и большим зубьями, в так называемый зев автосцепки, выступают замок 5 и замкодержатель 2, взаимодействующие в сцепленном состоянии со смежной автосцепкой.

Большой зуб имеет три усиливающих ребра: верхнее, среднее и нижнее, плавно переходящие в хвостовик и соединенные между собой перемычкой. Голова автосцепки заканчивается сзади упором 8. предназначенным для передачи при неблагоприятном сочетании допусков жесткого удара на хребтовую балку через концевую балку рамы вагона и ударную розетку.

Очертание в плане малого 7 (рис. 2) и большого 2 зубьев, а также выступающей в зев части замка 3 называетсяконтуром зацепления автосцепки.

Рис. 2. Стандартный контур зацепления автосцепки

Для обеспечения взаимосцепляемости всех автосцепок СА-3 контур зацепления должен соответствовать ГОСТ 21447—75. Линия I-I является продольной осью автосцепки. Внутренние стенки кармана корпуса, в котором находится механизм автосцепки, смещены относительно этой оси на 10°, а замыкающая поверхность замка расположена под углом 15°. Вследствие такого размещения механизма сцепления равномерно распределяется продольное усилие между замком, малым и большим зубьями. Ось II-II (ось зацепления) перпендикулярна оси I—I и проходит через точку О, называемую центром зацепления. По оси II-II обычно устанавливают расстояние автосцепки от концевой балки.

Корпус (рис.3), являющийся основной частью автосцепки, предназначен для передачи тяговых и ударных нагрузок, а также размещения деталей механизма сцепления. Хвостовик корпуса имеет постоянную высоту по длине. Его торец 1 — цилиндрический, что обеспечивает перемещение автосцепки в горизонтальной плоскости. Часть хвостовика, расположенная между отверстием 2 для клина тягового хомута и торцом, называется перемычкой.

Поверхности контура зацепления корпуса в сцепленном состоянии взаимодействуют со смежной автосцепкой: при сжатии усилие воспринимается ударной 6 и боковой 7 поверхностями малого зуба, ударной стенкой 5 зева и боковой поверхностью 4 большого зуба, а при растяжении — тяговыми поверхностями 8 малого и 3 большого зубьев. Тяговая, ударная и боковая поверхности малого зуба, а также тяговая поверхность большого зуба в средней части по высоте имеют вертикальную площадку длиной 160 мм (80 мм вверх и 80 мм вниз от продольной оси корпуса). Эти поверхности выше и ниже вертикальной площадки скошены для улучшения условий работы сцепленных автосцепок, когда между их продольными осями в вертикальной плоскости возникает угол (при прохождении горба сортировочной горки).

Корпуса автосцепок ранних выпусков имеют сбоку со стороны малого зуба прилив 10 (ухо), на который в период перехода с винтовой упряжки на автосцепку навешивали скобу винтовой упряжи смежного вагона во время маневровых работ, а также в передаточных поездах. После перевода подвижного состава на автосцепку новые корпуса сначала изготовлялись с приливом вместо уха, а затем без прилива с утолщением стенки малого зуба.

У выпускаемых корпусов автосцепок высота малого зуба увеличена и его нижняя кромка используется для приварки ограничителя вертикальных перемещений, необходимого для некоторых типов вагонов, поэтому кромка выполнена горизонтальной.

На корпусе со стороны малого зуба сделан прилив 9 с отверстиями для валика подъемника и запорного болта. В ударной стенке 5 зева имеются два окна: большое 11 для выхода в зев замка и малое 12 для выхода лапы замкодержателя.

Приливы и отверстия в кармане корпуса служат для размещения деталей механизма и правильного их взаимодействия.

Серповидный прилив (рис. 5) вверху на внутренней стенке малого зуба ограничивает перемещение замка внутрь кармана. Нижняя часть прилива переходит в полочку 12, на которую опирается верхнее плечо предохранителя. В стенке корпуса со стороны малого зуба имеется отверстие 15 с приливом снаружи для размещения толстой цилиндрической части стержня валика подъемника, а со стороны большого зуба — отверстие 15 для тонкой цилиндрической части стержня. Рядом с этим отверстием находятся приливы 16, которые служат опорами для подъемника, а выше — шип 13 для навешивания замкодержателя.

На дне кармана корпуса имеются отверстия: 14 — для сигнального отростка замка, 17 — для направляющего зуба замка и 18 — для выпадания мусора, случайно попавшего в карман. Ребро 5 стенки 9 служит ограничителем ухода лапы замкодержателя внутрь корпуса. Внизу полости кармана, ограниченной стенкой 9 и ударной стенкой зева, имеется отверстие, которое пересекает нижнее ребро большого зуба. Через это отверстие извне воздействуют на замкодержатель для восстановления сцепления ошибочно расцепленных автосцепок. По всей высоте малого зуба проходит вертикальное отверстие 7, которое выполнено для уменьшения массы корпуса и улучшения технологии литья. Вдоль хвостовика на его горизонтальных станках с выходом в переходную зону расположены ребра 10 жесткости. Выпускаемые корпуса автосцепки имеют усиление переходной зоны, повышающее их предел выносливости.

Замок (рис. 6) своей замыкающей частью 5 запирает сцепленные автосцепки. Утолщение замыкающей части к наружной кромке препятствует выжиманию замка из зева внутрь кармана корпуса силами трения при перемещении сцепленных автосцепок друг относительно друга во время хода поезда. На цилиндрический шип 7 навешивается предохранитель. Через овальное отверстие 2 проходит валик подъемника. Замок опирается поверхностью 4 на наклонное дно кармана корпуса и перекатывается по нему во время сцепления или расцепления автосцепок, при этом направляющий зуб 3 препятствует перемещению опоры замка по дну кармана.

Для передвижения замка внутрь кармана корпуса при расцеплении автосцепок служит прилив 5, имеющий прорезь 6 под нижнее плечо предохранителя По сигнальному отростку 1 судят о положении замка в автосцепке при ее наружном осмотре сбоку вагона Для лучшей видимости отросток окрашивают красной краской.

Замки прежних выпусков имеют сигнальный отросток, по форме соответствующий показанной штрихпунктирной линией, практика показала, что такие сигнальные отростки в месте перехода к корпусу замка отламывались вследствие вибрационных нагрузок

Замкодержатель (рис 7) вместе с предохранителем удерживает замок в нижнем положении при сцепленных автосцепках, а вместе с подъемником — в верхнем при расцепленных автосцепках до разведения вагонов

Лапа 4 замкодержателя взаимодействует со смежной автосцепкой В собранном механизме лапа под действием противовеса 7 выходит в зев автосцепки Хвостовик 6 лапы служит как направляющая. На него воздействуют для восстановления сцепленного состояния у ошибочно расцепленных автосцепок. Овальное отверстие 3 в стенке 2 предназначено для навешивания на шип корпуса. Замкодержатель может не только поворачиваться на шипе, но и перемещаться в вертикальной плоскости Снизу под овальным отверстием расположен расцепной угол 5, взаимодействующий с подъемником замка.

Верхнее плечо 1 (рис 8) предохранителя в сцепленном состоянии перекрывается противовесом замкодержателя, что препятствует уходу замка внутрь кармана корпуса, а нижнее плечо 4, взаимодействуя с подъемником при расцеплении автосцепок, выводит верхнее плечо из зацепления с противовесом замкодержателя. Отверстие 2 служит для навешивания на шип замка. Фаска 5 на нижнем плече предохранителя облегчает проход нижнего плеча в паз замка при расцеплении автосцепок, а фаска у основания верхнего плеча и вокруг втулки 3 предназначена для того, чтобы предохранитель не задевал за шип для замкодержателя в корпусе и не препятствовал перемещению замка при боковых отклонениях предохранителя.

Чтобы предупредить излом нижнего плеча от действия инерционной нагрузки, в нем предусматривают углубления 6, уменьшающие его массу. Предохранитель делают штампованным и литым. Литой вариант предохранителя изготавливается из стали, имеющей высокий предел выносливости.

Подъемник (рис. 9) удерживает вместе с замкодержателем замок в расцепленном положении до разведения вагонов и служит для подъема предохранителя и перемещения замка из зева внутрь кармана корпуса.

Широкий палец 1 поднимает предохранитель и уводит замок, а узкий палец 2 взаимодействует с расцепным углом замкодержателя. Отверстие 5 предназначено для квадратной части стержня валика подъемника. Буртик 4 препятствует западанию подъемника в овальное отверстие замка. Углубление 3 предусмотрено для опоры подъемника на прилив в кармане корпуса.

Валик подъемника (рис.10) предназначен для поворота подъемника замка при расцеплении автосцепок и ограничения выхода замка из кармана корпуса в зев собранной автосцепки.

Балансир 1, соединяемый с цепью расцепного привода, облегчает возвращение валика подъемника в исходное положение после разведения автосцепок и в других случаях. Стержень валика состоит из толстой 2, тонкой 4 цилиндрических и квадратной 3 частей. В собранной автосцепке цилиндрические части располагаются в соответствующих отверстиях корпуса, а квадратная часть находится в отверстии подъемника Толстая цилиндрическая часть удерживает замок от выпадания, имеющаяся на ней выемка 5 предназначена для запорного болта. Конические углубления 7 на балансире и 6 на торце стержня служат для центровки валика подъемника на станке при обработке поверхностей стержня во время ремонта.