Для чего нужен маслоотделитель в холодильной установке

Принцип работы маслоотделителя холодильной установки

Маслоотделитель холодильной установки

Масло может очень сильно влиять на работу холодильной установки, как улучшая работу системы качественной смазкой механизма компрессора, так и ухудшая работу за счет покрытия испарителя пленкой и создания дополнительного термического сопротивления, что ведет к повышению температуры испарения и повышению нагрузки на компрессор. Для предотвращения негативных эффектов служат специальные устройства, устанавливаемые на линии нагнетания, после выхода хладагента из компрессора которые называются линейные ресиверы или маслоотделители.

Фреоновые и аммиачные хладагенты и их взаимодействие с маслом

Растворимость жидких хладагентов в маслах увеличивается при повышении температуры, а взаимное расположение слоев зависит от плотности. В аммиачных компрессорах используются в основном минеральные масла, благодаря чему масло будет находиться ниже аммиака, в фреоновых, наоборот, слой масла будет находиться выше фреона.

Маслоотделители для фреоновых и аммиачных установок

В аммиачных холодильных установках хладагент (для более эффективного маслоотделения) пропускаются через небольшой слой жидкого аммиака, такой способ называют барботажным, пары смеси аммиака с маслом барботируют через жидкий слой, при этом масло более эффективно конденсируется, эффективно задерживаются даже маленькие капли. Компрессор постоянно подает в ресивер жидкий аммиак, благодаря чему поддерживается весь цикл. Таким образом, улавливание масла увеличивается до 87%. Аммиачные испарители более подвержены образованию масляной пленки, поэтому применение маслоотделителей зачастую является крайне необходимым решением.

В двухступенчатой установке применяется схема с промежуточным сосудом, что позволяет более эффективно отделять и собирать масло, а также равномерно его распределять между компрессорами.

Фреоновые холодильные установки менее подвержены образованию пленки в испарителе, но масло увеличивает вязкость фреона, благодаря чему возрастает сопротивление теплопередачи. В двухступенчатых системах, после каждой ступени компрессора устанавливается маслоотделитель, если компрессор находится ниже испарителя, то масло естественным образом возвращается обратно. Если же компрессор находится выше, то применяются гидравлические затворы, в которых масло накапливается, пока полностью не перекроет сечение, тогда за счет разряжения создаваемого компрессором масло начнет подниматься. Один затвор может поднять масло на высоту до 3 метров, если компрессор находится выше, то такие затворы необходимо устанавливать каждые 3 метра до необходимой высоты.

Наши менеджеры также помогут рассчитать цены на емкостное оборудование и заказать его.

Для чего нужен маслоотделитель в холодильной установке

Кол-во масла

Vt (м³/час) компрессора Макс

Маслоотделитель BC-OS-H1-35

12100 руб.

Маслоотделитель BC-OS-H1-42

13300 руб.

Маслоотделитель BC-OS-H1-54

Маслоотделитель BC-OS-H3-42

Маслоотделитель BC-OS-H3-54

Маслоотделитель BC-OS-H4-64

67 мм / 2-5/8″

Маслоотделитель BC-OS-H5-79

79 мм / 3-1/8″

Маслоотделители BC-OS-H циклонного типа эффективно отделяют холодильное масло от паров хладагента, находящегося под высоким давлением, и обеспечивают возврат масла в картер компрессора. Маслоотделители циклонные BC-OS-H повышают эффективность работы холодильного оборудования за счет предотвращения циркуляции масла по системе холодоснабжения, и поддерживают его уровень в картере компрессора. Применяются циклонные маслоотделители BC-OS-H в однокомпрессорных и в многокомпрессорных холодильных оборудованиях. У этого типа маслоотделителей патрубки, диаметром от 1-5/8″ (42 мм) до 3-1/8″ (79 мм), расположены под 90 градусов.

Как выбрать циклонный маслоотделитель

Таблица подбора маслоотделителя

Марка изделия

В однокомпрессорных и многокомпрессорных холодильных агрегатах, установках для охлаждения воды (чиллеры) и ряде других агрегатов широко используется емкостное оборудование. Основными разновидностями данного оборудования являются следующие.

Жидкостные ресиверы

Масляные ресиверы

Отделители жидкости

Для защиты холодильных компрессоров от гидравлических ударов, возникающих при попадания мелких капель масла или хладагента, выносимых газовым потоком из испарителя, предусмотрены отделители жидкости. Кроме этого, отделители жидкости обеспечивают сухой ход компрессора. Монтируются на линии всасывания.

Отделители масла

Маслоотделители это одни из важнейших элементов любой холодильной либо климатической установки, устанавливаются между компрессором и конденсатором в нагнетательном трубопроводе. Оотделители масла предотвращают попадание капель масла в теплообменные элементы холодильной установки и обеспечивают гарантированный возврат масла в компрессор. Попадание масла в теплообменные аппараты создает дополнительное сопротивление передаче тепла, образовывая на внутренней поверхности аппаратов масляную пленку. В результате этого происходит снижение КПД теплообменного оборудования.

Как выбрать и где купить емкостное оборудование (сосуды под давлением)

ООО «АРКТИК ХОЛОД» предлагает купить емкостное оборудование (сосуды под давлением) и холодильные комплектующие с заводскими гарантиями. У нас представлены функциональные модели горизонтальных и вертикальных ресиверов, отделителей жидкости и маслоотделителей, соответствующие актуальным стандартам качества и безопасности. Выбор данного типа оборудования осуществляется на основании его предназначения, производительности, конструктивные особенности и сфера применения.

Возврат масла холодильной установки, причины выноса и способы возврата

Возврат масла в холодильных системах одна из главных проблем. Практически все компрессора, выбрасывают смазку вместе с газовым потоком в систему теплообменников.

Компрессорные масла делятся по типу:

Когда чиллер работает, нагнетатель поднимает давление и в масле растворяется фреон, действуя подобно сифону для газированной воды. Количество растворенного газа зависит не только от давления и температуры, но и от способа остановки холодильной машины. При повторном запуске компрессора в его корпусе резко снижается давление, скопившийся в смазке фреон стремительно закипает, смазка увлекается парами хладона, в состоянии пара и в виде мелкодисперсных капель. В момент старта в нагнетающий трубопровод и конденсатор выбрасывается самое большое количество масла.

При обычной эксплуатации чиллера скорость выброса может составлять всего несколько частей на миллион частей хладагента для герметичных центробежных компрессоров с прямым приводом и до нескольких процентов для винтовых. В смазке нуждаются подвижные узлы компрессора. Так как при оборотах двигателя 1500 об/мин., поршни совершают более 25 возвратно-поступательных движений за одну секунду. При этом вместе с хладагентом внутри устройства обязательно должно присутствовать масло. Все подвижные части компрессора требуют непрерывной смазки, в противном случае они заклинят.

Определение скорости сброса масла

Скорости сброса обычно выражаются в граммах на литр масла, сбрасываемого на килограмм сжатого хладагента, или в массовых процентах масла в отходящем газе. Масло в нагнетаемом газе имеет две формы, мелкие капли (туман) в потоке газа и жидкое масло, движимое газовым потоком, ползущее вдоль стенок трубы. Масло вытекает из компрессора вместе с отводимым газом через маслоотделитель (КПД маслоотделителя не 100%) и поступает в конденсатор. Жидкость, выходящая из конденсатора, состоит в основном из хладагента с некоторым количеством растворенного масла (при условии, что оно смешивается с хладагентом). Содержание масла в жидком хладагенте в этот момент совпадает со скоростью выпуска масла из компрессора.

Жидкий хладагент, содержащий масло, проходит через расширительный клапан и поступает в испаритель. В испарительном теплообменнике хладагент закипает, оказывая свое охлаждающее действие. Однако смазка не превращается в пар, так как температура её кипения очень высока по сравнению с температурой кипения хладагента. При отсутствии сепаратора, масло будет продолжать накапливаться и концентрироваться в теплообменниках и трубах. Теплопередача в испарителе будет постепенно ухудшаться, смазка в конечном итоге в компрессоре закончится, остановив его. Следовательно, необходима эффективная система возврата. Требуется по возможности ограничить выброс масла и обеспечить, чтобы выброшенная смазка могла беспрепятственно возвратиться в компрессор.

Маслоотделители (сепараторы) системы возврата

Газо-масляные сепараторы применяются для концентрации масляного тумана в более крупные капли, которые затем возвращаются в картер нагнетателя.

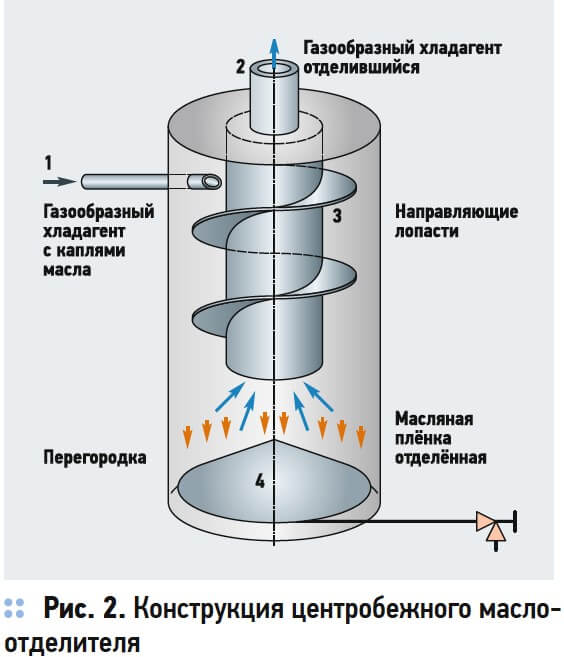

Сепараторы циклонного типа, более распространены, они устанавливаются на фреонопровод чиллера между компрессором и конденсатором.

Баланс массового расхода хладагента и смазки

Рассмотрим теплообменник, работающий над охлаждением воды. Масло поступает с определенной скоростью, а именно: скорость выноса масла из компрессора меньше скорости удаления маслоотделителя, если такой присутствует. Для иллюстрации предположим, что массовая доля поступления в испаритель составляет 0,1 кг вместе с 50 кг жидкого хладагента за час. Сепаратор имеет расход масла 0,2%, т. е. массу масла на массу сжатого хладагента, выраженную в процентах. Это была бы хорошая скорость нагнетания для винтовой машины.

Масло также выходит из испарителя через систему возврата. Количество масла, выходящего через сепаратор, зависит от скорости удаления жидкости и концентрации смазки в этой жидкости. Предположим, что система возврата потребляет 20 кг смеси хладагента/масла из испарителя в час. Если концентрация масла в жидкости испарителя составляет, скажем, 2%, то возвращаемое масло составляет 0,5 кг в час. Поскольку эта скорость выхода меньше скорости поступления, масло будет еще больше накапливаться в теплообменнике, и его объём будет расти. При указанных выше условиях концентрация масла возрастет и стабилизируется на уровне 4%.

Способы борьбы с проблемой возврата масла

Четыре процента, это очень много. Есть две вещи, которые мы можем предпринять, чтобы уменьшить эту концентрацию. Во-первых, мы можем увеличить количество отбора скопившейся смазки. Если мы удвоим количество обратного потока до 1 кг/час, а концентрация масла составит 2%, скорость поступления и удаления будет равна 1 кг/час, а процентное содержание будет стабильным на уровне 2%. Или мы можем уменьшить процентное содержание смазки в жидкости, поступающей в испаритель (возможно, установив более эффективный сепаратор). Эти две возможности также предполагают причину недопустимо высоких концентраций в испарителях и остановок чиллеров из-за потери смазки. Первая, это неисправность компрессора (протекающие уплотнительные кольца, отсутствующие заглушки и т.д.) и/или маслоотделителя, которая вызывает необычно и неприемлемо высокие скорости выброса масла. Вторая, это неисправность системы возврата, такая как закупоренные линии, недостаточная производительность насоса или недостаточная разница давлений в приводе для эдуктора. Учитывая вышесказанное, очевидно, что более эффективным улучшением любой системы возврата является снижение скорости поступления масла; т. е. снижение скорости выпуска компрессорного масла и/или повышение эффективности маслоотделителя.

Концентрация масла в испарительном теплообменнике

Если бы вы провели анализ баланса массы масла на работающем затопленном испарителе, как описано выше, путем измерения расхода и концентрации жидкости в нагнетающем трубопроводе и расхода и концентрации масла в обратном трубопроводе, вы все же могли бы экспериментально обнаружить в теплообменнике больше масла, чем вы ожидаете. Последующее повествование предлагает возможное объяснение. Суть его заключается в том, что конструкция самого испарителя и расположение датчика возврата могут оказывать существенное влияние на систему отделения масла в холодильной машине. Это актуально, потому что это может означать, что замена плохо работающей системы возврата одного типа на другую (например, насос с эжектором) не обязательно решит проблему. Так как проблема заключается в том, что точка забора масла не удачно расположена.

Рассмотрим затопленный испаритель

Чаще всего затопленным являются кожухотрубный теплообменник. Теплая вода поступает в трубки с одного конца и выходит в виде охлажденной воды с другого конца. Жидкость хладагента окружает трубки и вводится по трубе в конце корпуса с холодной водой. Жидкий хладагент выводится сепаратором по центру корпуса (или, что еще хуже, с холодного конца через впуск жидкости).

Как указано выше, хладагент, поступающий в теплообменник, содержит 0,2% масла, и хладагент всасывается системой возврата, а концентрация в точке отвода составляет 2%. Количество поступления и удаления одинаковы.

Если бы расход хладагента в испарителе составлял 50 кг/час, можно было бы сделать вывод, что испаритель содержал 1 кг масла. Тем не менее, если бы вы измерили количество масла на концах корпуса, вы могли бы обнаружить, что концентрация составляла 10% на теплом конце и 0,2% на холодном конце. С чего бы это? Ответ заключается в том, что большая часть испарения жидкого хладагента происходит в теплом конце корпуса, где разница температур между водой и хладагентом наибольшая. Гравитация позаботится о том, чтобы смазка отделилось от газа, а жидкий хладагент на холодном конце испарителя испаряется медленно.

Следовательно, будет происходить медленный осевой поток жидкого хладагента от холодного конца корпуса к теплому концу, и он заберет с собой масло, которое не вернется во время работы охладителя. Но это масло не испарится в теплом конце и не будет подхвачено системой возврата, которая поступает из середины корпуса. В дальнейшем, масло начнет концентрироваться в месте, где система возврата не улавливает его. А там, где система возврата действительно забирает жидкость, эта жидкость не будет содержать необходимого количества масла. Это приведет к «накопленному запасу», который может оказаться значительным. Поэтому важно знать, где в испарителе смазка имеет тенденцию концентрироваться, и извлекать возвратную жидкость из этой точки, её расположение зависит от конструкции теплообменника.

Влияние скорости газового потока на возврат масла

Положительное влияние на возврат смазки в компрессор оказывает скорость движения газа во всасывающей магистрали. Подобно ветру, дующему над водоёмом, поток хладагента подхватывает взвесь смазки и переносит её в картер нагнетателя.

В случае горизонтального расположения магистрали и испарителя, скорость перемещающегося фреона превышающая 3 метра в секунду обеспечивает приемлемый возврат компрессорного масла.

Возврат из вертикальных трубопроводов отягощен действием силы гравитации. Эмульсия под действием силы притяжения стремится вниз. Для того чтобы заставить смазку возвращаться в компрессор потребуется скорость 8-10 метров в секунду.

Остались вопросы

Спасибо за обращение, мы обязательно перезвоним.