Для чего используется запрессовочное приспособление

«Топологии»

61. Как в сетях с шинной топологией производится повторная передача с задержкой?

• Это делается сетевым адаптером каждого устройства в том сегменте, где произошла коллизия

62. Как передается сигнал в сети с шинной топологией?

• Когда источник отправляет сигнал в среду передачи данных, тот движется в обоих направлениях от источника

63. Какое из описаний термина «топология» является наилучшим?

• Физическое расположение узлов сети и сетевой среды передачи данных внутри сетевой структуры предприятия

64. Какое из описаний терминатора является наилучшим?

• Устройство, которое обеспечивает электрическое сопротивление на конце линии передачи для поглощения сигналов

65. Какое из описаний топологии «звезда» является наилучшим?

• Топология ЛВС, при которой конечные точки сети соединяются с общим центральным коммутатором двухточечными связями

66. Какое из описаний топологии «расширенная звезда» является наилучшим?

• Топология ЛВС, при которой конечные точки сети соединяются с общим центральным коммутатором двухточечными связями

67. Какое преимущество дает использование топологии «звезда»?

• Высокая надежность

68. Какой максимальный размер области, покрываемой сетью с топологией «звезда»?

• 200 х 200 метров

69. Что можно сделать, если размеры здания превышают установленную максимальную длину кабеля?

• Добавить повторители

70. Что происходит с сигналом, если длина отрезка горизонтальной кабельной системы превышает размер, устанавливаемый стандартом EIA/TIA-568B?

• Сигнал ослабевает

«Структурированная кабельная система и электропитание в сетях»

71. В чем разница между главной распределительной станцией и промежуточной распределительной станцией?

• Главная распределительная станция является основной коммуникационной комнатой и центральной точкой сети, тогда как промежуточная распределительная станция является вторичной коммуникационной комнатой, зависимой от главной распределительной станции

72. Для чего используется запрессовочное приспособление?

• Для создания электрического соединения между кабелем и гнездовым разъемом

73. Для чего используется схема нарезки?

• Для размещения соответствующих номеров на телекоммуникационных выходах и коммутационной панели

74. Какова роль коммутационных шнуров?

• Кроссируют компьютеры, выведенные на коммутационную панель, позволяя функционировать ЛВС

75. Какова цель заземления компьютерного оборудования?

• Предотвращение попадания на металлические части опасного для жизни напряжения, вызванного нарушением проводки внутри устройства

Назначение приспособлений для запрессовки от Компании Си Эл Инжиниринг и Ко

Приспособления для запрессовки представляют собой прессы, позволяющие установить крепежные элементы, а также необходимую для обеспечения этого процесса оснастку и расходные материалы. Запрессовка производится прессом, который создает плавное нарастающее усилие на крепежный элемент для посадки его в специально сформированное отверстие в металлической листовой заготовке. Пресс для запрессовки создает усилие, вследствие которого, благодаря явлению холодной деформации, металл листа заполняет собой специальные пазы на поверхности запрессовочного крепежа, что приводит к соединению этих заготовок наилучшим образом: с обеспечением высокой прочности и невозможности проворачивания элементов соединения друг относительно друга. Величина требуемого усилия определяется пластичностью используемого материала.

Приспособления для запрессовки и другое металлообрабатывающее оборудование реализуются специальными инжиниринговыми компаниями, деятельность которых направлена на проведение поставок и организации последующего сервиса разнообразного оборудования для обработки листового металла. В каталоге компании Си Эл Инжиниринг и Ко представлены две модели современных прессов от производителя, занимающего лидирующие позиции на рынке металлообрабатывающего оборудования.

Первая модель – компактный пневматический пресс PEM-SERTER 4, в основном используемый на небольших производствах. Вторая модель – полностью автоматизированная пневмогидравлическая система SERIES 2000, включающая в себя промышленный компьютер для оперативной системы контроля и управления, организованного в сенсорном режиме. Приспособления для запрессовки позволяют реализовать современную технологию получения неразъемных соединений листового металла и крепежа для решения большого количества конструкционных задач различных отраслей промышленности.

Запрессовочный крепеж – назначение, виды, области применения

Понятие «запрессовочный крепеж» объединяет множество видов крепежных изделий, снабженных резьбовой нарезкой и монтирующихся методом запрессовки в отверстия, проделанные в листовом металле. Металлические заготовки деформируются и затекают в специально созданные в этих целях конструктивные элементы.

Запрессовка крепежа – надежный современный способ крепления деталей

Данный вид крепежа имеет неоспоримые преимущества в сравнении с привычными гайками, шайбами и шурупами в тех случаях, когда требуется скрепить между собой тонколистные материалы или прикрепить к ним другие конструкции. Запрессовка широко применяется в приборостроении, автомобилестроении, создании аэрокосмической техники.Для них применима как автоматизированная, так и ручная установка. Среди достоинств технологии следует выделить:

— наличие прочного резьбового соединения, способного превосходно удерживать конструкцию;

— высокий уровень сопротивления кручению и отрыву;

— отсутствие выступающих частей на лицевой стороне изделий, благодаря чему можно пренебречь дополнительной обработкой их поверхности;

— отсутствие необходимости в использовании дополнительных элементов для выполнения фиксации;

— сокращение числа необходимых производственных операций и упрощение процесса производства в целом;

— возможность монтажа в металлические заготовки с защитным покрытием или окрашенные без нанесения ущерба поверхности;

— уменьшение себестоимости производимых изделий;

— безопасность работы – исключается утрата крепежных деталей и их попадания внутрь монтируемых приборов.

Работы по монтажу осуществляются оперативно и легко, что позволяет существенно сократить время и трудозатраты. При этом специалисты рекомендуют внимательно и ответственно относиться к выбору используемых крепежей.

Основные виды запрессовочного крепежа

Крепежи для запрессовки применяются в тех случаях, когда необходимо добиться высокой точности и прочности соединения резьбовых элементов с тонкостенным металлом. Использование других технологий в этих случаях неэффективно. По форме выделяют следующие виды запрессовочного крепежа:

— гайки – стандартные, заподлицо, снабженные плавающей резьбой, самопрошивные;

— втулки с шестигранными головками, имеющими глухую или сквозную резьбу;

— резьбовые шпильки и втулки, предназначенные для печатных плат.

Существует также часто используемая в технической литературе классификация крепежей по применению – для печатных плат и металла в листах. На изделия первой группы наносится цилиндрическая насечка, препятствующая их возможному прокручиванию в мягком материале. Варианты для листового металла снабжаются низкими канавками для жесткого крепления элементов в материале. Детали могут выполняться из обычной нержавейки, упрочненной стали, конструкционной оцинкованной стали, нержавейки без покрытия, из латуни, имеющей оловянное покрытие.

Область применения запрессовочного крепежа очень широка. К основным сферам, в которых он востребован, необходимо отнести военное производство, судостроение, аэрокосмическую промышленность, производство сельскохозяйственной техники, электротехники, создание телекоммуникаций, вендинговых аппаратов, игровых автоматов, потребительских товаров, оборудования для пищевой промышленности, медицинского оборудования, мебели.

Запрессовка деталей

Запрессовка представляет собой разновидность слесарно-сборочной операции, обеспечивающей сопряжение деталей с натягом определенного – обычно максимально возможного – уровня. Выполняется она путем установки подлежащего фиксации изделия в отверстие, предварительно подготовленное в металлической заготовке с последующим его запрессовыванием под воздействием приложенной нагрузки. В ходе этой процедуры пространство между поверхностью детали и стенками гнезда заполняется при деформировании металлического основания, которое как бы «затекает» в конструктивные элементы закрепляемого изделия.

Преимущества запрессовки

Преимущества запрессовки по сравнению с обычными гайками и болтами и шурупами особенно ярко проявляются при необходимости скрепления тонколистовых материалов либо фиксации на них других объектов. Данная технологическая операция нашла широкое применение в машиностроительной отрасли, приборостроении, автомобильной индустрии и при создании летательных аппаратов. К числу основных достоинств запрессовки эксперты относят:

высокая степень сопротивляемости нагрузкам, работающим на отрыв, а также кручение;

на лицевой плоскости изделий не формируются выступающие участки. Поэтому дополнительную обработку их поверхности можно не проводить;

обретение конструкцией надежного и характеризующегося высокой прочностью резьбового соединения, способного ее отлично удерживать;

для фиксации не требуется дополнительных элементов;

уменьшается количество необходимых технологических операций, что ведет к упрощению всего процесса сборки конструкции;

возможен монтаж в окрашенные металлические заготовки или имеющие защитное покрытие без нанесения вреда поверхности.

Основные разновидности запрессовочных крепежных деталей

Применение крепежей для запрессовки практикуется, когда необходимо получить высокопрочное и точное скрепление резьбовых деталей с листовым металлом. Другие технологии в таких случаях неэффективны.

По критерию «форма» запрессовочный крепеж подразделяется на следующие виды:

Втулки, оснащенные головками 6-гранной конфигурации со сквозной либо глухой резьбовой накаткой;

стержни с наружной резьбой, формирующие соединение с помощью резьбового отверстия либо гайки – проще говоря, шпильки;

втулки с резьбовой накаткой и такие же шпильки, монтируемые в ПП (здесь и далее Печатная Плата);

разные виды гаек, начиная со стандартных, включая самопрошивные и заканчивая оснащенными плавающей резьбой;

В технических справочниках можно встретить классификацию запрессовочного крепежа по критерию «применение» на такие группы:

для ПП. На поверхность юбки деталей этой группы наносится насечка, параллельная продольной оси их цилиндрической основы. Такое конструктивное решение предотвращает прокручивание в относительно мягком гетинаксе, из которого изготавливаются ПП;

для листового металлопроката. Отличительной особенностью запрессовочного крепления этой группы является наличие невысокого цилиндрического углубления/канавки, предотвращающего поворот. В качестве материала для изготовления этих деталей используются стали без защитного покрытия, оцинкованные гальваническим методом, а также нержавеющие.

Технологии запрессовки деталей

Рассмотрим более подробно основные способы выполнения данной процедуры. Но прежде всего следует сказать, что конкретный метод необходимо выбирать с учетом таких факторов, как степень его экономичности при определенных рабочих условиях, наличие подходящих устройств/приспособлений, а также размеров скрепляемых поверхностей и самого крепежа,

Запрессовка давлением

Данный способ подразделяется, в свою очередь, на несколько видов.

С помощью ударного воздействия

Такая запрессовка осуществляется путем нанесения ударов молотком либо кувалдой. Хоть этот метод и является наиболее распространенным по причине простоты, применять его следует лишь если использование других способов менее целесообразно. По подлежащему запрессовыванию крепежу имеющимся ударным инструментом наносятся воздействия импульсного характера, направленные параллельно оси установочного отверстия. Чтобы поверхность фиксируемой данным методом детали не деформировалась, на ней размещают дополнительный аксессуар – надставку, оправку, прочную, но не чрезмерно жесткую подкладку и т.д.

При помощи устройств с винтовым приводом

Этот способ актуален, когда осуществлять запрессовку другими методами невозможно. К числу его основных преимуществ можно отнести:

детали меньше подвергаются деформированию ввиду плавности процесса;

возможность продуцирования при запрессовке относительно большого силового воздействия;

проводить такую операцию можно в местах с ограниченным доступом.

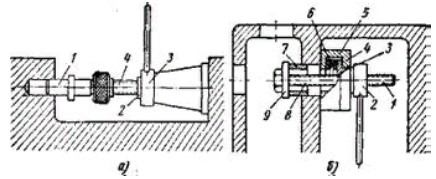

В качестве основного элемента этих устройств выступает силовой винт. Чтобы понять принцип их действия, следует изучить размещенные ниже два чертежа.

На первом (обозначен литерой «а») изображен процесс запрессовки цилиндрической детали (обозначение – цифра «1») в стальную основу с использованием домкрата винтового типа, оснащенного ключом-«трещоткой» («3»). Вращение последним из указанных аксессуаров гайки домкрата (цифра «2») сопровождается выдвижением винта («4»), благодаря воздействию которого цилиндрический крепеж запрессовывается в установочную базу.

На втором рисунке (литера «б») показан процесс запрессовки крепежного элемента, представляющего собой втулку (обозначение – «7»), во внутреннюю перегородку сложного по конструкции стального изделия. Приспособление включает винт (цифра «8»), круглую гайку (обозначение – «3»), которая упирается в шариковый подшипник («6»), размещенный в корпусе (цифра «5») – его крышка обозначена цифрой «4» Когда гайка под воздействием ключа-«трещотки» (обозначение – «2») вращается, винт (цифра»1») запрессовывает подлежащую фиксации втулку через плоскую шайбу («9»).

При помощи прессов

Технологическое оборудование, называемое прессами, подразделяется на несколько видов. Они бывают:

ручными. Такие прессы способны продуцировать усилие до 20 кН;

пневматическими. Развиваемое такими устройствами усилие изменяется в диапазоне от 30кН до 50 кН;

гидравлическими. Данные агрегаты характеризуются повышенной мощностью. Они развивают усилие почти до 10×10 6 ньютон. Это примерно 1000 Тонн/с

Запрессовка с охлаждением устанавливаемой/охватываемой детали

Этот метод запрессовки основан на временном уменьшении геометрических размеров крепежа (в том числе его посадочного диаметра) под воздействием низких температур. Поэтому охлажденная деталь относительно свободно входит в отверстие, проделанное в установочной базе. После того, как ее температура повысится до рабочего уровня, посадка обретет достаточную прочность.

Например, при использовании такой среды, как жидкий азот, деталь может охладиться до минус 180…195 градусов. Этого достаточно для посадки крепежа с натягом (обозначение N) в пределах 0,05 мм ≤ N ≤ 0,08 мм.

Запрессовка с нагревом базового элемента конструкции

Под базовым элементом конструкции понимается деталь, в котором находится установочное отверстие. Посадка путем ее нагрева применяется, когда проведение этой операции под прессом связано с трудностями, или вообще невозможно. Например, когда длина сопряжения незначительна.

Применение данной технологии предполагает недопущение нагрева запрессовываемой детали выше определенной температуры. Выполнение этого требования исключит отпуск металла и потерю им необходимых механических характеристик.

Следует отметить такой факт: среднее значение натягов при выполнении тепловых посадок превышает где-то в два раза величину этого показателя при посадках, выполняемых на прессах

Условия установки и использования запрессовочных крепежных деталей в тонколистовых монтажных основаниях

Надежная фиксация в тонколистовой заготовке запрессовочной крепежной детали предполагает соблюдение определенных условий, касающихся обоих сопрягаемых элементов конструкции. Их формулировка представлена ниже.

Для металлической пластины:

толщина – не меньше 0,5 мм, а стандартное значение данного показателя – не меньше 0,7 мм. Выбор толщины листовой заготовки зависит от типа предполагаемого к использованию крепежа. Соответствующая информация указана в сопроводительной документации на запрессовочную деталь;

показатель твердости металлического листа по сравнению с этой характеристикой устанавливаемого крепежа должен быть по крайней мере таким же, а лучше меньше;

все предусмотренные технологические операции, связанные с обработкой рабочей поверхности – анодное оксидирование, нанесение защитного покрытия, окрашивание – должны производиться до момента запрессования крепежных деталей.

Для гнезд под крепеж:

отверстия под запрессовочные метизы в тонколистовом основании могут создаваться в ходе литья, пробиваться, высверливаться и вырезаться лазером;

допуск на диаметр гнезда (обозначение Д d ) берется из спецификации. Обычно значение этого параметра изменяется в диапазоне 0,01 мм ≤Д ≤ +0,05 мм;

операции удаления заусенцев и зенкования отверстий не выполняются. Кроме необязательного увеличения временных, физических и материальных затрат, это связано еще с одним фактором. Формулируется он так: материал тонколистовой заготовки, затекает в ходе монтажа не только в специальные насечки на крепеже, но и под эти задиры металла. Таким образом, площадь контакта сопрягаемых элементов конструкции возрастает. А это ведет, в свою очередь, к упрочнению соединения;

подлежит строгому контролю удаленность оси гнезда от края листа. Значение данного показателя должно быть не меньше указанного в сопроводительной документации на это металлическую пластину. Такой же подход применяется в отношении соседних отверстий под запрессовочный крепеж (параметр «а» на рисунке).

Для запрессовываемой детали:

твердость запрессовываемого крепежа должна превышать значение этого показателя тонкого металлического листа;

чем более жесткие допуски применяются к размерным характеристикам таких элементов подлежащих к запрессовке деталей, как цилиндрическая насечка, расположенная по окружности канавка, юбка гайки, тем более лучшими рабочими качествами будет обладать соединения, сформированные таким крепежом. Конкретные численные значения допусков определяются функционалом и размерными параметрами изделий.

Для процесса монтажа:

наличие пресса, характеризующегося любой степенью конструктивной сложности и способного продуцировать параллельно сжимающее силовое воздействие. Для фиксации запрессовочных крепежных деталей, как правило, достаточно использование плоского стандартного, имеющего плоскую конфигурацию, пуансона;

для вдавливания запрессовываемых компонентов крепежа в находящееся в металлической пластине гнездо, внешняя сила прикладывается плавно. При резких импульсных воздействиях сформированное соединение не будет отличаться прочностью. Причина заключается в неравномерном заполнении металлом листовой заготовки рифленой насечки и канавки в теле крепежа;

сжимающее усилие пресса должно быть регулируемым. Это позволит фиксировать с помощью такого оборудования крепежные детали различного типа, изготовленные из металлов, как твердых, так и мягких, и с самыми разными размерами.

Заключение

У запрессовочных соединений имеется одна особенность. Заключается она в том, что еще до начала воздействия рабочих нагрузок они находятся в преднапряженном состоянии от сил натяга, фиксируемых на посадочной плоскости. При этом в охватывающем элементе конструкции наблюдается возникновение трехосных напряжений растягивающего характера, отрицательно сказывающихся на надежности скрепления. В ходе эксплуатации рабочее напряжение суммируется с предварительным. И, как результат, – это соединение может выйти из строя. Произойдет данное явление, если суммарное напряжение превысит значение граничной текучести материала.

Назначение приспособлений для запрессовки

Приспособления для запрессовки, используемые современным производством, обеспечивают высокую точность и качество выполнения этого широко применяемого технологического процесса. Запрессовка позволяет скрепить в неразъемное соединение тонколистовой металл и требуемый запрессовочный крепеж, причем большая популярность этой технологии обусловлена тем, что ее можно применять для очень малой толщины листового металла, при которой другие способы соединения технологически невозможны.

Приспособления для запрессовки представляют собой прессы, позволяющие установить крепежные элементы, а также необходимую для обеспечения этого процесса оснастку и расходные материалы. Запрессовка производится прессом, который создает плавное нарастающее усилие на крепежный элемент для посадки его в специально сформированное отверстие в металлической листовой заготовке. Пресс для запрессовки создает усилие, вследствие которого, благодаря явлению холодной деформации, металл листа заполняет собой специальные пазы на поверхности запрессовочного крепежа, что приводит к соединению этих заготовок наилучшим образом: с обеспечением высокой прочности и невозможности проворачивания элементов соединения друг относительно друга. Величина требуемого усилия определяется пластичностью используемого материала.

Приспособления для запрессовки и другое металлообрабатывающее оборудование реализуются специальными инжиниринговыми компаниями, деятельность которых направлена на проведение поставок и организации последующего сервиса разнообразного оборудования для обработки листового металла. В каталоге компании Си Эл Инжиниринг и Ко представлены две модели современных прессов от производителя, занимающего лидирующие позиции на рынке металлообрабатывающего оборудования.

Первая модель – компактный пневматический пресс PEM-SERTER 4, в основном используемый на небольших производствах. Вторая модель – полностью автоматизированная пневмогидравлическая система SERIES 2000, включающая в себя промышленный компьютер для оперативной системы контроля и управления, организованного в сенсорном режиме. Приспособления для запрессовки позволяют реализовать современную технологию получения неразъемных соединений листового металла и крепежа для решения большого количества конструкционных задач различных отраслей промышленности.