Что такое взд в бурении

Гидравлические забойные двигатели

ИА Neftegaz.RU. Гидравлические забойные двигатели (ГЗД) используются для различных задач бурения, таких как бурение скважин с прямыми, горизонтальными, направленными и короткими радиусами, переходы через реки и другие буровые работы.

ГЗД соединены с бурильной колонной, чтобы вращать и направлять буровое долото.

Бурильная колонна не участвует в процессе передачи крутящего момента долоту, оставаясь либо неподвижной, либо совершая малоинтенсивное вращение с цель снятия сил трения при поступательном движении инструмента.

Вращение обеспечивается силовой секцией, которая обычно является двигателем прямого вытеснения, который приводится в движение циркуляцией бурового раствора.

Осевые и радиальные нагрузки бурения реагируют на бурильную колонну подшипниками в герметичном подшипниковом узле.

1. Турбинные забойные двигатели (турбобуры) (Т):

-односекционные бесшпиндельные типа Т 12*;

-односекционные бесшпиндельные унифицированные типа ТУ-К*;

-односекционные со вставным шпинделем типа ТВШ*;

-односекционные с независимым креплением роторов типа ТНК*;

-секционные бесшпиндельные типа ТС**;

-секционные шпиндельные типа ТСШ**;

-секционные шпиндельные унифицированные типа ТСШ1*; 2Т-К*; 3Т-К*;

-секционные шпиндельные для бурения алмазными долотами типа ТСША*;

-секционные шпиндельные с наклонной линией давления типа АШ*;

-секционные шпиндельные со ступенями гидродинамического торможения типа АГТШ*;

-с плавающими статорами типа ТПС*;

-редукторные типа ТР*;

-турбинные отклонители типа ТО**;

-турбобуры-отклонители с независимой подвеской валов турбинной секции типа ТО2*;

-шпиндель-отклонитель типа ШО1**;

-керноприемное устройство типа УКТ**.

2.Винтовые забойные двигатели (ВЗД):

-односекционные типа Д, Д1*;

-секционные типа ДС*, ДЗ*;

-секционные с полым ротором с торсионом типа Д2*, ДГ*.

3. Турбинно-винтовые забойные двигатели (ТВЗД):

-модульные типа ТВД*;

-универсальные типа ТПС-У*;

-унифицированные модульные типа 2ТУ-КД*-

4.Роторно-турбинные и реактивно-турбинные

-роторно-турбинные буры типа IРТБ*, **;

-реактивно-турбинные буры типа IIРТБ**, **.

Турбинные забойные двигатели (турбобуры)

выпускаются с турбинами:

-металлическими цельнолитыми (отливка в земляные формы);

-металлическими составными точного литья (ТЛ);

-пластмассовыми составными (металлические ступицы и пластмассовые проточные части);

В связи с постоянным внесением разработчиками НИИ и конструкторами СКБ заводов-изготовителей различных конструктивных усовершенствований и улучшений в технологию изготовления существующих типоразмеров турбобуров и ВЗД возможны некоторые несоответствия исполнения турбобуров и ВЗД, приведенных на рисунках, их энергетическим характеристикам (табл. 101).

Каждый типоразмер турбобура и ВЗД имеет свои характерные конструктивные особенности, отличается размерами и некоторыми деталями, в связи с чем разработаны технические описания и инструкции по сборке и эксплуатации турбобуров ВЗД, ТВЗД и РТБ, поставляемые заводами-изготовителями заказчикам-потребителям в комплекте с ГЗД.

Винтовой забойный двигатель в нефтяной промышленности

Для добычи нефти и/или газа либо для проведения капитального ремонта скважин используют винтовой забойный двигатель (ВЗД), обладающий необходимым крутящим моментом и способный осуществлять бурение в различных направлениях в зависимости от типа используемой конструкции. Такой выбор обусловлен необходимостью разрушения горных пород с высокой эффективностью и достаточной скоростью. Использование в конструкции эластичных, но прочных зубьев статора позволяют достичь высокой жёсткости на изгиб, а также существенно сократить утечки жидкости при её прокачке.

Конструкция ВЗД

Винтовой забойный двигатель представляет собой симметричный роторный агрегат с применением зубчатого косого зацепления, приводимый в действие за счёт давления подаваемой жидкости.

Конструктивно состоит из:

Двигательный узел

Эластичная оболочка позволяет разделить две полости камер с высоким градиентом давления. Она изготавливается из износостойкой резины, которая пластична, но в то же время способна выдерживать значительные силы трения при попадании абразивных частиц на её поверхность.

Ротор имеет конструкцию похожую на сверло, но с высокопрочным износостойким покрытием, так как предназначен для передачи крутящего момента. Его изготавливают из высокопрочной легированной стали.

На ресурс работы рабочей пары влияют следующие факторы:

Рабочие органы ВЗБ

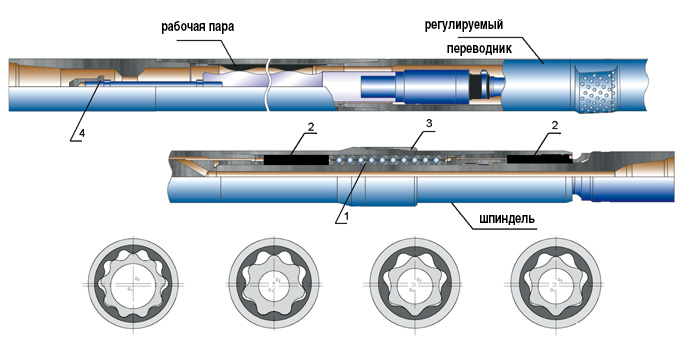

Винтовой забойный двигатель состоит из следующих рабочих органов:

1 – осевой подшипник; 2 – радиальная опора; 3 – центратор; 4 – противоаварийный бурт

Шпиндельный узел является вторым по важности конструктивным элементом двигателя. Он предназначен для передачи крутящего момента от рабочей пары рабочему инструменту для разрушения плотных пород грунта. При этом он способен выносить значительные осевые нагрузки, вызванные не только необходимостью передачи крутящего момента, а и силу трения о стенки креплений при угловом или горизонтальном бурении.

Шпиндельный узел представляет собой корпус с двумя опорами (радиальной и осевой), на которых закреплён вал. Вращение ротора передаёт крутящий момент посредством торсиона или карданного вала на вал шпиндельного узла, который начинает вращаться и передавать момент уже рабочей части.

Данный узел может быть выполнен в двух конструктивных исполнениях:

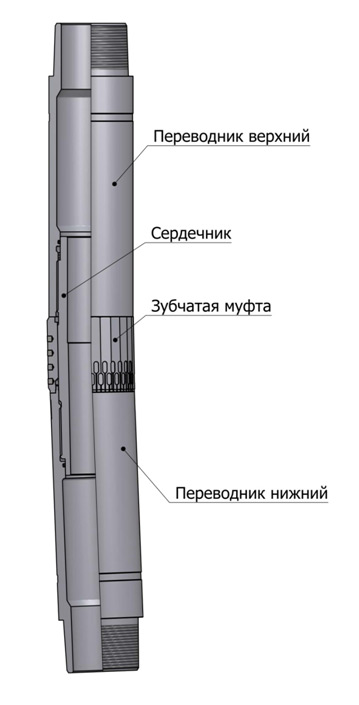

Бурение винтовыми забойными двигателями под углом может быть осуществлено только при помощи регулятора угла. Он представляет собой сложный механизм, который состоит из верхнего и нижнего переводников, сердечника и зубчатой муфты.

Основные особенности ВЗД, влияющие на его технические параметры

Классификация двигателей по их назначению

Винтовые забойные двигатели для бурения скважин по основному назначению подразделяются на следующие виды:

Видео: Бурение при помощи ВЗД

Винтовой забойный двигатель, ВЗД

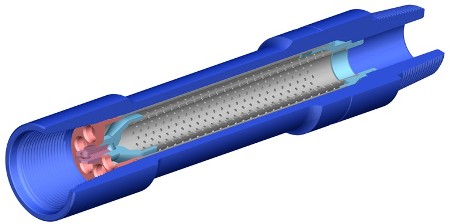

Винтовой забойный двигатель (сокращенно – ВЗД), он же: гидравлический забойный двигатель (сокращенно – ГЗД) – представляет собой объемный роторный гидравлический механизм преобразующий давление нагнетаемой в полость статора жидкости (буровой раствор) во вращательное движение выходного вала.

Конструктивно винтовой забойный двигатель (взд) состоит из силовой секции (другое название — рабочая пара) и шпиндельной секции. Вырабатываемый на роторе рабочей пары (другое название — силовая секция) крутящий момент посредством гибкого вала (торсиона) или шарнирного соединения (кардана) передается на вал шпиндельной секции и соответственно на долото ВЗД.

Винтовые забойные двигатели, или ВЗД, являются одним из направления нашей деятельности. Нашим предприятием на сегодня освоен выпуск двигателей применяемых для капитального ремонта скважин (КРС) (76, 88, 106, 127 габарита), для вертикального и наклонно-направленного бурения (76, 95-98, 106, 120-127, 172-178, 195, 240 габарита), а также силовых секций с активной частью до 5500мм.

Особенности производимых нами винтовых забойных двигателей

Наши гидравлические винтовые забойные двигатели (ВЗД) подразделены на две линейки:

Двигатели для капитального ремонта скважин – недорогие, простые и надежные двигатели с торсионной трансмиссией и резинометаллическими опорами.

Двигатели для бурения оснащены ловильными (противоаварийными) узлами исключающими оставление деталей двигателя на забое в случае аварий. Шпиндельные секции двигателей для наклонно-направленного и горизонтального бурения оснащены надежными твердосплавными радиальными опорами и осевыми подшипниками повышенной грузоподъемности. Максимальное приближение к долоту нижней опоры и минимальная длина нижнего плеча (расстояние от вала шпинделя до точки искривления) улучшают управление двигателем при горизонтальном и направленном бурении.

По заказу двигатели могут комплектоваться необходимым перечнем ЗиП, а также фильтрами-шламоуловителями, центраторами, калибраторами, переливными и обратными клапанами.

Обозначение выпускаемых ВЗД

Двигатель тип «Д» – двигатель в прямом исполнении, предназначен для бурения и капитального ремонта вертикальных скважин.

Двигатель тип «ДО» – двигатель-отклонитель с жестким кривым переводником (нерегулируемым углом искривления шпиндельной) секции для бурения наклонно-направленных скважин.

Двигатель тип «ДР» — двигатель с регулятором угла (регулируемым углом искривления шпиндельной секции) для бурения наклонно-направленных скважин.

.106 – наружный диаметр (габарит) двигателя в мм

.2000 – длина активной части статора в мм

— 100 – осевой шаг статора.

Секция двигательная

Секция двигательная, она же: силовая секция (power section), секция рабочих органов, рабочая пара – силовой компонент винтового забойного двигателя задающий его основные энергетические характеристики (момент силы на выходном валу, частоту вращения вала шпинделя, мощность и КПД).

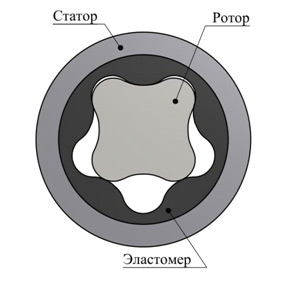

Секция двигательная (рабочая пара) представляет собой объемный роторный гидравлический механизм (винтовой героторный механизм), элементами рабочих органов которого являются статор и ротор. Статор имеет эластичную обкладку с внутренней винтовой поверхностью образующий полости камер высокого и низкого давления. Ротор – металлический винт с износостойкой поверхностью, через который крутящий момент передается исполнительному механизму (валу шпиндельной секции двигателя). При циркуляции жидкости подаваемой насосом в рабочую область статора под действием перепада давления на роторе вырабатывается крутящий момент.

Рабочая пара

Основных элементов двигательной секции (рабочей пары) два, т. е. пара: статор и ротор. Обкладка статора – эластомер (специальная резина устойчивая к абразивному воздействию и работоспособная в среде бурового раствора) определенного винтового профиля. Ротор (изготавливается из легированной стали с износоустойчивым покрытием) – ответная часть статора аналогичного профиля с числом зубьев меньшим на один, чем у статора. Профиль рабочей пары – это то, что задает энергетические характеристики ВЗД.

Пара ротор-статор изготавливается с определенным натягом зубчатого зацепления ротор-статор. Значение натяга зависит от диаметральных и осевых размеров рабочей пары, свойств рабочей жидкости (бурового и промывочного растворов), забойной температуры, свойств эластомера статора и оказывает существенное влияние на энергетические и ресурсные характеристики двигателя.

Рабочая пара – это сердце ВЗД, задающее основные энергетические параметры забойного двигателя, а также его ресурс и межремонтный период (МРП).

К основным энергетическим характеристикам рабочей пары относятся: обороты, момент и мощность.Теоретические энергетические характеристики задаются с помощью геометрии профиля секции: диаметр секции, координаты винтового профиля, длина активной части (часть статора, где непосредственно создается крутящий момент – винтовая часть ротора и статора), число шагов винтового зуба статора, количество зубьев пары ротор-статор.Фактические энергетические характеристики рабочей пары (реальные характеристики двигательной секции после её изготовления) могут отличаться от теоретических в несколько раз. Это связано с погрешностью изготовления основных элементов пары: ротор-статор. Ротор рабочей пары, а также пресс-форма статора – сложное изделие, чистота и точность изготовления которого, оказывают существенное влияние на рабочие характеристики двигателя.

Для рабочих пар малогабаритных двигателей, применяемых при капитальном ремонте скважин (наружный диаметр статора 43-127 мм и длина активной части до 2000мм), МРП, как правило, составляет от 30 до 100 часов наработки (общий ресурс 300 мото-часов).

Рабочие пары, которые используются в бурении (габарит 106 – 240мм, длина активной части статора от 3000 мм и выше) отличаются большей ресурсностью – МРП таких ВЗД и двигательных секций уже составляет минимум 200 мото-часов, а общий ресурс доходит до 600 и более часов наработки. Это достигается за счет увеличения длины активной части статора, применения более износоустойчивых материалов и деталей двигателя (более качественные материалы эластомера и ротора, применение твердосплавных радиальных опор и осевых подшипников повышенной грузоподъемности).

Но, даже идеально изготовлена рабочая пара (с полученными идеальными энергетическими характеристиками) не гарантирует стопроцентный результат при проведении бурильных работ — всё может быть перечеркнуто неправильными условиями эксплуатации. Есть ряд определенных факторов, которые отрицательно влияют, как на рабочие характеристики винтовой пары, так и на весь забойный двигатель в целом.

К факторам, негативно влияющим на ресурс рабочей пары (двигательной секции), относятся:

Секция рабочих органов

Секция рабочих органов – это одно из названий двигательной секции ВЗД (она же рабочая пара, двигательная секция, силовая секция, турбинная секция, «power section», винтовая пара).

Шпиндельная секция

По конструктивному исполнению шпиндельные секции бывают двух типов:

открытые — рабочие детали (узлы трения) смазываются и охлаждаются рабочей жидкостью;

маслонаполненные — герметизированный шпиндель, рабочие детали (узлы трения) которого находятся в масляной ванне с избыточным давлением на 10-20 атм., превышающим давление окружающей среды.

В двигателях, серийно изготавливаемых в России, применяются шпиндельные секции открытого типа.

Шпиндель состоит из следующих элементов:

Вращение ротора двигательной секции через элементы трансмиссии (карданный вал или торсион) передается на вал шпиндельной секции. Осевые и радиальные опоры служат для восприятия осевых и радиальных нагрузок шпинделя и являются основными быстроизнашиваемыми расходными элементами секции.

Регулятор угла

Конструктивно регулятор состоит из двух переводников (верхнего и нижнего), сердечника и зубчатой муфты, которая в целях повышения износоустойчивости армирована твердосплавными зубками.

Наша продукция

Наши контакты

614056, г. Пермь,

ул.Соликамская, 273, корпус «Л», офис №1

Почт. адрес: 614056, г. Пермь, а/я 20

ИНН/КПП 5906108309/590601001

ОГРН 1115906004026 ОКПО 92353781

ОКВЭД 29.1, 29.5, 29.2, 11.20.4, 51.7

р/с 407 028 101 027 000 00034

к/с 301 018 103 000 000 00881

БИК 042282881

Филиал Приволжский ПАО Банк «ФК Открытие»

Факс +7 (342) 258-00-31

Телефон: (342) 287-30-33, 8-932-337-30-33

E-mail: office@pskunb.ru

Наши основные клиенты расположены в Ханты-Мансийском автономном округе (ХМАО, Югра), Ямало-Ненецком автономном округе (ЯНАО), Татарстане (Татария), Башкирии, Самаре, Оренбурге, Казахстане. Мы работаем по всей России, ближнему зарубежью, а также с любыми другими странами, компании которых заинтересованы в сотрудничестве с нами.

Винтовой забойный двигатель (ВЗД): Конструктивные и технологические преимущества для условий сложного бурения

В интовой забойный двигатель (ВЗД) относится к типу объемных роторных гидравлических силовых агрегатов и широко применяется для создания скважин различной глубины и направленности. Первые разработки были сделаны еще в 60-х годах прошлого века, однако в активную промышленную эксплуатацию ВЗД вошли гораздо позже, ближе к концу тысячелетия. Изначально такие двигатели рассматривались в качестве дополнения к турбобурам на особо сложных участках работ, однако постепенно, с развитием технологий и материалов, винтовые забойные двигатели заняли лидирующие позиции — их стали применять нефтегазовые и сервисные компании по всему миру.

Новая буровая эпоха, наступившая с началом разработки месторождений, характеризующихся сложными горно-геологическими условиями, и ростом доли наклонно-направленного и горизонтального бурения, вывела оборудование ВЗД на новый уровень актуальности. Сегодня в мировой практике бурения винтовым забойным двигателям, по сути, нет альтернатив (даже на уровне проектных разработок). Такие уникальные позиции ВЗД получили за счет сочетания конструктивных, технологических и экономических преимуществ. Силовые агрегаты данного типа состоят из нескольких узловых элементов: двигательной секции (рабочей пары), шпиндельного узла и регулятора угла перекоса.

Двигательная секция

Собственно рабочими органами двигателя являются ротор и статор, а вместе они составляют двигательную секцию (рабочую пару). Она приводится во вращательное движение потоком жидкости (бурового раствора). Число шагов статора и ротора различается на единицу, что позволяет раствору потоково распределяться по камерам и проворачивать ротор внутри статора. Ротор изготавливается из легированной стали высокой прочности и, как правило, имеет дополнительное защитное покрытие, хотя оно не всегда наносится – многое зависит от экономической составляющей.

Рабочая пара ВЗД может иметь стандартное исполнение статора или профилированное. Последнее используется для увеличения мощностных характеристик ВЗД при снижении длины рабочих органов. Именно двигательная секция определяет основные характеристики ВЗД: мощность, крутящий момент, показатель частоты вращения ротора, КПД.

Шпиндельная секция

Передача крутящего момента от силового узла на долото осуществляется за счет шпиндельной секции. Она состоит из корпуса, вала и опор (осевых и радиальных). При наклонно-направленном или горизонтальном бурении шпиндельная часть подвергается высоким нагрузкам, в связи с чем большое значение приобретает качество материалов корпуса и вала, а также надежность шарнирных соединений и радиальных подшипников. Корпус шпиндельной секции, также как и ротор силового узла, изготавливаются из высокопрочной легированной стали.

В стандартном исполнении шпиндельный узел имеет открытую конструкцию, когда рабочие органы контактируют с буровым раствором, смазываясь и охлаждаясь им. На особо сложных участках бурения, характеризующихся большим процентом шлама и/или наличием примесей и твердых частиц в буровом растворе, используются ВЗД с закрытой шпиндельной секцией, когда ее элементы находятся в герметичной масляной ванне под давлением (10–20 атм) и не контактируют с рабочими жидкостями. Однако такое исполнение трудоемко в эксплуатации, а возникающие усилия при бурении часто очень быстро выводят из строя уплотнения.

Регулятор угла

Регулятор угла перекоса — один из ключевых узлов ВЗД, применяющихся для наклонно-направленного и горизонтального бурения. Позволяет изменять угол оси перекоса конструкции относительно нижней части бурильной колонны на заданный диапазон углов. Конструкция регулятора включает в себя верхний и нижний переводники, сердечник и зубчатую муфту. Это наиболее сложный технологический элемент ВЗД, в отношении которого проводятся постоянные научно-инженерные изыскания, направленные на достижение простоты конструкции, высокой точности установки угловых значений, минимизацию несовпадающих осей элементов и плоскостей искривления для предотвращения отклонений от заданного угла бурения. Особое значение имеет техническое решение задачи сохранения нулевого значения угла и заданной траектории при бурении прямых участков в горизонтально-направленной скважине. При этом необходимо обеспечивать достаточный ресурс и надежность двигателя при работе в максимальных значениях угла перекоса.

Дополнительное оборудование

Винтовые забойные двигатели могут иметь в своем составе другие необходимые элементы. Их перечень зависит от условий бурения на конкретном участке. ВЗД могут комплектоваться наддолотными стабилизаторами и калибраторами, шламовыми фильтрами, обратными и переливными клапанами. Также конструкция ВЗД некоторых производителей предусматривает комплектование корпусными центраторами без дополнительной замены корпуса шпинделя. Переливные клапаны предназначены для низа бурильной колонны и обеспечивают сообщение ее внутренней полости с затрубным пространством. При подъемных и спусковых операциях переливной клапан не допускает вращения двигателя в холостую и снижает гидродинамическую нагрузку на рабочий участок. Для калибровки диаметра ствола скважины используются стабилизаторы и калибраторы. Разработка последнего поколения — калибраторы с переменным диаметром, позволяющие изменять диаметр стенок ствола скважины без подъема ВЗД на поверхность.

Телеметрия

Бурение скважин сложного профиля невозможно без применения современных телеметрических систем. Они включают комплекс забойных датчиков, максимально приближенных к забою скважины, источник питания, систему съема, передачи и приема информации с забоя на поверхности, компьютерную систему обработки полученных данных для решения задач контроля и управления процессом бурения скважины. Программно-аппаратные комплексы ИТС обычно располагаются непосредственно на объекте и имеют мобильное исполнение. Однако на сегодняшний день нефтесервисные компании идут дальше и создают собственные центры проектирования и сопровождения бурения, которые осуществляет дистанционный дополнительный контроль за проводкой ствола скважины. Например, центр где-нибудь в Самаре может удаленно контролировать одновременно от 8 до 15 объектов, расположенных в разных регионах России. Сбор и передача сведений технологических параметров бурения ведется с помощью системы удаленного мониторинга инклинометрической и геотехнологической информации. Данные от телесистемы и с датчиков, расположенных на буровой, поступает в центр в режиме реального времени и визуализируются на «видеостене». На основе полученных сведений оперативно корректируется траектория ствола скважины, решаются технологические вопросы. Это позволяет контролировать все параметры оборудования и процесса бурения в совокупности, делать точные прогнозы относительно сроков и планов выполнения работ. Накопленные знания также используются при проектировании новых скважин. Более того, такой подход позволяет предотвращать возникновение крупных аварий и минимизировать количество мелких чрезвычайных ситуаций на объектах.

Долота

Существуют различные модификации ВЗД по габаритным размерам и энергетическим характеристикам: частоте вращения, крутящему моменту, мощности. Выбор типоразмера ВЗД под конкретный интервал бурения осуществляется исходя из совокупности геологических и технико-технологических факторов с учетом планируемого к применению породоразрушающего инструмента. Очень важно обеспечить эффективную совместную работу долота и ВЗД. В настоящее время для бурения большинства наклонно-направленных и горизонтальных скважин, в том числе в сложных горно-геологических условиях, используются долота PDC (Polycrystalline Diamond Cutter) в сочетании высокомоментными ВЗД. Рациональный выбор пары «долото-ВЗД» позволяет увеличивать механическую скорость проходки, сокращать количество рейсов и повышать технико-экономические показатели бурения. Производство РDC-долот отличается высокой технологичностью и качеством используемых материалов: металла, алмазных резцов, твердосплавных насадок и вставок, наплавочных и паячных материалов, поскольку от этих составляющих напрямую зависит производительность и долговечность данного оборудования. Как правило, РDC-долота выпускают малыми партиями с учетом специфики конкретного объекта и требований заказчика. В России наиболее современные заводы по производству PDC-долот находятся в Самаре, Уфе и Кургане.

ВЗД vs. турбобуры

Винтовые забойные двигатели обладают рядом конструктивных преимуществ перед классическими турбобурами и позволяют проводить работы по устройству наклонно-направленных и горизонтальных скважин с максимальными показателями эффективности. Это также касается проведения работ на особо сложных участках, например, при бурении дополнительных стволов через отверстие в эксплуатационной колонне. В сравнении с турбобурами сопоставимые модели ВЗД обладают меньшим диаметром, реализуя при этом высокие силовые характеристики момента двигателя. Помимо этого также стоит отметить простоту конструкции двигательной секции ВЗД, сравнительно малую металлоемкость и низкие параметры износа за счет невысоких скоростей вращения.

Модификации ВЗД

Наибольший спрос приходится на двигатели с проточной шпиндельной секцией, оснащенные регулятором угла перекоса и стандартной рабочей парой. Если говорить о спецзаказах, то это, как правило, модификации с профилированной двигательной секцией, полым ротором, маслозащищенным шпинделем. ВЗД с проточным шпинделем имеют универсальное применение и подбираются под условия конкретной скважины по параметрам диаметра, частоте вращения, мощности, заходности. ВЗД с профилированной двигательной секцией чаще используются для бурения скважин со сложным профилем, поскольку обладают меньшей длинной, высокой мощностью и оптимальный показателем искривления. Однако такие модели более чувствительны к шламу, чем ВЗД в стандартном исполнении, и нуждаются в установке дополнительных систем очистки. Модификации двигателей с полым ротором применяются при бурении с повышенным расходом бурового раствора, что обусловлено высокими требованиями к очистке призабойной зоны. В них часть раствора пускается через ротор, позволяя промывать рабочий участок.

Стойкость рабочей пары

ВЗД эффективно работают в контакте с буровыми растворами различной плотности, однако различные компоненты растворов могут негативно влиять на элементы рабочей пары. Наиболее уязвимой с точки зрения повышенного износа деталью двигателя при работе на растворах на углеводородной основе (РУО) является резиновая обкладка статора (эластомер). Она изготавливается из нитрильного каучука (NBR) или твердой резины (HR). При взаимодействии с РУО происходит «набухание» эластомера, меняются его физико-механические свойства. В результате в зацеплении ротор-статор увеличивается натяг и эластомер разрушается вследствие усиления нагрузки.

При работе на растворах с повышенным содержанием высокоактивных составляющих (солей, хлоридов, кислот) наибольшему разрушению подвергается хромовое покрытие ротора. За счет образования подслоевой коррозии происходит ослоение хрома, образование каверн на поверхности ротора, что в свою очередь разрушает эластомер статора.

На сегодняшний день разработаны покрытия и пропитки поверхности ротора, которые позволяют минимизировать пагубное влияние высокоактивных составляющих буровых растворов. А что касается эластомера, то производители не располагают резиновой смесью нужного уровня стойкости, здесь необходимы новые исследования и опытно-конструкторские разработки.

Если говорит о применении ВЗД в целом, то здесь рекомендуется использовать новые разработки буровых растворов, которые не только обладают лучшими характеристиками, но и предотвращают прихваты и поломки ВЗД. В частности, микроэмульсионные растворы на водной основе позволяют снизить силу трения, возникающую при контакте бурильной и обсадных колонн со стенкой скважины, что существенно снижает риски дифференциальных прихватов, а также способствуют снижению износа трущихся поверхностей элементов ВЗД.

Требования рынка

Заказчики оборудования ВЗД предъявляют к нему два основных требования: обеспечение высоких скоростей бурения и низкого коэффициента аварийности. В рамках этапа планирования работ на конкретном участке производится подбор двигательных секций ВЗД, отвечающих параметрам скорости и стабильности работ. Однако здесь есть объективные ограничения: при использовании высокоскоростной двигательной секции неизбежно уменьшается мощность ВЗД, с увеличением глубины забоя оборудование приходится применять на менее скоростное и более мощное. В таких условиях для увеличения скорости проходки дополнительно создается вращение всего низа бурильной колонны ротором. При этом возникают сложности, связанные с ограничением скорости работ на больших углах перекоса. Если конструкция шпинделя ВЗД не имеет достаточного запаса прочности, существенно возрастает вероятность поломки оборудования в скважине.

Инженерные решения

Для устранения данных ограничений разработано несколько инженерных решений. В частности, уменьшение нижнего плеча ВЗД до точки искривления, внедрение разгрузочных элементов в наиболее нагруженные участки двигателя, использование в компоновке низа бурильной колонны гибких переводников, которые снижают вероятность возникновения чрезвычайных ситуаций, приводящих к аварийным ситуациям в скважине. Рассмотрим реализацию данных решений на примере модели ВЗД DMR178 «ИСК «ПетроИнжиниринг».

Изменение конструкции шпиндельной секции позволило минимизировать расстояние между точкой перекоса оси шпинделя и долотом до 1796 мм в стандартном исполнении и до 1662 мм в специальном. За счет модернизации регулируемого угла перекоса оси шпинделя существенно увеличены допуски по возможным оборотам ротора в зависимости от выставленного угла. В верхнем переводнике отклонителя предусмотрены зарезьбовые канавки, снижающие нагрузку на данную деталь при высоких оборотах ротора. Доработки конструкции ВЗД позволили не только расширить диапазон вращения двигателя в составе КНБК, но и улучшили показатели проводки ствола скважины. В результате получена более надежная модификация, которая позволяет вращать КНБК со значительно большей скоростью. Если раньше вращение рабочей пары ВЗД при выставленном значении угла перекоса 1°29’ ограничивалось 20 об/мин (при длине рабочей пары более 5 м), то сейчас возможно вращение со скоростью 50–80 об/мин при значении угла 1°50’. Это дает целый спектр преимуществ в обеспечении скорости и качества буровых работ.

Производство ВЗД

Что касается производителей ВЗД, активно работающих в отрасли, то их можно разделить на две большие группы. Первую составляют компании, вкладывающие значительные средства в НИОКР и предлагающие рынку новые актуальные разработки. Вторая группа — компании, которые копируют востребованные заказчиками технологии и таким образом экономят на затратах. Данный подход позволяет им предлагать более низкие цены и выигрывать крупные тендеры. В итоге создаются нечестные условия конкурентной борьбы, когда ведущие игроки, инвестирующие в НИОКР и питающие отрасль новыми технологиями, оказываются менее успешными в коммерческом плане, чем коллеги по цеху, копирующие их достижения. Кардинальному оздоровлению ситуации могут способствовать не только и не столько специализированные госпрограммы поддержки, сколько создание ответственного подхода заказчиков к ф ормированию тендерных процедур, требований к ВЗД, а также обеспечению прозрачности и открытости данных об условиях реальной эксплуатации оборудования. Именно в таких условиях отрасль будет получать новые стимулы для развития и прирастать количественными показателями через успешную деятельность профессиональных и добросовестных игроков.

Александр Герасименко,

Генеральный директор, «ИСК «ПетроИнжиниринг»