Что такое высота пролета

Основные объемно-планировочными параметры промышленных зданий

Для каждой отрасли производства применяют свои унифицированные параметры промышленных зданий. Современное строительство ориентируется на применение типовых унифицированных объемно-планировочных и конструктивных решений.

Унифицированные параметры промышленных зданий

Габаритные схемы зданий маркируют шифром:

Б 30-84

Б — бескаркасное;

30 — пролет в метрах;

84 — высота в дм.

К &— крановое;

24 — пролет в метрах;

144 — высота в дм.

Для каждой отрасли производства применяют свои унифицированные параметры промышленных зданий.

Современное промышленное строительство ориентируется на применение типовых унифицированных объемно-планировочных и конструктивных решений, что позволяет планировать промышленные объекты по модульной схеме.

Специалистами разработаны обязательные к применению параметры изготовления конструкций и их сборки для промышленных объектов разных отраслей промышленности. Это позволяет во многом унифицировать процесс изготовления и монтажа строительных конструкций.

1. Промышленные здания машиностроительного и металлургического профиля с пролетами 18 и более метров проектируются с таким расчетом, чтобы длина поперечных пролетов бала кратна 6 метрам (например, 24 или 30 метров).

2. В промышленном строительстве применяется такое понятие, как шаг колонны. Шагом колонны называется расстояние между разбивочными осями в продольном направлении. Этот параметр также принимают кратным 6 метрам.

3. Унифицируется высота промышленных зданий. Переменная величина для промышленных объектов высотой 3,6 – 4,8 метров должна составлять 600 миллиметров, для объектов высотой 4,8 – 10,8 метров — 1200 миллиметров, выше 10,8 – 1800 миллиметров.

Оси поперечных осадочных швов проектируются совпадающими с поперечными разбивочными осями, геометрическая ось торцовых колонн должна смещаться от них на 500 миллиметров. Ось кранового рельса должна проходить на расстоянии 750 мм от разбивочной оси. Если соседние пролеты обладают одинаковой высотой, то геометрическая ось сечения колонн среднего ряда должна совпадать с разбивочной осью.

Также регламентируется расстояние от продольной оси здания до наружной грани крайних колонн. Для промышленных объектов, в которых предполагается наличие кранов грузоподъемностью выше 30 тонн или с шагом между железобетонными колоннами 12 метров такое расстояние должно составлять 250 или 500 миллиметров.

Еще один немаловажный параметр при проектировании промышленных зданий — перепад высот двух параллельных пролетов. При отсутствии в здании кранов он выполняется на одной колонне, для зданий с кранами грузоподъемностью до 30 тонн принимается одна разбивочная ось, более 30 тонн — соответственно две оси, между которыми проектируется вставка, равная величине привязки (250 или 500 мм). При ширине промышленного объекта более 60 метров в случае перепада высот параллельных пролетов температурный шов здания должен совмещаться с местом примыкания этих пролетов. В этом случае примыкание параллельных пролетов осуществляется на парных колоннах, а между разбивочными осями вводится вставка. При соблюдении этих правил становится возможным монтаж покрытия без монтажа дополнительных конструкций.

В связи с использованием разнообразных технологий в различных отраслях промышленности при проектировании промышленных зданий их несущие конструкции необходимо располагать строго единообразно по отношению к разбивочным осям. Это позволяет спроектировать унифицированные и взаимозаменяемые строительные конструкции, которые можно будет использовать при строительстве различных промышленных объектов. Сегодня в промышленном строительстве широко применяются унифицированные секции и пролеты, например, для строительства одноэтажных промышленных объектов с железобетонным каркасом. В результате непрерывного научно технического прогресса постоянно совершенствуются как технологии, так и промышленное оборудование, в результате чего очень часто требуется модернизация производства. Этот процесс практически всегда сопровождается совершенствованием схемы расположения оборудования и транспортных путей, заменой устаревшего оборудования, установкой дополнительных агрегатов.

Все эти процессы наиболее легко осуществляются в зданиях, спроектированных с так называемой «ячейковой структурой», которая предполагает сплошную застройку и квадратную сетку колонн. Применяется для одноэтажных промышленных объектов. Большим преимуществом таких «гибких» зданий является то, что изменения в технологическом процессе не требуют изменения конструкции здания, то есть за счет «гибкости» здания повышается технологическая маневренность промышленных предприятий. Это обусловлено возможностью более эффективного использования существующих площадей и более низкой стоимостью строительства. Наиболее актуально использование «гибких цехов» в машиностроительной отрасли.

Дата публикации статьи: 12 июля 2018 в 19:07

Последнее обновление: 17 марта 2019 в 21:32

Электронная библиотека

При проектировании нового цеха большое значение имеет выбор типа производственного здания, его компоновки, размеров в плане. Для цехов механосборочного производства применяют одноэтажные и многоэтажные здания со светоаэроционными фонарями и без них, крановые (оборудованные мостовыми кранами) и бескрановые здания с использованием напольного и подвесного транспорта. Стоимость производственных зданий в машиностроении довольно высока и достигает 30 – 40 % стоимости основных фондов предприятий.

Анализ затрат на создание производственных зданий показывает, что одноэтажные здания оказываются, как правило, дешевле многоэтажных при той же производственной площади. Более широкие пролеты и шаг колонн в одноэтажных производственных зданиях позволяют лучше использовать производственные площади в связи с уменьшением «мертвых зон» вокруг колонн. Поэтому в машиностроении преимущественно используются одноэтажные производственные здания. Однако при реконструкции действующих предприятий, площадка которых ограничена сложившейся застройкой, в обоснованных случаях идут на применение многоэтажных производственных зданий.

Наиболее широкое применение получили каркасные здания с использованием унифицированных железобетонных строительных элементов заводского изготовления. Для ускорения и удешевления строительного проектирования разработаны унифицированные типовые секции (УТС), представляющие собой объемную часть здания и состоящие из одного или нескольких пролетов одинаковой длины. Это позволяет разместить в одном здании несколько цехов, если это не противоречит условиям производства и требованиям противопожарной безопасности.

Типы, конструкции и размеры зданий для цехов выбираются в зависимости от следующих факторов:

· характера и размеров объектов производства, объема производственной программы, характера технологического процесса и применяемого оборудования;

· типов, размеров и грузоподъемности кранов и транспортных устройств;

· требований, предъявляемых в отношении освещения, отопления и вентиляции;

· учета возможности дальнейшего расширения здания.

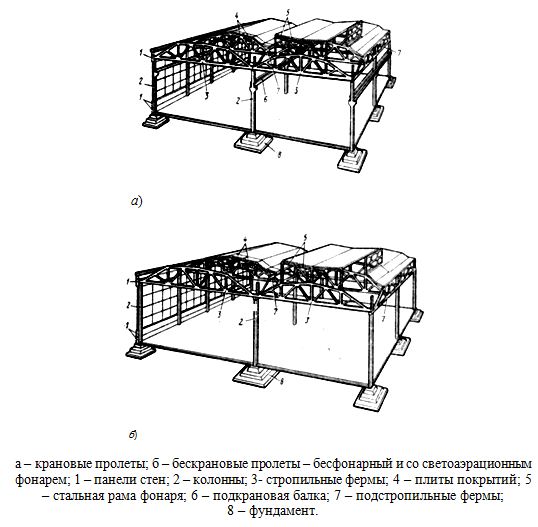

На рис.9.1 показаны конструктивные схемы пролетов одноэтажных производственных зданий.

Здания выполнены с полным каркасом, который образуют колонны 2, стропильные 3 и подстропильные 7 фермы, подкрановые балки 6 и плиты 4 покрытий. Колонны опираются на фундаменты 8, габаритные размеры которых необходимо учитывать при размещении высокоточных станков, устанавливаемых на собственные фундаменты, а также при определении трасс стружкоуборочных конвейеров. Высокая продольная и поперечная жесткость каркаса здания достигается сваркой стальных закладных элемен

тов и последующим заполнением стыков бетоном. Для освещения и естественного проветривания в пролетах средних рядов предусматривают светоаэрационные фонари. В крайних пролетах естественное освещение обеспечивается боковым остеклением, поэтому светоаэрационные фонари не предусматривают. К ограждающим конструкциям здания относятся панели стен, окна, двери и ворота.

Рис.9.1 Конструктивные схемы пролетов одноэтажных производственных зданий

Блокирование нескольких цехов в одном здании способствует сокращению коммуникаций и транспортных расходов. Более широкие пролеты и шаг колонн в одноэтажных производственных зданиях позволяют лучше использовать производственные площади в связи с уменьшением «мертвых зон» вокруг колонн. Поэтому в машиностроении преимущественно используются одноэтажные производственные здания. Однако при реконструкции действующих предприятий, площадка которых ограничена сложившейся застройкой, в обоснованных случаях идут на применение многоэтажных производственных зданий.

18 × 12 м или 24 × 12 м при высоте пролета 6; 7,2; 8,4 м для бескрановых и 10,8; 12,6 м для крановых зданий.

Помимо основных предусматривают дополнительные одно- и двухпролетные секции длиной 72 м, оборудованные кранами с высотой пролета 10,8; 12,6; 16,2 и 18 м. Эти пролеты имеют ширину 24 и 30 м и предназначаются для размещения крупных изделий.

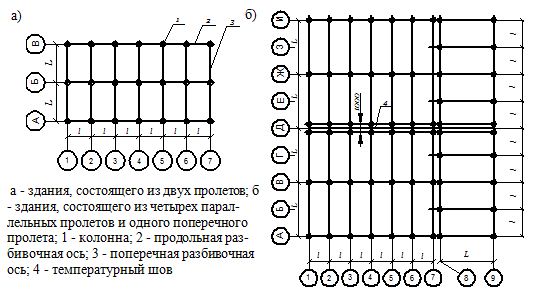

При оформлении компоновочных планов здание в плане изображают в виде сетки продольных и поперечных разбивочных осей (рис. 9.2, а). При этом продольные разбивочные оси, образующие пролеты здания, обозначают прописными буквами русского алфавита, а поперечные – арабскими цифрами.

Из основных и дополнительных секций можно компоновать производственные здания разных размеров и формы. Каждая секция отделяется от другой температурно-деформационным швом 4, представляющим собой сдвоенный ряд колонн (см. рис. 9.2, б).

Рис. 9.2. Компоновочные планы

Используются варианты, дополненные одно- и двухпролетными секциями. В дополнительных секциях пролеты иногда расположены перпендикулярно к пролетам основных секций, что удобно, например при поточной конвейерной сборе изделий. Но чаще всего пролеты дополнительных секций располагают параллельно пролетам основных секций здания. Подобную компоновку используют в единичном и серийном производстве.

Основные строительные параметры пролетов современных производственных зданий приведены в табл.9.1

Важным при проектировании является выбор строительных параметров здания — сетки колонн и высоты пролета. Сетку колонн (ширину L пролета и шаг l колонн) и высоту Н пролета (расстояние от пола до нижней части несущей конструкции здания) выбирают из унифицированного ряда указанных величин, приведенных в табл. 9.1.

Ширину пролетов для отдельных механических и сборочных цехов в зависимости от рода машиностроения и характера выполняемых работ принимаются: 18, 24, 30 и 36 м

Высоту пролета цеха определяют исходя из размеров изготавливаемых изделий, габаритных размеров оборудования (по высоте), размеров и конструкции мостовых кранов, а также санитарно-гигиенических требований.

Таблица 9.1 Размеры унифицированных пролетов и грузоподъемностьподъемно-транспортных средств

Высота Н цеха до нижнего пояса ферм, м

Высота Н1 головки кранового рельса, м

Грузоподъемность крана, т*

Полужирным шрифтом выделены наиболее употребительные значения.

* В числителе и знаменателе указаны значения грузоподъемности двухкрюковых кранов.

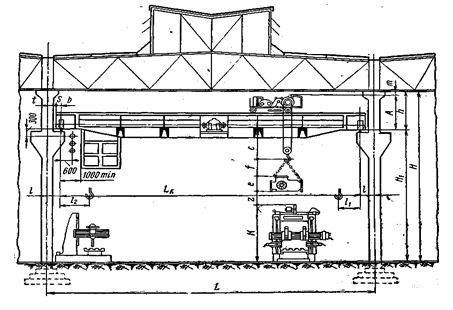

Общая высота здания (H) от пола до нижней выступающей части верхнего перекрытия или до нижней точки стропильной затяжки (рис. 9.3) слагается из расстояния от пола до головки подкранового рельса (h1) и расстояния от головки рельса до нижней выступающей части верхнего перекрытия или до нижней точки стропильной затяжки (h), которое зависит только от конструкции крана и его габаритного размера по высоте, т.е.

Величина Н1 слагается из следующих величин:

H1 = k + z + e+ f + c, (9.2)

где k – высота наиболее высокого станка (если станки невысокие, то этот размер принимается не менее 2,3 м, т.е. несколько выше роста человека); z – промежуток между транспортируемым изделием, поднятым в крайнее верхнее положение, и верхней точкой наиболее высокого станка (оборудования) (этот промежуток принимается равным 0,5 – 1,0 м); е – высота наибольшего по размеру изделия в положении транспортирования, м; f – расстояние от верхней кромки наибольшего транспортируемого изде лия до центра крюка крана в верхнем его положении, необходимое для захвата изделия цепью или канатом и зависящее от размеров изделия (принимается не менее 1 м); с – расстояние от предельного верхнего положения крюка до горизонтальной линии, проходящей через вершину головки рельса (принимается по стандартам электрических мостовых кранов; его значение колеблется в пределах от 0,5 до 1,6 м в зависимости от конструкции и грузоподъемности крана).

Если высоких станков в пролете немного, высота пролета может быть принята без учета возможности транспортирования деталей над наиболее высокими станками; при этом должна быть обеспечена только возможность прохода крана над этими станками. Полученная таким образом высота пролета от пола до головки рельса (Н1) будет мини

мальной. Самая малая высота для цеха, оснащенного электрическим мостовым краном, – 6,15 м. В зависимости от рода производства и размеров оборудования она часто бывает значительно выше и в цехах тяжелого машиностроения доходит до 23 м.

Вторая часть высоты пролета (h) определяется в зависимости от конструкции и размеров крана: она равна сумме габаритной высоты крана А (см. рис. 9.3) и расстояния т между верхней точкой крана и нижней точкой перекрытия или затяжки стропильной фермы, т.е.

Высота электрических мостовых кранов (А) установлена стандартами в зависимости от грузоподъемности кранов. Она колеблется в пределах от 2100 мм (для кранов грузоподъемностью 10 т) до 5200 мм (для кранов грузоподъемностью 250 т).

Расстояние между верхней точкой крана и нижней точкой перекрытия (или затяжки стропильной фермы) (m) должно быть не менее 100 мм (при расположении троллейных проводов сбоку под краном

Рис. 9.3. Схема для определения высоты и ширины пролета цеха

При определении высоты цеха следует учитывать санитарно-гигиенические требования, по которым на каждого работающего должно приходиться не менее 15 м 3 объема производственного помещения и не менее 4,5 м 2 площади; высота производственных помещений должна быть не менее 3,2 м от пола до потолка, а высота от пола до выступающих частей конструкции здания – не менее 2,6 м.

Высота производственного помещения зависит также от ширины пролетов: чем шире пролет, тем больше должна быть его высота. При малой высоте и большой ширине пролета получается недостаточная и неравномерная освещенность цеха. Исходя из приведенных соображений, можно установить наиболее приемлемые размеры высот для различных конструкций зданий в соответствии с шириной пролетов.

Длина пролета цеха определяется суммой размеров производственных и вспомогательных отделений, последовательно расположенных вдоль пролета, проходов и других участков цеха. Основным размером, определяющим длину пролета, является длина технологической линии станков, расположенных вдоль пролета.

Длина пролета цеха, определяемая на основе планировки оборудования и всех отделений и участков, расположенных вдоль пролета, складывается из следующих размеров:

ширины цехового склада материалов и заготовок (при единичном и серийном производстве) или складских площадок для заготовок в начале станочных линий (при

1) поточном производстве); цеховые склады, как уже указывалось, обычно располагаются поперек пролетов цеха и только иногда, при направлении производственных потоков перпендикулярно продольным осям пролета, располагаются вдоль пролетов;

2) ширины поперечного прохода между этим складом и станочным отделением (не менее 4 м);

3) длины станочного отделения;

4) ширины поперечного прохода перед контрольным отделением (не менее 4 м);

5) ширины контрольного отделения и промежуточного склада, расположенных поперек пролетов здания.

Общая длина цеха должна быть кратной величине шага колонн, который для всех цехов и размеров пролетов в настоящее время принимается равным 12 м. Если длина цеха по планировке не получилась кратной величине шага, то необходимо внести поправку в планировку за счет увеличения или уменьшения размеров участков, расположенных вдоль оси пролета.

Установив, таким образом, необходимые основные размеры пролета (его ширину, высоту и шаг колонн), а также необходимое число пролетов, общую ширину и длину здания, соответствующие условиям данного производства, подбирают применительно к ним типовые строительные схемы секций и зданий, разработанные для промышленных зданий с внутренним и наружным отводом дождевой воды с кровли.

При выборе схемы нового здания необходимо стремиться к унификации объемно-планировочных и конструктивных решений промышленных зданий (рис. 9.4). Поэтому предпочтение следует отдавать зданиям прямоугольной формы с пролетами одного направления и преимущественно без перепадов высот. Пролеты цехов с повышенной высотой необходимо группировать вместе, но число высот должно быть минимальным.

На рис.9.4 даны разрезы бескрановых и крановых пролетов производственных зданий, а также пристройки для размещения административных и бытовых помещений. Здания без светоаэрационных фонарей с подвесным потолком (рис.9.4, в) применяют для термоконстантных корпусов. Межферменное пространство при этом используют для размещения воздуховодов и фильтров для систем кондиционирования. При оформлении компоновочного плана необходимо привязать конструктивные элементы здания (колонны, оси крановых рельсов и подкрановых балок) к разбивочным осям. В процессе общей компоновки корпуса, уточнения ранее принятых планировочных решений определяяют габаритные размеры и структуру производственного здания.

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

Определение пролета, шага, высоты этажа.

Унификация типовых конструкций основана на унификации конструктивных схем и размеров объемно-планировочных элементов зданий. Основными линейными размерами (параметрами здания) являются шаг, пролет и. высота этажа.

Пролетом в плане здания называют расстояние между разбивочными осями несущих стен или отдельных опор в направлении, которое соответствует пролету основной несущей конструкции перекрытия или покрытия, например, пролету фермы.

Конфигурация и размеры плана, высота и профиль промышленных зданий определяются технологическими параметрами, числом и взаимным расположением пролетов. Эти факторы, как отмечалось, зависят от технологии производства, характера выпускаемой продукции, производительности преприятия, требований санитарных норм и пр.

В размер привязки подкранового пути входит зазор (не менее 60 мм) между торцовой плоскостью крана и колоннами, а также расстояние между центром катков крана и его торцовой плоскостью, принимаемое от 125 до 500 мм в зависимости от грузоподъемности кранов. Ширину пролетов, не имеющих мостовых кранов, принимают равной расстоянию между разбивочными осями. Минимально допустимая ширина пролетов, определяемая только условиями технологии производства (габариты и характер оборудования, система его расстановки, ширина проездов и др.), не всегда экономически целесообразна.

При выборе ширины пролетов следует учитывать также тенденции развития данной отрасли промышленности, оптимальные возможности изготовления и монтажа конструкций покрытий зданий, грузоподъемность внутрицехового транспорта и т.д.

Шаг колонн (расстояние между поперечными разбивочными осями) выбирают с учетом габаритов и способа расстановки технологического оборудования, размеров выпускаемых изделий, вида внутрицеховых подъемно-транспортных средств и других факторов. Так, при крупногабаритном оборудовании и больших изделиях шаг колонн назначают возможно большим, обеспечивая помещениям технологическую гибкость.

Увеличение шага колонн в большинстве случаев повышает эффективность использования производственных площадей, но усложняет конструкции покрытия и подкрановых путей здания. Поэтому размер шага колонн всегда обосновывают технико-экономическим расчетом. Наиболее распространены шаги колонн 6 и 12 м.

Высота пролетов (расстояние от уровня пола до низа несущих конструкций покрытия) в основном зависит от технологических и санитарно-гигиенических требований. Складывается она в пролетах с мостовыми кранами из расстояния от уровня пола до верха кранового рельса н, и расстояния от рельса до низа несущих конструкций покрытия H2.

Высоту пролета предварительно определяют суммированием следующих параметров: высоты наибольшего технологического оборудования (при небольших его размерах принимают а > 2,3 м); просвета между верхом наибольшего оборудования и низом перемещаемого груза, поднятого в верхнее положение (б > 0,5 м); высоты перемещаемых грузов в транспортном положении (в); расстояния от верха транспортируемого изделия до центра крюка (г> 1 м); расстояния от центра крюка до головки рельса (зависящего от Q крана и принимаемого д = 0,05. 4,8 м); высоты крана (А = 0,5. 5,9 м); просвета между верхом крана и низом несущих конструкций покрытия (е > 0,2 м). (> больше или равно во всех случаях)

Определение высоты бескрановых пролетов или с подвесным транспортом не вызывает затруднений. Следует подчеркнуть, что из- за одного какого-либо технологического агрегата, превышающего по высоте остальное оборудование, нецелесообразно увеличивать высоту всего пролета. В таких случаях иногда решают заглубить высокий агрегат или делают над ним надстройку.

Наметив основные размеры пролетов, их подчиняют требованиям унификации.

Одноэтажные здания, как правило, проектируют с параллельно расположенными пролетами одинаковой ширины и высоты. По требованиям технологии допускается проектировать здания с пролетами взаимно перпендикулярного направления и разной унифицированной ширины.

При разной высоте параллельных пролетов перепады высот рекомендуется совмещать продольными температурными щвами, а величину понижения принимать 1,2м и более.

При назначении размеров зданий должны быть соблюдены санитарные нормы, предусматривающие на каждого рабочего не менее 15 м 3 объёма и не менее 4,5м 2 площади помещения.

В настоящее время при определении основных параметров зданий используют компьютерное моделирование. Компьютерное моделирование позволяет значительно сократить трудоемкость процесса проектирования, располагает более широкими возможностями варьирования, наглядности и получения на любой стадии нужных чертежей и изображений.

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Реконструкция и ремонт жилых зданий

Конфигурация и размеры плана, высота и профиль промышленных зданий определяются параметрами, числом и взаимным расположением пролетов. Эти факторы, как отмечалось, зависят от технологии производства, характера выпускаемой продукции, производительности предприятия, требований санитарных норм и пр. Ниже рассмотрены те компоненты, из которых складываются объемно-планировочные параметры пролетов (ширина, высота и пгаг колонн).

Ширина пролета L — расстояние между продольными разби-вочными осями — слагается из пролета мостового крана LK и удвоенного расстояния между осью рельса подкранового пути и разбивочнон осью 2 К.

Пролеты мостовых кранов увязаны с шириной пролетов и определены ГОСТом. Размер К принимают: 750 мм — при кранах Q 50 т, а также при устройстве в надкрановой части колонн прохода для об-служивания подкрановых путей. При железобетонных колоннах проходы вдоль подкрановых путей чаще располагают рядом с колоннами.

В размер привязки подкранового пути входит зазор (не менее 60 мм) между торцовой плоскостью крана и колоннами, а также расстояние между центром катков крана и его торцовой плоскостью, принимаемое от 125 до 500 мм в зависимости от грузоподъемности кранов. Ширина пролетов, не имеющих мостовых кранов, равна расстоянию между разбивочными осями.

Минимально допустимая ширина пролетов, определяемая условиями технологии производства (габариты и характер оборудования, система его расстановки, ширина проездов и др.), не всегда экономически целесообразна. Цехи, равновеликие по площади и имеющие одинаковую длину, могут быть мелко-, крупно- и большепролетными. В первом случае цех будет состоять из нескольких относительно нешироких пролетов, в последнем — из меньшего числа пролетов большой ширины. Например, при ширине 72 м цех может иметь 6 пролетов по 12 м или 4 пролета по 18 м, 3 пролета по 24 м, 2 пролета по 36 м и 1 пролет шириной 72 м. Возможны и другие сочетания при различной ширине пролетов (например, 2 пролета по 18 м плюс 3 пролета по 12 м).

При выборе ширины пролетов следует учитывать тенденции развития данной отрасли промышленности, оптимальные возможности изготовления, перевозки и монтажа конструкций покрытия здания, грузоподъемность внутрицехового транспорта и т. д.

Понятно, что большепролетные здания, имея укрупненную сетку осей, отличаются высокой универсальностью в технологическом отношении и позволяют применять для их монтажа крупноразмерные конструкции. Однако необходимо учитывать, что подвесные краны утяжеляют несущие конструкции, а крупнопролетные мостовые краны имеют большие габариты. Окончательный выбор ширины пролетов делают на основе сравнительных технико-экономических расчетов.

Шаг колонн (расстояние между поперечными разбивочными осями) выбирают с учетом габаритов и способа расстановки технологического оборудования, размеров выпускаемых изделий, вида внутрицеховых подъемно-транспортных средств и других факторов. Так, при крупногабаритном оборудовании и больших изделиях шаг колонн назначают по возможности большим, обеспечивая тем самым помещениям технологическую гибкость.

Увеличение шага колонн в большинстве случаев повышает эффективность использования производственных площадей, но усложняет конструкции покрытия и подкрановых путей здания. Поэтому размер шага колонн, увязывая с технологическими требованиями, всегда обосновывают технико-экономическим расчетом. Наиболее распространены шаги колонн 6 и 12 м.

Высота пролетов (расстояние от уровня пола до низа несущих конструкций покрытия) зависит от технологических, санитарно-гигиени-ческих и экономических требований. Складывается она в пролетах с мостовыми кранами из расстояния от уровня пола до верха кранового рельса Hi и расстояния от рельса до низа несущих конструкций покрытия Я2.

Высоту пролета предварительно определяют суммированием следующих величин: высоты наибольшего технологического оборудования (при небольших его размерах принимают 2,3 м); просвета между верхом наибольшего оборудования и низом перемещаемого груза, поднятого в верхнее положение (6^0,5 м); высоты перемещаемых грузов в транспортном положении (в); расстояния от верха транспортируемого изделия до центра крюка м); расстояния от центра крюка до головки рельса (зависящего от Q крана и принимаемого д = 0,05—4,8 м); высоты крана (А = 0,5—5,9 м) и просвета между верхом крана и низом несущих конструкций покрытия (е-0,1 м).

Определение высоты пролетов бескрановых или с подвесным транспортом не вызывает затруднений. Следует подчеркнуть, что из-за одного какого-либо технологического агрегата, превышающего по высоте остальное оборудование, нецелесообразно увеличивать высоту всего пролета. В таких случаях иногда решают заглубить высокий агрегат или надстраивают над ним башню.

Длину пролетов, которая, как правило, является и длиной цеха, определяют графическим способом — путем расстановки макетов технологического оборудования с соблюдением ширины проездов и проходов или аналитическим способом — делением общей площади цеха, подсчитанной с учетом мощности предприятия, на принятую ширину (как сумму ширины всех пролетов).

Наметив основные размеры пролетов с учетом отмеченных выше требований, выбирают применительно к ним габаритные схемы и разработанные на их основе унифицированные типовые секции.

Одноэтажные здания, как правило, проектируют с параллельно расположенными пролетами одинаковой ширины и высоты. В соответствии с требованиями технологии допускается проектировать здания с пролетами взаимно перпендикулярного направления и разной унифицированной ширины.

При технологической и подтвержденной расчетами экономической целесообразности понижения части параллельных пролетов перепады высот рекомендуется совмещать с продольными температурными швами, а величину понижения принимать краткой 0,6 м (но не менее 1,2 м).

Устраивать перепады целесообразно в тех зданиях, низкие пролеты которых отводят под заготовительные отделения, а высокие — под сборочные. При этом в месте перепада высот пролетов применяют ленточное остекление, что позволяет уменьшить размеры световых фонарей.

При назначении размеров зданий должны быть соблюдены санитарные нормы, предусматривающие на каждого рабочего не менее 15 м3 объема и не менее 4,5 м2 площади помещения.

Многовариантность технологических компоновок, предлагаемая при обсуждении проекта специалистами, при обычном проектировании требует массы чертежей. При макетном проектировании эти неудобства отсутствуют и надобность в непроизводительных графических работах отпадает, так как любой предлагаемый вариант получают перестановкой макетов или шаблонов оборудования.

Макетный метод компоновки оборудования с использованием макетов или шаблонов дает возможность упростить решение технических узлов, повысить качество проектов, сократить количество ошибок и время оформления чертежей, получить наглядное представление о технологическом процессе и добиться значительной экономии.

Сущность макетного проектирования состоит в следующем. В определенном масштабе (1 :20—1 : 50) из легкообрабатываемой пластмассы изготовляют макеты станков и агрегатов, зданий и сооружений. Макеты собирают на моделировочных столах с координатной сеткой. Собранные макеты представляют в миниатюре цех перед сдачей в эксплуатацию.

В случае проектирования невысоких зданий большой площади часто вместо макетного метода применяют способ компоновки оборудования с помощью двухкоординатных габаритных шаблонов, изготовляемых из картона, фанеры или листовой пластмассы. Законченный по методу непрозрачных шаблонов макет фотографируется, после чего на фотографию наносят размеры, надписи и масштаб. Полученный чертеж отвечает требованиям, предъявляемым к обычному рабочему чертежу.

Навигация:

Главная → Все категории → Реконструкция и ремонт жилых зданий