Что такое вращающаяся печь

Вращающаяся печь (Википедия)

Барабанная печь, барабанная вращающаяся печь, трубчатая печь — промышленная печь для обжига и сушки сырья и полупродуктов. Барабанная вращательная печь имеет форму горизонтально расположенного цилиндра диаметром 1,2…5 м и длиной 18…200 м. Печь медленно вращается вокруг оси. Назначение — для физико-химической обработки сыпучих материалов. Как правило топливо сжигается внутри печи. Менее распространены косвенный нагрев (через стенку муфеля) и комбинированный нагрев обрабатываемого материала.

Во вращающейся печи сжигаются пылевидное, твёрдое, жидкое или газообразное топливо. Как правило природный газ. Как правило в печи греющие газы движутся навстречу обрабатываемому материалу (противоток). Менее распространены печи с параллельным током газов и материала.

Назначение

Конструкция

Печь состоит из горизонтально расположенного цилиндрического кожуха (барабана), футерованного изнутри огнеупорным кирпичом, опорных устройств и привода, головок — топочной и газоотводящей и холодильника.

Барабанные печи могут иметь перегребающие и теплообменные устройства, а также специальные устройства для подачи твердых и газообразных материалов в отдельные зоны печи через отверстия в кожухе.

Кожух обычно глухой по всей длине, сварен из листового железа толщиной 10. 30 мм. Иногда диаметр изменяют по длине печи. При большом диаметре кожух усиливают кольцами жесткости.

Изнутри кожух футерован шамотным, магнезитовым или высокоглиноземистым кирпичом.

Снаружи кожуха проложен теплоизоляционный слой. Толщина футеровки обычно 200. 300 мм, толщина теплоизоляции 10. 30 мм. Снаружи кожуха закреплены опорные стальные бандажи и большая венцовая шестерня. Бандажи опираются на ролики. Печь со скоростью 0,6. 2 об/мин вращается. Мощность электродвигателя 40. 1000 кВт.

Принцип работы

Печь – это цилиндрическая ёмкость, слегка наклонённая по горизонтали, которая медленно вращается по своей оси. Вещество, которое будет обрабатываться, подаётся в верхний конец барабана. В то время как печь вращается, вещество плавно опускается в нижний конец и подвергается смешиванию и перемешиванию. Горячие газы проходят по печи, иногда в том же направлении, что и обрабатываемое вещество (параллельно), но обычно в противоположном обратном направлении. Горячие газы могут появляться в выносной топке, либо образуются от внутреннего пламени в печи. Это пламя выходит из трубы форсунки (печной форсунки), которая работает как горелка Бунзена. Топливом для этого может быть газ, масло, размельченный нефтяной кокс или молотый уголь.

Трубчатые вращающиеся печи

Для термической обработки сыпучих материалов мелкого дробления без их расплавления применяются трубчатые вращающиеся печи. В большинстве своем они представляют собой длинную трубу из устойчивых к высоким температурам материалов, внутри которых, чаще всего встречно-параллельно, движется обрабатываемый материал и горячие газы.

Труба имеет наклон, из-за чего, при вращении, частички нагреваемого материала (шихты) поднимаются на небольшую высоту, падают, сдвигаются вниз. В процессе передвижения по трубе, шихта перемешивается, из-за чего каждая частичка равномерно нагревается. Дополнительное тепло материал получает от разогретого корпуса печи.

Трубчатые печи благодаря высокому коэффициенту теплообмена между продуктами сгорания топлива и нагреваемым веществом нашли широкое применение в различных производственных процессах. С их помощью производится сушка материала с удалением химически связанной влаги. В трубчатых печах производят спекание различных веществ с целью создания новых материалов. Подобные устройства незаменимы в металлургии, для обработки глинозема (спекание и кальцинация) в процессе производства алюминия.

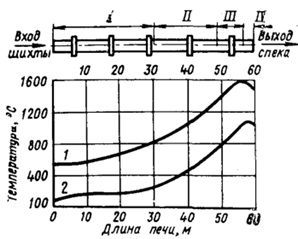

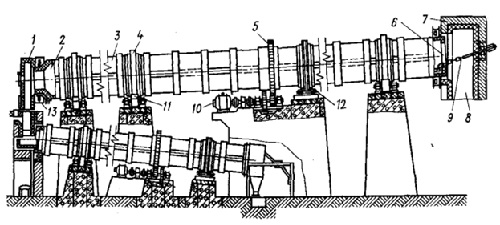

Рис. 1 – Печь для спекания бокситов

Классическим примером трубчатой вращающейся печи является печь, предназначенная для спекания бокситов – материала, содержащего алюминий. Печь состоит из нескольких основных узлов:

— барабан;

— механизм, обеспечивающий вращение;

— опоры роликового типа;

— топливная головка;

— загрузочная камера.

Основной составляющей печи является вращающийся барабан. Его диаметр может варьироваться в пределах от 2 до 3,8 м, длина может достигать 150 м. Барабан футеруется кирпичом. Для футеровки применяется высокоглиноземный или шамотный кирпич.

Нагреваемый материал, шихта, в сухом или насыщенном влагой (40-42%) виде помещается в верхнюю (холодную) камеру. В результате вращения печи шихта медленно движется к нижнему (горячему) концу. В то же время снизу поднимаются продукты горения топлива, высушивая и спекая материал. Продукт спекания, так называемый «спек» достигая нижнего конца трубы, высыпается в охладитель, расположенный под вращающейся печью.

Охладитель (холодильник) конструктивно выполнен в виде барабана длиной до 30 м, с внутренним диаметром до 2,5 м. Внутри охладителя спек охлаждается набегающим потоком воздуха или потоками воды, которой поливают барабан. В случае воздушного охлаждения, нагретый воздух направляется в печь, оптимизируя процесс сжигания топлива, что позволяет значительно увеличить КПД печи.

Топливом для печей может служить природный газ, мазут, угольная пыль. Камера с горелками или форсунками располагается у нижнего конца печи. Отработанные газы проходят несколько степеней очистки, прежде чем быть выброшенными в дымовые трубы. Они направляются в камеры, улавливающие пыль, минуя несколько электрофильтров.

Подготовленная и загруженная печь имеет очень большую массу. К примеру, полная масса печи с барабаном, длиной 70 м может достигать 400 т. Для того чтобы поддерживать трубу и обеспечивать ей возможность вращения используют специальные бандажи, опоясывающие кожух печи. Функцию опоры выполняют ролики, установленные на подшипниках качения.

Вращение барабана осуществляется с помощью мотора. Усилие передается через редуктор на венцовую шестерню, закрепленную на корпусе барабана. Частота вращения может регулироваться и, как правило, составляет от 0,6 до 2 оборотов в минуту.

Монтируется печь под углом к горизонтали. Угол составляет от 3 до 6 %. Для того чтобы не допустить смещения конструкции под воздействием собственного веса применяют упорные ролики. Их размещают горизонтально, бандажи упираются в них сбоку.

Нижний (2) горячий конец барабана присоединяется к топливной головке. Там же расположен канал по которому спек ссыпается в холодильник. Для удобства эксплуатации, топливная головка откатная. Барабан от топливной камеры отделяют лабиринтным уплотнением. Оно представляет собой вращающийся в коробке диск с отверстиями для форсунок.

Холодный (верхний) конец барабана подсоединен к загрузочной камере. Для загрузки сухой шихты используют жесткий патрубок. Жидкую пульпу сливают или распыляют с помощью форсунок. Чтобы избежать слеживания шихты, загрузочная камера оборудована специальным отбойником. Он представляет собой болванку (груз) из стали, висящую на гибком подвесе (цепи). Во время вращения барабана груз раскачивается, разбивая слежавшийся материал.

Рис. 2 – Тепловой баланс печи

Рассматривая график температурных показателей барабана можно выделить четыре участка со схожими характеристиками. Выделяют основные участки:

— зона сушки;

— зона кальцинации;

— зона спекания;

— зона охлаждения.

Самая высокая температура поддерживается в зоне спекания. Она может подниматься до 1600 °С. Температура отработанных газов на верхнем конце барабана печи снижается до 400-500 °С. Поддержание такого температурного режима гарантирует хорошее спекание и эффективную работу очищающих фильтров.

Расчетное количество тепла на килограмм спека должно находиться в пределах 6300 – 7100 кДж. Производительность, в случае использовании мокрой бокситовой шихты, будет составлять 12 и более тонн спека в час.

Что такое вращающаяся печь

Конструкции печей. Вращающиеся печи для мокрого и сухого способов производства клинкера аналогичны по конструктивным решениям.

Вращающаяся печь СМЦ-402 (рис. 1.5) размером 5Х185м имеет цельносварной тонкостенный трубчатый корпус, опирающийся на неподвижные опоры. Торцами корпус входит в две неподвижные головки; загрузочную и разгрузочную. В мзетах опор на корпусе смонтированы стальные бандажи, лежащие на роликах, свободно вращающихся в подшипниках, ось которых параллельна оси вращения корпуса печи. Рамы, на которых укреплены опоры, залиты бетоном. Для обеспечения движения в печи обжигаемого материала корпус имеет уклон 4% (от загрузочной части к разгрузочной).

Для предотвращения осевых смещений корпуса вследствие его наклона и температурных расширений на фундаменте монтируют гидравлические упоры 4, позволяющие смещать печь вдоль оси на некоторое расстояние, затем медленно возвращать ее в прежнее положение. Гидроупоры обеспечивают равномерный износ рабочих поверхностей бандажей и роликов опор.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Бандажи представляют собой кольца с внутренним диаметром несколько большим, чем наружный диаметр посадочной поверхности на корпусе. Бандаж надевается на обечайки через прокладки с зазором 10…15 мм, изменяющимся по температурным зонам печи. Зазор рассчитан так, чтобы по мере разогрева корпуса и его расширения в радиальном направлении зазор уменьшался и бандаж оказывался в плотном, беззазорном соединении с корпусом. В последние годы печи оснащаются более совершенными вварными бандажами.

Печь приводится во вращение от двух электродвигателей, соединенных муфтами с редукторами, передающими вращение ведущим подвенцовым шестерням. Венцовая шестерня крепится к корпусу на шарнирных подвесках.

Внутри корпус печи футерован с целью защиты его от воздействия высокой температуры. Разгрузочный конец печи облицован фасонными отливками из жаропрочной стали.

Первой по ходу движения материала в печи находится зона испарения, имеющаяся только у печей для обжига клинкера по мокрому способу. Она оснащена завесой из отрезков кругло-звенных цепей, свободно висящих или подвешенных за оба конца со стрелой провеса, достигающей почти оси вращения корпуса печи. Проходящие газы нагревают цепи, которые передают тепло шламу. Применение цепей вызвано необходимостью увеличить поверхность теплообмена между потоком горячих газов и обжигаемым материалом. Материал в зоне испарения нагревается до 150…200 °С.

За зоной испарения следует зона подогрева (дегидратации), в которой из шлама удаляются остатки свободной и связанной влаги. Температура высушенного материала, утратившего пластические свойства и превратившегося в порошкообразную массу, повышается до 500…600 °С. Для ускорения теплообмена в этой зоне установлен цепной теплообменник, представляющий собой цепи, подвешенные за оба конца с небольшой (0,5 м) стрелой провеса. Эти гирлянды цепей располагаются по пологой винтовой линии и увеличивают поверхность теплообмена. Количество их определяется свойством обжигаемого сырья.

Зоны испарения и дегидратации занимают 50…60% длины печи.

В следующей зоне — зоне декарбонизации происходит распад СаС03 с выделением больших количеств углекислого газа (СОа) и извести (СаО), находящейся в тонкодисперсном состоянии. Последняя взаимодействует (оставаясь в твердой фазе) с соединениями кремнезема (Si02), алюминия, железа, магния, и в конце зоны при температуре 950 °С образуются крупные гранулы материала.

За зоной декарбонизации следует зона экзотермических реакций, в которой образуется большая часть белита — двухкальциевого силиката 2Ca0Si03, являющегося основным материалом при получении клинкера. Реакции, идущие все еще в твердой фазе, сопровождаются выделением теплоты, и температура материала повышается до 1350 °С. Зоны декарбонизации и экзотермических реакций занимают 25…30% длины печи.

Последней активной зоной является зона спекания, в которой материал нагревается до 1450… 1500 °С, а температура газов в зависимости от вида сжигаемого в этой зоне топлива и коэффициента избытка воздуха достигает 1750 °С. Материал переходит в размягченное состояние и частично плавится. В зоне спекания заканчивается обжиг материала с превращением его в алит (трехкальциевый силикат 3Ca0Si02). В конце зоны спекания под влиянием поступающего в печь воздуха из холодильника (так называемого вторичного воздуха) температура материала снижается до 1350… 1300 °С и выпадает кристаллический алит, т. е. образуется клинкер. Последнюю технологическую зону, в которой температура материала снижается, называют зоной охлаждения.

Рис. 1.5. Вращающаяся печь СМЦ-402

Рис. 1.6. Схема установки вращающейся печи для обжима клинкера сухим способом с декарбонизатором

Рис. 1.7. Роликоопора вращающихся печей

Печь для обжига клинкера сухим способом (рис. 1.6) содержит концевой и запечный дымососы, циклонный теплообменник с декарбониза-тором и собственно вращающуюся печь.

Нагрузка от корпуса вращающейся печи с огнеупорной футеровкой 6 и обжигаемого материала передается через кольцевые бандажи на опоры (рис. 1.7), которые монтируют на строительном основании печи — железобетонном фундаменте. Опора содержит фундаментную раму, по два опорных блока, каждый из которых состоит из опорного ролика и двух подшипниковых узлов, смонтированных в корпусах. Опорный ролик оснащен подшипниками качения, воспринимающими радиальную нагрузку. Одна из цапф опорного ролика в осевом направлении фиксируется в корпусе подшипника с помощью упорных подшипников. Смазка подшипников — жидкостная, смазывание циркуляционное от индивидуальной смазочной системы.

Привод печи в зависимости от общей потребляемой мощности одно- или двусторонний; в первом случае его устанавливают с одной стороны печи, во втором— с двух сторон. Привод включает зубчатое колесо (зубчатый венец), шестерню (подвенцовую), главный и вспомогательный электродвигатели и редукторы (рис. 1.8).

В рабочем режиме печь вращается при включенном главном электродвигателе и отключенном вспомогательном. При ремонтных и футеровочных работах печь вращается с малой скоростью от вспомогательного электродвигателя (главный электродвигатель отключается, а муфта между вспомогательным и главным редукторами включается). На быстроходном валу вспомогательного редуктора устанавливают тормоз, который служит для остановки, фиксации печи в каком-либо положении.

Зубчатое колесо крепят йа корпусе печи различными способами, но с учетом необходимости компенсации тепловых радиальных расширении корпуса печи.

Рис. 1.8. Двусторонний привод вращающейся печи

Для плавного пуска и регулирования угловой скорости печи в широком диапазоне в приводе применяют главные электродвигатели постоянного тока, питание которых осуществляется от индивидуальных тиристорных преобразователей.

Смазывание зубчатых колес главного редуктора и подшипников качения шестерни производится от отдельной жидкостной смазочной станции, смазывание зацепления зубчатого колеса и шестерни — от жидкостной станции периодического действия.

Составной частью печей для производства цемента сухим способом являются запечные циклонные или шахтно-циклонные теплообменники и декарбонизатор.

Циклонный теплообменник обеспечивает предварительную тепловую обработку сырьевой муки перед поступлением ее в печь за счет теплоты дымовых газов, образующихся в ней при сжигании топлива. Теплообменник состоит из одной или двух параллельных ветвей циклонов, установленных по высоте в четыре или пять ступеней, соединенных между собой газоходами; для перепуска материала из одной ступени в другую в нижней разгрузочной части каждого циклона имеется течка, подсоединяемая к газоходу, отводящему пылегазовую смесь из нижерасположенного циклона в вышерасположенный.

Принцип работы циклонного теплообменника заключается в следующем (рис. 1.9).

Холодная сырьевая смесь подается в газоходы, соединяющие циклон третьей ступени с циклоном четвертой ступени, подхватывается горячим газовым потоком; сырьевая мука при этом нагревается, а газы охлаждаются. Нагретая сырьевая мука выделяется из пылегазового потока в циклонах четвертой ступени и по перепускным течкам ссыпается из них в газоход, соединяющий циклон второй ступени с циклоном третьей ступени. Далее цикл осаждения муки в циклонах и подачи ее в газоходы повторяется по остальным трем ступеням циклонов. В итоге из теплообменника из циклонов первой ступени предварительно нагретая до 800—900 °С сырьевая мука поступает во вращающуюся печь.

Горячие дымовые газы, образовавшиеся в результате горения технологического топлива во вращающейся печи, со взвешенной в них сырьевой мукой поступают в циклон первой ступени, где газы отделяются от муки и просасываются по газоходу в циклон второй ступени. На этом тракте газы обогащаются сырьевой мукой, поступающей из циклона третьей ступени. Далее цикл отделения газов от муки в циклонах и распыления в газах муки в газоходах повторяются по остальным ступеням теплообменника. В результате газы охлаждаются и на выходе из циклонов четвертой ступени имеют температуру около 330 °С.

Рис. 1.10. Циклонный теплообменник печи размером 4,5X80 м:

1 — вращающаяся печь; 2 — циклон первой ступени; 3 — газоход первой ступени; 4 —. реактор-декарбонизатор; 5 — течка циклона второй ступени; 6 — циклон второй ступени? 7 — футеровка; 8 — газоход третьей ступени; 9 — циклон третьей ступени; 10 — газоход четвертой ступени; 11 — патрубок для подачи сырьевой муки в циклонный теплообменник; 12 — газоход для отвода газов в запечный дымосос; 13 — розжиговый клапан; 14 — коллектор; 15 — циклон четвертой ступени; 16 — течка циклона четвертой ступени; 17 — течка циклона третьей ступени; 18 — газоход второй ступени; 19 — течка циклона первой ступени

Все циклоны, газоходы и перепускные течки выполнены сварными из листовой стали, изнутри футерованы огнеупорным материалом для максимального уменьшения тепловых потерь в окружающую среду и предохранения от перегрева металлических стенок. Футеровку можно выполнять из жаропрочного бетона, из огнеупорного кирпича или их сочетания. Для удержания футеровки металлические стенки элементов циклонного теплообменника оснащают с внутренней стороны поддерживающими полками, анкерными и другими необходимыми деталями.

Каждый циклон имеет цилиндрическую и конусную части, крышку. Нижнюю суженную разгрузочную часть циклона соединяют с перепускной течкой. В центре крышки предусматривают отверстие для подсоединения газохода к расположенному выше циклону; пылегазовая смесь от расположенного ниже циклона подводится через тангенциальный входной патрубок. Циклоны снабжены ремонтными люками, лючками для очистки стенок от возможных налипаний пыли, а также для установки контрольно-измерительных приборов.

На вертикальных участках газоходов устанавливают линзовые компенсаторы для предотвращения деформации и коробления элементов газоходов и циклонов при их тепловом расширении и удлинении.

В крышках циклонов закрепляют цилиндрические нефутерованные выходные патрубки из жаропрочной стали, они входят внутрь циклонов по их оси и служат для лучшего формирования спирально-кругового потока пыле-газовой смеси в циклоне.

В газоходах также выполняют ремонтные люки, лючки для установки контрольно-измерительных приборов.

Для повышения эффективности циклонов как пылеулавливающих аппаратов, сведения к минимуму подсосов газов в них по течкам из расположен^ ных ниже циклонов все перепускные течки оснащают гравитационными за-творами-мигалками, клапаны которых открываются только в те моменты, когда накопившийся в них материал сможет преодолеть силу грузов, закрывающих клапаны.

На прямолинейных участках течек устанавливают линзовые компенсаторы.

В газоходах в местах поступления материала из течек на пути его потока закрепляют рассекатели, которые способствуют лучшему распылению, распределению материала по сечению газоходов, лучшему теплообмену между газами и сырьевой мукой.

На газоходе, соединяющем циклоны третьей и четвертой ступеней, размещают розжиговый клапан, который состоит из вертикальной трубы, закрепленной на перекрытии строительной «этажерки», а также собственно клапана, расположенного в верхней части трубы и имеющего тросовый привод.

Клапан нормально закрыт и открывается только во время розжигов печи, когда в неустановившемся режиме работы дымовые газы сбрасываются в окружающую среду не при помощи запечного дымососа, а через клапан.

При нормальной работе газы из циклонов четвертой ступени по нисходящему газоходу поступают в запечный дымосос и затем либо в сырьевой помольный агрегат, либо непосредственно в запечный электрофильтр через установку для охлаждения и увлажнения газов.

Циклоны и газоходы оснащают кронштейнами, которыми они опираются на перекрытия строительной «этажерки».

Устройство и работа вращающихся печей.

Основной элемент вращающейся печи – металлический барабан. Он сваривается из листового железа толщиной 20 – 30 мм. Как правило, диаметр печи по всей длине одинаков, но в некоторых для изменения скорости движения материала в отдельных зонах при неизменном уклоне диаметр барабана изменяется. Внутри барабан футеруется высокоглинозёмистым или шамотным кирпичом ( толщина футеровки 200 – 300 мм ). Между металлическим кожухом печи и огнеупорной кладкой обычно закладывается тонкий теплоизоляционный слой (10 – 30 мм). Общий вид печи представлен на рисунке (3).

На наружной поверхности барабана закрепляются опорные, стальные бандажи в виде неразрывных колец шириной 400 – 800 мм. Каждый бандаж опирается на ролики, ширина которых на 50 – 110 мм больше ширины бандажа. Опорные ролики установлены на массивных стальных плитах, на железобетонных фундаментах таким образом, что барабан печи имеет небольшой уклон 2 – 3.5 % от его длины. Это обеспечивает перемещение материала внутри печи при вращении барабана. Барабан печи при вращении испытывает напряжение на изгиб между опорами барабана. Их допустимая величина определяет выбор толщины корпуса барабана, диаметр печи, расстояние между опорами, которое может достигать 30 м.

Барабан вращается вокруг своей оси со скоростью 0.6 –2.0 об./мин. При вращении печи барабан «катается» по опорным роликам. Чтобы удержать наклонно расположенную печь от соскальзывания с опорных роликов, их оси устанавливают под небольшим уклоном по отношению к продольной оси печи (от 0 0 10` до 0 0 45`). Величина угла разворота опорных роликов зависит от веса печи, угла наклона барабана и его диаметра. Расположение печи в продольном направлении фиксируется автоматически при помощи специальных упорных роликов с гидроприводами, которые сообщают печи возвратно-поступательное движение с двойным ходом на 50 –100 мм за сутки. Эти ролики фиксируют положение печи вдоль её оси и, следовательно, зацепление венцовой шестерни. Для остановки вращения печи служит электромагнитный фрикционный тормоз.

Топливосжигающие устройства устанавливаются в головной части барабана. Головка печи состоит из топочной камеры, устройства для выгрузки материала и уплотнительного устройства, перекрывающего щель между вращающимся барабаном и неподвижной топочной камерой. К головке примыкает устье канала, через который полупродукт при помощи течки пересыпается в холодильник.

Уплотнительные устройства имеют существенное значение для эффективной работы как самой печи, так и холодильника. Это устройство может быть выполнено в виде, входящих, в друг друга лабиринтных колец приваренных к корпусу и к головки печи. Холодный воздух, попадающий в кольцевой канал лабиринтного уплотнения, отсасывается из него вентилятором, что предотвращает попадание воздуха в печь.

Другая конструкция уплотнительного устройства состоит из двух трущихся друг о друга шлифовальных колец, одно из которых устанавливается на печи, а другое прикреплено к головке печи.

Противоположная часть печи состоит из газоотводящей камеры, загрузочного устройства и уплотнения. Материал загружается в печь либо в виде сухой, но чаще всего гранулированной шихты, либо в виде пульпы с содержанием влаги 40 –42 %.

Бокситовая шихта загружается распылением с помощью пульповых форсунок. Из форсунки пульпа выбрасывается через сопло в виде мелких капель. Длина распыления составляет обычно 10 – 12 м. На каждую печь устанавливают три-пять пульповых форсунок. Форсунки закрепляют на специальном металлическом щите, заделанном в кладку газоотводящей камеры, и вдвигают в печь примерно на 0.5 м. Угол их поворота относительно оси печи можно регулировать. Большую часть форсунок помещают в нижней части сечения печи под углом к её оси, для того чтобы увеличить дальность и продолжительность полёта материала, а, следовательно, количество получаемого им тепла. Эффективность теплообмена повышается с увеличением тонкости распыления пульпы, однако, при этом значительно возрастает унос материала из печи, что является одним из недостатков данного способа загрузки. Необходимо постоянно контролировать работу форсунок и периодически их прочищать. Сопла форсунок изготовляются из твёрдых сплавов и по мере износа заменяются.

Для предотвращения пылеобразования при подачи влажной шихты на внутренние стенки барабана монтируется отбойное устройство в виде связки рельсов длинной 10 –12 м, закреплённых цепью при помощи специальных шарниров в холодной части печи. Для того, чтобы улучшить теплоиспользование, в зонах сушки и подогрева устанавливают внутренние теплообменные устройства.

Наиболее эффективными перегребающими теплообменными устройствами являются цепные завесы, которые обычно выполняются из цепей с круглыми звеньями. Применяют два способа занавески цепей: гирляндами (рис. 4а) и свободными концами (рис. 4б).

Рис. 4. Схема подвески цепей гирляндами (а) и свободными концами (б).

Цепная завеса влияет не только на теплообмен, но и на улавливание пыли, стойкость футеровки и образование настылей.

Ячейковые теплообменники (рис.5) выполняются из жаростойких сплавов. Они монтируются из литых полок длиной 250 – 400 мм с направляющими рёбрами, которые способствуют перемешиванию материала. Эти теплообменники при сохранении неизменной производительности печи снижают температуру отходящих газов и удельный расход тепла. Их установка сокращает свободное поперечное сечение печи, что приводит к возрастанию скорости газов и в результате к увеличению уноса материала.

Рис. 5. Схема ячейкового теплообменника.

Вращающиеся печи работают по принципу противотока. Загружаемые в барабан материалы двигаются от газоотводящей головки к топочной, а дымовые газы в обратном направлении.

Производительность вращающейся печи, а также удельный расход тепла в ней зависит не только от её размеров, наклона, скорости вращения, теплообменных устройств и др. конструктивных характеристик, но и от режима работы печи, т.к. при неизменном коэффициенте расхода воздуха он в основном определяется расходом сырья и тепла в единицу времени.

Холодильники ТВП охлаждают бокситовый спёк и подогревают воздух необходимый для горения топлива. Высокое качество спёка достигается при медленном его охлаждении до температур 600 – 700 0 С. Дальнейшее охлаждение может производиться с любой скоростью.

В данной схеме используем холодильник кипящего слоя. Он представляет собой камеру прямоугольного поперечного сечения, футерованную внутри шамотным кирпичом (рис. 4). В конструкции предусматривается шамотоотделительная камера, находящаяся под загрузочной шахтой. В шамотоотделителе при подаче воздуха через равномерно расположенные по сечению аэрирующие трубки происходит очистка глинозёма от огнеупорного боя, крошки и прочих продуктов истирания шамотного кирпича. Это позволяет повысить качество глинозёма. Холодильник имеет несколько самостоятельных воздушных камер. Специальная конструкция воздухораспределительной решетки обеспечивает равномерное распределение воздуха в воздухораспределительных камерах, компенсацию температурных расширений и исключает просыпание глинозёма в воздушные камеры.

Конструкция холодильника обеспечивает нагрев воздуха, поступающего в печь на горение топлива, до 600 0 С, в результате чего снижается удельный расход топлива на 15 – 18 %; охлаждение температуры 80 – 100 0 С; отделение крупнозернистых механических включений из охлаждаемого глинозёма; повышение производительности действующих печей на 12 – 15 % (при замене холодильников барабанного типа); возможность создания холодильников различных габаритов.

Конструкция холодильника позволяет собрать его непосредственно на месте установки и эксплуатировать агрегат вне производственных помещений в любых климатических условиях.

Рис. 6. Холодильник кипящего слоя.

1. – подина, имеющая колпачки для подачи воздуха в холодильник;

2. – отверстие для подачи холодного воздуха;

4. – вертикальная шахта для загрузки глинозёма;