Что такое волнистость поверхности

Параметры качества деталей — волнистость и шероховатость

Волнистость поверхности деталей

Волнистостью называется отклонение от прямолинейности или любой заданной формы поверхности, имеющее характер периодических возвышений и впадин с относительно большими шагами.

Допуск на волнистость назначается на максимальную высоту волны на длине измерения не менее 10 мм.

Разграничение неровностей на волнистость и шероховатость носит условный характер. Критерием разграничения является отношение длины шага к высоте волны l/H. Для волнистости l/H = 51…1000, а для шероховатости l/H = 0…50.

При обработке деталей волны на поверхности могут образовываться в двух взаимно перпендикулярных направлениях. В этой связи различают продольную и поперечную волнистость. Возникает волнистость в результате вибраций системы ДИСП, неравномерности подачи инструмента, неправильной заправки шлифовального круга и др.

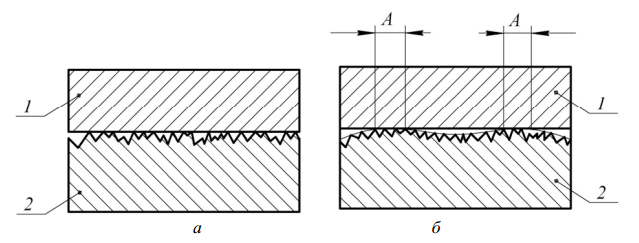

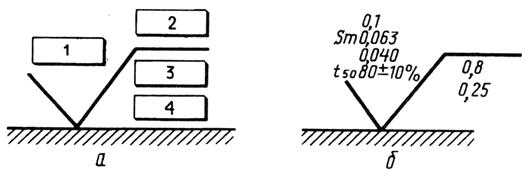

Износостойкость сопрягаемых деталей в значительной степени зависит от волнистости. Это главным образом связано с тем, что наличие волны приводит к уменьшению опорной поверхности детали (рис. 1). Износ поверхностей начинается с вершин микронеровностей на участках А (рис. 1,б), что и определяет интенсивность изнашивания.

Рис. 1. Сопряжение идеальной поверхности 1 с поверхностью 2, имеющей: а – только микронеровности; б – волнистость, покрытую микронеровностями

Значительный износ изменяет расчетные значения зазоров и натягов. Это, в свою очередь, приводит к возникновению динамических нагрузок. Поэтому волнистость рабочих поверхностей предопределяет высокий уровень вибрации, например в подшипниковых узлах, и, как следствие, их малый ресурс.

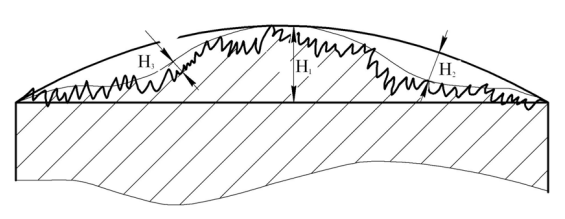

Волнистость можно рассматривать как отклонение формы второго порядка, а шероховатость – как отклонение формы третьего порядка (рис. 2).

Рис. 2. Схема отклонений формы в продольном сечении детали: h2 – бочкообразность; H2 – волнистость; H3 – шероховатость

Шероховатость поверхности деталей

Одной из важных геометрических характеристик детали, определяющих безотказность работы, является шероховатость поверхности. Шероховатостью поверхности называется совокупность неровностей на рассматриваемой поверхности с относительно малыми шагами, образующая микрорельеф поверхности. По профилю шероховатости на длине l базовой линии оценивают ее параметры. Отношение шага неровностей к их высоте для шероховатости не превышает 50. Шероховатость поверхности ухудшает качественные показатели работы деталей. В подвижных соединениях она приводит к преждевременному износу поверхностей, так как при работе деталей металлические гребешки срезаются и стираются, продукты износа смешиваются с маслом и ускоряют процесс изнашивания поверхностей. В неподвижных соединениях шероховатость ослабляет их статическую прочность. Кроме того, шероховатость ухудшает герметичность соединений и коррозионную стойкость изделий.

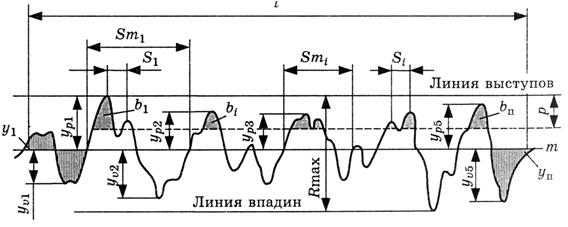

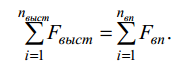

Для количественной оценки шероховатости в основном используют два высотных показателя: среднеарифметическое отклонение профиля Ra и средняя высота шероховатости Rz. Для их определения через кривую, описывающую профиль шероховатости, проводят прямую (рис. 3), которая делит выступы и впадины так, что сумма площадей выступов Fвыст равна сумме площадей впадин Fвп. Такая прямая называется средней линией. Условие средней линии записывается формулой

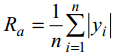

Сумма расстояний от средней линии до отдельных точек профиля yi, делённая на их количество, называется средним арифметическим отклонением профиля Ra:

и обозначается

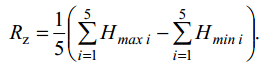

Вторым высотным параметром шероховатости является средняя высота шероховатости Rz, определяемая как среднее расстояние между пятью точками выступов и пятью точками впадин:

Отсчёт расстояний ведётся от линии, параллельной средней линии. Средняя высота шероховатости обозначается

Параметры Ra и Rz имеют размерность в микрометрах и назначаются из геометрического ряда со знаменателем 2. Высотные параметры Ra и Rz являются основными при оценке шероховатости. Параметр Rz рекомендуется применять для поверхностей с большой (Rz > 20 мкм) и малой (Rz Просмотров: 1 284

Шероховатость и волнистость поверхности

Шероховатость поверхности – совокупность неровностей с относительно малыми шагами на базовой длине.

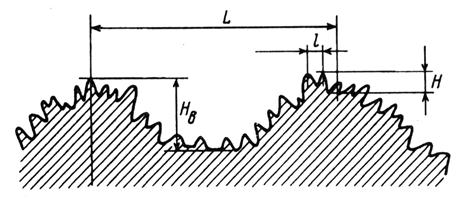

Волнистость поверхности – совокупность периодически чередующихся неровностей, у которых расстояние между смежными возвышенностями или впадинами превышает базовую длину (рис. 3).

Рис. 3. Схема, иллюстрирующая шероховатость и волнистость

Шероховатость и волнистость взаимосвязаны с точностью размеров детали. Разграничением понятий шероховатости и волнистости является отношение шага к высоте неровностей:

для шероховатости L/H

где n – число выбранных точек профиля на базовой длине.

Рис. 4. Профилограмма поверхности для определения шероховатости

Средний шаг местных выступов профиля S – среднее значение шагов местных выступов профиля, находящихся в пределах базовой длины:

где

Опорная длина профиля – сумма длин отрезков, отсекаемых на заданном уровне р, в материале профиля линией, параллельной средней линии, в пределах базовой длины.

Числовые значения уровня сечения р указываются в % от Rmax.

Диапазоны колебаний параметров:

Параметр Ra является предпочтительным, так как при определении параметра Rz в зависимости от формы профиля в некоторых случаях возникают проблемы в связи с тем, что имеется меньше пяти выступов или впадин профиля на базовой длине. Кроме того, параметр Rа более точно определяет шероховатость, так как является интегральным. Шероховатость поверхности чаще всего оценивают параметром Rа.

Величины Sm и tР характеризуют форму микронеровностей и предопределяют износостойкость и контактную деформацию сопряженных деталей. При выборе значений tР следует учитывать, что с его возрастанием требуются все более трудоемкие процессы обработки; например, при tР = 25 % можно применить чистовое точение, а при tР = 40 % необходимо хонингование.

Существует корреляционная связь высотных параметров шероховатости Ra, Rz, Rmax. Для плосковершинной и отделочно-упрочняющей обработки в среднем

для точения, строгания и фрезерования

для остальных методов обработки

Основной смысл введения шести параметров для оценки шероховатости поверхности состоит в том, что с их помощью можно регулировать шероховатость в зависимости от служебного назначения и условий эксплуатации деталей (изнашивание, контактная жесткость, выносливость и др.).

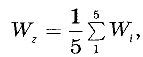

Шероховатость поверхности на чертежах указывает с помощью условных обозначений (рис. 5, а). На месте рамки 1 в определенной последовательности указывают параметры шероховатости (пример с цифровыми обозначениями показан на рис. 5, б), на месте рамки 2 в случае необходимости – вид обработки и другие дополнительные данные, на месте рамки 3 – базовую длину, взятую из стандарта, а на месте рамки 4 – условное обозначение направления штрихов обработки. Обозначение t5080 (рис. 5, б) расшифровывается как относительная опорная длина 80 % при уровне сечения профиля р = 50 %.

Между квалитетами точности обработки и шероховатостью обработанных поверхностей деталей существует взаимосвязь. Высокой точности обработки всегда отвечает малая шероховатость поверхности. Это соответствие обусловлено не только условиями работы детали, но и также необходимостью результатов измерения показателей ее точности. Высота неровности Ra не должна превышать 0,02…0,05 допуска на размер. Точность и шероховатость, полученные на разных операциях, приведены в табл. 1.

Рис. 5. Структура обозначения шероховатости поверхности (а) и

пример расположения параметров шероховатости (б)

Контроль параметров шероховатости может осуществляться прямыми и косвенными методами. Для косвенной оценки используют эталоны шероховатости и интегральные методы. Оценка по эталонам имеет субъективный характер. Интегральные методы позволяют оценить шероховатость поверхности по расходу воздуха, проходящего между соплом пневматической измерительной головки и измеряемой поверхностью. При этом настройка приборов производится по поверхностям эталонных деталей. При прямом методе применяют щуповые или оптические приборы. Числовые значения параметров шероховатости определяются по шкале приборов (профилометров) или по увеличенному изображению записанной профилограммы (на профилографе). Основные характеристики приборов приведены в табл. 2.

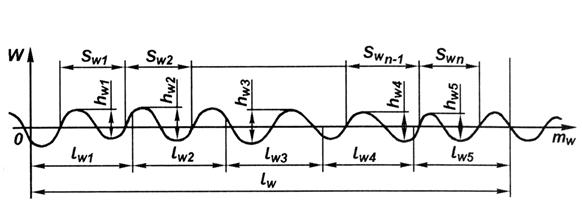

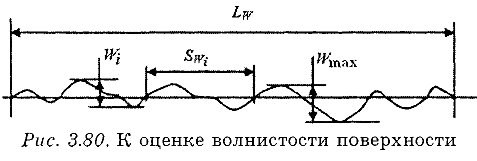

Количественная оценка волнистости производится следующими параметрами: высотой волнистости hW, наибольшей высотой волнистости hWmax и средним шагом волнистости SW.

Экономически целесообразные точность и шероховатость

поверхности при различных видах обработки

| Вид обработки | Квалитеты точности обработки | Шероховатость поверхности Ra, мкм |

| Обтачивание: черновое получистовое чистовое тонкое | 14…12 13…11 10…8 8…6 | 50…25 25…12,5 12,5…6,3 1,25…0,63 |

| Растачивание: черновое чистовое тонкое | 13…11 10…8 8…6 | 25…12,5 12,5…6,3 1,25…0,63 |

| Фрезерование: черновое чистовое | 13…11 10…8 | 25…12,5 6,3…1,25 |

| Сверление | 13…11 | 25…12,5 |

| Зенкерование | 11…10 | 25…6,3 |

| Развертывание: черновое чистовое | 10…8 8…7 | 3,2…1,6 1,25…0,63 |

| Протягивание: черновое чистовое | 11…10 9…7 | 3,2…1,6 1,25…0,63 |

| Шлифование: черновое чистовое | 10…8 8…6 | 2,5…1,25 1,25…0,63 |

| Хонингование: черновое чистовое | 9…7 7…6 | 2,5…0,63 0,63…0,08 |

| Суперфиниширование | 6…5 | 0,63…0,16 |

| Притирка | 7…5 | 0,63…0,04 |

| Полирование | 7…5 | 0,63…0,02 |

| Обкатывание, алмазное выглаживание | 9…6 | 1,25…0,16 |

Приборы для измерения параметров шероховатости поверхности

| Тип прибора | Измеряемый параметр шероховатости поверхности | Предел измерения, мкм | Базовая длина, мм |

| Профилограф-профилометр: профилограф профилометр | Ra Pz; Rmax Si; Sm lP Ra | 0,008…20 0,025…100 0,003…12,5 10…90 % 0,02…8 | 0,080; 0,250 0,800; 2500 8,000 |

| Профилометр 253 | Ra | 0,04…2,500 | 0,250; 0,800; 2,500 |

| Профилограф-профилометр 252: профилограф профилометр | Ra Rz; Rmax Si; Sm lP Ra | 0,050…60 0,020…250 0,003…12,5 10…90 % 0,020…100 | 0,080; 0,250 0,80; 2,50 8,00 0,080; 0,250 |

| Прибор светового свечения: ПСС-2 ОРИМ-1 ПТС-1 | Rz; Rmax Si; Sm Rz; Rmax Si; Sm Rz; Rmax Si; Sm | 0,800…40 0,002…2,500 0,400…40 0,020…2,500 40…320 0,020…6,300 | 0,001 0,030 0,080; 0,250 0,800; 2,500 0,250; 0,080 2,500; 8,000 |

| Микроинтерферометр МИИ-4 | Rz; Rmax Si; Sm | 0,100…0,800 0,020…0,250 | 0,010; 0,030 0,080; 0,250 |

Предельные числовые значения hW выбирают из ряда: 0,1; 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25, 50; 100; 200 мкм.

Средний шаг волнистости SW— среднее арифметическое значение длин отрезков SWi средней линии, ограниченных точками их пересечения с соседними участками профиля волнистости

Базой для измерения волнистости служит средняя линия профиля волнистости mW.

В табл. 3 приведены параметры волнистости для различных видов механической обработки.

Рис. 6. Профилограмма поверхности для определения

Параметры волнистости при некоторых видах

| Вид механической обработки | Высота волны, мкм | Шаг волны, мм |

| Плоское шлифование | 1,1…3,8 | 1,1…4,8 |

| Строгание | 1,0…2,5 | 1,3…4,0 |

| Точение | 1,0…10,7 | 1,4…9,0 |

| Скоростное фрезерование | 1,4…6,0 | 1,6…5,2 |

| Притирка | 0,75…2,0 | 0,8…4,0 |

Волнистость оказывает большое влияние на качественные показатели изделий. Поэтому вопросы нормирования и контроля волнистости имеют важное практическое значение.

ШЕРОХОВАТОСТЬ И ВОЛНИСТОСТЬ ПОВЕРХНОСТЕЙ

ШЕРОХОВАТОСТЬ И ВОЛНИСТОСТЬ ПОВЕРХНОСТЕЙ

Реальная поверхность, ограничивающая деталь, в отличие от номинальной – геометрически правильной и «гладкой» – имеет сложный профиль, характеризующийся микро- и макрогеометрией. К микрогеометрии реальной поверхности относят шероховатость. Волнистость занимает промежуточное положение между макрогеометрией и микрогеометрией, поскольку высотные параметры близки к шероховатости, а шаговые – к макрогеометрии.

Под шероховатостью поверхности понимают совокупность неровностей поверхности с относительно малыми шагами, выделенную с помощью базовой длины. Базовую длину стандарт определяет как длину базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности. Базовая линия имеет идеальную геометрическую форму, соответствующую номинальному профилю рассматриваемой поверхности. Она может быть прямой, дугой окружности, или иметь иную форму, которая определяется нормальным сечением номинальной поверхности плоскостью.

Шероховатость поверхности описывают характеристиками и параметрами микронеровностей профиля, получаемого путем сечения реальной поверхности плоскостью, направленной по нормали к ней. В случае, когда к реальной поверхности может быть проведено множество нормальных секущих плоскостей, выбирают сечение, имеющее максимальные параметры шероховатости, если направление измерения шероховатости не оговорено специально. Так к номинально плоской поверхности секущие плоскости могут быть проведены в любом нормальном направлении, а к номинально цилиндрической – либо через ось, либо перпендикулярно к ней.

Параметры шероховатости оценивают с использованием системы координат, одной из осей которой является средняя линия профиля m (рис.1).

Средней линией профиля m называется базовая линия, имеющая форму номинального профиля поверхности и делящая действительный профиль так, что в пределах базовой длины сумма квадратов расстояний y1…yi точек профиля до этой линии минимальна. На профилограмме, представляющей реальный профиль, средняя линия профиля проходит таким образом, что площади между контуром профиля и линией m, расположенные выше и ниже средней линии в пределах длины l, должны быть равны между собой.

Числовые значения базовой длины l по ГОСТ 2789-73 выбирают из ряда значений, мм: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25. Выбор базовой длины приходится увязывать со значениями параметров шероховатости оцениваемого профиля. Недостаточная длина не обеспечит представительности оценки параметров, а слишком большая – приведет к искажению оценки параметров из-за влияния макрогеометрии.

Характеристики и параметры шероховатости поверхностей устанавливает ГОСТ 2789-73, требования которого распространяются на поверхности изделий независимо от их материала и способа изготовления (исключение составляют ворсистые, пористые и аналогичные поверхности). При определении параметров шероховатости местные дефекты поверхности (раковины, трещины, вмятины, царапины и т.д.) из рассмотрения исключаются.

Стандарт устанавливает для количественной оценки шероховатости шесть параметров: три высотных (Ra, Rz, Rmax), два шаговых (Sm, S) и параметр tр, характеризующий относительную опорную длину профиля.

Рис. 1. Профиль поверхности (к определению параметров шероховатости)

Наибольшая высота неровностей профиля (Rmax) определяется расстоянием между линией выступов профиля и линией его впадин в пределах базовой длины:

Rmax = yрmax + yvmax,

где yрmax – высота наибольшего выступа профиля;

yvmax – глубина наибольшей впадины профиля.

Линия выступов профиля – линия, эквидистантная его средней линии, проходящая через высшую точку профиля в пределах базовой длины. Линия впадин профиля строится аналогично, но проходит через самую низко расположенную точку профиля.

Среднее арифметическое отклонение профиля (Ra) определяется как среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:

где l – базовая длина, на которой оценивается значение параметров шероховатости;

n – число выбранных точек профиля на базовой длине.

Числовые значения Ra по ГОСТ 2789-73 приведены в табл. 1. Жирным шрифтом выделены предпочтительные значения.

Волнистость поверхности

Волнистость поверхности

Волнистость поверхности — совокупность периодически повторяющихся неровностей, у которых расстояние между соседними вершинами или впадинами превышает базовую длину

При этом профилограмму фильтруют, исключая присутствие шероховатости и отклонения формы поверхности. Эта фильтрация может осуществляться механическим путем (использование щупа первичного преобразователя профилографа-профилометра соответствующего радиуса), либо электрическим путем с использованием набора соответствующих фильтров, пропускающих синусоидальные сигналы определенных частот и амплитуд.

Волнистость нормируется тремя параметрами

Длина линии измерения

Высота волнистости

где

Высоту волнистости определяют либо на длине линии измерения волнистости

Предельные значения

Наибольшая высота волнистости

Средний шаг волнистости

Контроль параметров шероховатости поверхностей

Контроль параметров шероховатости поверхностей можно производить органолептическим и инструментальным методами. Органолептический контроль осуществляется с помощью образов шероховатости поверхностей (образцов сравнения) или с помощью образцовых деталей. Инструментальный метод контроля реализуется с помощью приборов для измерения параметров шероховатости поверхностей. Контроль параметров шероховатости поверхности с помощью образцов сравнения или образцовых деталей чаще всего осуществляют непосредственно на рабочем месте путем визуального сравнения или на ощупь.

Согласно ГОСТ 9378-75 образцы сравнения имеют прямолинейное, дугообразное или перекрещивающееся дугообразное направление неровностей, а их рабочие поверхности (поверхности сравнения) имеют цилиндрическую выпуклую, цилиндрическую вогнутую или плоскую форму.

Допущенные к применению образцы шероховатости поверхности должны иметь одинаковый цвет и блеск по всей рабочей поверхности и быть размагничены.

Образцы шероховатости комплектуются в наборы по видам обработки и материалам, из которых они изготовлены. Применяют также отдельные образцы. Значения параметров шероховатости образцов, входящих в набор, виды обработки образцов и материалы указываются в паспорте, прилагаемом к набору.

На каждый образец наносится значение параметра шероховатости

При сравнении поверхностей детали и образца невооруженным глазом удовлетворительная точность оценки шероховатости поверхности контролируемой детали обычно достигается при

Что касается применения инструментального метода контроля, то в настоящее время для измерения параметров шероховатости поверхностей наибольшее распространение на практике получили контактные (щуповые) приборы последовательного преобразования профиля (профилографы, иро-филометры и профилографы-профилометры) и бесконтактные оптические приборы одновременного преобразования профиля (микроинтерферометры, приборы светового и теневого сечения, а также растровые измерительные микроскопы).

Контактные измерительные приборы последовательного преобразования профиля являются самыми совершенными приборами для измерения параметров шероховатости поверхности, позволяющими измерять все параметры шероховатости поверхности, регламентированные ГОСТ 2789-73. В зависимости от функциональных возможностей приборы данной классификационной группы подразделяются на профилографы, профилометры и профилографы-профилометры.

Профиллограф — контактный щуповой прибор, предназначенный для регистрации координат точек профиля измеряемой поверхности (записи профилограммы поверхности).

Профилометр — контактный щуповой прибор, предназначенный для определения числовых значений параметров шероховатости поверхности.

Профилограф-профилометр — контактный щуповой прибор, предназначенный для регистрации координат точек профиля измеряемой поверхности и определения числовых значений параметров шероховатости поверхности.

Принцип действия контактных измерительных приборов последовательного преобразования профиля основан на ощупывании исследуемой поверхности алмазной иглой с очень малым радиусом кривизны при вершине (от 2 до 10 мкм) и преобразовании с помощью некоторого измерительного преобразователя электрического принципа действия механических колебаний иглы в пропорциональные изменения электрического напряжения.

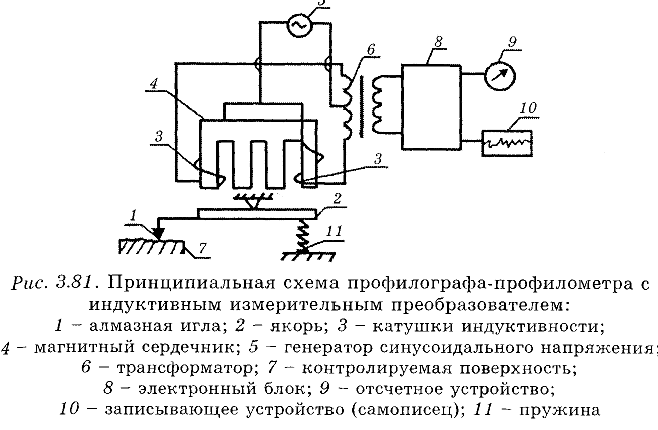

В качестве таких измерительных преобразователей в широко используемых на практике приборах данной группы нашли применение в основном индуктивные и механотронные преобразователи. Принципиальная схема прибора с индуктивным измерительным преобразователем представлена на рис. 3.81.

Магнитную систему измерительного преобразователя прибора образуют сдвоенный Ш — образный магнитный сердечник 4 с двумя катушками индуктивности 3 и якорь 2. Катушки преобразователя и две половины первичной обмотки входного дифференциального трансформатора 6 составляют электрический мост, питание которого осуществляется от генератора 5 синусоидального напряжения частотой 10 кГц. Алмазная ощупывающая игла 1 со щупом закреплена на якоре 2 дифференциального индуктивного преобразователя. Сила воздействия иглы 1 на контролируемую поверхность 7 регулируется пружиной 11. Магнитная система жестко закреплена в корпусе преобразователя и защищена экраном.

В процессе измерения преобразователь с помощью механизма привода перемещается параллельно контролируемой поверхности. Алмазная игла, ощупывая неровности объекта контроля, вместе с якорем совершает колебания. Сигнал, снимаемый с катушек индуктивности, зависит от зазора между сердечником и колеблющимся якорем. Выходные сигналы мостовой измерительной схемы поступают в электронный блок профилографа-профилометра, где производится их автоматическая обработка. Завершающими элементами измерительной цепи являются отсчетное и записывающее устройства, служащие для отображения измерительной информации.

Основу любого мехаиотрониого измерительного преобразователя составляет механотрон, представляющий собой электровакуумный прибор, управление силой электронного или ионного тока в котором осуществляется непосредственно механическим перемещением его электродов, связанных с алмазной ощупывающей иглой профилографа-профилометра. Механотроны, обладая высокой чувствительностью и сравнительной простотой устройства, оказались недостаточно надежными в работе и в последних моделях профилографов-профилометров их стали заменять индуктивными преобразователями.

Бесконтактные оптические приборы одновременного преобразования профиля позволяют измерять параметры шероховатости

Принцип действия интерференционных приборов для измерения параметров шероховатости поверхности основан на использовании явления интерференции света, отраженного от исследуемой поверхности, и зависимости формы образующихся интервенционных полос от параметров неровностей исследуемой поверхности.

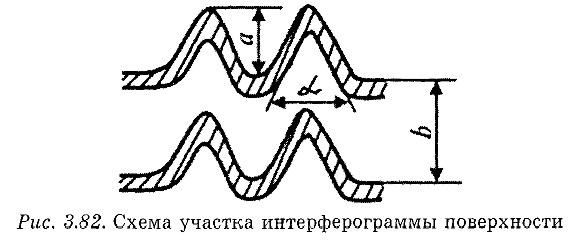

Изображение поверхности вместе с интерференционными полосами (схема участка интерферограммы поверхности показана на рис. 3.82) рассматривается через окуляр.

С помощью окулярного микрометра находят отношение величины

где

Измерив ординаты пяти высших и пяти низших точек от * средней линии профиля, можно определить параметр шероховатости

Интерференционные приборы позволяют измерять параметры неровностей поверхностей, высота которых не превышает приблизительно 1 мкм. Верхний предел измерения определяется в основном глубиной изображения интерферометра, которая зависит от апертуры объектива и увеличения прибора.

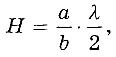

Принцип действия приборов светового сечения основан на получении изображения профиля исследуемой поверхности с помощью наклонно направленного к этой поверхности светового пучка.

Принципиальная оптическая схема двойного микроскопа, который работает по методу светового сечения, показана на рис. 3.83.

Световой пучок проходит через диафрагму с узкой щелью 1, объектив 2 ив виде узкого светового пучка падает на исследуемую поверхность 3. Угол наклона падающего светового пучка по отношению к исследуемой поверхности равен 45°. Под действием неровностей световая полоска, образующаяся на исследуемой поверхности, искривляется. Форма световой полоски соответствует форме профиля исследуемой поверхности. Изображение искривленной полоски объективом 4 микроскопа наблюдения проектируется в фокальную плоскость окуляра 5. Вид поля зрения микроскопа показан на рис. 3.83, б. Величину шероховатости поверхности определяют визуально (с помощью окулярного микроскопа) или фотоэлектрическим методом (с помощью фотонасадки).

Приборы такого типа имеют небольшое поле зрения и не в состоянии охватить требуемую базовую длину, поэтому с их помощью шероховатость оценивают на участках, меньших чем базовая длина, что является недостатком этих приборов. Этот недостаток частично устраняется за счет использования сменных объективов с различным увеличением.

Принцип действия приборов теневого сечения аналогичен принципу действия приборов светового сечения. В приборах теневого сечения рассматривается тень, искривленная неровностями поверхности. Тень создается ножом, прикладываемым к проверяемой поверхности.

Принцип действия растровых измерительных микроскопов основан на явлении образования муаровых полос при наложении изображений элементов двух периодических структур (направленных следов обработки и дифракционной решетки). При наличии неровностей муаровые полосы искривляются. Высоту микронеровностей определяют по степени искривления муаровых полос.

Растровые микроскопы предназначены в основном для измерения параметров неровностей на наружных поверхностях с преимущественно направленными следами обработки. Такие микроскопы позволяют также измерять высоту ступенек, глубину штрихов и рисок, толщину пленок.

Для измерения параметров шероховатости труднодоступных внутренних поверхностей, а также поверхностей деталей без снятия их со станка применяют иммерсионно-репликовые интерферометры. На приборах такого типа рассматривают не саму поверхность, а ее отпечаток (реплику).

Эта лекция взята со страницы лекций по нормированию точности:

Возможно эти страницы вам помогут:

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института