Что такое водородная коррозия

Водородная коррозия

Водородная коррозия может сопутствовать многим технологическим процессам, протекающим при повышенных температурах от 200 °С и давлениях от 300 МПа в средах, содержащих водород. Эти условия отвечают таким процессам, как гидрирование угля и нефти, синтез аммиака и метанола и др.

Наблюдаются два вида повреждения металла водородом — водородная хрупкость и водородная коррозия. Часто эти явления накладываются друг на друга. Если в газе присутствует аммиак, то может происходить также и азотирование металла.

При контакте азотно-водородной смеси с металлом в условиях повышенных температур и давления молекулярный водород на поверхности металла диссоциирует. Образовавшийся атомарный водород диффундирует в решетку металла и растворяется в нем. При снижении температуры из-за уменьшения растворимости водород стремится перейти в газообразное состояние внутри металла. В этом случае в металле возникают большие напряжения, приводящие к необратимой хрупкости.

Водородная коррозия является результатом химического взаимодействия водорода с карбидной составляющей стали. Внешне проявление водородной коррозии означает сильное снижение прочности стали без заметного разрушения поверхности. Появление водородной коррозии связывают с несколькими явлениями:

проникновением водорода внутрь стального изделия и образования там хрупкого твердого раствора водорода в железе;

Как показывают экспериментальные данные появлению внешних признаков водородной коррозии предшествует инкубационный период, который в зависимости от условий может продолжаться до 1000 часов.

При температуре выше 300° С на поверхности металла параллельно с реакцией обезуглероживания протекает процесс хемосорб-ции водорода и его распад на атомы. Диаметр атома водорода составляет 0,1 нм, и он обладает большой подвижностью.

исходит не на поверхности, а внутри металла. Развивается высокое внутреннее давление. Па поверхности металла появляются вздутия и трещины.

Термодинамические расчеты показывают, что при температурах 300-600° С и повышенных давлениях водорода происходит почти полное разложение цементита.

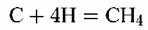

Скорость водородной коррозии в значительной степени зависит от глубины обезуглероживания стали. На этот процесс оказывают влияние давление водорода, температура и т.д. (рис. 6.9).

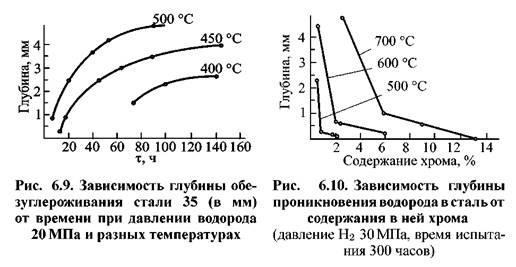

Обычными конструкционными материалами в восстановительных средах являются стали 20 и ЗОХМА. Они эксплуатируются до температуры 300 °С. Для изделий, работающих при более высоких температурах, в металл вводят легирующие добавки. В качестве добавок используют элементы, повышающие сопротивляемость стали обезуглероживанию, как то хром, молибден, ванадий. Хром дополнительно препятствует проникновению водорода в металл.

Как видно из рис. 6.10, проникновение водорода в хромистую сталь зависит от температуры газа и содержания хрома в металле.

При содержании в железных сплавах 6 % хрома химическая стойкость сплава при 600 °С и давлении 30 МПа достаточно высокая.

Образующиеся пары воды создают внутри металла высокое давление, что приводит к возникновению трещин и потере пластичности

В условиях синтеза аммиака азото-водородо-аммиачная смесь более опасна для стали, чем чистый водород. В этом случае кроме всех видов водородной коррозии может происходить азотирование стали.

В условиях работы колоны синтеза аммиака происходит не только образование аммиака, но частично его диссоциация на поверхности металла с образованием атомарного азота. Последний реагирует с атомами железа или легирующих элементов, образуя нитриды. В результате поверхность стали насыщается азотом и становится хрупкой.

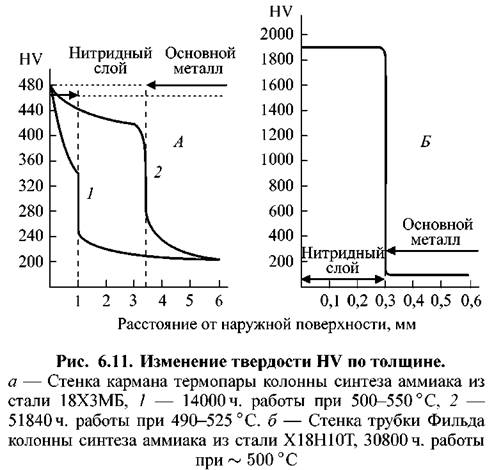

С увеличением содержания хрома в сталях степень воздействия водорода и аммиака уменьшается. При содержании хрома выше 11 % на поверхности стали образуется твердый и плотный нитридный слой, который препятствует диффузии азота вглубь металла. Это подтверждают данные рис. 6.10 и 6.11.

На стали 18ХЗМВ глубина нитридного слоя составляет 3-4 мм и плотность его в 2 раза больше, чем основного металла. На деталях из стали XI8Н10Т глубина нитридного слоя 0,3 мм, но плотность его в 10 раз выше, чем у основного металла.

Водородная коррозия

В углеродистой стали суммарная химическая реакция между углеродом, связанным в карбидах железа, и водородом может быть представлена в виде

Восприимчивость стали к водородной коррозии зависит от легирующих элементов, которые воздействуют на активность углерода. Скорость водородной коррозии зависит от давления водорода и температуры, а также от размера зерен, состава их границ, степени наклепа стали и других факторов.

где k — коэффициент пропорциональности.

Для предотвращения водородной коррозии используют легирование стали. Введение карбидообразующих элементов, таких как Сг, Мо, W, Та и V, существенно повышает стойкость стали против этого вида повреждения и охрупчивания [82]. Влияние указанных выше элементов связано с образованием в стали при ее легировании устойчивых карбидов.

Водородная коррозия необратима и никакой термической обработкой не удается восстановить первоначальные свойства металла. В отличие от водородного охрупчивания классического типа, когда не

происходит химических реакций, охрупчивание и повреждение металла может происходить даже без приложения внешней нагрузки.

Механизм водородной коррозии в углеродистых и низколегированных сталях при повышенных температурах и давлении водорода следующий. Сначала на поверхности соприкосновения металла со средой происходят физическая адсорбция и диссоциация молекул водорода, затем миграция адсорбированных атомов на поверхности металла и хемосорбция [82]. По данным авторадиографических и электронномикроскопических исследований сразу же при хемосорбции водорода в стали начинается процесс обезуглероживания.

Согласно современным представлениям, накопление метана в отдельных зонах металла способно достигать сотен мегапаскалей, обусловливая возникновение напряжений, превышающих временное сопротивление стали.

По данным [121], в стали 45 при 600°С в среде водорода при давлении 49 МПа равновесное давление метана в микропорах достигает 117,6 ГПа. В высоколегированной стали 4Х25Н20С2 это давление равно лишь 1,88 МПа. Период, в течение которого происходят локализованные химические реакции и накопление продуктов этих реакций, но не наблюдается заметного снижения прочностных и пластических свойств стали, называют инкубационным [120].

На втором этапе воздействия водорода на сталь давление продуктов реакции (главным образом, метана) вызывает снижение когезивной прочности границ зерен. Развитие этого процесса приводит к возникновению микроскопических трещин и выходу продуктов реакции по трещинам из металла. Водород, хемосорбированный на поверхностях отдельных микрополостей, также инициирует процесс растрескивания, вследствие уменьшения поверхностной энергии трещин.

Трещины зарождаются в зоне максимальных растягивающих напряжений, возникающих в вершинах пустот вблизи поверхности металла и по границам зерен.

Существенное влияние небольших присадок молибдена на скорость водородной коррозии связывают с его влиянием на химическую кинетику реакции водорода с углеродом [121]. Атомы молибдена, располагаясь на внутренней поверхности микропор и микротрещин, замедляют скорость химической реакции получения метана.

Микроструктура стали (ее полосчатость, размер зерна, неметаллические включения, плотность и распределение выделений второй фазы и т.д.), а также примесные элементы (Р, As, Sn, Sb) и наклеп существенно влияют на кинетику водородной коррозии [82].

При диагностировании состояния водородной коррозии следует иметь ввиду заметное различие в рельефе поверхности метанового пузыря и межзеренного растрескивания при наводороживании. Поверхность метанового пузыря часто покрыта трещинами вторичного растрескивания. Однако грани зерен не столь плоски и гладки, как при обычном межзеренном растрескивании, а неровные и округлые, напоминающие больше излом материала при его испытании на длительную прочность (в условиях действия диффузионного механизма пластической деформации) [82].

Существенное изменение в структуре и химическом составе стали 40Х (0,40% С, 0,0023% О) обнаружено после 240 ч выдержки в среде технического водорода и давлении 20 МПа [123]. Наряду с распадом перлита выявлено большое количество пор. Обезуглероживание обнаружено во всех образцах, подвергнутых и неподвергнутых (2-10%) пластической деформации. Кроме того, в независимости от степени предварительного наклепа после воздействия среды водорода на некоторых границах зерен возникают трещины. Электронная фрактог- рафия подтверждает появление фасеток межзеренного разрушения, указывающих на ослабление когезивной прочности границ зерен. Увеличение содержания кислорода (до 0,020-0,030%) по сравнению с исходным состоянием происходит лишь в предварительно наклепанных образцах. Это увеличение тем больше, чем больше степень предварительной пластической деформации.

Повреждение стали в условиях водородной коррозии сопровождается снижением поперечного сужения. Высокое давление водорода внутри полостей обусловливает локализацию пластической деформации в перемычках между полостями.

При диагностировании технического состояния оборудования, эксплуатируемого в условиях возможного проявления водородной коррозии, следует учитывать тепловую хрупкость (см. п. 4.4.2). Ослабление когезивной прочности границ зерен, в результате проявления механизма теплового охрупчивания, возможно в большей степени ответственно за появление межкристаллитного растрескивания элементов конструкций. Для количественной оценки степени охрупчивания металла следует использовать фрактографический метод (п. 3.8 [2]), позволяющий количественно оценить степень охрупчивания стали при использовании регламента контроля оборудования установок гидроочистки, каталитического риформинга и других высокотемпературных блоков [124]. Формализованный расчет эквивалентного времени пребывания металла стенки аппаратов в диапазоне температур развития водородной коррозии не обеспечивает надежной оценки степени повреждения сталей. Это особенно справедливо, учитывая тот факт, что степень теплового охрупчивания существенно зависит от химического состава и структуры материала оборудования.

Газовая коррозия в технологических средах

В металлургии, химической промышленности множество процессов или их определенных стадий протекает в условиях повышенных температур и давлений. При низких температурах (100 – 200 °С) большинство газов и их смесей не представляет опасности. При повышенных температурах (выше 200 – 300 °С) и давлениях химическая активность газов сильно возрастает, и они начинают оказывать вредное влияние на металлы и сплавы.

При температуре выше 200 °С вредное воздействие оказывает хлор, а выше 300 °С – хлористый водород (HCl). С повышением температуры до 500 °С пары серы, диоксид серы (оксид серы (IV), сернистый ангидрид, сернистый газ, SO2) и диоксид азота (оксид азота (IV), бурый газ, NO2) также становятся химически активными.

Поведение газов и их смесей необходимо хорошо изучить, т.к. в условиях металлургического либо химического производства вышеописанные ситуации встречаются достаточно часто.

В технологических средах часто встречаются следующие случаи газовой коррозии: водородная коррозия, обезуглероживание стали, сернистая коррозия, карбонильная коррозия, разрушение в среде хлора и хлористого водорода.

Водородная коррозия

Водородная коррозия – вид коррозионного разрушения, который наблюдается, в основном, в технологических средах, содержащих водород, при воздействии повышенных температур и давлений. Очень часто водородная коррозия наблюдается при гидрировании нефти и угля, синтезе метанола и аммиака и т.п.

При воздействии водорода металл может подвергаться двум видам разрушения: водородная коррозия и водородная хрупкость. Зачастую эти два вида протекают одновременно.

Водородная коррозия происходит вследствии химического взаимодействия водорода среды и карбидной составляющей стали. При повышенных температурах и давлениях водород, попадая на поверхность стального изделия, диссоциирует. Образовавшиеся атомы H2 очень подвижны, их диаметр составляет 0,1 нм. Атомы водорода диффундируют вглубь металла, растворяясь в нем. Некоторая часть вступает в реакцию с углеродом:

При остывании металла, водород переходит в газообразное состояние, создавая достаточно высокое внутреннее давление. Это охрупчивает металл. На поверхности появляются трещины, вздутия. Прочность стали сильно уменьшается.

Обычно водородная коррозия появляется из-за нескольких причин:

— повышение внутреннего давления при образовании в порах CH4 и в результате – растрескивание по границам зерен;

— обезуглероживание стали, которое происходит из-за восстановления водородом цементита (Fe3C входит в состав сталей):

— водород проникает вглубь стали, образуя хрупкий твердый раствор водорода в Fe.

У водородной коррозии есть, так называемый, инкубационный период, при котором какие-либо внешние признаки разрушения отсутствуют. В среднем этот период может составлять около 1000 часов (зависит от условий).

Расчеты по термодинамике показывают, что при повышенном давлении и температуре около 350 – 600 °С цементит почти полностью разрушается.

Реакция, при которой образуется СН4 (метан) может протекать в сторону уменьшения объема, т.е. она обратимая. При повышении температуры равновесие реакции сдвигается вправо. Поэтому на нефтехимических производствах температуру поддерживают до 200 °С, при давлении около 50 МПа.

Скорость протекания водородной коррозии зависит не только от рабочих давлений и температур, но и от глубины обезуглероживания стали.

Обезуглероживание стали (декарбюризация)

Чаще всего процесс обезуглероживания стали протекает в окислительных атмосферах (O2, H2O, CO), но может происходить и в атмосфере водорода. Кислород окисляет сначала углерод, а потом только железо. Обезуглероживание стали проходит интенсивнее с увеличением в газовой среде количества углекислого газа, влаги и кислорода. Если газовая среда содержит больше угарного газа и метана – скорость декарбюризации уменьшается.

Процесс восстановления цементита Fe3C является основой процесса обезуглероживания стали:

При температуре выше 650 °С атомы углерода более подвижны, чем атомы основного металла (железа), коэффициент диффузии атомов углерода также превышает коэффициент диффузии атомов Fe. Обезуглероживание стали протекает тогда, когда углерод диффундирует быстрее, чем окисляется железо.

Обезуглероживание сопутствует очень многим технологическим процессам, таким, как разнообразные реакции горения, окислительного крекинга и др. Сталь, подвергшаяся декарбюризации, теряет свою прочность и твердость, тем самым ухудшается ее качество, сокращается срок службы готовых изделий.

Декарбюризация (обезуглероживание стали) наблюдается после образования пленки оксидов на поверхности металла. С утолщением пленки окалина образуется медленнее, при этом обезуглероженный слой утолщается (может уходить на несколько миллиметров вглубь основного металла).

Для уменьшения степени обезуглероживания в сталь вводятся добавки вольфрама и алюминия. Незначительное влияние оказывают хром, марганец и кобальт.

Сернистая коррозия (коррозия в среде серы)

Различные соединения серы оказывают большое влияние на высокотемпературную газовою коррозию. Самым вредным и опасным среди таких соединений является сероводород (даже более чем сернистый ангидрид).

Сернистый ангидрид (SO2) выделяется в результате многих технологических процессов. Под воздействием этого соединения при температуре свыше 300 °С образуется на поверхности черных металлов слоистая окалина, которая состоит из FeS, FeO и Fe3O4.

Очень негативное влияние оказывает сернистый газ на чугун. При температурах выше 400 °С детали из чугуна окисляются изнутри, идет увеличение объема до 10%. Сильно уменьшается прочность чугунных изделий, наблюдается коробление, появляются поверхностные трещины и деталь разрушается. Это явление получило название «рост чугуна». Максимальное повреждение наблюдается при температуре около 700 °С.

Карбонильная коррозия

Карбонильная коррозия часто наблюдается в технологических средах, а именно, в случаях, когда при повышенном давлении и температуре протекают процессы с участием углерода (II). Карбонильная коррозия наблюдается при конверсии окиси углерода и метана, получении бутилового и метилового спиртов и т.д.

Оксид углерода при нормальном давлении и температуре по отношению к металлам инертен. Но при повышенных значениях температуры и давления CO реагирует с большинством металлов. В результате такого взаимодействия образуются карбонилы. Например, процесс образования карбонила железа описывается реакцией:

С оксидом углерода железо может образовать три вида карбонилов: Fe(CO)5 (пентакарбонил), Fe(CO)4 (тетракарбонил) и Fe(CO)9 (нонакарбонил). При повышении температуры все эти соединения разлагаются, т.к. не обладают достаточной устойчивостью. Наибольшей стойкостью, среди вышеперечисленных карбонилов железа, обладает пентакарбонил, который почти полностью диссоциирует на CO и Fe уже при температуре выше 140°С. Оксид углерода может образовывать подобные соединения со многими металлами.

Карбонильная коррозия протекает только в верхних слоях. Разрыхление и разрушение поверхностного слоя металла в глубину может достигать до 5 мм. Глубже структура не меняется.

При высоких температурах (до 700°С) и давлениях (до 35 МПа) для защиты от карбонильной коррозии металлов можно применять хромоникелевые стали, в состав которых входит около 20% Ni и 23% Cr, хромистые с содержание хрома 30%, а также марганцевые бронзы. Менее легированные стали (например, Х18Н9) можно использовать в случаях, когда давление и температура несколько ниже 700°С.

Коррозия в среде хлористого водорода и хлора

Хлоридные пленки не обладают высокими защитными свойствами.

В атмосфере сухого хлора при низких температурах очень многие металлы обладают хорошей устойчивостью. Но при нагревании металл начинает реагировать с хлором и происходит воспламенение (протекает экзотермическая реакция). Температура, при которой происходит воспламенение, во многом определяется природой металла и зависит от величины теплового эффекта.

Температуры воспламенения некоторых металлов в среде сухого хлора:

— железо и сталь – около 150°С;

— никель – около 500°С;

Многие сплавы и металлы при комнатной температуре обладают удовлетворительной стойкостью и в среде хлористого водорода. Но с повышением температуры постепенно идет снижение стойкости. У каждого металла существует своя максимальная температура, при которой он еще относительно стойкий.

Если не считать благородных металлов, то в среде сухого хлора наибольшей стойкостью обладает никель и сплавы на его основе. Платина в среде хлористого водорода и хлора устойчива до температуры 1200°С.

На хромоникелевых сплавах (сталях) и самом никеле образуются поверхностные пленки, которые обладают нормальными защитными свойствами и малой летучестью.

Высокотемпературная водородная коррозия и её диагностика на ранней стадии.

Водородная коррозия – вид коррозионного разрушения, который наблюдается, в основном, в технологических средах, содержащих водород, при воздействии повышенных температур и давлений. В особенности, с данным процессом и его последствиями хорошо знакомы специалисты из нефтегазовой и химической промышленности. Ежегодно предприятия терпят многомиллиардные убытки, вызванные выходом из строя оборудования, его простоями, ремонтами и аварийными ситуациями. Одна из причин этому — водородная коррозия.

В зону нашей компетенции, к сожалению, не входит борьба с причинами возникновения коррозии, но мы точно можем помочь в её ранней диагностике, что значительно снизит негативные последствия, а также уменьшит финансовые расходы и трудозатраты

Теперь давайте разберем процесс более подробно.

Примечание по применению

Проблемы, возникающие при проверке

В нефтегазовой промышленности высокотемпературная водородная коррозия (HTHA) может появиться в сталях, работающих при высоких температурах, как правило, превышающих 205°C (400°F). Данный процесс является результатом диссоциации и растворения водорода в стали, что в конечном итоге приводит к появлению разрывов и трещин. Эта проблема наиболее часто встречается в водородсодержащих средах, на нефтеперерабатывающих, нефтехимических и химических предприятиях.

Ранние стадии высокотемпературной водородной коррозии очень трудно обнаружить из-за небольшого размера наполненных метаном пустот, как правило, порядка менее 0,1 мм (0,004″). Разрушение может со временем нарастать, приводя к внеплановым простоям установки, снижению производительности, угрозам безопасности персонала и даже к катастрофическому повреждению критически важных узлов.

Рекомендуемое решение

В связи с трудностями выявления высокотемпературной водородной коррозии рекомендуется использовать сочетание передовых методов ультразвуковой дефектоскопии с тщательно подобранными приборами и датчиками для достижения высокоэффективного, мощного и точного контроля. Оператор, прошедший специальное обучение и использующий указанное выше оптимальное решение, будет иметь значительное преимущество при проведении контроля.

Предлагаемое решение включает в себя следующие техноло:гии и методы:

Продукция

Zetec предлагает оптимальное решение для такого рода дефектоскопии, обеспечивая эффективноеобнаружение и определение характеристик повреждений, вызванных высокотемпературнойводородной коррозией.

Приводимый ниже полный комплект от Zetec содержит оборудование и датчики, необходимыедля уверенного выполнения всех методов проверки и успешно используется в сертификационномцентре Lavender International.

Zetec TOPAZ64

Ультразвуковой дефектоскоп на ФР с 64 активных канала методомTOFD. Система позволяет одновременно проводить контрольметодом TOFD, TULA, стандартной ФР, технологией TFM.Реализация функции TFM и использование РС-преобразователейпозволяет находить самые мелкие дефекты по типуводородной коррозии.

Полностью интегрированное портативное 64-канальноеустройство для проведения ультразвуковой дефектоскопииметодом фазированных решеток (PAUT), обеспечивающееболее быструю и надежную дефектоскопию. Оно представляетсобой грамотное сочетание мощи 64 активных каналов дляультразвуковой дефектоскопии методом фазированныхрешеток с самыми передовыми в отрасли возможностямиметода цифровой фокусировки антенной решетки 12-дюймовый (TFM) вреальном времени.

Особенности устройств:

Преобразователь DLA 10 МГц

Наклонный преобразователь AL-TFM 5 МГц

Преимущества

Полностью интегрированное портативное 64-канальное устройство для проведения ультразвуковойдефектоскопии методом фазированных решеток (PAUT), обеспечивающее более быструю и надежнуюдефектоскопию. Оно представляет собой грамотное сочетание мощи 64 активных каналов дляультразвуковой дефектоскопии методом фазированных решеток с самыми передовыми в отрасливозможностями метода цифровой фокусировки антенной решетки (TFM) в реальном времени.

Преимущества Zetec

Zetec является мировым лидером в области неразрушающего контроля (NDT) для важнейшихотраслей промышленности, на которые люди рассчитывают ежедневно, включая энергетику,нефтегазовую,авиакосмическую, транспортную, военную, тяжелую промышленность и производство. Объединяя инженерно-техническое проектирование с собственным производством, Zetec предлагает для Вас самые передовые решения на рынке.

Для получения дополнительной информации обращайтесь к нашим специалистам по телефонам 8 (343) 217-63-84 и 8 (495) 134-69-69