Что такое внутреннее и внешнее орошение в шахте

Орошение

Направленная подача на какой-либо объект распыленной воды. При обеспыливающем Орошении происходит увлажнение и связывание отложившейся или находящейся в отбитой горной массе пыли, а также улавливание и осаждение взвешенной пыли водяными каплями. Орошение — наиболее простой, легко осуществимый и в то же время эффективный метод борьбы с пылью. Смачиванию витающей и связыванию осевшей пыли способствуют смачивающие добавки (ДБ, ДС—Na и др.), добавки электролитов, подзарядка капель воды электричеством.

Орошение осуществляется с помощью специальных оросителей (форсунок).

Эффективность Орошения зависит от удельного расхода жидкости, дисперсности капель, условий захвата каплями пылинок (скорости относительного движения частиц и капель, электрозаряженности капель), смачиваемости пыли и равномерности Орошения.

Орошение при работе добычных комбайнов и врубовых машин — воду подают непосредственно в место разрушения угля и равномерно распределяют по всему фронту разрушения; в местах, где пыль переходит во взвешенное состояние, производят дополнительное Орошение.

При работе машин с плоским баром воду подают в зарубную щель с помощью оросителей, установленных на баре; при работе с кольцевым баром вода подается на входящую ветвь режущей цепи из насадок. Отбойные, погрузочные и отвальные устройства орошают из плоскоструйных форсунок, подающих воду на всю поверхность устройства. В барабанных исполнительных органах вода подается непосредственно через» барабан или производится внешнее Орошение.

Для эффективного подавления пыли (не менее 80—90%) при работе выемочных машин при оптимальных режимах работы оросителей необходимо расходовать не менее 30—40 л воды на 1 т угля, а при работе врубовой машины — 80—100 л на 1 т штыба. Уменьшение расхода воды резко снижает эффективность Орошения при выемке и транспортировании.

Комбайны с кольцевым баром, штанговым отбойным устройством и активным кольцевым грузчиком имеют сходные оросительные устройства.

Комбайны ККП, предназначенные для выемки угля на крутых пластах, работают в направлении сверху вниз, что облегчает подачу воды в зону разрушения угля — на режущие коронки. В результате нет необходимости в дополнительном орошении отбитого угля.

Оросительной системой предусматривается подавление пыли и смачивание угольной мелочи при отбойке угля нижними и верхними барабанами, подавление пыли, образующейся при падении угля, и экранировка потока пыли вертикальной завесой. При давлении воды 15 кгс/см2 и расходе 40 л/т эффективность пылеподавления составляет 70—80%.

При работе струговой установки Орошение отбиваемого угля и взвешенной пыли производится с помощью форсунок, расположенных по всей длине лавы отдельными блоками из 2—4-х форсунок поочередно включающихся впереди струга.

При работе врубовых машин Орошение производится с помощью насадок, расположенных на баре, в разрыве верхнего листа на расстоянии 0,5 м от его конца. Вода из них подается поверх режущей цепи на рабочую и холостую ветви.

При работе проходческих комбайнов рекомендуется производить Орошение мест разрушения забоя и погрузки угля с одновременным отсасыванием запыленного воздуха и очисткой последнего в фильтрах при непрерывном деятельном проветривании забоя.

Применение орошения на этих комбайнах позволяет снизить запыленность в 3—5 раз. Большого снижения запыленности (до 7— 10 раз) достигают установкой пылеуловителей типа ПУ-3 и ПВ-1.

Для наиболее распространенных проходческих комбайнов ПК-3 разработана эффективная система пылегашения, состоящая из одиннадцати форсунок, расположенных на конической части коронки исполнительного органа, и шести форсунок, установленных на цилиндрической втулке. Вся система форсунок вращается вместе с режущим органом, образуя вихревой водовоздушный поток у забоя. Вода к форсункам подается под давлением 20—30 кгс/см2. При расходе 30 л/мин запыленность воздуха снижается в десятки раз.

Борьба с пылеобразованием при работе отбойных молотков осуществляется с помощью оросительной системы, встроенной в молоток. Воду подают по отдельному рукаву или по специальным двуканальным рукавам (одновременно воду и сжатый воздух).

На крутых пластах мощностью менее 0,6 м применяют форсунки, снабженные устройством, автоматически включающим Орошение во время работы молотка. Такая система состоит из орошающих отбитый уголь регулируемых форсунок ФР, устанавливаемых в нижней части уступов, и включающих устройств, также устанавливаемых в каждом уступе.

Для борьбы с пылью при бурении скважин большого диаметра (буровые машины ЛБС, МБС-2, ШБ и др.) наряду с промывкой и сухим пылеулавливанием используются: Орошение устья скважин форсунками, подача в скважину воды, распыленной тумано-образователями, а также водовоздушная смесь, которая одновременно служит энергоносителем (при бурении машин с пневмоприводом). Расход воды при использовании форсунок 20—35 л/мин, туманообразовате-лей—10—15 л/мин, воздушно-водяной смеси в соотношении 1/30—1/20 и 10—25 л/мин. Эффективность пылеподавления составляет 90—95%.

Воздушно-водяная смесь и туманообразователи используются при бурении вертикальных скважин, Орошение форсунками, как правило, — при бурении нисходящих скважин. Воздушно-водяная смесь подается в скважину либо через двигатель, либо через муфту и буровой став. Туманообразователи размещаются у устья скважины на телескопических кронштейнах, а туман подается в скважину под углом 10—15° к оси ее. При орошении устья скважины форсунки (ЭФ, ФП-1, ПФ) располагаются на 300—500 мм выше устья.

В местах перегрузки угля с конвейера на конвейер на погрузочных пунктах Орошение производится форсунками типа ФП-1, КФ-4, ФК-2 и другими унифицированными оросителями. Располагаются они в местах наибольшего пылеобразования. Работа оросительных устройств блокируется с движением груженого конвейера с помощью специальных рычажных приспособлений со шкивами (АО), электрических управляемых вентилей и др.

На крутых пластах погрузочные пункты оборудованы металлическими люками с секторными затворами и оросительной системой. При открывании люка вода автоматически подается к оросителям.

Система орошения на опрокидывателе работает следующим образом: дуга, закрепленная на передней стенке опрокидывателя, входит в зацепление с роликом и перемещает вилку с кулачком, который, нажимая на клапан, открывает отверстие в цилиндре, через которое вода поступает к оросителям. Как только ролик выходит из зацепления с дугой, рычаг занимает первоначальное положение, клапан закрывает отверстие и вода к оросителям не поступает. Длина дуги берется равной 2/3 длины окружности опрокидывателя и устанавливается с таким расчетом, чтобы орошение включалось в момент выгрузки угля из вагонетки.

При работе погрузочных машин типа УП-3 простейшая оросительная система состоит из 3-х форсунок и шлангов. Одна форсунка устанавливается в конце перегружателя над вагонеткой и орошает падающий уголь или породу (форсунка тонкого распыла), две другие (с грубым распылом) укрепляются над загребающими лапами и направлены факелом к очагу пылеобразования.

При взрывных работах Орошение — основное средство борьбы с пылью. Оно используется в комплексе с вентиляцией, предварительным увлажнением массива и внутренней гидрозабойкой шпуров. Орошение осуществляется с помощью туманообразователей и форсунок, создающих водяные завесы.

Разновидностью Орошения является распыление воды в полиэтиленовых мешках взрывом предохранительных электродетонаторов и ВВ.

В последнее время погрузочные машины типа ППМ-4м или 2ППН-5П оборудуются оросительными системами из 4-х форсунок, установленными на машинах и автоматически включающимися при их работе.

В шахтах, имеющих сжатый воздух, рекомендуется применение туманообразовате-лей ТОН-5, ОП, АСШУ-М, ВВРШ и др. При отсутствии сжатого воздуха следует применять оросители ударного действия ОВР-1, PC или водяные завесы, представляющие собой группу форсунок типа ПФ-180 и ЗФ или других, расположенных по периметру выработки.

Туманообразователи и оросители располагаются в подготовительной выработке таким образом, чтобы факел распыленной воды был направлен навстречу пылегазово-му облаку и полностью перекрывал сечение выработки.

В каждой выработке рекомендуется создавать две зоны распыления воды: одну на расстоянии 15—20 м, другую — 30—40 м от забоя.

При использовании водяных завес на расстоянии 15—20 м от забоя создается 2—3 зоны распыленной воды, перекрывающей все сечение выработки. Оросители включаются сразу же после зарядки шпуров и ухода мастера-взрывника из забоя и выключаются спустя 20—30 мин после взрыва заряда ВВ.

При оптимальном режиме работы оросителей (избыточное давление 4 кгс/см2; расход 50—60 л/мин) эффективность Орошения при взрывных работах составляет 90—95%.

На шахтах, разрабатывающих угли, опасные по взрыву угольной пыли, кроме того, используют орошение для борьбы с осевшей пылью. С помощью ручного оросителя РО-1 осевшая угольная пыль связывается в результате Орошения ее раствором смачивателя перед проведением взрывных работ.

Аппарат подключается к водопроводу. При давлении воды 2 кгс/см2 производительность оросителя составляет 10 л/мин готового раствора. Одна зарядка резервуара 40%-ным раствором смачивателя ДБ обеспечивает получение 150—200 л раствора.

Общая организация работ по борьбе с пылью на шахте возлагается на главного инженера шахты

2.2. Способы и средства борьбы с пылью

Комплексное обеспыливание шахтного воздуха реализуется по трём, в определенной степени взаимосвязанным направлениям:

1) снижение пылеобразования;

2) уменьшение пылепоступления (перехода образующейся пыли во взвешенное состояние);

3) очистка воздуха от витающей пыли.

Образование пыли происходит главным образом при производственных процессах, связанных с разрушением угля и вмещающих пород и зависит не только от способа разрушения, но и от природных пылеобразующих свойств угольного пласта. Так, в зависимости от марки угля и степени тектонической нарушенности пласта до 14% пыли уже содержится в пласте в трещинах и препарированных пачках пласта. Пылеобразование также имеет место при погрузке, транспортировании, перегрузке, выгрузке горной массы, передвижке крепи и других процессах, связанных с истиранием горной массы при её перемещении.

Увлажнение угля способствует росту адгезионно-когезионных сил между поверхностями пылевидных частиц и образованию из них крупных агрегатов, быстро осаждающихся из воздуха под действием силы тяжести. Установлено, что увеличение влажности угля на 1-3% приводит к снижению пылеобразования на 75-80%. При влажности угля более 12% пылеобразование практически отсутствует.

Водопроницаемость угольного пласта и прирост влаги зависит от выхода летучих веществ угля, фильтрационно-коллекторских свойств массива, давления, темпа и времени нагнетания воды.

Для улучшения смачиваемости угля при предварительном его увлажнении применяются поверхностно-активные вещества (ПАВ). Молекулы ПАВ адсорбируются на поверхности плёнок жидкости и тем самым снижают поверхностное натяжение воды и повышают смачивающую способность её за счёт адсорбции молекул ПАВ на поверхности частиц пыли.

По химическим свойствам ПАВ делятся на две группы:

1) ионогенные (анионактивные и катионактивные);

Наибольшее применение при увлажнении массивов угля нашли неионогенные ПАВ (ДБ, ДТ-7, неонол-1020 и СТС). Рабочая концентрация растворов 0,1-0,2%.

Для предварительного увлажнения угля в массиве применяют следующее оборудование.

Для бурения из подготовительных выработок длинных скважин применяют буровые установки СБГ-1М, «СТАРТ», БАЭ-15 и НКР-100М.

Герметизацию скважин и шпуров осуществляют шланговыми гидрозатворами «Таурус-45», «Таурус-50», ГТ-45, ГТ-60, ГАС-45, АГ-4А. Гидрозатворы шлангового типа, имеют металлическую расширяющую оплетку, заключенную между внутренним и наружным резиновыми слоями и клапан, настроенный на определенное давление. При подаче воды в полость гидрозатвора под ее давлением вначале происходит расширение гидрозатвора по диаметру на 10 мм и более относительно исходного диаметра и герметизация стенок шпура или скважины, а затем при срабатывании клапана вода поступает в фильтрационную часть шпура или скважины.

Нагнетание воды производится с помощью высоконапорных насосных установки УНР-02, УИП, УНШ-00, УНШ-01 и УНГ, обеспечивающих давление до 32 МПа и подачу воды до 90 л/мин.

При хорошей водопроницаемости пласта допускается производить низконапорное нагнетание воды непосредственно от пожарно-оросительного трубопровода.

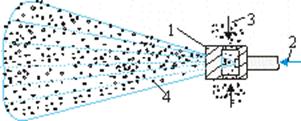

По принципу подачи воды и по месту расположения форсунок на выемочной машине (комбайне) различают системы орошения с внешней и внутренней разводкой. Внешнее орошение производится через форсунки, установленные на корпусе выемочной машины. При внутреннем орошении вода подается непосредственно к местам разрушения угля через форсунки, установленные на исполнительных органах выемочных машин (шнеках, коронках). По эффективности пылеподавления и расходу воды предпочтительной является внутренняя система орошения. Недостатком системы является возможность засорения каналов форсунок при низком давлении или прекращении подачи воды. Поэтому с этой целью, а также с целью исключения работы без орошения обязательным элементом оросительных систем выемочных машин (комбайнов), механизированных крепей, струговых установок, фронтальных и щитовых агрегатов является устройство (управляемый вентиль) автоматического включения орошения при выемке угля.

Важным элементом оросительных систем орошения в механизированных очистных забоях крутых и крутонаклонных пластов является подборщик забойного трубопровода (трубопроводов) с электро-или пневмоприводом.

При работе струговых установок применяют оросительную систему с посекционной подачей воды к форсункам. При этом форсунки располагают группами по 3-5 форсунок с расстоянием между группами не более 5 м. Каждая группа форсунок включается поочередно с помощью автоматического устройства при проходе струга в одном или другом направлении.

Система орошения щитовых агрегатов включает 3-4 оросителя, расположенные на элементах крепи.

Подача воды к оросительным устройствам осуществляется от оросительных насосных установок АНС-250, АЦНС-13, НСШ-320 или ОН-2. Допускается осуществлять орошение непосредственно от пожарно-оросительного трубопровода. При этом давление воды в участковом пожарно-оросительном трубопроводе в месте подсоединения забойного водопровода не должно быть меньше

|

При всех системах орошения обязательным является использование для очистки воды штрековых фильтров ФШ-1М, ФШ-200, ФК или ФКВ.

Расход воды на орошение рассчитывается по формуле

|

Таблица 3 – Удельный расход воды на орошение

При содержании влаги в пласте 8% и более удельный расход воды снижается до 10-15 л на тонну.

|

Необходимое число одновременно работающих форсунок определяется по формуле

На принципе эжектирования основано также пылеподавление на погрузочных и перегрузочных пунктах угля путем орошения его под укрытием с помощью конусных форсунок.

С целью повышения эффективности различных видов орошения рекомендуется добавлять в воду смачиватель (ПАВ), для дозирования которого применяют дозатор смачивателя ДСУ-4 или ручной ороситель РО-1.

Борьбу с пылью при перегрузке горной массы на опрокидах осуществляют с помощью орошения и пылеотсоса. Для этих целей сооружают специальную систему пылеотсоса, а для очистки отсасываемого воздуха от пыли чаще всего используют тканевые и электрофильтры, которые монтируют в специальных камерах.

Остаточная запыленность воздуха по сети горных выработок, как правило, находится на относительно высоком уровне и воздушные потоки, исходящие из очистных и подготовительных выработок, а также проходящие по сети выработок, нуждаются в дополнительном обеспыливании. Для обеспыливания воздушных потоков примененяют водяные и водовоздушные (туманообразующие) завесы, водовоздушные эжекторы, пылеулавливающие установки, лабиринтно-тканевые завесы.

Для создания водяных завес типа ВЗ-1 используют плоскоструйные форсунки.

Более эффективными являются туманообразующие завесы, создаваемые туманообразователями типа ОП-1 или ТЗ-1В. Диаметр капель образующегося тумана в них не превышает 10-50 мк поэтому распыленная вода длительное время удерживается в воздухе. Для образования водяного тумана в туманообразователи подводятся вода и сжатый воздух. При подаче сжатого воздуха и перемещения золотника вода и сжатый воздух поступают в смесительную камеру, в которой образуется водовоздушная смесь. Распыление последней происходит через кольцевую щель, при помощи которой регулируется степень дисперсности водяного тумана.

Высокую эффективность также имеют завесы с водовоздушными эжекторами.

Лабиринтно-тканевые завесы изготавливаются из мешковины на базе оросителей или водовоздушных эжекторов.

Основными элементами пылеулавливающих установок (агрегатов) типа АПУ-250 и АПУ-425 являются всасывающий коллектор для забора исходящего запыленного воздуха, трубопровод для его изолированного отвода, вентилятор для создания необходимого разряжения и пылеулавливающее устройство для очистки воздуха от пыли.

Исследованиями МакНИИ установлено, что наиболее рациональными являются технологические схемы с нисходящим проветриванием. Так, в частности, применение нисходящего проветривания очистных выработок крутых пластов, особенно при механизированной выемке угля, обеспечивает благоприятную пылевую обстановку на всех рабочих местах, расположенных выше по потоку относительно основных источников пылевыделения, где запыленность воздуха находится на уровне ПДК или близком к нему и зависит от запыленности поступающей свежей струи. При молотковом способе выемки угля благоприятные условия создаются в верхней трети очистных выработок. При нисходящем проветривании, особенно при смешанном (комбайновом и молотковом) способе выемки угля и при отсутствии мер обеспыливания создается неблагоприятная пылевая обстановка в нижней части очистных и в примыкающих к ним откаточных выработках. Это требует обязательного применения средств пылеподавления при отбойке и перемещении угля и (в необходимых случаях) интенсивных пылевзрывозащитных мероприятий, а также разнесения во времени выемки угля комбайном и отбойными молотками.

В общем, для радикального улучшения пылевой обстановки на выемочном участке наиболее целесообразным является применение такой организации движения воздушно-пылевых потоков и технологии работ, при которой зоны перемещения поступающего (свежего) и исходящего потоков разделены в пространстве с размещением основных рабочих мест на свежей струе, а пребывание работающих в зонах с высоким уровнем запыленности воздуха исключается или сводится к минимуму.

Практика показывает, что применение существующих способов пылеподавления при выемке угля не обеспечивает необходимого снижения запыленности, а позволяет в большинстве случаев обеспечить только, так называемый, технически достижимый уровень запыленности. В этих случаях на рабочих местах обязательным является применение индивидуальных средств защиты органов дыхания от пыли.

Наибольшее распространение получили противопылевые респираторы Ф-62Ш, «Астра-2», У-2К и «Лепесток».

Респиратор «Астра-2» используют в условиях, когда массовая концентрация пыли в воздухе составляет 300 мг/м 3 при выполнении работ средней тяжести. Он представляет собой полумаску из эластичной резины, имеющую отштампованное гнездо для клапана выдоха и два отверстия для коробок с противопылевыми фильтрами из ткани ФПП-15, которая электрически заряжена. Эффективность пылеулавливания составляет 99,9%.

Респиратор У-2К применяют при выполнении работ, не связанных с большой физической нагрузкой. Это полумаска из мелкопористого эластичного пенополиуретана и ткани ФПП-15. Изнутри она покрыта тонкой воздухонепроницаемой пленкой, к которой крепятся два выдыхательных клапана. В центре полумаски расположен вдыхательный клапан. Эффективность пылеулавливания равна 99,9 %.

Респиратор «Лепесток» имеет три модификации: «Лепесток-200», «Лепесток-40» и «Лепесток-5», которые применяют при запыленности атмосферы, превышающей ПДК соответственно в 200, 40 и 5 раз. Эффективность улавливания пыли составляет 99,9 %.

Форсунки водяного орошения для пылеосаждения на угольных шахтах

В современных технологиях добычи угля особое место отведено решениям по обеспыливанию и предотвращению фрикционного искрообразования. Системы пылеподавления водяным орошением присутствуют в зоне горной выработки, погрузки, выемки, перегруза угля, в секциях механизированных крепей, в системах секционного орошения и водяных завес.

Борьба с пылеобразованием и фрикционным искрением должна осуществляться по всей цепочке технологического процесса шахты. Все ведущие предприятия-производители горно-шахтного оборудования оснащают его различными типами водяных форсунок и систем оросителей для пылеосаждения. Согласно «Правилам безопасности в угольных шахтах» Ростехнадзора от 19.11.2013 N 550 проходческие и очистные комбайны не могут эксплуатироваться без систем взрывозащитного орошения, в которых подача воды должна осуществляться на след резания, чтобы исключить возможность возгорания метано-воздушной смеси от фрикционных искр.

Применение форсунок водяного орошения в шахтах

Водяное орошение в шахтах может производиться с помощью гидравлических и пневматических форсунок как при низком (до 3 бар), так и при высоком давлении (от 15 бар). Низконапорное орошение используется в пылеподавлении на очистных и подготовительных забоях, при загрузке и перегрузке угольной массы. При использовании высокого давления можно достичь мелкодисперсного распыления воды, роста числа капель в воздухе, увеличения скорости полета капель, что повышает эффективность осаждения пыли.

В зонах разрушения угля за счет водяного орошения жидкость смачивает горную массу, тем самым предотвращая переход пыли во взвешенное состояние. Принято различать внутреннее и внешнее орошение. При внутреннем орошении вода на форсунки подается к режущим кромкам резцов и смачивает образующуюся угольную пыль до перехода во взвешенное состояние. В системах внутреннего орошения, которое обычно всегда сочетается с внешним, форсунки располагают на корпусе комбайна. Внешнее орошение, как дополнительный элемент системы пылеподавления, нацелено на взвешенную в воздухе пыль у источников пылеобразования, которые не попадают в зону действия форсунок внутреннего орошения.

Проходческие и очистные комбайны оснащены оросительными системами, в основу подавляющего большинства которых заложены полноконусные оросители (с конусным сплошным факелом распыления, КФ, например, КФ-2,2-40, КФ-5,0-75) с углами распыла 40-45⁰. Реже используются плоскофакельные (ПФ, например, ПФ-3,3-75, ПФ-3,3-40) и цельноструйные форсунки с компактной струей (например, Насадка Н-2,2). В среднем насосные установки этих комбайнов дают давление до 3 бар, которого вполне достаточно для эффективного орошения.

Форсунки могут также использоваться для пневмогидроорошения, когда водовоздушная смесь поступает на оросители очистных и проходческих комбайнов. Также применяются водовоздушные эжекторы. Сам эжектор представляет собой трубу длиной около 1 м, внутри которой располагается форсунка. Эжектор также устанавливают на очистном или проходческом комбайне. Под воздействием струи воды, вылетающей из форсунки под давлением до 2,5 бар, в трубе создается разрежение, происходит засасывание запыленного воздуха и образуется шламовоздушная смесь.