Что такое внешний окружной модуль

Детали машин

Конические зубчатые передачи

Общие сведения о конических зубчатых передачах

Конические передачи подразделяются не только по углу пересечения валов и осей зубчатых колес. Они бывают с прямыми и круговыми (спиралевидными) зубьями. Встречаются и конические передачи, у которых колеса выполнены с шевронными зубьями, но из-за сложности изготовления такие передачи широкого практического применения не нашли.

Прямозубые конические передачи имеют начальный линейный контакт в зацеплении, а передачи с круговыми зубьями – точечный контакт.

Основными преимуществами зубчатых колес с круговыми зубьями являются бόльшая несущая способность, относительная бесшумность и плавность работы. Недостаток – они сложнее в изготовлении, а, следовательно, дороже.

Нарезание кругового зуба производят резцовыми головками по методу обкатки (рис. 1). Угол наклона зуба βn в середине ширины зубчатого венца выбирают, учитывая плавность зацепления. Рекомендуется принимать βn = 35˚.

Сопряженные колеса с круговым зубом имеют противоположное направление линий зубьев – правое и левое, если смотреть со стороны вершины конуса. Шестерни выполняют с правым зубом, колеса – с левым (рис. 1 ).

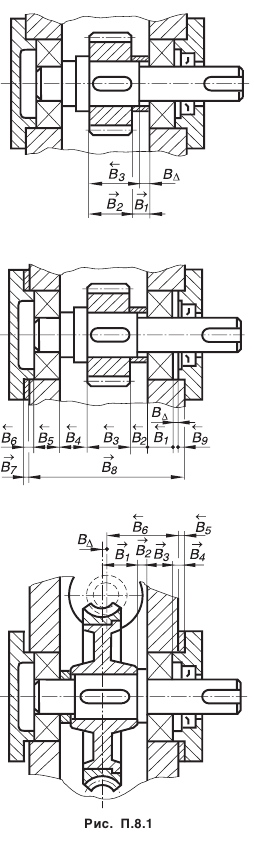

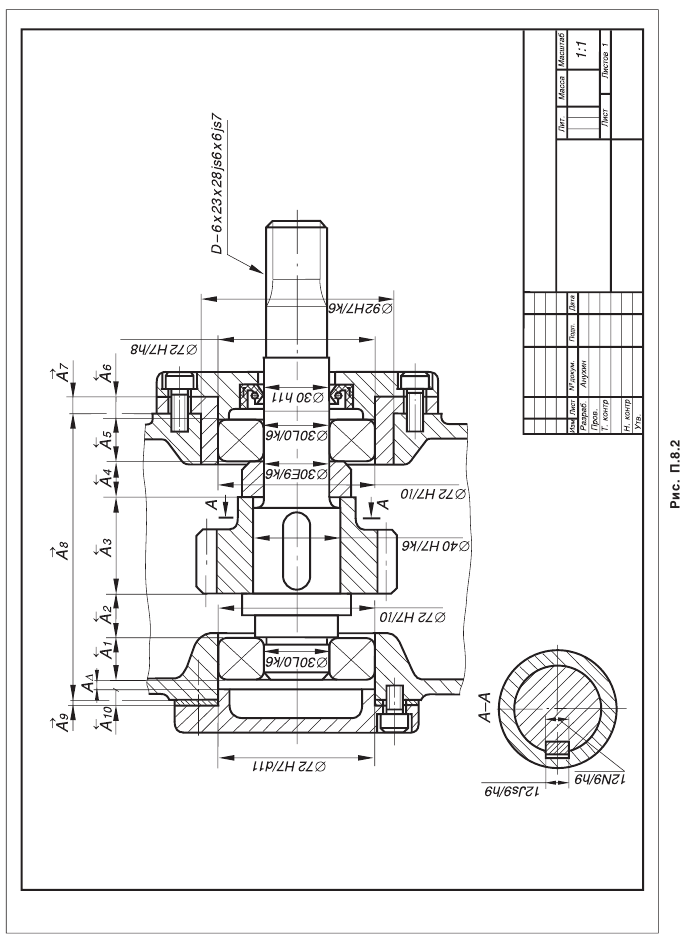

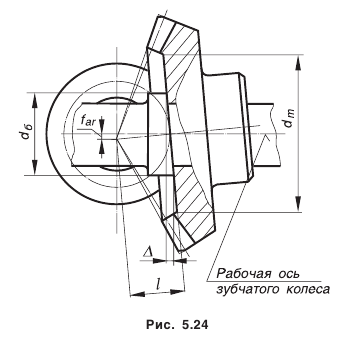

В конических передачах шестерню, как правило, располагают консольно (рис. 2), при этом вследствие меньшей жесткости консольного вала и деформаций опор увеличивается неравномерность распределения нагрузки пол длине контактных линий в зацеплении. По этой причине конические колеса по сравнению с цилиндрическими работают с большим шумом.

С целью снижения деформаций зубьев вал устанавливают на конических роликовых подшипниках, выдерживая соотношение l/l1 = 2,5 (рис. 2). Подшипники располагают в стакане для обеспечения возможности осевого перемещения узла конической шестерни при регулировании зацепления.

Передаточное число конической зубчатой передачи может быть определено из соотношений:

Для конической прямозубой передачи рекомендуемые значения передаточного числа u = 2…3, при колесах с круговыми зубьями – до 6,3.

Геометрия зацепления колес

Эвольвентные зубья конического колеса профилируют на развертке дополнительного конуса, образующая которого перпендикулярна образующей делительного конуса. Дополнительные конусы можно построить для внешнего, среднего и внутреннего сечений зуба конического колеса.

Ширина b венца зубчатого колеса ограничена двумя дополнительными конусами – внешним и внутренним.

Зубья конических колес в зависимости от изменения размеров их нормальных сечений по длине выполняют трех осевых форм (рис. 4).

Осевая форма I – нормально понижающиеся зубья.

Вершины делительного конуса и конуса впадин совпадают. Применяют для прямых зубьев, а также для круговых зубьев при m ≥ 2 мм и √(z1 2 + z2 2 ) = 20…100.

Осевая форма II – нормально сужающиеся зубья.

Вершина конуса впадин располагается так, что ширина дна впадины колеса постоянна, а толщина зуба по делительному конусу растет с увеличением расстояния от вершины. По этой форме одним инструментом можно обработать сразу обе поверхности зубьев колеса, что повышает производительность при нарезании зубчатых колес. Осевая форма II является основной для колес с круговыми зубьями. Применяют в массовом производстве.

Осевая форма III – равновысокие зубья.

Образующие конусов делительного, впадин и вершин параллельны. Высота зубьев постоянна по всей длине. Применяют для круговых зубьев при √(z1 2 + z2 2 ) ≥ 60 и для неортогональных передач с углом Σ me – для прямозубых колес, и mte – для колес с круговыми зубьями.

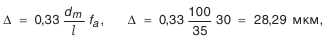

Внешний окружной модуль me или mte можно не округлять до стандартного, так как одним и тем же режущим инструментом можно нарезать колес с различными значениями модуля, лежащими в некотором непрерывном интервале.

Для повышения износостойкости и сопротивления зубьев заеданию конические зубчатые колеса выполняют с высотной модификацией., выравнивающей удельные скольжения зубьев шестерни и колеса. Коэффициенты смещения режущего инструмента хe1 для прямозубой шестерни и хn1 для шестерни с круговым зубом принимают по справочным таблицам.

Коэффициенты смещения для колес соответственно равны:

Для передач, у которых число зубьев z и передаточное число u отличаются от табличных значений, коэффициенты смещения хe1 и хn1 принимают с округлением в бόльшую сторону.

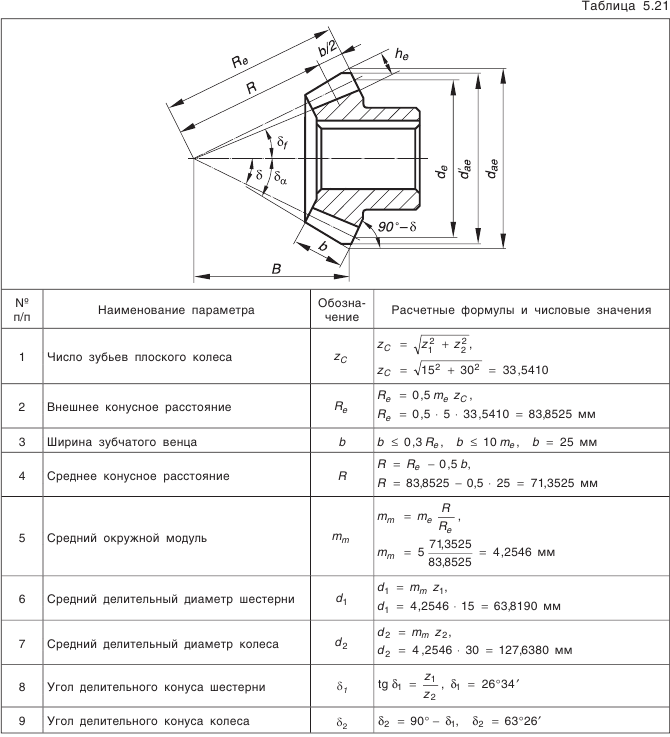

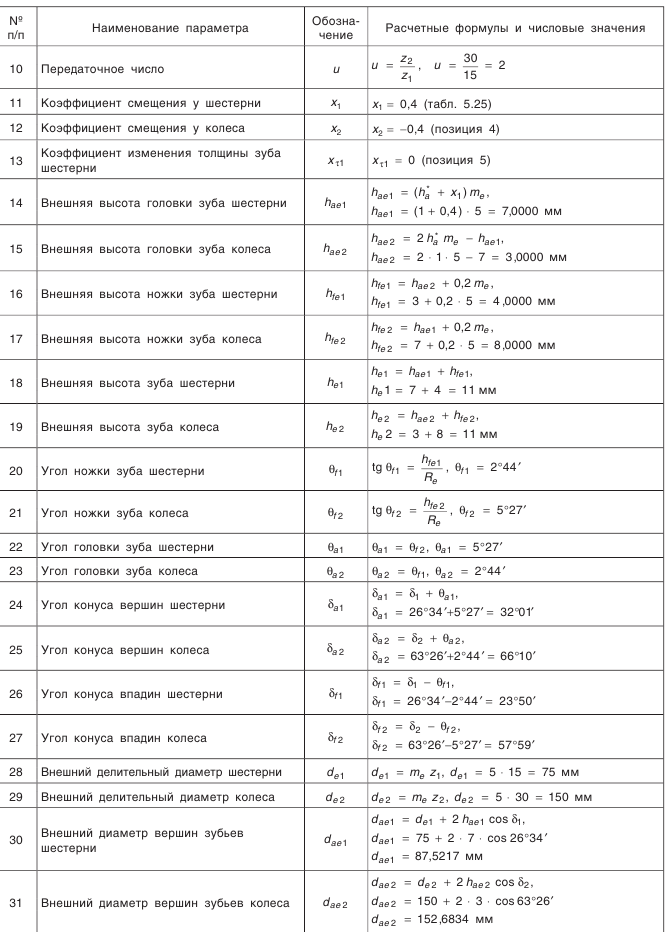

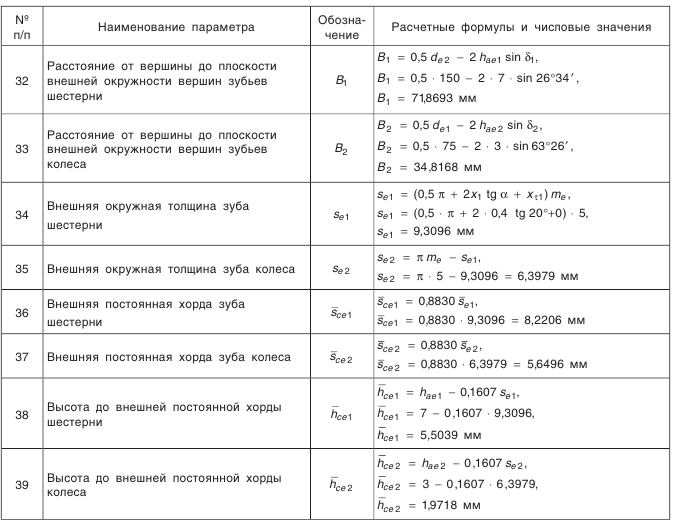

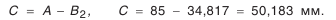

Основные геометрические соотношения конических зубчатых передач в соответствии с рисунком 4 приведены в таблице 1.

Таблица 1. Геометрические соотношения конических зубчатых передач.

Что такое внешний окружной модуль

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЕРЕДАЧИ ЗУБЧАТЫЕ КОНИЧЕСКИЕ С ПРЯМЫМИ ЗУБЬЯМИ

Straight bevel gear pairs.

Calculation of geometry

Дата введения 1975-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 28 марта 1974 г. N 718 срок действия установлен с 01.01.75

ПЕРЕИЗДАНИЕ. Май 1990 г.

Настоящий стандарт распространяется на зубчатые конические передачи с прямыми пропорционально понижающимися зубьями внешнего зацепления с внешним окружным модулем более 1 мм, с межосевыми углами от 10 до 170° и с прямолинейным профилем исходного контура, зубчатые колеса которых нарезаются методом обкатки зубострогальными резцами и парными зуборезными головками, а также методом копирования по шаблону.

Стандарт устанавливает метод расчета геометрических параметров зубчатой передачи, а также геометрических параметров зубчатых колес, приводимых на рабочих чертежах.

Стандарт не распространяется на конические зубчатые передачи с прямыми зубьями кругового профиля.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Принципиальная схема расчета геометрии приведена на чертеже.

1.2. Термины и обозначения, примененные в настоящем стандарте, соответствуют ГОСТ 16530-83 и ГОСТ 19325-73.

1.3. Наименования параметров, приводимых на рабочих чертежах зубчатых колес, выделены в таблицах настоящего стандарта полужирным шрифтом.

1.4. При отсутствии в обозначениях параметров индексов «1» и «2», относящихся соответственно к шестерне и колесу, имеется в виду любое зубчатое колесо передачи.

1.5. При отсутствии дополнительных указаний везде, где упоминается профиль зуба, имеется в виду внешний торцовый профиль.

1.6. Расчетом определяются номинальные размеры зубчатой передачи и зубчатых колес.

1.7. Вычисления по формулам стандарта и приложений к нему, за исключением случаев специально отмеченных, должны производиться со следующей точностью:

1.8. Пример расчета приведен в справочном приложении 4.

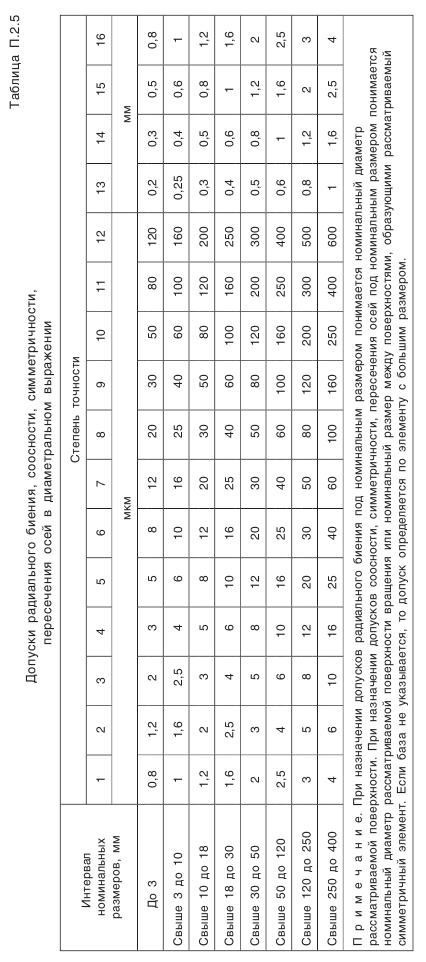

Выбор параметров зубчатого колеса, допусков размеров, формы, взаимного расположения и шероховатости поверхностей

Что такое модуль зубчатого колеса

Современные шестерни далеко ушли от своих деревянных шестизубых предков, изготавливаемых механиками с помощью воображения и мерной веревочки. Конструкция передач намного усложнилась, тысячекратно возросли скорость вращения и усилия, передаваемые через такие передачи. В связи с этим усложнились и методы их конструирования. Каждую шестеренку характеризует несколько основных параметров

Одним из самых универсальных характеристик является модуль зубчатого колеса. Существует для подвида — основной и торцевой.

В большинстве расчетов используется основной. Он рассчитывается применительно к делительной окружности и служит одним из важнейших параметров.

Для расчета этого параметра применяют следующие формулы:

Параметры зубчатых колес

Модуль зубчатого колеса можно рассчитать и следующим образом:

где h — высота зубца.

где De — диаметр окружности выступов,а z — число зубьев.

Что же такое модуль шестерни?

это универсальная характеристика зубчатого колеса, связывающая воедино такие его важнейшие параметры, как шаг, высота зуба, число зубов и диаметр окружности выступов. Эта характеристика участвует во всех расчетах, связанных с конструированием систем передач.

Not Found

Глава IV ЗУБЧАТЫЕ И ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

РАСЧЕТ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ

Цилиндрические зубчатые передачи

Термины и обозначения приведены в табл. 1, определения терминов см. ГОСТ 16530—83 и 16531-83.

1. Термины и обозначения цилиндрических зубчатых передач

Рис. 1. Исходный контур зубчатых цилиндрических колес эвольвентного зацепления то ГОСТ 13755—81 и конических колес с прямыми зубьями то ГОСТ 13754— 81

Шестерня — зубчатое колесо передачи с меньшим числом зубьев, колесо — с большим числом зубьев. При одинаковом числе зубьев зубчатых колес передачи шестерней называют ведущее зубчатое колесо, а колесом — ведомое. Индекс 1 — для величин, относящихся к шестерне, индекс 2 — относящихся к колесу. Индекс n

— для величин, относящихся к нормальному сечению,

t

— к окружному (торцовому) сечению. В тех случаях, когда не может быть разночтения и неясности, индексы

n

и

t

можно исключить. Термины параметров нормального исходного контура и нормального исходного производящего контура, выраженных в долях модуля нормального исходного контура, образуют добавлением слова «коэффициент» перед термином соответствующего параметра. Обозначения коэффициентов соответствуют обозначениям параметров с добавлением знака «*», например коэффициент радиального зазора пары исходных контуров

с*.Модули (по ГОСТ 9563—60).

Стандарт распространяется на эвольвентные цилиндрические зубчатые колеса и конические зубчатые колеса с прямыми зубьями и устанавливает: для цилиндрических колес — значения нормальных модулей; ддя конических колес — значения внешних окружных делительных модулей. Числовые значения модулей:

| Ряд1 | РЯД 2 | Ряд1 | Ряд 2 | Ряд1 | Ряд 2 | Ряд1 | Ряд 2 |

| 1 | 1,125 | — | — | 5 | 5,5 | 12 | 14 |

| 1,25 | 1,375 | 2,5 | 2,75 | 6 | 7 | 16 | 18 |

| 1,5 | 1,75 | 3 | 3,5 | 8 | 9 | 20 | 22 |

| 2 | 2,25 | 4 | 4,5 | 10 | 11 | 25 | 28 |

| 32 | 36 |

Под исходным контуром колес (рис. 1) подразумевают контур зубьев рейки в нормальном к направлению зубьев сечении. Радиальный зазор

с

= 0,25

m

, радиус кривизны переходной кривой зуба

рf

= 0,4

m.

Допускается увеличение радиуса р

f

, если это не нарушает правильности зацепления, и увеличение

с

до 0,35

m

при обработке колес долбяками и шеверами и до 0,4

m

при шлифовании зубьев. Для цилиндрических колес внешнего зацепления при окружной скорости более указанной в табл. 2 применяют исходный контур с модификацией профиля головки зуба (рис. 2). При этом линия модификации — прямая, коэффициент модификации

h

*g должен быть не более 0,45, а коэффициент глубины модификации ∆* — не более 0,02. Рекомендуемые значения коэффициента ∆* приведены в табл. 3.

Основные элементы

зубчатого зацепления указаны на рис. 3 и 4 в соответствии с обозначением по табл. 1.

Смещение колес зубчатых передач с внешним зацеплением.

Чтобы повысить прочность зубьев на изгиб, снизить контактные напряжения на их поверхности и уменьшить износ за счет относительного скольжения профилей, рекомендуется производить смещение инструмента для цилиндрических (и конических) зубчатых передач, у которых

Z1

≠

Z2

. Наибольший результат достигается в следующих случаях:

Рис. 2. Исходный контур с профильной модификацией

2. Окружная скорость колес в зависимости от их точности

| Тип колес | Окружная скорость в м/с при степени точности колеса по ГОСТ 1643-81 | ||

| 6 | 7 | 8 | |

| Прямозубые | 10 | 6 | 4 |

| Косозубые | 16 | 10 | 6 |

3. Коэффициент глубины модификации

∆

* в зависимости от модуля и степени точности

| Модуль m , мм | Степень точности по нормам плавности работы по ГОСТ 1643-81 | ||

| 6 | 7 | 8 | |

| До 2 | 0,010 | 0,015 | 0,020 |

| Св. 2 до 3,5 | 0,009 | 0,012 | 0,018 |

| » 3,5 » 6,3 | 0,008 | 0,010 | 0,015 |

| » 6,3 » 10 | 0,006 | 0,008 | 0,012 |

| » 10 » 16 | 0,005 | 0,007 | 0,010 |

| » 16 » 25 | — | 0,006 | 0,009 |

| »25 » 40 | — | — | 0,008 |

1) при смещении передач, у которых шестерня имеет малое число зубьев ( Z1

Читайте также: Развальцовка труб: тонкости технологии и основные инструменты

Рис. 5. Положение производящего реечного контура относительно заготовки:

номинальное;

б —

с отрицательным смещением;

в —

с положительным смещением

Рис. 6. График для определения нижнего предельного значения

Z1в зависимости отZ2, при которых εa

=1,2 (x1=х2=0,5)

Рис. 7. График для определения Хmin

(округляется до ближайшего большего целого числа)

Примеры. 1. Дано: z = 15; ß

= 0. По графику определяем

xmin

= 0,12 (см. штриховую линию). 2. Дано:

х = 0,ß

= 30 °. По графику определяем наименьшее число зубьев

Zmin

= 12 (см. штриховую линию)

Рис. 8. Влияние смещения исходного контура на геометрию зубьев

Рис. 9. Зацепление (в сечении, параллельном торцовому) зубчатого колеса со смещением с исходной производящей рейкой

Если исходная производящая рейка в станочном зацеплении смещена из номинального положения и установлена так, что ее делительная прямая не касается делительной окружности нарезаемого колеса, то в результате обработки получится колесо, нарезанное со смещением исходного контура (по старой терминологии — корригированное колесо).

4. Коэффициенты смещения у зубчатых колес прямозубой передачи

| Коэффициент смещения | Область применения | |||

| у шестерни x1 | у колеса x2 | |||

| 0 | 0 | Межосевое расстояние aw задано равным 0,5(z1 + z2) | Кинематические передачи | z1≥17 |

| 0,3 | -0,3 | 12 ≤ z1 30 | ||

| 0,5 | 0,5 | 10 ≤ z1 ≤ 30. В пределах 10 ≤ z1 ≤ 16 нижнее предельное значение z1 определяется по графику (рис.6) | ||

5. Коэффициент смещения у зубчатых колес косозубой и шевронной передач

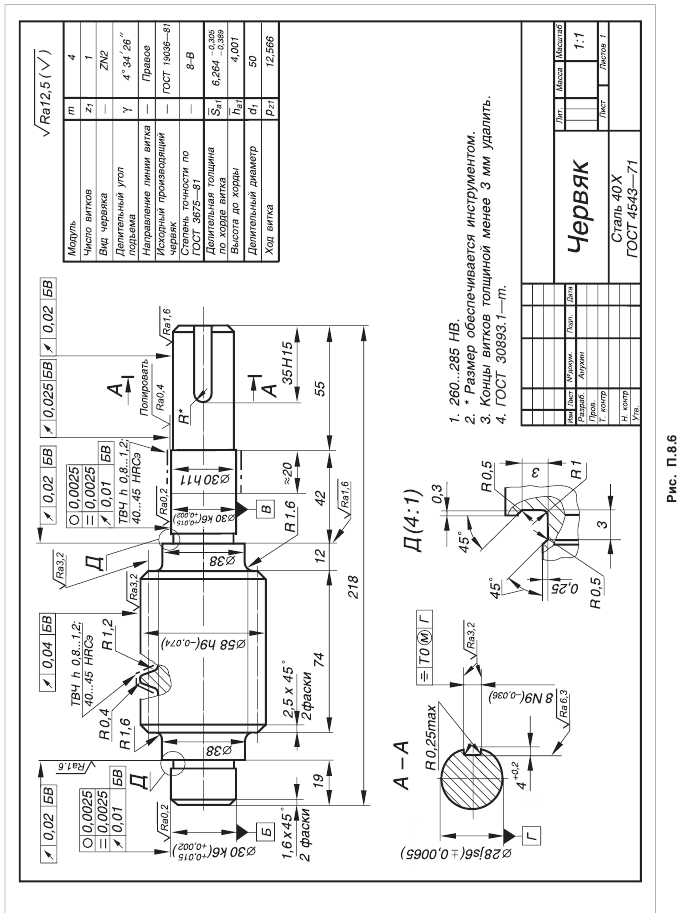

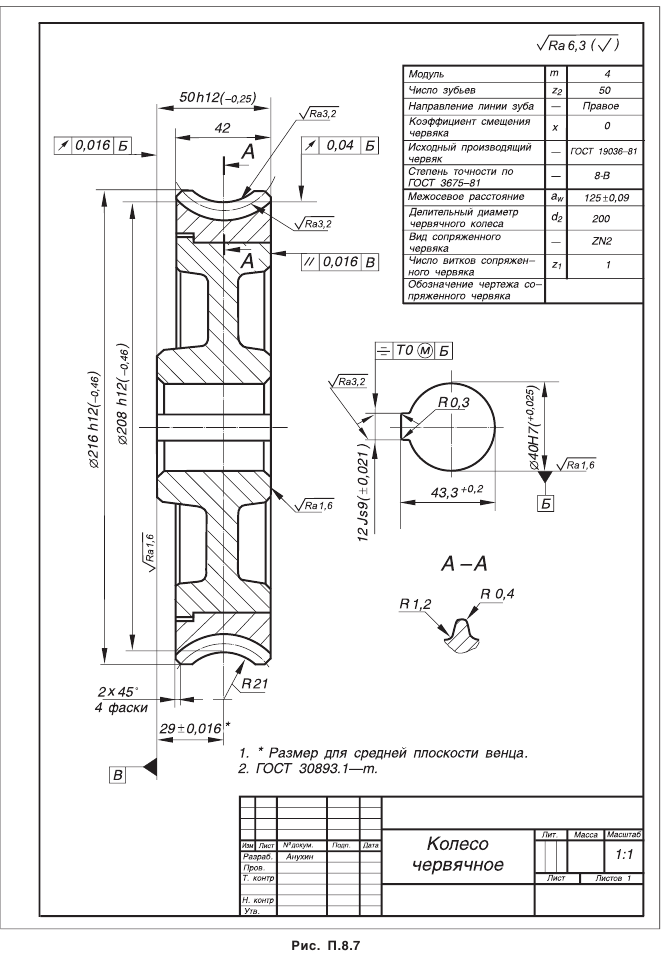

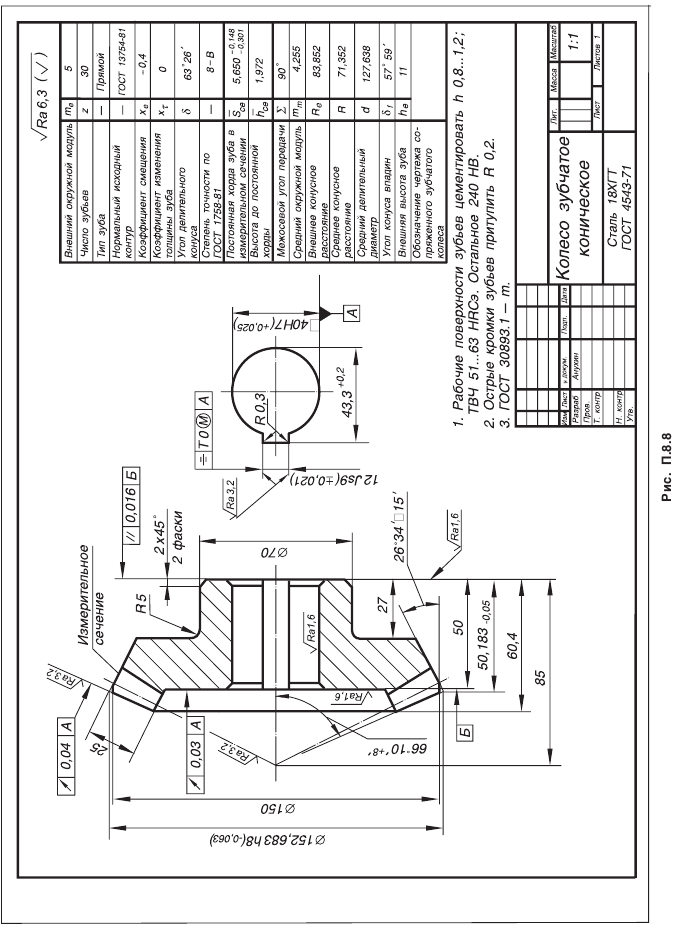

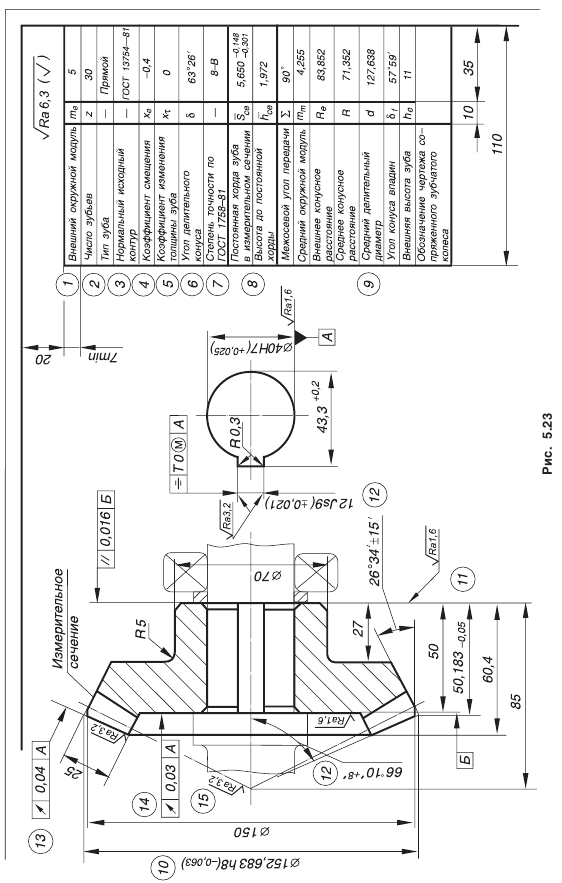

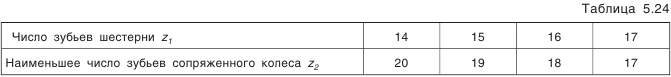

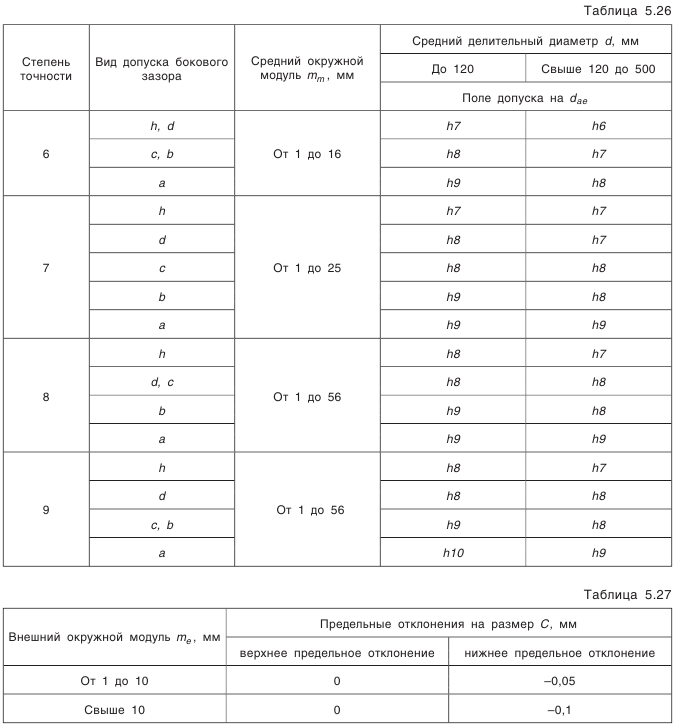

конической передачи с прямыми зубьями показан в табл. 5.21.

конической передачи с прямыми зубьями показан в табл. 5.21.

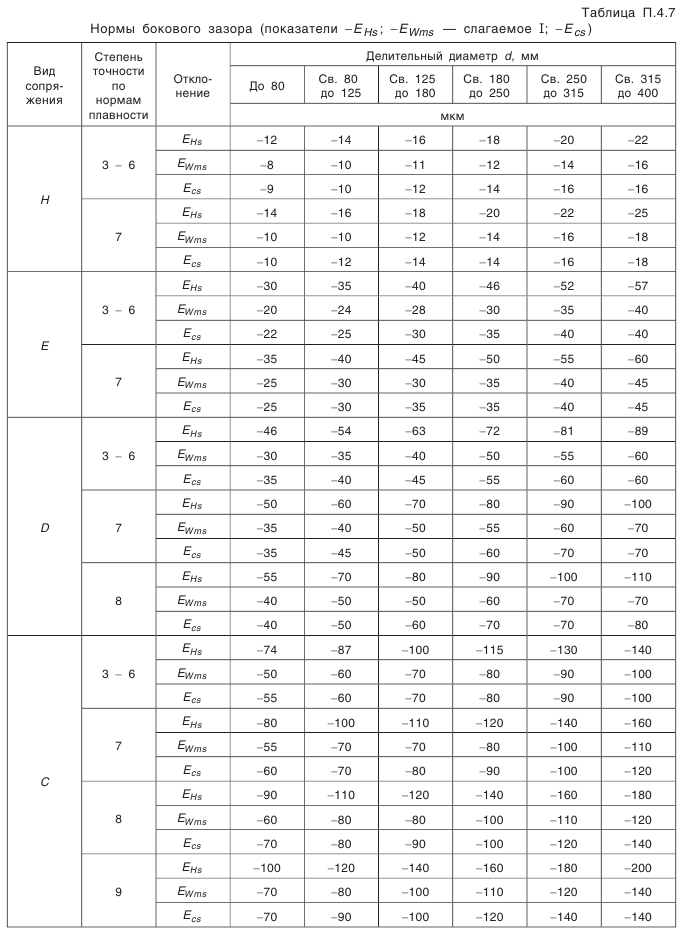

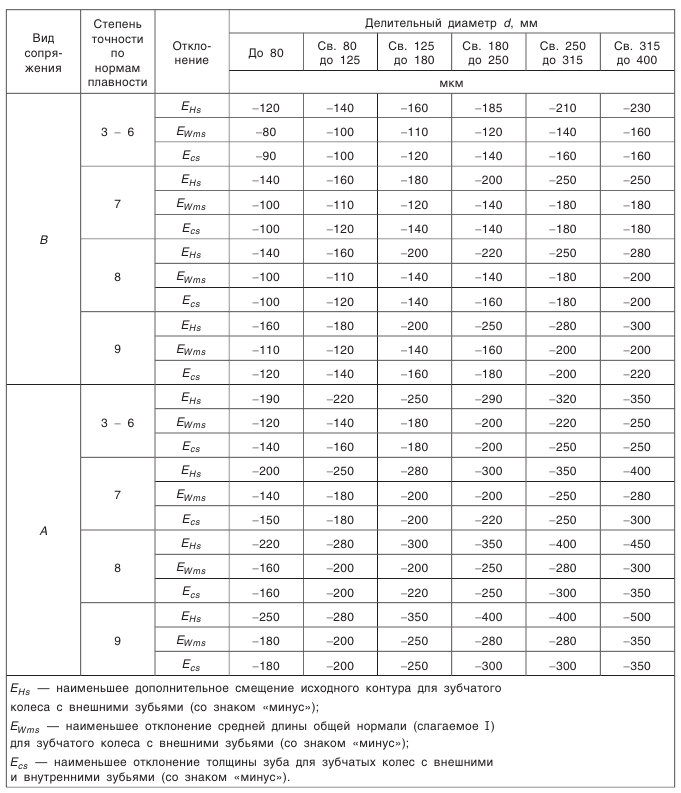

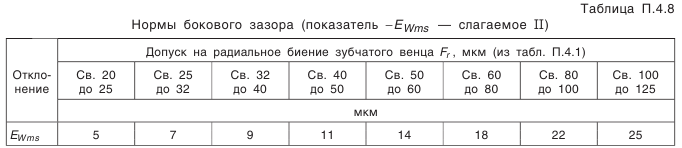

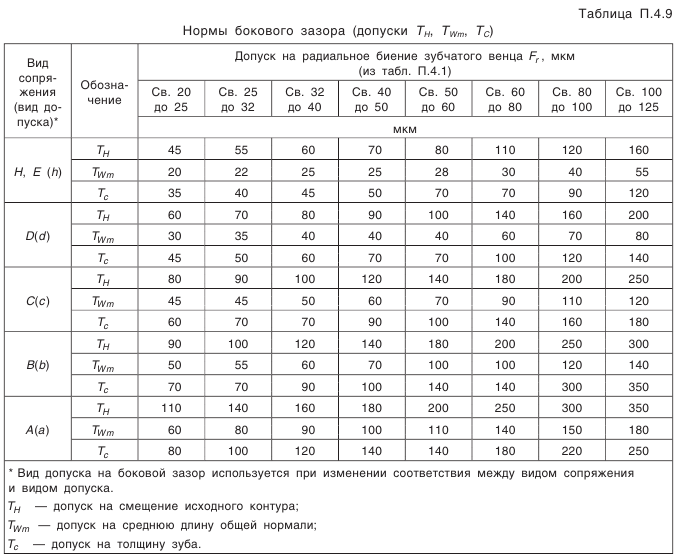

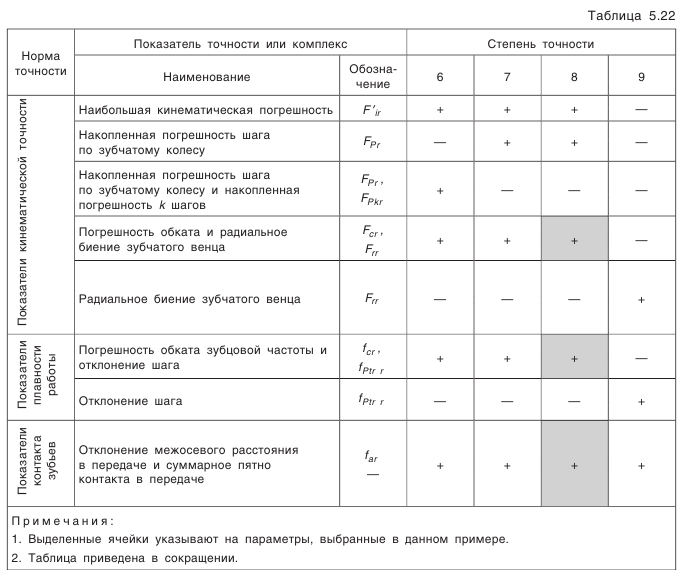

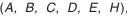

, и пять видов допусков на боковой зазор (рис. 5.21).

, и пять видов допусков на боковой зазор (рис. 5.21).

:

:

:

:

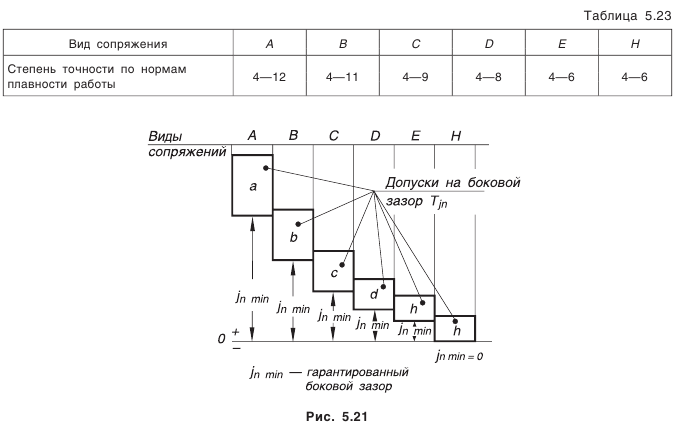

; внешний диаметр вершин зубьев после притупления кромки

; внешний диаметр вершин зубьев после притупления кромки  ; расстояние от базовой плоскости до плоскости внешней окружности вершин зубьев

; расстояние от базовой плоскости до плоскости внешней окружности вершин зубьев  ; угол внешнего дополнительного конуса

; угол внешнего дополнительного конуса  ; ширина зубчатого венца

; ширина зубчатого венца  ; базовое расстояние А(Ц) — размер, входящий в размерную цепь; положение измерительного сечения; размеры фасок или радиусы кривизны линий притупления на кромках зубьев. Допускается указывать размеры фасок или радиусы кривизны линий притупления в технических требованиях чертежа.

; базовое расстояние А(Ц) — размер, входящий в размерную цепь; положение измерительного сечения; размеры фасок или радиусы кривизны линий притупления на кромках зубьев. Допускается указывать размеры фасок или радиусы кривизны линий притупления в технических требованиях чертежа.

.

. .

.

.

. шестерню рекомендуется выполнять с положительным смещением по табл. 5.25, а колесо с равным ему по величине отрицательным смещением. Принимается

шестерню рекомендуется выполнять с положительным смещением по табл. 5.25, а колесо с равным ему по величине отрицательным смещением. Принимается  .

. .

. зубчатые колеса рекомендуется выполнять с различной толщиной зуба, увеличенной у исходного контура шестерни и соответственно уменьшенной у исходного контура колеса. Коэффициент изменения толщины зуба принимается

зубчатые колеса рекомендуется выполнять с различной толщиной зуба, увеличенной у исходного контура шестерни и соответственно уменьшенной у исходного контура колеса. Коэффициент изменения толщины зуба принимается  , так как

, так как  .

.

.

.

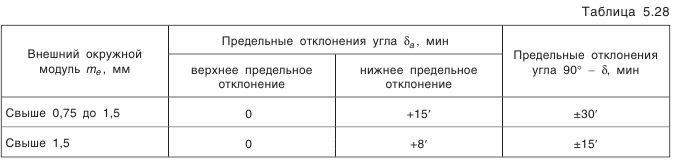

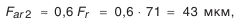

(см. табл. 5.21) и предельные отклонения на нее, которые определяют боковой зазор (расчет предельных отклонений см. ниже);

(см. табл. 5.21) и предельные отклонения на нее, которые определяют боковой зазор (расчет предельных отклонений см. ниже); (см. табл. 5.21).

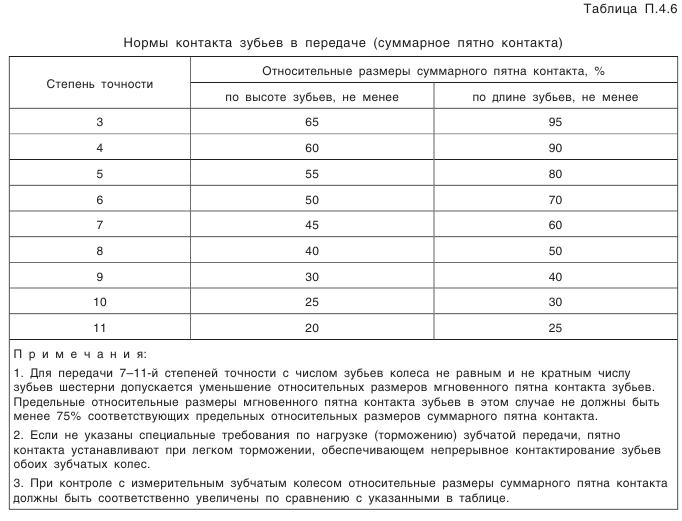

(см. табл. 5.21). и относительные размеры суммарного пятна контакта.

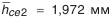

и относительные размеры суммарного пятна контакта. . Выбранное измерительное сечение (см. рис. 5.23) находится на торце зубчатого колеса, поэтому выбранные значения наименьшего отклонения и допуска следует увеличить в

. Выбранное измерительное сечение (см. рис. 5.23) находится на торце зубчатого колеса, поэтому выбранные значения наименьшего отклонения и допуска следует увеличить в  раз, где

раз, где  — внешнее конусное расстояние.

— внешнее конусное расстояние.

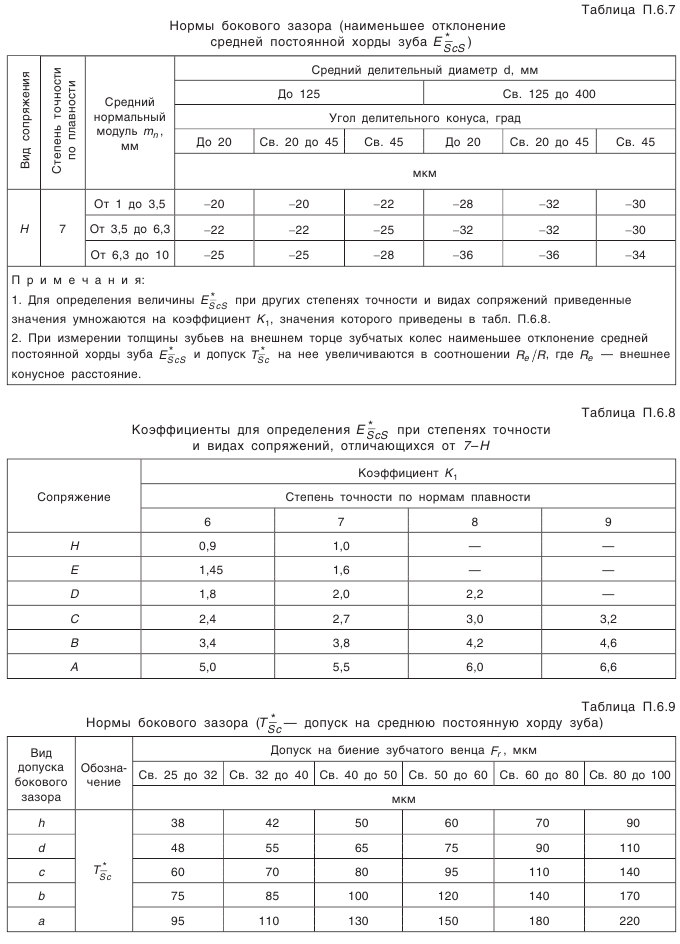

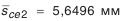

— наименьшее отклонение средней постоянной хорды зуба (см. табл. П.6.7, приложение 6);

— наименьшее отклонение средней постоянной хорды зуба (см. табл. П.6.7, приложение 6); — коэффициент, определяемый по табл. П.6.8 (приложение 6). Допуск на среднюю постоянную хорду:

— коэффициент, определяемый по табл. П.6.8 (приложение 6). Допуск на среднюю постоянную хорду:

(см. табл. П.6.9).

(см. табл. П.6.9).

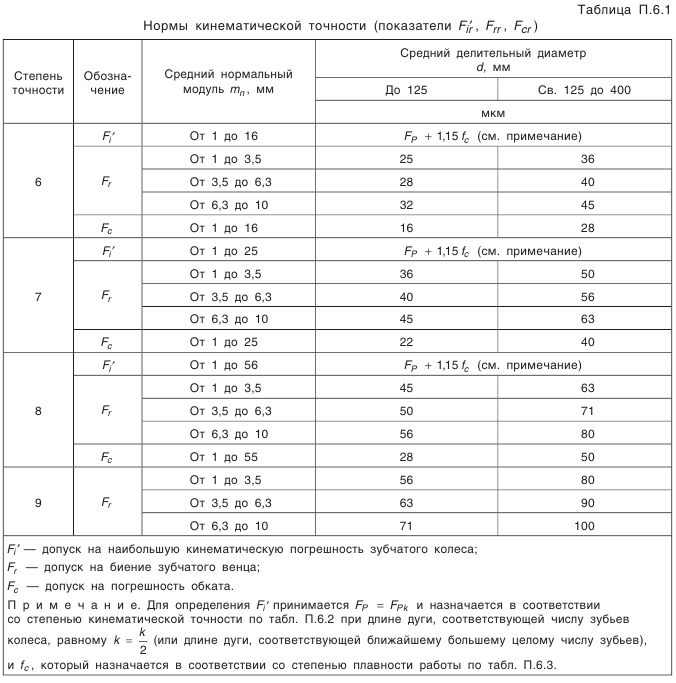

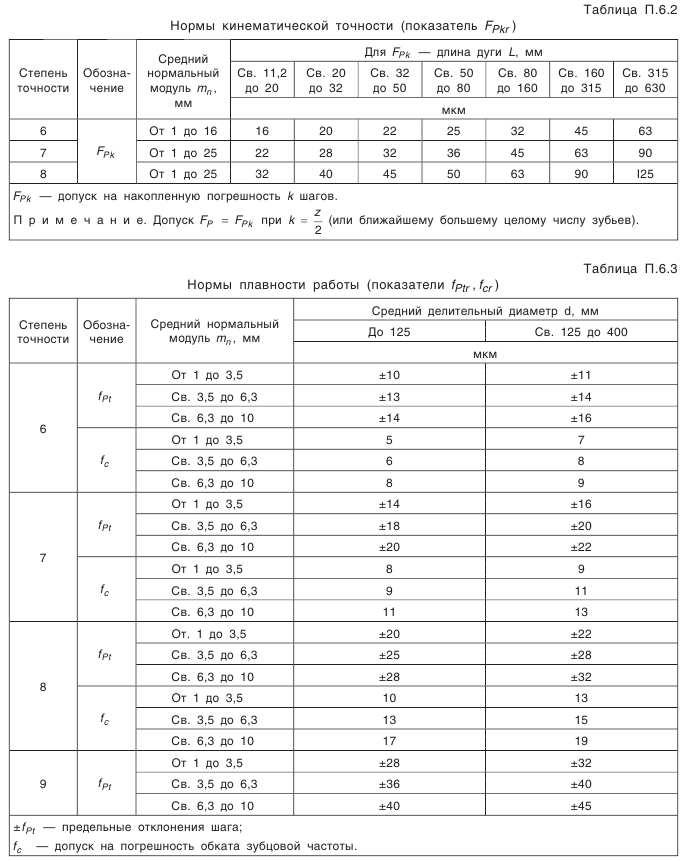

(см. табл. П.6.1, приложение 6);

(см. табл. П.6.1, приложение 6); (см. табл. П.6.1, приложение 6).

(см. табл. П.6.1, приложение 6). (см. табл. П.6.3);

(см. табл. П.6.3); (см. табл. П.6.3, приложение 6).

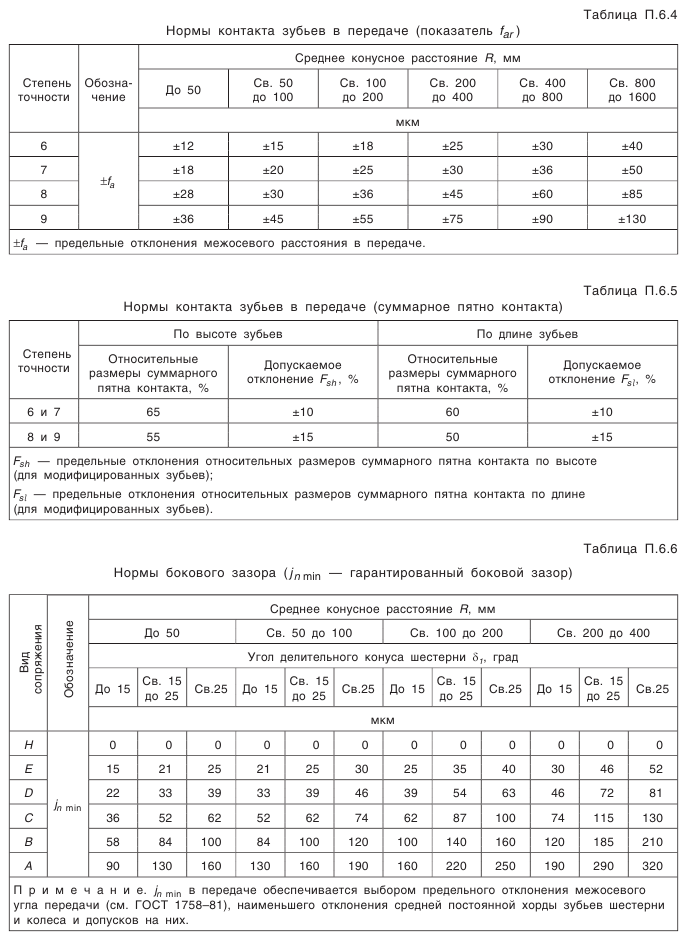

(см. табл. П.6.3, приложение 6). (табл. П.6.4);

(табл. П.6.4); ограничивает допустимую величину отклонения от пересечения осей. Предельные отклонения задаются относительно рабочей оси колеса и, следовательно, включают как погрешность изготовления колеса, так и погрешности, возникающие при монтаже его в механизме, например торцовое биение базового буртика вала (рис. 5.24).

ограничивает допустимую величину отклонения от пересечения осей. Предельные отклонения задаются относительно рабочей оси колеса и, следовательно, включают как погрешность изготовления колеса, так и погрешности, возникающие при монтаже его в механизме, например торцовое биение базового буртика вала (рис. 5.24).

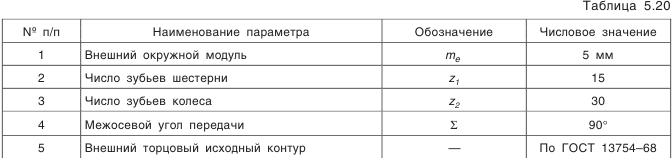

(см. табл. 5.20);

(см. табл. 5.20); (см. табл. 5.21);

(см. табл. 5.21); (см. табл. 5.21);

(см. табл. 5.21); (см. табл. 5.21);

(см. табл. 5.21); (см. табл. 5.21);

(см. табл. 5.21); (см. табл. 5.21);

(см. табл. 5.21); (см. табл. 5.21);

(см. табл. 5.21); и допуск на него. Расчет диаметра приведен в табл. 5.21:

и допуск на него. Расчет диаметра приведен в табл. 5.21:  .

. (см. рис. 5.22) и допуск на него.

(см. рис. 5.22) и допуск на него.

и угол внешнего делительного дополнительного конуса

и угол внешнего делительного дополнительного конуса  .

.

— диаметр базового торца колеса, рассчитывается по данным чертежа (см. рис. П.8.8, приложение 8);

— диаметр базового торца колеса, рассчитывается по данным чертежа (см. рис. П.8.8, приложение 8); — расстояние от вершины конуса колеса до его базового торца (см. рис. 5.23 и 5.24);

— расстояние от вершины конуса колеса до его базового торца (см. рис. 5.23 и 5.24);  — предельные отклонения межосевого расстояния в передаче (см. табл. П.6.4, приложение 6);

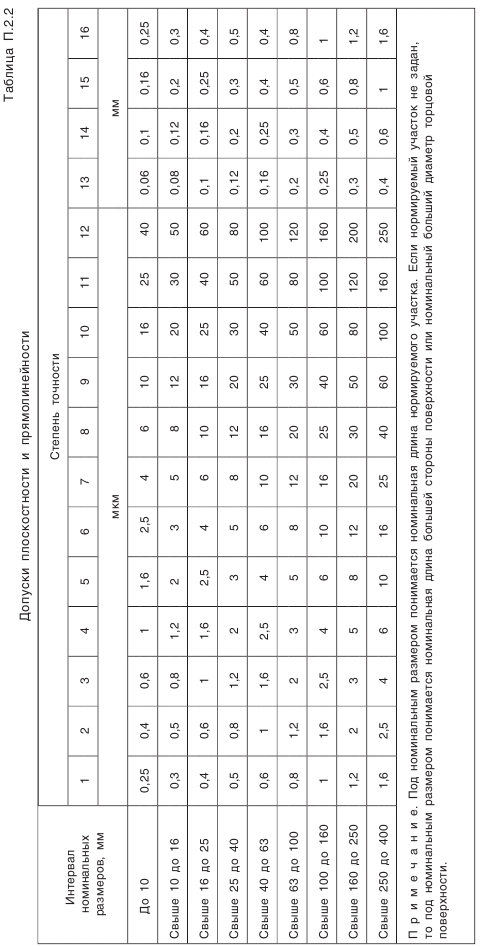

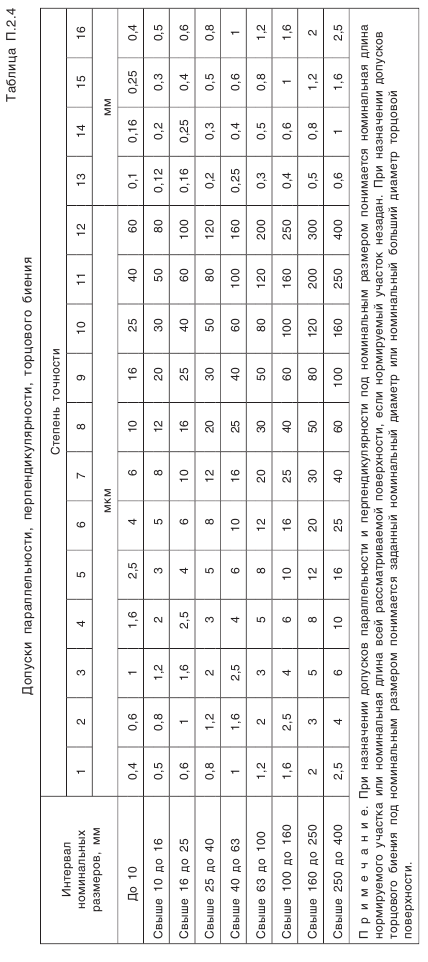

— предельные отклонения межосевого расстояния в передаче (см. табл. П.6.4, приложение 6); (см. табл. П.2.4, приложение 2). Позиция 15. Шероховатость профилей зубьев колеса.

(см. табл. П.2.4, приложение 2). Позиция 15. Шероховатость профилей зубьев колеса. выбирается по наивысшей степени точности, в предложенном примере — по 8-й степени точности (см. табл. 5.6).

выбирается по наивысшей степени точности, в предложенном примере — по 8-й степени точности (см. табл. 5.6).