Что такое верблюд на камазе

Что такое верблюд на камазе

Как приручить «верблюда»?

Техническое творчество

Трудно поверить, но на кузнечном заводе есть «верблюд». Он сделан из стали, имеет номер 43118-2304100 и именуется рычагом поворотного кулака. Репутация у этого героя, прямо скажем, не из лучших. Высокий уровень брака и низкая стойкость штамповой оснастки долгое время оставались его визитными карточками. Но специалисты кузнечного завода нашли способ решить проблему — творческий подход в сочетании с современными технологиями дал результаты, о которых раньше только мечтали.

Всё дело в том, что причудливая геометрия подарила поковке не только интересное прозвище, но и максимальную категорию сложности — С4. Для специалистов за этим шифром кроется несколько факторов — сложная изогнутая линия разъёма, тонкие и глубокие полости гравюры ручья, большие перепады между поперечными сечениями. Всё это говорит не в пользу технологии штамповки. Ведь для того, чтобы получить сложную заготовку, всего за несколько переходов необходимо учесть и совместить множество факторов при проектировании штамповой оснастки, а также точно следовать технологическому процессу. Большую роль играет и профессионализм кузнеца, выполняющего штамповку. Но, как говорят специалисты, альтернативы производства рычага пока не существует.

Сергей Воронцов, начальник КОИиО кузнечного завода, посвящает нас в тонкости производства:

— Деталь, получаемая из этой поковки, является частью рулевого управления автомобиля, поэтому должна иметь большой запас прочности и выносливости. Обеспечить необходимый уровень возможно только при производстве методом горячей штамповки. Поэтому на протяжении почти трёх десятков лет специалисты кузнечного завода корпели над штамповой оснасткой для «верблюда», стараясь улучшить качество и добиться стойкости. Однако достичь стабильности технологического процесса не удавалось. Если качество можно было получить путём длительных наладок с использованием большого количества заготовок, то стойкость штамповой оснастки постоянно подводила. Оснастка могла отработать положенную норму, а могла выйти из строя намного раньше. Поэтому приходилось держать ещё один штамп, как говорится, про запас.

Надо отметить, что все эти годы конфигурация самой поковки оставалась неизменной. И задуматься о том, что решение кроется в её видоизменении, заставили перемены в конструкции автомобиля КАМАЗ. Во-первых, при установке новой тормозной камеры обнаружилось, что ребро рычага создаёт трудности при сборке. Во-вторых, оказалось, что конфигурация рычага несовместима с изменениями, которые вносятся в автомобиль в связи с переходом на экологический стандарт «Евро-4». Таким образом, перед конструкторами кузнечного завода были поставлена задача спроектировать новую поковку рычага, конструкция которого удовлетворяла бы всем требованиям заказчика и устраняла проблемы сборки. Вместе с этим специалисты «кузницы» поставили перед собой дополнительную задачу — разработать новую штамповую оснастку и решить проблему заполнения гравюры и стойкости.

Несмотря на то, что специалистам потребовались небольшие доработки, уже пятая поковка получилась годной, и штамп оказался готов к производству опытной партии новых поковок. Не возникло сложностей и дальше. Штамповка опытной партии прошла гладко, а потребитель принял эту партию без замечаний. И после механической обработки все поковки были установлены на автомобили.

— Сейчас трудно сказать, насколько новая технология улучшит стойкость оснастки, это покажет время. Но можно смело утверждать, что все расчёты при проектировании оснастки были сделаны правильно, — говорит Сергей Воронцов. — В связи с этим надо отметить важный момент: этот рычаг — хороший пример практической отдачи от творческих идей и их воплощения при помощи современных специализированных средств компьютерного моделирования. С этим направлением связано будущее.

Эта поковка и правда напоминает верблюда — глядя на её профиль, можно разглядеть голову и два горба. Поэтому совсем не сложно догадаться, откуда пошло всем известное прозвище. Но, в отличие от тезки из животного мира, известного своей неприхотливостью, поковку рычага поворотного кулака на кузнечном заводе знают как весьма капризную заготовку. Штампуется она уже больше 30 лет, и всё это время существуют сложности, связанные с технологией её производства.

5 секретов старого Камазиста.

Как работает делитель, и почему нельзя нагревать переднюю балку.

5 секретов старого Камазиста. Так называют некоторое недопонимание процессов которые происходят при ремонте автомобиля.Как работает делитель, и почему нельзя нагревать переднюю балку, как воспламеняется дизельное топливо в камере сгорания, почему нельзя доливать электролит в банки аккумулятора. В процессе работы часто встречаешься с мнениями относительно ремонта и эксплуатации автомобилей, но иногда становятся ошибочными Делюсь мнением по некоторым вопросам которые вызывают споры.

У Камаза нет пониженной передачи.

Многие считают, что делитель понижает передачу. зная как работает делитель можно сделать вывод что он не понижает, а повышает передачу. Если взять схему камазовского делителя, то на ней видно, что делитель передач работает в двух положениях. В первом синхронизатор переключения делителя блокирует первичный вал делителя с первичным валом коробки передач. В этом положении вращение от двигателя напрямую передаётся к КПП. Передача не повышается и не понижается. Фактически работает только КПП. Это положение и считается пониженной передачей. А на самом деле это прямая передача делителя. То есть двигатель передаёт на колеса максимальный крутящий момент. В этом положении делителя и рекомендовано работать с грузом при трогании с места и разгоне.

Схема работы делителя

Первичный вал КПП получает крутящий момент напрямую от двигателя, и подает её на промежуточный вал. А промежуточный вал в свою очередь передаёт вращение на шестерни выбранных передач, находящихся на вторичном валу. Фактически делитель не участвует в преобразовании крутящего момента в сторону увеличения или уменьшения оборотов вращения. И по этому справедливо сказать, что пониженная передача на делителе просто отсутствует.

При переключении синхронизатора в другое положение. Происходит отключение первичного вала КПП, и крутящий момент непосредственно на него не передаётся. По схеме видно, что при включении повышенной передачи синхронизатор блокирует первичный вал делителя и ведущей шестерни находящейся на нем. Вращение от этой шестерни передаётся на ведомую шестерню делителя. Она вращает промежуточный вал КПП. Так как диаметр ведущей шестерни делителя больше чем диаметр шестерни первичного вала КПП. Усилие крутящего момента от двигателя на промежуточный вал КПП становится меньше. Но при этом увеличивается частота вращения промежуточного вала Кпп, при тех же оборотах двигателя. То есть при включённой повышенной передаче усилие на мосты становится меньше. Скорость автомобиля при тех же оборотах двигателя увеличивается. Поэтому смело можно утверждать, что на камазе нет пониженной передачи. На полноприводном камазе пониженная передача присутствует. Это связано с наличием раздаточной коробки. На нем она просто необходима, для того чтобы преодолевать нагрузки связанные с бездорожьем.

Следующее заблуждение, которое приходилось слышать.

На камазе средний мост ведущий, а задний ведомый.

Мод находится на среднем мосту. Конструктивно вал заднего моста расположен внутри вала среднего моста и они оба соединяются с МОД. В МОД предусмотрена блокировка, Благодаря ей блокируются сателлиты дифференциала, и вращение на оба моста передаётся равномерно. Это положение используется для езды по бездорожью. При выезде камаза на ровную поверхность с твердым покрытием, МОД необходимо разблокировать. В противном случае произойдет поломка. Разрушится либо сам МОД. либо какой то редуктор моста, либо оборвётся полуось. Забывчивость дорого обходится. Благодаря работе МОД мосты равнозначны между собой и несут одинаковую нагрузку. И нельзя сказать. что один мост ведущий а другой ведомый.

Дизельное топливо в цилиндрах в ВМТ воспламеняется не от сжатия.

Ещё и 5 секретов старого камазиста одно очень интересное заблуждение связано с работой дизельного двигателя. Спросите любого водителя и он вам скажет что топливо в цилиндрах воспламеняется от сжатия при достижении поршнем ВМТ. Но это не совсем так. Дословно это объяснение звучит так, что форсунка подает топливо в цилиндр, поршень сжимает топливную смесь и происходит воспламенение.

Как происходит сжатие топливной смеси

На самом деле всё происходит с точностью наоборот. Поршень сжимает воздух поступивший в цилиндр. При сжатии воздух очень сильно нагревается до 900 градусов. Впрыск топлива происходит под давлением от 250 атм и выше. В результате капли топлива начинают испаряться.Температура возгорания дизельного топлива составляет 350 градусов. А при сжатийй температура воздуха достигает 700-900 градусов. Поэтому образовавшиеся от капель топлива пары мгновенно загораются. Но и это ещё не все. Впрыск происходит до того как поршень достиг ВМТ. А это значит, что топливо только загорелось. Максимальное давление горящего топлива, которое и заставляет двигатель работать, происходит в ВМТ.

Угол опережения зажигания

Именно по этому устанавливается раннее зажигание. При сжатии в ВМТ максимальное давление на поршень создаёт уже горяее топливо. С этим и связано наше бесконечное желание увеличить мощность двигателя за счет изменения угла опережения зажигания.

Для эффективной работы двигателя сжатое в вмт пламя должно иметь определенную температуру. Увеличивая угол опрержения зажигания мы увеличиваем время горения топлива а соответственно и температуру при которой происходит увеличение давления на поршень, уменьшая угол опережения мы снижаем температуру горения. Завышая или занижая температуру, горения мы снижаем мощность двигателя. Топливо либо не успевает разгореться, либо перегорает. Этим можно объяснить и необходимое изменение угла опережения зажигания при различных режимах работы двигателя.

При сильных нагрузках и работе на небольших оборотах угол можно сделать больше. Если двигатель работает на больших оборотах угол можно уменьшить. Самый оптимальный режим работы двигателя находится в пределах 10-15 градусов от вращения коленчатого вала. И если для улучшения работы двигателя мы выходим из этих пределов, то проблема скорее всего не в зажигании.

Например, низкая компрессия не даст возможности воздуху достичь нужной температуры при сжатии. И двигатель может просто не завестись. И тут хоть об крутись зажигание. Проблема либо в износе поршневой группы, либо клапана не держат давление. Забитый воздушный фильтр не даст возможности поступления необходимого объёма воздуха. Это также приведет к снижению мощности двигателя.

В итоге получается, что сжатие воздушно топливной смеси в дизеле не приводит к воспламенению топлива, топливо воспламеняется от трения топлива поданного под большим давлением и разогретого при сжатии воздуха.

Следующее моё наблюдение связано с выпрессовкой шкворней из передней балки. Ошибочно полагают, что сильный нагрев балки поможет проще выбить шкворень.

При снятии шкворней нагрев балки усложняет ситуацию.

Одним из 5 секретов старого камазиста возникавшие при снятии щкворней с балки. Если мы сильно нагреем балку, то шкворень уже не выбить. Закон подлости тут срабатывает практически всегда. Если с одной стороны шкворень вышел без проблем, то с другой обязательно он становится не подвижно. И что только не делай. Даже гидравлический съемник не всегда помогает. А в условиях гаража использования такого съёмника удовольствие достаточно дорогое. А мы со своей стороны еще сильнее усугубляем ситуацию, стараясь нагреть балку как можно сильнее. В этом и кроется ошибка.

Да нагрев бывает просто необходим. Между шкворнем и балкой происходит диффузия. То есть металлы как бы спаиваются между собой. Нагревая, мы разрушаем эту спайку, но шкворень все равно не выходит. А не выходит он уже по другой причине. Сильно нагрев балку мы также нагреваем и шкворень. От нагрева он расширяется, а так как находится внутри балки, остывает медленнее её. В результате балка ещё сильнее схватывает шкворень.

И выход в этой ситуации может быть только один. Дождаться пока балка и шкворень равномерно остынут. Принудительное охлаждение, как правило ни к чему не приводит. Многие сталкивались с тем что целый день впятером били били не выбили. А на утро легким ударом молотка шкворень выскакивает сам. Это связано именно с сильным нагревом балки и её последующим остыванием. Балку можно слегка нагреть но в последствии довести до полного остывания.

Следующее моё наблюдение связано с аккумуляторной батареей.

Нельзя повышать плотность электролита в АКБ доливанием его новой порции.

Подобное действие вызывает у меня протест в виду его бесполезности. И кроме как к разрушению пластин подобное действие больше ни к чему не приведёт. В банках залит объём электролита необходимого для всего срока действия аккумуляторной батареи. Серная кислота, содержащаяся в электролите не испаряется а испаряется только вода. Вот её и нужно постоянно доливать. А низкая плотность аккумулятора говорит только об одном что батарея разряжена. При эксплуатации автомобиля в городских условиях. В связи с небольшими пробегами. Генератор не успевает заряжать аккумулятор полностью.

Как поднять плотность электролита

Химические процессы происходящие в банках аккумулятора вызывают либо увеличение концентрации серной кислоты в электролите, либо её уменьшение. Низкая плотность электролита говорит о том. Что количество кислоты стало меньше, а значит аккумулятор разрядился, чтобы поднять плотность необходимо просто его зарядить, до получения нужной плотности электролита. Но зачастую это делать уже поздно. Потом у что из за несвоевременного обслуживания происходит либо разрушение пластин, либо сульфатация. Сульфатация, это когда пластины покрываются камнем, который не растворяется в электролите. Из за этого уменьшается рабочая площадь пластин. Существуют методы борьбы с сульфатацией. Путем кратковременного заряда и разряда батареи, так называемая «тренировка».

В процессе эксплуатации аккумулятор необходимо периодически обслуживать. Доливать дистиллированную воду, проверять плотность электролита и в случае низкой плотности ставит аккумулятор на зарядку. Эти простые действия значительно продлять срок службы аккумулятора.

У меня нет желания учить кого то, и уж тем более давать наставления. Просто я делюсь своим опытом. И эти 5 секретов старого камазиста скорее не укор, а желание помочь разобраться в проблеме. Понимание этих несложных вещей не раз выручало меня в дороге и в ремонте. Так например, если разорвало какой то редуктор, Не спеша можно доехать до базы без буксира. Достаточно снять полуоси на неисправном мосту, включить блокировку меж осевого дифференциала и ехать дальше. Один нюанс, МОД смазывается за счет вращения шестерен среднего моста. И в случае его поломки на длительное расстояние ехать нельзя, через 50-80 км МОД развалится.

Или например шкворень из балки можно выбивать сколько угодно времени, но результата не добиться, достаточно просто дождаться когда он остынет. Эти 5 секретов старого камазиста дают понимание как работает делитель, помогает в выборе оптимальной передачи при работе с грузом. Да и желательно продлить срок службы аккумулятора. Уж больно они дорогие.

masterok

masterok

Мастерок.жж.рф

Хочу все знать

Опытный КамАЗ-4310.

В 60-е годы в Советском Союзе появилась потребность в грузовых автомобилях, способных брать на борт до 8 тонн груза и столько же буксировать в прицепе. Минский автомобильный завод уже не в полной мере справлялся с этой задачей, да и выпускал преимущественно машины грузоподъемностью более 10 тонн. Немало сил и ресурсов у минчан забирали профильные проекты для Министерства обороны.

В качестве варианта рассматривали возможность загрузки ЗИЛа производством тяжелых грузовиков, но предприятия едва хватало на выпуск линейки 5-тонных 130/131. Решено было не расширять и модернизировать существующее производство, а создавать его на новом месте. При этом стремились максимально локализовать производство компонентов грузовика на одном заводе.

Во многом это было следствием стратегического планирования времен холодной войны. Еще с Великой Отечественной войны помнили, как срывалось производство танков и другой техники из-за перебоев с поставками от смежников. Поэтому со сборочным конвейером решено было строить еще и моторный завод.

В 1969 году в Набережных Челнах заложили первый камень в фундамент нового мегазавода, который со временем получил имя «Камский автомобильный». Для своего времени это был крупнейший в мире завод грузовых автомобилей полного цикла производства. КамАЗ должен был практически на 100 % собирать машины из собственных комплектующих.

Это была уникальная и малопонятная для капитализма особенность предприятия. Молодежь со всего Союза принимала участие в возведении предприятия, а в разработку главного продукта – грузовика, были вовлечено немало конструкторских бюро.

Старт разработки грузовика дали синхронно с начала строительства завода – в 1969 году. Постановление ЦК КПСС и Совета Министров о «Строительстве комплекса заводов по производству грузовых автомобилей и автопоездов большой грузоподъемности» вышло еще в 1967 года и в нем не было и слова о площадке в Татарской АССР. Первоначально выбирали между Казахстаном и Украиной, но в итоге выбор пал на Набережные Челны. Мега-завод предполагали назвать «Батыр», то есть «Богатырь» по-татарски.

Фотография, которая говорит сама за себя.

Первоначально в СССР не планировали разрабатывать грузовик с чистого листа и до самого начала 70-х годов искали партнера на западе. Напомним, что на ЗИЛе в это время уже вовсю шла разработка модели для строящегося завода. Очевидно, в случае успеха переговорщиков, наработки просто положили бы на полку, либо (в самом оптимистичном варианте) поставили на конвейер вместо ЗИЛ-130.

Одними из первых состоялись переговоры с Daimler-Benz AG. Немцам предлагали контракт на лицензионное производство грузовиков и постройку производственной базы в Набережных Челнах. Но боссов из Daimler-Benz не устроили финансовые условия и потери от продажи советских грузовиков третьим странам. В Штутгарте хотели контролировать все экспортные поставки лицензионных машин из Набережных Челнов, но это, в свою очередь, не устраивало советское руководство. История немцам вернула своё – современный КамАЗ во многом базируется на немецких технологиях и частично принадлежит Daimler-Benz.

К 1970 году в портфеле потенциальных партнеров КамАЗа был еще и Ford Motor Co. Даже сам Генри Форд-второй успел побывать в СССР и восхититься масштабами строительства. Но в этот раз сделку сорвали уже военные США, опасавшиеся появления у Советского Союза тактического военного грузовика, который новый завод будет выпускать десятками тысяч в год.

Не позволили Пентагон и ЦРУ заключить СССР сделку с американской Mack Truck Inc. Причина была аналогичная – не позволить Советам получить современные технологии двойного назначения. В Лэнгли, кстати, очень тщательно следили за постройкой завода в Набережных Челнах и просчитывали потенциальные возможности предприятия.

В издании «Грузовик Пресс» можно встретить слова президента Никсона, основанные на очевидном заблуждении ЦРУ:

«Камские грузовики могут применяться для перевозки тяжелых военных грузов, однако они не спроектированы для военных нужд и, вероятнее, будут использоваться в промышленности и сельском хозяйстве».

В общем, продавать лицензию на производство грузовика американцы не соглашались, а вот на поставку производственного оборудования добро дали.

КамАЗ-4310 в классическом виде.

По самым правдоподобным расчетам (настоящих чисел мы, скорее всего, не узнаем), Советскому Союзу Камский автозавод обошелся в 4,7 миллиарда рублей. Немалая часть этих денег (около 430 млн долларов) ушла в США на оплату промышленного оборудования: заклепочные линии для рам, зуборезные станки, литейное производство и многое другое.

Когда в 1982 году вошла в строй вторая линия завода, на нужды Министерства обороны СССР уходило до 30 % годовой продукции, то есть около 45 тыс. машин. И самым харизматичным из них стал КамАЗ-4310, впервые вышедший (назло ЦРУ) из ворот завода 28 марта 1981 года.

Машина из Москвы

Когда ЗИЛ в 1969 году получил задание оперативно разработать машину для Камского завода, в КБ уже вовсю строили концепцию аналогичного грузовика для собственного конвейера. Машина носила имя ЗИЛ-170, и все наработки по ней фактически отдали в КамАЗ. Начальник зиловского КБ большегрузных машин В. А. Вязьмин писал по этому поводу:

«Мы отдали камскому проекту свой конструкторский задел – автомобиль ЗИЛ-170. Мы считали крупной удачей, что работу приходится начинать не с нуля. Есть некая основа, пусть самая общая, есть эмбрион, из которого должно прорасти конструкторское решение. Это значит, что страна получит новый грузовик скорее. А какая марка будет укреплена на его решетке радиатора («ЗИЛ» или «КАМАЗ») – это уже не столь важно, в любом случае марка – наша, советская».

Главным конструктором адаптированного для КамАЗа проекта грузовой машина был назначен инженер ЗИЛа, доктор технических наук А. М. Кригер. В общей сложности, на ЗИЛе разрабатывали целую линейку грузовиков, из который наибольший интерес для военных имели полноприводные машины. Это были бортовые автомобили-тягачи с колесной формулой 6х6 для работы в составе автопоездов: КамАЗ-4310, КамАЗ-43101, КамАЗ-43102, КамАЗ-43103, КамАЗ-43104, также – полноприводные седельные тягачи (6×6) для работы в составе автопоездов КАМАЗ-4410.

Испытания холодом и зноем.

Испытатели высоко оценили новые вездеходы. В пробеге прототипы сопровождали несколько ЗИЛ-131 и Урал-375, с которым невольно сравнивали камские машины. По рассказам очевидцев, водители после трудового дня выпрыгивали из кабин ЗИЛов и Уралов выжатыми как лимоны, что серьезно контрастировало с бодрым состоянием водителей экспериментальных КамАЗов.

Подрессоренная кабина была просторная, достаточно герметичная, а сиденья были с амортизацией. В ходе испытаний вездеходов выявились недостатки моторов ЯМЗ-740, которые в Ярославе оперативно устранили. К примеру, на крутом подъеме картерное масло могло попадать в воздухозаборник. Также пришлось заменить конструкционную сталь балки переднего моста – на одной из машин она лопнула при переезде через бархан. В Средней Азии ненадежными показали себя вездеходные шины. Испытатели рассказывают, что поменяли шесть комплектов на четырех КамАЗах и из-за этого пришлось вызвать летучку из Москвы с запасными шинами. Научно-исследовательский институт шинной промышленности по итогам пробега внес необходимые изменения, и «обувь» для военного грузовика стала соответствовать его назначению.

Машина для войны

Основным прототипом знаменитого камского грузовика выступал ЗИЛ-170, который в различных модификациях (с 1968 по 1975 годы) был построен в 53 экземплярах. На заключительных этапах опытно-конструкторской работы вместе с московскими инженерами трудились специалисты инженерной группы Камского автозавода.

С самого начала разработка военного полноприводного варианта 4310 шла с максимальной унификацией с гражданскими машинами.

Самой характерной частью грузовика была, конечно, кабина. Ее габаритные и внутренние размеры обеспечивали удобную посадку трех человек и размещение в ней необходимого оборудования. Кабина имела плоские стекла ветрового окна, разделенные тонкой стойкой – это как нельзя лучше подходило для армейской эксплуатации. Очевидно, инженеры ЗИЛа учли свое не самое логичное решение со сложным гнутым ветровым стеклом 131-й машины.

Оборудованию бескапотной кабины было уделено особое внимание: теплошумоизоляция по всей внутренней поверхности, отопитель теплопроизводительностью 6 100 ккал/ч, фланцевые уплотнители проемов дверей, подрессоренное сиденье водителя и спальное место (в зависимости от модификации). Открывающаяся наружная панель передка обеспечивала доступность к размещенным на внутренней панели деталям системы электрооборудования.

Были приняты разносторонние меры по обеспечению технологичности конструкции: расположение сварочных швов обеспечивало возможность применения автоматической сварки. Форма деталей основания кабины исключала наличие «карманов», способствующих образованию коррозии.

Армейский КамАЗ-4310 с лебедкой, подкачкой шин и запасным колесом позади кабины.

Разрабатывая конструкцию ведущих мостов, инженеры сознательно отказались от наиболее подходящих для бездорожья колесных редукторов, позволяющих значительно увеличить дорожный просвет. Дело в том, что их применение влекло рост себестоимости. Поэтому, учитывая, что в производственной программе строящегося КАМАЗа будут превалировать заднеприводные дорожные грузовики, предпочтение отдали менее затратным в изготовлении двухступенчатым проходным мостам.

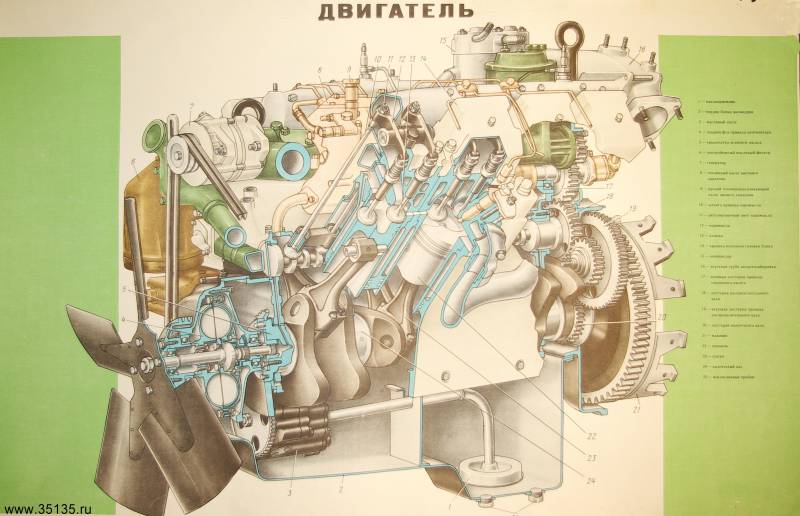

Унифицированные кабина и дизельный мотор семейства грузовиков КамАЗ.

Полевые испытания

В ходе полевых испытаний гражданских прародителей КамАЗ-4310, носящих индексы 5320, 53202 и 5510, принимали участие иностранные аналоги. В июле 1970 года в пробег в качестве своеобразных эталонов вышли бескапотные Ford W1000D, Mercedes-Benz LPS2223 и капотный International T190.

Импортные машины ожидаемо выигрывали у советских прототипов в экономичности за счет более совершенной топливной аппаратуры, но вот в тягово-динамических возможностях все конкуренты были примерно равны.

В ходе пробега испытывали перспективный 10-цилиндровый 260-сильный дизель КамАЗ-741 рабочим объемом 13,56 литра. Этот мотор вполне был мог встать и на вездеход 6х6, так как по итогам испытаний, которые закончились в ноябре 1976 года, не вызвал серьезных нареканий.

Фактически, наблюдались лишь повышенные вибрации (10-цилиндровые моторы сложнее уравновешивать), из-за которых в местах сварки расслаивалась крыша кабины, а заметно потяжелевший передок грузовика преждевременно изнашивал покрышки. Мотор (по причине высокой мощности) требовал новую КПП ЯМЗ-152, редукторы и даже балки ведущих мостов.

Но самую негативную роль с истории 10-цилиндрового дизеля сыграла низкая технологическая гибкость процесса на новом заводе: условий для запуска в производство сразу двух моторов просто не было. В итоге 260-сильный 10-цилиндровый КамАЗ ни в армии, ни в гражданской сфере никто не увидел.

Кадры с испытаний прототипов КамАЗ-4310. Источник: ru.cars.photo

Семейство грузовых машин «Суша»

История появления армейского грузовика из Набережных Челнов абсолютно противоположна рождению одноклассника Урал-375/4320. Миасская машина изначально проектировалась исключительно для нужд военных в НАМИ, а вот КамАЗ-4301 появился как продукт адаптации гражданской техники для армии.

Учитывая гигантские производственные мощности завода в Набережных Челнах, военный КамАЗ (с экономической точки зрения) выигрывал у Урала. Кроме того, стоит помнить, что на вооружении Советской Армии была также масса «шоссейных» КамАЗов серии 5320 – это серьезно упрощало внутримодельную унификацию запчастей.

Первоначально капотные машины из Миасса попали в моторную зависимость от дизелей КамАЗ-740, так как поставки из Набережных Челнов шли по остаточному принципу. Большие объемы производства подразумевали, что Набережные Челны будут делиться продукцией с другими заводами Советского Союза.

В соответствии с этим, в Миассе разработали целое семейство грузовых машин «Суша», которые должны были стать приемниками серии 375/4320. Капотные кабины новых Уралов строились на базе камазовских.

«Сушу» приняли на вооружение, но массово не производили. И в конце 90-х тихо вывели из строевых частей.

В итоге с середины 80-х годов именно КамАЗы стали основными автомобилями сначала Советской, а позже и Российской Армии.

КамАЗ с разноцветными «погонами»

Армейский КамАЗ-4310 можно было отличить от гражданских грузовиков более высокой посадкой, всеми односкатными колесами и укороченной грузовой платформой. Естественно, все машины 4310 окрашивались в монотонный защитный цвет.

С окрашиванием продукции КамАЗа, вообще, интересная история. У каждой грузовой линейки первоначально были свои цветовые решения. Кабины бортовых грузовиков КамАЗ-5320 выходили с конвейера в голубой ливрее. Седельные тягачи КамАЗ-5410 были только красными. А самосвалы 5511 – оранжевыми. Позже еще появился светло-серый колер, который перепутал изначально строгую систему окрашивания модельного ряда.

В первые годы выпуска на всех КамАЗах появились, наверное, самые характерные особенности дизайна грузовиков – угловые аэродинамические щитки около фар. Эти элементы несли важную функцию, перераспределяя потоки воздуха таким образом, чтобы не загрязнять чрезмерно боковины кабины. Дефлекторы во время движения формировали узконаправленную струю воздуха, отсекающую потоки грязи, летящие на окна и двери.

Седельный тягач КамАЗ-4410 6х6 на испытаниях.

В армии служили как базовые 5-тонные машины 4310 с экранированным электрооборудованием и централизованной системой подкачки шин, так и более распространенные 7-тонные КамАЗ-43105. Эти грузовики были лишены лебедки и подкачки, что облегчило машину на 200 килограмм.

Фактически это был военный вариант сельскохозяйственного полноприводного грузовика с удлиненным до 5,1 метра кузовом с запаской внутри. Отличить 43105 можно по прямоугольному более высокому тенту кузова.

КамАЗ-4410 был в Советской Армии вездеходной машиной в исполнении седельного тягача, который в своё время испытывали и производили с активными полуприцепами. Под самый закат СССР в 1989 году в армию пришел КамАЗ-43101 с 220-сильным дизелем, рассчитанный на 6 тонн груза.

АнтиКамАЗные санкции Запада

С началом военной кампании Советского Союза в Афганистане КамАЗы стали одними из главных героев на дорогах горной страны.

Война в Афганистане не осталась без внимания западных «коллег» Камского автозавода. Американская компания Ingersoll Rand перекрыла поставки комплектующих для автоматической линии моторного завода.

Еще сорок лет назад наша страна столкнулась с проблемой международных санкций и вынужденного импортозамещения.

Тогда усилиями Академии наук СССР удалось ликвидировать собственными силами провал в производстве и снять вопрос о технологической зависимости от потенциальных противников.

masterok

masterok