Что такое pvd покрытие

Износостойкое покрытие инструмента PVD и CVD

На протяжении всей история развития инструментального производства стояла задача повышения износостойкости и скорости металлообработки, а как следствие снижение себестоимости продукции.

Особенно остро задача повышения стойкости инструмента, встала в связи с появлением новых видов материалов высокопрочных жаростойких сплавов, композитных материалов.

Одним из путей решения задачи повышения стойкости твёрдосплавных фрез и свёрл (металлорежущего инструмента) является нанесение упрочняющего слоя на уже готовые свёрла, фрезы и пластины.

Основные свойства покрытий

В наши дни для увеличения износостойкости режущего инструмента, деталей машин, зуборезного инструмента, твёрдосплавных свёрл и фрез применяются высокотехнологичные покрытия. Они обеспечивают устойчивость инструментов к воздействию таких факторов как:

Увеличение прочности и стойкости концевой фрезы – это не единственное достоинство покрытий. Применение осевого режущего инструмента с износостойким покрытием представляет для производственных предприятий следующие выгоды:

Области применения

Применение нано-композитных покрытий нашло широкое применение во многих отраслях промышленности.

Покрытие CVD

С начала использования твёрдосплавного инструмента производители увеличивали износостойкость и прочность путём добавления в состав металла небольшое количество карбида титана (TiC). Данный сплав давал ожидаемый результат, но ценой уменьшения прочности и увеличения хрупкости инструмента. В какой-то момент повышение концентрации TiC в сплаве становилась настолько высокой, что эффект становился обратным и инструмент становился менее стойким и более хрупким.

В 1970 году проблема хрупкости твёрдосплавного инструмента была решена путём создания тонкой плёнки TiC на поверхностях и режущих кромках инструмента что позволило, не изменяя внутренней структуры твёрдого сплава повысить стойкость и скорость обработки. Дальнейшее развитием этой идеи стало применение в качестве материала покрытия нитрида титана (TiN) и оксида алюминия (Al2O3).

Основные свойства указанных покрытий:

В основе данного метода нанесения покрытия лежит процесс, происходящий в камере в которой поддерживается высокая температура (до 1200 градусов Цельсия). Материал покрытия подаётся в паровом агрегатном состоянии и под действием высокой температуры вступает в реакцию с поверхностным слоем металлорежущего инструмента или детали (заготовки). Данный процесс получил название – химическое осаждение из парового агрегатного состояния (СVD – Chemical Vapor Deposition).

Преимущества покрытия CVD

Не смотря на очевидные преимущества данного метода:

Недостатки покрытия CVD

К недостаткам данной технологии относят:

Покрытие PVD

Другая широко используемая технология нанесения упрочняющих покрытий – физическое осаждение из паровой фазы (PVD – Physical Vapor Deposition).

Принципиальными отличиями нанесения покрытия PVD является технологический процесс и физические явления, лежащие в основе этого метода. При физическом методе нанесения покрытия материал переходит из твёрдого состояния в газовую фазу в результате испарения под воздействием тепловой энергии или в результате распыления за счёт кинетической энергии столкновения частиц материала. Затем пучок полученной газовой фазы материала при помощи электромагнитного поля транспортируется к режущему инструменту, нагретому до температуры, не превышающей 500 градусов Цельсия, где ионизированный материл сталкивается и равномерно конденсируется на режущем инструменте.

На сегодняшнем этапе развития, промышленное применение нашли несколько методов физическое осаждения из паровой фазы различающие способом получения газовой фазы материала покрытия.

Основные типы покрытий PVD и их свойства

Преимущества покрытия PVD

Недостатки покрытия PVD

CVD или PVD

В первую очередь защитные напыления CVD и PVD отличаются толщиной.

CVD покрытия значительно толще покрытий PVD. Большая толщина является плюсом при обработке чугунов и легированных сталей.

Тонкие PVD покрытия (толщина как правило не превышает 2-5 мкм) незаменимы для обработки нержавеющих, жаростойких и низкоуглеродистых сталей, композиционных материалов.

Кроме того, различия заключаются и в структуре самого покрытия:

Что такое PVD, DLC и IP покрытие часов

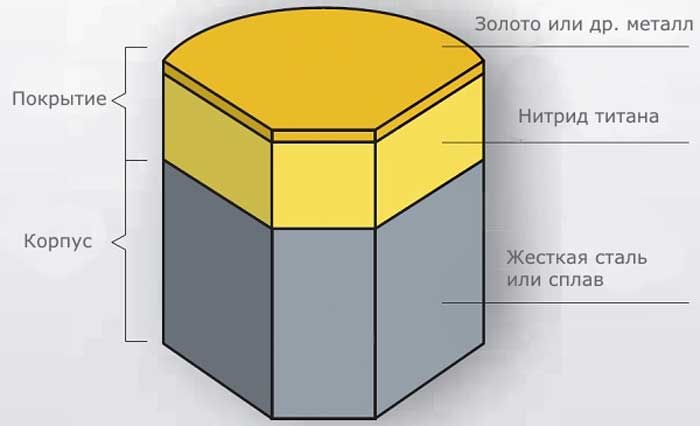

В процессе нанесения PVD покрытия (Physical vapor deposition) используется несколько способов напыления путём конденсации пара наносимого материала – титана или циркония. Этот процесс производится в вакууме при температуре 150-500°С.

Этапы нанесения PVD покрытия:

— в вакууме создаётся пар из частиц вещества, которое будет служить напылением;

— происходит столкновение молекул металла в вакууме;

— этот пар из PVD-металла конденсируется на корпусе часов, образуя плёнку толщиной всего до 5 микрон.

Ключевой момент: процесс нанесения PVD покрытия не подразумевает никаких химических реакций.

После нанесения PVD корпус часов не требует никакой дополнительной обработки. Покрытие не имеет микротрещин, изделие приобретает глубокий матовый цвет без бликов.

Поверхность часов с PVD покрытием гораздо более устойчива к механическим повреждениям извне, к стираниям и царапинам, чем у часов без покрытия. Этот вид покрытия отлично защищает металл от появления ржавчины, что особенно важно для дайверов. Благодаря PVD покрытию, часы сохраняют свой первоначальный вид в течение как минимум 10-15 лет.

Плюсы PVD покрытия очевидны – значительно увеличивается надёжность и срок службы часов. В салонах «Шатель» представлен широкий ассортимент часов с чёрным, розовым, жёлтым, синим, серым и бронзовым PVD покрытием.

DLC (Diamond-like-carbon) – одна их самых лучших разновидностей покрытия. В переводе с английского означается «Углерод с алмазными свойствами». DLC наносится на металл вакуумным конденсатором, но в отличие от классического черного PVD, основой которого является оксид хрома или карбид титана, в DLC поверхность металла защищает особая пленка из углерода, по характеристикам прочности сравнимого со своим ближайшим родственником — алмазом. В итоге получается часовой корпус, устойчивый к сильнейшим механическим повреждениям. Углеродное покрытие с алмазными свойствами так же обеспечивает повышенное сопротивление воздействию электричества и химических веществ.

Интересный факт: если на нержавеющий метал даже среднего качества наносится DLC покрытие, то его срок службы увеличивается от одной недели до 85 лет!

В ассортименте всех швейцарских часовых брендов, представленных в салоне «Шатель» есть часы с DLC покрытием.

Третий распространённый вид покрытия часов – IP покрытие. По сути это разновидность рассмотренного выше PVD покрытия. В процессе нанесения IP покрытия на корпусы и браслеты часов применяется титан или его сплавы. На металл направляется поток ионов наносимого материала, в результате чего на корпусе и браслете часов получается IP слой толщиной всего в 1-2 микрона. Между двумя материалами – нержавеющей сталью и ионами титана/титанового сплава образуется гипоаллергенная прослойка.

Такое покрытие также обеспечивает надёжную защиту от внешних механических повреждений. В целом PVD и IP покрытие по сроку службы идентичны.

Разумеется, наручные часы с PVD и DLC покрытием корпусов и браслетов выглядят эффектно. Однако мы можем предложить также швейцарские часы с золотым корпусом из белого золота, великолепные модели из розового золота и 18-каратного золота, а также часы с титановым корпусом.

Что такое pvd покрытие

Развитие техники обуславливает все более возрастающие требования к надежности оборудования. Все выше требования к износостойкости деталей, точности их работы, все ниже допуски на износ. Это формирует спрос на новые технологии упрочнения поверхности.

одна из передовых технологий в этом направлении — PVD/CVD (Physical Vapor Deposition/Chemical Vapor Deposition) покрытия.

Разработка методов нанесения вакуумных покрытий началась в СССР еще в конце 60-х годов XX века. Первые советские установки для нанесения таких покрытий получили название «Булат». Технология была защищена зарубежными патентами в США, Великобритании, Франции, ФРГ, Японии, Италии.

Суть технологии, если совсем упрощенно, такова. Изделие, на которое наносится покрытие, находится в камере низкого давления. Ионы металла физическими способами выбиваются из мишеней-заготовок, расположенных на стенках камеры, переносятся электрическим полем и осаждаются на поверхность изделия, захватывая по пути ионы реактивного газа и формируя в результате на поверхности изделия сверхпрочную металлокерамическую пленку. Такой способ называется PVD-процесс. Другой вариант, когда покрытие формируется химически непосредственно из реактивного газа. Такой способ называется CVD-процесс. Так, например, формируется алмазоподобное углеродное покрытие — PACVD-процесс (рис. 1).

Рис. 1. PVD/PACVD-установка RS-50 Oerlikon Balzers

При том, что есть некоторое сходство с широко известным процессом азотирования, PVD/CVD — это все же именно покрытие, а не только изменение свойств поверхностного слоя металла. На поверхности формируется слой материала иного, чем материал самого изделия. Такие покрытия довольно тонкие, в основном — 2–8 мкм, иногда до 25 мкм и крайне редко — до 50 мкм. Для сравнения: достаточно широко применяемые в промышленности газотермические покрытия (Thermal Spray Coatings) имеют толщину от десятков мкм до нескольких мм (рис. 2).

Рис. 2. PVD/CVD-покрытие в ряду других способов нанесения покрытий и модификации поверхностей

Первым покрытием, которое наносилось таким методом, был нитрид титана. Такое покрытие до сих пор очень широко применяется как для упрочнения инструмента, так и в декоративных целях. Сверла с золотистым покрытием и сейчас можно найти в любом строительном магазине. Ну а золотистые купола храма Христа Спасителя известны на весь мир.

Эта технология получила развитие во всем мире, и сейчас процессы под аббревиатурами PDV/CVD (Physical Vapor Deposition / Chemical Vapor Deposition) широко применяются для упрочнения режущего и формующего инструмента, а также для повышения ресурса и снижения износа различных деталей машин и механизмов. Перечень составов PVD/CVD-покрытий сейчас не ограничивается одним только нитридом титана. В состав покрытий кроме титана могут входит алюминий, хром, вольфрам и другие металлы, из неметаллических материалов кроме азота также применяются углерод и кислород.

Если использование покрытий на режущем инструменте в России достаточно известно, то применение покрытий на деталях машин и механизмов в нашей стране пока встречается достаточно редко. Исключением являются разве что детали современной топливной аппаратуры. Системы впрыска топлива типа Common Rail практически не могут функционировать без PACVD-покрытий типа DLC ввиду существенного рабочего давления и скоростей движений деталей. Так что на компонентах и российских ТНВД есть PACVD-покрытие. Однако множество других применений, которые в мире уже широко распространены, для России пока еще редкость.

Применение PVD/CVD-покрытий для деталей

Применение PVD/CVD-покрытий для различных деталей можно условно разделить на 3 группы по выполняемым функциям.

1. Повышение функционала механизмов, где происходит скольжение одной детали по другой. Сюда можно отнести:

• Системы, где конструктивно обеспечивается в той или иной степени постоянное смазывание области сопряжения деталей, например, детали двигателей и систем впрыска топлива, зубчатые передачи, смазываемые подшипники скольжения, подшипники качения, радиально-поршневые и аксиальные насосы и т. п.

• Системы, где смазывание области сопряжения деталей неустойчивое и возможны ситуации «сухого» трения, или условия работы системы исключают применение смазки, например, запорная арматура, торцевые уплотнения, линейные направляющие, пластинчатые насосы, пневмосистемы.

Важнейшим кроме износостойкости требованием к таким покрытиям является низкий коэффициент трения. Для всех таких систем применяются низкофрикционные покрытия на основе углерода. Основные варианты углеродных и других покрытий для деталей будут описаны ниже.

2. Защита от эрозии при различных видах абразивного, гидроабразивного, каплеударного и других механических воздействий. Сюда относятся:

• Рабочие лопатки паровых и лопатки компрессоров газовых турбин, крыльчатки нагнетателей,

• роторы центробежных, роторных, шнековых и шестеренчатых насосов, рабочие узлы мешалок, диспергаторов химической и пищевой промышленности и т. п.

Здесь важнейшее требование — стойкость к различным видам механического воздействия. Применяются разные виды покрытий, но общие признаки — высокая твердость и большая, чем стандартно, толщина.

3. Функциональные и декоративно-функциональные покрытия специального назначения. Сюда можно отнести:

• Покрытия деталей пищевого оборудования,

• покрытия для медицинского инструмента,

• декоративные и другие покрытия.

Здесь важнейшие требования определяются областью применения. Например, для деталей пищевого оборудования должно быть исключено попадание в пищу веществ со вредным воздействием на организм человека и на сами пищевые продукты, хотя требования к износостойкости остаются по-прежнему на высоком уровне. Применяются различные виды покрытий после получения соответствующих сертификатов от уполномоченных контролирующих организаций.

Типы PVD/CVD-покрытий и их применение

1. Углеродные антифрикционные покрытия

Среди применяемых углеродных антифрикционных покрытий следует выделить металлоуглеродные покрытия. Общее обозначение таких покрытий Me-C:H (металл-углерод-водород) покрытие. Основной вид распространенного углеродного антифрикционного покрытия, в составе которого содержится металл, в данном случае — вольфрам в форме карбида, это WC/C — композиция карбида вольфрама и аморфного углерода. Есть и другие варианты металлоуглеродных покрытий, например a-C:H:Si, но они для деталей оборудования применяются гораздо реже.

Рис. 3. Классификация углеродных покрытий

Некоторое время назад все антифрикционные углеродные покрытия, включая WC/C, обозначались аббревиатурой DLC (Diamond Like Carbon), подразумевая высокую, алмазоподобную износостойкость. На данный момент термином DLC обозначают только a-C:H-покрытие, тогда как другие покрытия имеют собственные обозначения и «брендовые» названия.

Наиболее распространенные из углеродных покрытий на данный момент — покрытия WC/C и DLC. Фактически эти два типа покрытий занимают подавляющую часть рынка покрытий для компонентов, благодаря тому, что они защищают детали при самом распространенном в механике типе взаимодействия — скольжение и качение.

WC/C нашло широкое применение в зубчатых передачах (рис. 4), шариковых подшипниках с многократно увеличенным ресурсом, плунжерных системах, линейных и винтовых приводах, червячных редукторах и многих других.

Рис. 4. Испытания зубчатых передач с WC/C-покрытием и без него

DLC-покрытие получило самое широкое распространение прежде всего благодаря тому, что это покрытие является основным способом обеспечения надежной работы деталей современных систем впрыска топлива (рис. 5). Однако сейчас оно очень широко применяется и в насосных системах — торцевые уплотнения, в буровом оборудовании, при производстве деталей современных станков, в часовых механизмах, в текстильном машиностроении, при производстве запорной арматуры и во многих других областях.

Рис. 5. Испытания ТНВД с DLC-покрытием и без него

Более твердые углеродные покрытия (типа a-C, ta-C и далее) пока еще достаточно дороги, но уже довольно часто применяются на деталях сложной насосной техники и в других системах, где нужна сверхвысокая износостойкость при взаимном скольжении деталей.

2. Покрытия для защиты от эрозионного и абразивного износа

Прежде чем обсуждать применение PVD/CVD-покрытий для защиты от данных типов износа, необходимо отметить следующий факт. Репутация тонких покрытий в России была в свое время очень серьезно подпорчена неудачными и неквалифицированными попытками внедрить нитрид титана толщиной 1–2 мкм. В свое время такие эксперименты проводились широко и с большим энтузиазмом, но без глубокого понимания физической сути эрозионного и абразивного воздействий и без качественной подготовки поверхности деталей под покрытие.

Современные PVD-покрытия имеют совсем другие характеристики по физическим параметрам. Это совсем не «тот самый микронный слой нитрида титана», хотя и он используется в ряде случаев. Подготовка поверхности детали под покрытие сегодня производится по отработанным и проверенным технологическим процессам. Выбор состава покрытия и расчет необходимой толщины производится с учетом всех особенностей эксплуатации изделия. Проводится контроль параметров на образцах-свидетелях.

Так работают лидеры отрасли нанесения PVD/CVD- покрытий.

Рис. 6. Покрытие на штанговых муфтах насосов защищает и саму муфту, и трубу от износа за счет низкого коэффициента трения

Однако вернемся к вопросу о защите от эрозионного износа. Если углеродные покрытия применяются в механических системах, где происходит скольжение одной детали по другой, то износостойкие покрытия применяются там, где происходят другие виды воздействий на поверхность. Это может быть абразивный износ, каплеударная эрозия, гидроабразивное воздействие и другие виды воздействий.

Конечно, нельзя однозначно разделить один вид взаимодействия от другого. При любом взаимном скольжении деталей, даже с самой лучшей смазкой, всегда есть и абразивный, и другие виды износа. Так, например, штанговые муфты насосов механизированной добычи нефти скользят по стенкам труб в скважине, испытывая, среди прочего и абразивное воздействие. Высокопрочное DLC- покрытие не только снижает трение, но и защищает от абразивного износа. Поэтому, когда мы говорим о покрытиях для защиты от эрозионного износа, мы иподразумеваем, что детали работают в таких условиях, когда прямое эрозионное воздействие является основным фактором, вызывающим износ детали.

Для защиты от эрозионного воздействия применяются прежде всего покрытия с высокой твердостью и большой толщины. Это несколько видов нитридных покрытий. Например, покрытие TiAlN имеет твердость 3200 HV и более. При такой твердости расчетная стойкость к абразивному износу в 100 и более раз выше, чем у самой прочной стали, а стойкость сопротивления точечному продавливанию или пробиванию, как, например, при абразивно-струйном воздействии, выше в 10 раз.

Такие покрытия применяются в центробежных насосах на крыльчатках открытого типа, на рабочих поверхностях роторных, шестеренчатых и винтовых насосов — особенно если перекачиваемая среда содержит в своем составе абразивные частицы, на лопатках паровых турбин (рис. 7), которые подвергаются интенсивной каплеударной эрозии.

Рис. 7. Лопатки выхлопных трактов паровых турбин подвергаются интенсивной каплеударной эрозии

3. Покрытия специального назначения

По цели применения к защитным покрытиям можно отнести некоторые функциональные покрытия специального назначения. Например, покрытия, защищающие ответственные детали авиалайнеров от износа или детали, износ и отказ которых может оказаться смертельно опасным (рис. 8).

Рис. 8. PVD-покрытие защищает детали крепления двигателей и шасси пассажирских авиалайнеров от фреттингового износа

Детали пищевого оборудования, контактирующие с продуктами питания, не должны подвергаться коррозии под воздействием соли и жидкостей, содержащихся в продуктах. Поэтому для их изготовления используют аустенитные нержавеющие стали, имеющие, как правило, достаточно невысокую твердость. Это приводит к тому, что, например, ножи мясорубок или блендеров, изготовленные из такой стали, достаточно быстро потеряют остроту. Нанесение PVD-покрытий типа CrN, TiN и некоторых других типов покрытий защищает такие стали от механического износа и, поскольку такие покрытия сами по себе имеют очень высокую химическую стойкость, дополнительно увеличивают стойкость деталей из нержавеющих сталей в соленой среде пищевых продуктов.

Рис. 9. Ножи пищевого оборудования с PVD-покрытием имеют в 5–10 раз больший ресурс, чем без него

Без покрытий не обходится и медицинский инструмент (рис. 10). Покрытия позволяют сохранить остроту скальпеля в ходе операции, защищают медицинские инструменты от налипания биологических жидкостей и тканей, имея разный цвет, упрощают пользование, предотвращают бликование. Есть покрытия, которые за счет содержащегося в составе покрытия серебра имеют бактерицидные свойства.

Рис.10. Медицинские инструменты с сертифицированным PVD/CVD-покрытием

Сфера применения PVD/CVD-покрытий с каждым днем расширяется. Они повышают ресурс деталей оборудования, снижают энергопотребление при работе оборудования, повышают надежность в самых ответственных узлах и удобство пользования оборудованием. В отличие от гальванического хромирования, нанесение покрытий не сопряжено с использованием опасного шестивалентного хрома.

PVD/CVD-покрытия все больше входят в нашу жизнь. По сути, они делают наши изделия ближе к природе, а значит эффективнее. Все природные объекты так или иначе имеют поверхностный слой: это кожа человека и животных, кора дерева, клеточная оболочка, защищающая и отличающаяся от того, что находится под ним. Мы приближаем наши изделия к тому, что давно придумала природа: покрытия помогают жить.

ООО «Оерликон Бальцерс РУС»

Руководитель направления

«Прецизионные компоненты» Николай Балдаев

Mоб.: +7 916 0414771

Nikolai.Baldaev@oerlikon.com

Изображения являются собственностью Oerlikon Balzers и предоставлены ООО «Оерликон Бальцерс Рус»

Источник журнал «РИТМ машиностроения» № 7-2020

PVD-покрытие на часах и не только

Часы, в которых корпус или ремешок изготовлены из металла, такого как нержавеющая сталь или титан, достаточно прочные. Но они не защищены от царапин и коррозии настолько, насколько бы хотелось покупателю. Чтобы улучшить внешний вид аксессуара и сделать его более долговечными, бренды наносят PVD-покрытие. Расскажем особенности технологии, что поможет выяснить, зачем она нужна.

Содержание

История ПВД покрытия

PVD покрытие расшифровывается как Physical vapor deposition. В переводе аббревиатура означает «напыление конденсацией из паровой (газовой) фазы» или просто вакуумное напыление. Это метод напыления, при котором изделие покрывают металлом большой твердости. Технология выгодна для разных сфер, включая аэрокосмическую и авиационную промышленность. Она подходит для медицинских изделий, режущих инструментов и даже деталей гоночных болидов. Напыление также используют для придания аксессуарам внешней привлекательности, в том числе для часов.

ПВД-покрытие наилучшим образом «прилипает» к хромированным материалам. Оно может наноситься непосредственно на нержавеющую сталь и титановые металлы. Процесс считается экологически безвредным, так как он исключает любые химические реакции.

По некоторым источникам впервые явление было описано в книге «Vapor Deposition» 1966 года. Однако процессы были изобретены гораздо раньше. История ПВД тесно связана с развитием вакуумных технологий, открытием электричества, магнетизма и пониманием газовой химии. Лишь к 1990-м годам покрытие стали использовать в качестве декоративного украшения часов.

Нанесение PVD покрытий

Покрытие по своей природе очень тонкое, от 0,25 до 5 мкм. Это напыление образует на поверхности защитную пленку. Твердость материала близка к сапфиру. PVD покрытие применяется в основном для улучшения красоты и технических характеристик часов. Другими словами, этот тончайший слой не только защищает аксессуар от ржавчины и износа, но и придает ему более элегантный вид. Напыление используют такие бренды, как Casio, Rolex, Victorinox (промокод на скидку 10% – STONE), Tag Heuer, Piaget Altiplano, Shinola, Omega и многие другие.

Для покрытия применяются металлы: цирконий, титан, хром, титан-алюминиевые сплавы и ниобий. В результате можно добиться определенного цвета. Это могут быть латунные и золотые тона, черный, серый, хром, медь и бронза, причем как полированные гладкие, так и матовые варианты.

Сегодня очень популярно покрытие, которое называется DLC (Diamond like Carbon). Оно также наносится по методу ПВД. Свойства углеродного покрытия всегда зависят от того, кто его изготавливает или применяет, но обычно оно состоит из комбинации углерода, титана и азота, что, как видно из его названия, повышает долговечность часов до уровня бриллиантов. К слову, именно оно установлено в часах Apple Watch 4 Space Black, в то время как у модели Gold идет стандартное ПВД-покрытие.

PVD покрытие золотом

Истинные коллекционеры часов предпочитают аксессуары, изготовленные из золота. В одиночестве оно слишком мягкое и деформируется при ежедневном ношении. При этом, конечно же, драгоценный металл очень дорогой. Более бюджетный вариант – позолоченное покрытие. Оно часто делается для того, чтобы придать изделию вид настоящего золота за меньшую стоимость. Но такой вариант также не обеспечивает долговечность.

Чтобы получить роскошные часы по приемлемой цене, но с золотыми оттенками, производители используют ПВД-покрытие. Цирконий является популярным металлом для этой цели, так как может выглядеть точно так же, как золото, если состав будет правильным. То же самое можно сказать про нитрид титана.

Несмотря на возможность полностью заменить золото в часах, некоторые производители предпочитают не отказываться от дорогостоящего материала. Они наносят PVD покрытие золотом – тонкий слой металла, который измеряется в микронах, приблизительно от 0,15 до 0,30 мкм. Хотя современные процессы намного лучше, чем 50 лет назад, покрытие все равно изнашивается. Чем чаще носить такие часы, тереть или царапать их, тем быстрее поверхность станет более светлой и, в конце концов, сталь начнет выглядывать сквозь него. Поэтому подобные золотые аксессуары не рекомендуется носить как повседневные.

Подводя итоги, хочется отметить, что ПВД-покрытие – вещь нужная и полезная. Оно защищает от внешних воздействий, придает металлу лучший цвет и блеск. К тому же, если это серебристый оттенок, то со временем изменения во внешнем виде будут практически незаметны.