Что такое гусеничный привод

Гусеничный движитель

Гусеничный движитель служит для преобразования вращающего момента, подводимого к ведущим колесам через трансмиссию от силовой установки, в тяговое усилие, движущее ТС.

Движитель гусеничных машин состоит из:

Вес ТС передается через подвеску на опорные катки и гусеницы, а через них — на опорную поверхность.

Под действием вращающего момента М ведущие колеса перематывают гусеничные цепи, которые расстилаются по дороге и являются как бы рельсовым путем, по которому на опорных катках перемещается несущая система машины. По мере перекатывания опорных катков задние звенья (траки) гусеничной цепи переходят на верхнюю ветвь гусеницы, а затем снова вступают в контакт с поверхностью грунта под передней частью машины.

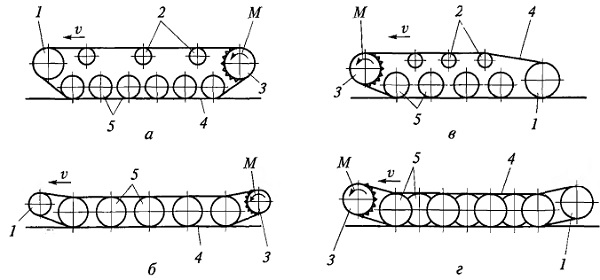

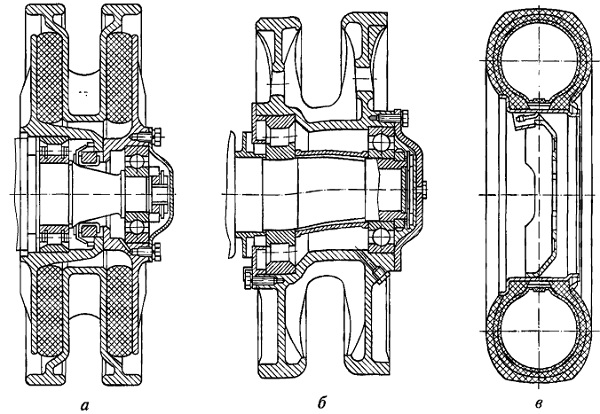

Рис. Схемы гусеничных движителей с кормовым (а, б) и носовым (в, г) расположением ведущего колеса:

1 — направляющее колесо; 2 — поддерживающие катки; 3 —- ведущее колесо; 4 — гусеничная цепь; 5 — опорные катки; v — скорость машины; М — вращающий момент

По конструкции гусеничные движители современных машин могут быть с несущими или приподнятыми направляющими колесами, передним или задним расположением ведущих колес, с поддерживающими катками или без них и различными типами шарниров гусениц (открытые металлические, резинометаллические шарниры, шарниры в виде игольчатых подшипников).

На рисунках а и б ведущие колеса расположены в кормовой части машины. В этих схемах потери на трение в шарнирах меньше, чем при носовом расположении ведущих колес, так как число шарниров гусеницы, нагруженных тяговым усилием, и точек перегиба уменьшается.

В схеме на рисунке в направляющее колесо является несущим, т. е. оно опущено на опорную поверхность и одновременно выполняет роль опорного катка. В этом случае направляющее колесо обязательно подрессорено.

В схемах, приведенных на рисунке б, г, отсутствуют поддерживающие катки, опорные катки большого диаметра, и сам движитель имеет меньшую высоту. Однако при движении с большими скоростями верхняя ветвь гусеницы начинает совершать значительные вертикальные колебания, сопровождаемые ударами по опорным каткам. Схема на рисунке г содержит большое число опорных катков, расположенных в шахматном порядке, что улучшает проходимость машины.

Гусеницы транспортных машин могут быть выполнены в виде замкнутых резинокордных или резинометаллических лент. Однако эти ленты вследствие недолговечности и малой несущей способности используются на самых легких машинах, например на снегоходах. Наиболее широкое распространение получили металлические многозвенные гусеничные цепи, состоящие из звеньев (траков), шарнирно соединенных друг с другом.

Траки представляют собой литые или штампованные звенья из износостойкой стали, имеющие на наружной поверхности грунтозацепы, на внутренней поверхности — направляющие гребни, а также отверстия (цевки), в которые входят зубья ведущих колес, и ушки, в которые входят соединительные пальцы, шарнирно соединяющие траки между собой.

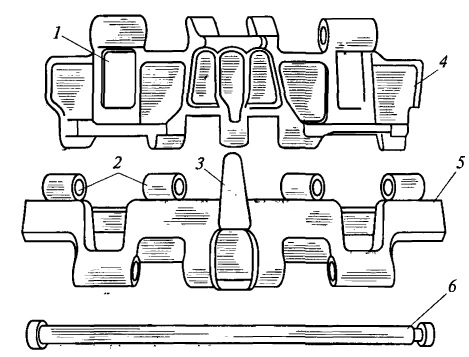

Рис. Элементы металлической многозвенной гусеницы с открытым металлическим шарниром:

1 — цевка; 2 — ушки; 3 — направляющий гребень; 4, 5 — траки; 6 — соединительный палец

Направляющие гребни препятствуют спаданию гусениц с катков. Если опорные катки одинарные, то гребни выполняются двойными и располагаются по обе стороны катков, а если катки сдвоенные, то применяются одинарные гребни, которые проходят между катками.

В гусеницах с открытыми металлическими шарнирами соединительный палец 6 в виде длинного стального стержня круглого сечения вставляется в ушки сближенных друг с другом траков и закрепляется шплинтом, стопорным кольцом или расклепыванием. Гусеницы с такими шарнирами подвержены ускоренному износу, так как в шарниры легко попадает грязь и особенно песок, обладающий абразивными свойствами. В результате износа увеличивается длина гусеницы и уменьшается прочность пальцев. Изменение длины гусеницы требует частой регулировки ее натяжения, а с уменьшением прочности пальцев происходит их поломка, ведущая к разрыву гусениц.

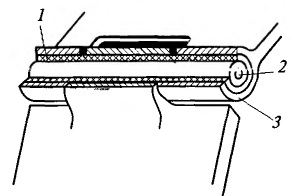

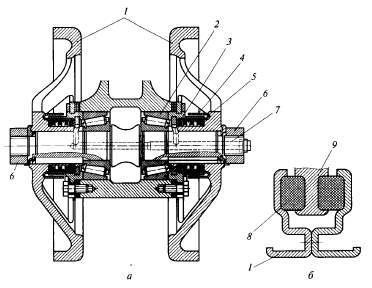

Применение резинометаллических шарниров, в которых устранено трение, значительно увеличивает надежность и срок службы гусениц. В таких шарнирах палец впрессован в резиновую втулку, которая, в свою очередь, запрессована в ушки трака. При изгибе гусеничной цепи происходит лишь закручивание резиновых втулок. Трение скольжения между поверхностями отсутствует, поэтому нет износа траков и пальцев. Однако здесь имеются потери при изгибе гусеницы вследствие гистерезисных явлений в резине. Для их уменьшения производится предварительное закручивание втулок в сторону, обратную их закручиванию при работе.

Рис. Соединение траков резинометаллическим шарниром:

1 — резиновая втулка; 2 — палец; 3 — ушко трака

Шарниры на игольчатых подшипниках содержат запас смазки и закрыты сальниками. В настоящее время такие шарниры широкого распространения не получили.

Ведущие колеса гусеничного движителя, предназначенные для перематывания гусеничной цепи, представляют собой стальные венцы, прикрепленные к ступицам бортовых передач.

По типу зацепления ведущих колес с гусеничной цепью различают ведущие колеса с цевочным и гребневым зацеплениями.

При цевочном зацеплении (рис. а) зубья венцов входят в отверстия (цевки) траков гусениц и при вращении ведущих колес перематывают гусеницу.

При гребневом зацеплении (рис. б) на наружной поверхности ведущего колеса имеются углубления, по форме и размерам соответствующие гребню гусеницы, или специальные ролики, укрепленные между гладкими ободьями колеса, которые, взаимодействуя с гребнями траков, перематывают гусеницу.

Рис. Цевочное (а) и гребневое (б) зацепление ведущего колеса с гусеницей

Конструкция элементов зацепления ведущих колес с гусеницей должна обеспечивать безударную передачу усилий, свободный вход и выход элементов гусеницы из зацепления, хорошее самоочищение от грязи, снега и попадающих в зацепление крупных предметов.

Направляющие колеса располагаются на противоположном от ведущих колес конце машины и служат для направления движения гусеницы и (совместно с механизмом натяжения) для регулирования натяжения гусеницы. В зависимости от конструкции гусениц, ведущих колес и опорных катков направляющие колеса могут быть двойными или одинарными.

Натяжение гусениц необходимо для предотвращения их спадания, уменьшения потерь при перематывании гусениц и облегчения их монтажа и демонтажа.

Среди натяжных механизмов с механическим приводом различают:

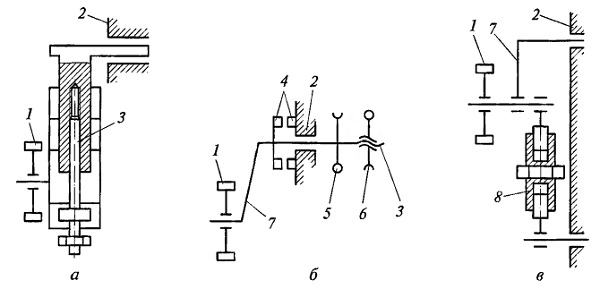

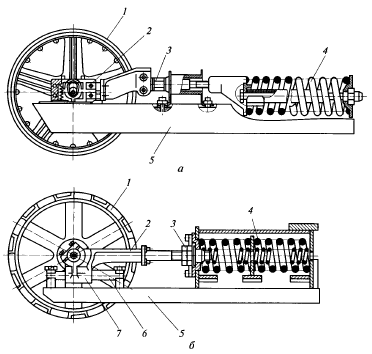

Рис. Винтовой (а) и кривошипные (б, в) механизмы натяжения гусениц:

1 — направляющее колесо; 2 — корпус машины; 3 — винтовой механизм; 4 — фиксирующие гребенки; 5, 6 — червячные пары; 7 — кривошип; 8 — винтовая

стяжка

В механизме натяжения, представленном на рисунке а, при вращении винта корпус механизма с прикрепленным к нему направляющим колесом перемещается вдоль корпуса машины и изменяет натяжение гусеницы. В схеме на рисунке б направляющее колесо устанавливается в соответствующее заданному натяжению гусеницы положение при помощи червячной пары 5. Фиксация этого положения обеспечивается с помощью гребенок на кривошипе и корпусе машины. Ввод и вывод гребенки кривошипа из зацепления с корпусом осуществляются в одном механизме с помощью червячной пары 6 и винтового механизма. В схеме на рисунке в установка направляющего колеса в необходимое положение достигается за счет изменения длины винтовой стяжки. В некоторых подобных конструкциях вместо винтовой стяжки установлен гидравлический цилиндр.

Опорные катки передают вес машины на гусеничные цепи и по ним происходит перемещение несущей части машины. Число опорных катков — пять—семь по борту.

Рис. Типы опорных катков:

а — с внутренней амортизацией; б — цельнометаллические; в — эластичные

Опорные катки современных гусеничных машин можно разделить на три типа: с наружной резиновой шиной, с внутренней амортизацией (рис. а) и жесткие цельнометаллические (рис. б). Каток каждого из трех типов может быть одинарным, двойным (см. рис. я, б) и при очень больших нагрузках на катки — тройным.

В некоторых гусеничных движителях опорные катки выполнены с пневматическими шинами или шинами с эластичным наполнителем (рис. в).

В зависимости от диаметра опорные катки бывают малого (500…600 мм) и большого (700…800 мм;и более) диаметров. Гусеничные движители с опорными катками малого диаметра включают в себя поддерживающие катки.

Жесткие опорные катки используются на тихоходных гусеничных машинах. Катки с наружной резиновой шиной снижают динамические нагрузки на гусеницу и каток, а также уменьшают шум при движении машины. Однако в резине из-за большого внутреннего трения при ее деформации выделяется большое количество теплоты, что приводит к расслаиванию шины или отслаиванию ее от обода катка. При слишком больших нагрузках на каток и скоростях движения применяются катки с внутренней амортизацией. Резина в этих катках работает главным образом на сдвиг, и работающая поверхность значительно больше, чем в наружных шинах.

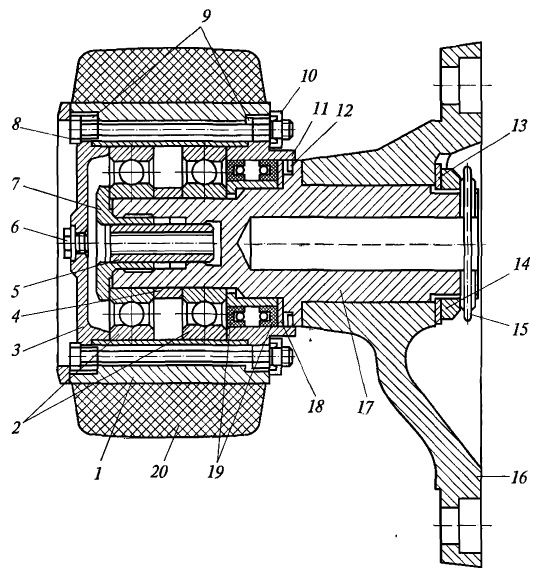

Рис. Поддерживающий каток:

1 — ступица; 2 — подшипники; 3 — крышка; 4 — втулка; 5 — стопорный палец; 6 — пробка; 7 — грибок; 8 — болт; 9 — прокладка; 10, 14 — гайки; 11 — крышка лабиринта; 12 — кольцо;13, 18 — шайбы; 15 — шплинт; 16 — кронштейн; 17 — ось; 19 — манжеты; 20 — шина

Поддерживающие катки служат для поддержания верхней свободной ветви гусеничной цепи. Условия работы таких катков значительно легче, чем опорных, так как они нагружены лишь частью веса гусениц. На рисунке представлена конструкция поддерживающего катка вместе с кронштейном крепления его к корпусу машины.

Для очистки беговых дорожек гусениц от снега служат снегоочистители, устанавливаемые в гусеничном движителе.

Во время движения по снежной целине при некоторых метеорологических условиях происходит намерзание снега на беговых дорожках гусениц, что вызывает их чрезмерный натяг — происходит так называемый распор гусениц, в результате чего резко снижаются динамические характеристики машины. Распор может вызвать спадание гусеницы, разрушение резиновой ошиповки опорных катков.

Скалывание льда с беговой дорожки верхней ветви гусеницы осуществляется при движении машины специальной звездочкой, поджатой с помощью пружины к беговой дорожке. Для улучшения скалывания льда зубья звездочки выполняют переменную ширину. При отсутствии льда на гусенице звездочки переводятся в нерабочее положение.

Самоочистка направляющего колеса от грязи и снега производится специальным приспособлением в виде изогнутой лопатки, установленной между венцами колеса и закрепленной на корпусе машины.

Гусеничный движитель

Гусеничный движитель — движитель самоходных машин, в котором тяговое усилие создаётся за счёт перематывания гусеничных лент. Гусеничный движитель обеспечивает повышенную проходимость. Большая площадь соприкосновения гусениц с почвой позволяет обеспечить низкое среднее давление на грунт — 11,8—118 кН/м² (0,12—1,2 кгс/см²), то есть меньше давления ноги человека. Тем самым гусеничный движитель предохраняется от глубокого погружения в грунт.

12 марта 1837 года штабс-капитан русской армии Дмитрий Андреевич Загряжский подал в Министрество финансов ходатайство о выдаче ему патента на экипаж с плоскозвенчатой металлической гусеницей. В протоколе комиссии, рассматривавшей предложение изобретателя, говорится: «из представленных Загряжским описания и чертежей сего изобретения видно, что около каждого обыкновенного колеса, на которых катится экипаж, обводится железная цепь, натягиваемая шестиугольными колесами, находящимися впереди обыкновенного. Бока шестиугольных колес равняются звеньям цепи, цепи сии заменяют до некоторой степени железную дорогу, представляя колесу всегда гладкую и твердую поверхность». В октябре 1837 года патент был выдан. Промышленники не заинтересовались и не оценили преимуществ гусеничного хода, а Д. А. Загряжский, не имея средств, не смог реализовать свое изобретение и в 1839 году патент был аннулирован. За рубежом изобретателем гусеничного движителя считается Ричард Эджуорт (1770 год).

Содержание

Устройство гусеничного движителя

Типы гусеничного движителя

Недостатки гусеничного движителя

См. также

Литература

|

|

Ходовая часть танка Ходовая часть танка | ||

|---|---|---|

| Гусеничный движитель | ведущее колесо · опорный каток · направляющее колесо · поддерживающий каток · гусеничная лента · трак · механизм натяжения гусеницы |  |

| Подвеска | амортизатор · балансир · рессора · подвеска Кристи · торсион · ограничитель хода катка | |

Полезное

Смотреть что такое «Гусеничный движитель» в других словарях:

ГУСЕНИЧНЫЙ ДВИЖИТЕЛЬ — движитель самоходных машин, принцип действия к рого осн. на непрерывном подкладывании гусениц под колёса машины, т. е. создании для колёс бесконечного пути с сопротивлением движению значительно меньшим, чем на мягком грунте. Обеспечивает повыш.… … Большой энциклопедический политехнический словарь

Лыжно-гусеничный движитель — Советский снегоход СБ 640 «Буран» типичное транспортное средство с лыжно гусеничным движителем … Википедия

Единичный гусеничный движитель — Движитель, включающий одну замкнутую гусеницу, проекция опорного участка которой на опорную поверхность имеет замкнутый контур Источник: ГОСТ 26955 86: Техника сельскохозяйственная мобильная. Нормы воздействия движителей на почву … Словарь-справочник терминов нормативно-технической документации

Движитель — Движитель устройство, преобразующее энергию двигателя, либо внешнего источника, через взаимодействие со средой, в полезную работу по перемещению транспортного средства. Является частью машин. по суше Колесо автомобили, локомотивы,… … Википедия

движитель — устройство для преобразования энергии, получаемой от природного источника или двигателя, в полезную работу, обеспечивающую движение транспортных средств. Одним из древнейших движителей является парус, преобразующий силу ветра в движение судна.… … Энциклопедия техники

Гусеничный ход — Движитель самоходных машин, обеспечивающий повышенную проходимость. Принцип работы Г. х. непрерывное подкладывание гусениц (См. Гусеница) под колёса машины, т. е. создание для колёс бесконечного пути, на котором сопротивление движению… … Большая советская энциклопедия

ГУСЕНИЧНЫЙ ХОД — (см.) самоходных машин, принцип действия которого основан на непрерывном подкладывании (см.) под колёса машины, т.е. создании для колёс бесконечного пути с сопротивлением движению значительно меньшим, чем на мягком грунте. Г. х. обеспечивает… … Большая политехническая энциклопедия

Гусеничный ход — движитель самоходных машин, обеспечивающий движение за счёт взаимодействия гусениц с грунтом. Применяется для повышения проходимости тракторов, снегоходов, экскаваторов, танков, БМП и других машин … Словарь военных терминов

Движитель — устройство для преобразования энергии природного источника или механического двигателя (См. Двигатель) в полезную работу, обеспечивающую движение транспортных средств. Основным видом Д. для сухопутных транспортных средств… … Большая советская энциклопедия

Гусеничный движитель

Насколько может быть увеличена сила тяги на крюке трактора данного веса, без опасения потерять сцепление с почвой, при применении гусеничного движителя, можно видеть из графика на фиг. 2, который построен по данным испытания американских тракторов: 74 колесных, 14 гусеничных и 1 гусенично-колесного.

Для гусеничного движителя отношение силы тяги к весу экипажа на большинстве грунтов, на которых нормально осуществляются транспорт или работы по запашке, изменяется в пределах 45—80% (и даже выше на благоприятных почвах и при рациональной конструкции гусеничного движителя) и падает в некоторых конструкциях до 25% на сыром песке. Гусеничные движители используются гл. обр. военным ведомством для танков, тракторов, самоходной артиллерии, а также и специальных повозок, проектируемых для движения по всякой местности. В сельском хозяйстве и промышленности гусеничные движители находят применение в тракторах для обработки тяжелых почв, в лесных хозяйствах для подвоза лесных материалов, на торфяных разработках и вообще на транспорте по бездорожью.

Ведущее колесо может быть выполнено в форме зубчатки, обычно литой стальной или дисковой, с литым зубчатым венцом. Зубья находятся в зацеплении с шарнирными звеньями гусеничной цепи, встречаются также ведущие колеса, работающие по принципу зубчаток бесшумной цепи или в форме барабана, в желобе которого заклинивается гребень внутренней поверхности резиновой гусеничной ленты. Наконец, ведущее колесо может просто иметь грузошину и сцепляться с гусеничной лентой путем заклинивания грузошины в пружинных захватах ленты.

Гусеничная цепь в большинстве конструкций применяется шарнирная со стальными звеньями. В конструкциях легкого типа (гусеничные движители для автомобилей, мотоциклов, ручных тележек, на некоторых военных самоходах) применяется также бесшарнирная гибкая стальная или резиновая лента.

В опытных конструкциях встречаются, кроме того, тросовая цепь и тканная лента, а также резиновая лента со стальной основой. Звенья гусеничной цепи состоят обычно из пары рельсов 3 (фиг. 3 и 4), по которым катятся несущие катки 4, и из башмаков, плиц 1, которыми звено ложится на землю.

Звенья имеют шарнирные ушки 2, внутренние, обычно с запрессованными стальными втулками 5. При помощи последних звенья соединяются в цепь пальцами 6, с цевками которых 7 (фиг. 5) находятся в зацеплении зубья ведущего колеса.

Звенья бывают или цельнолитые или собранные на заклепках или болтах, крепящих штампованный башмак к литым или штампованным рельсам. Для увеличения сцепления с почвой башмаки снабжены поперечными гребнями 8 (фиг. 3), или же к ним приболчены шпоры 9 (фиг. 5). Для уменьшения тряски от поперечных гребней при движении по твердым дорогам башмаки снабжают иногда приливами 10 (фиг. 3). Звенья цепи преимущественно отливают из стали и термически обрабатывают; пальцы, втулки и цевки делают из специальной стали, тоже с термической обработкой.

Оси верхних катков укрепляются жестко или при помощи рессор на кронштейнах к корпусу экипажа или к раме гусеничного движителя. При короткой базе гусеничного движителя верхние катки могут даже вовсе отсутствовать. Оси катков изготовляются нормально из специальных сталей.

По способу подвески гусеничных движителей к корпусу различают: 1) Жесткую гусеницу, рама которой неподвижно связана с корпусом экипажа, составляя часть его остова (особенно распространена на танках); в этом случае экипаж не подрессорен. 2) Гусеницы, шарнирно связанные с корпусом экипажа, чаще всего качающиеся около оси ведущего колеса или около особых цапф на корпусе экипажа. В обоих последних вариантах ленивцы устанавливаются на гусеничные рамы, передние концы которых связываются с корпусом через отдельные на каждую раму спиральные или пластинчатые рессоры, или посредством одной поперечной рессоры, или через балансир с пружинными амортизаторами. Последняя конструкция допускает качание гусеничного движителя относительно корпуса трактора (Bear «В» 1923 и 1924 гг.) на 11° и дает высокий коэффициент сцепления (фиг. 2). 3) Безрамные гусеницы, двух вариантов: а) тележки или отдельные катки связаны рессорами непосредственно с корпусом экипажа; б) кроме рамы, отсутствуют тележки и нижние катки.

При движении с большими скоростями потери от ударов катков на стыках гусеничных рельсов при переходе со звена на звено значительны, особенно вследствие образования на цепи входящих углов при облегании ею проходимых неровностей пути. Для уменьшения этих потерь применяют гусеничные движители с цепью, прогиб которой вовнутрь ничтожен, над стыками же при прогибе цепи наружу экипаж проходит по инерции без удара. Для той же цели применяют гусеничные движители орбитной конструкции, рельсовый путь которых огибает гусеничную раму замкнутым контуром подобно гусеничной цепи, катки же (фиг. 8) своими осями помещаются в проушинах башмаков гусеничной цепи, заменяя собой шарнирные пальцы звеньев. При движении трактор катится нижней частью орбиты рельсового пути по каткам, которые движутся вместе с гусеничной цепью.

5.5. Гусеничный движитель

Гусеничный движитель обеспечивает перемещение трактора, передачу сил от ведущих колес трактора к опорной поверхности, поддержание его остова, натяжение и направление движения гусеничных цепей. Движитель состоит из ведущих и направляющих колес с амортизационно-натяжным устройством, опорных и поддерживающих катков, гусеничных цепей.

Ведущие колеса, вращаясь, перематывают гусеничную цепь и создают толкающие усилия, обеспечивая тем самым движение трактора. Ведущие колеса классифицируются:

• по месту расположения на тракторе — с передним и задним расположением;

• конструкции обода — с одинарным и двойным венцом;

• типу зацепления с гусеницей — цевочное, гребневое, зубовое.

Ведущие колеса с цевочным зацеплением получили преимущественное распространение на гусеничных тракторах. Ведущее колесо имеет форму звездочки, зуб которой при движении входит в цевочный проем звена гусеничной цепи. Толкающее усилие на гусеницу передается через цевку — специальную поверхность на звене гусеничной цепи, в которую упирается зуб ведущего колеса.

Место расположения ведущего колеса в зависимости от скорости движения трактора влияет на КПД машины. Так, при скоростях движения до 20 км/ч рациональным является заднее, а при больших скоростях — переднее расположение ведущих колес. Сельскохозяйственные тракторы и большинство промышленных тракторов имеют заднее расположение ведущих колес.

Высоту расположения ведущих колес от плоскости качения (беговых дорожек гусениц) выбирают в зависимости от типа подвески. При полужестких подвесках размер должен обеспечивать свободный сход трактора с разостланной гусеницы. Угол наклона задней ведущей ветви гусеницы у сельскохозяйственных тракторов должен составлять 1… 10°.

При упругих подвесках высота расположения ведущих колес от плоскости качения выбирается такой, чтобы предотвратить удары о почву при переезде препятствия с максимальной силой тяги на крюке, когда задние рессоры подвески имеют дополнительную деформацию.

При использовании балансирных и индивидуальных подвесок у промышленных тракторов для предотвращения ударов о почву при деформации упругих элементов подвески колеса приподнимают выше, и угол подъема нижней ветви гусеницы составляет 20…30°.

Наибольшее распространение на тракторах получили ведущие колеса с одинарным венцом (см. поз. 1 на рис. 4.39), которые проще по конструкции и обеспечивают хорошую самоочищаемость от налипшей грязи. На тяжелых промышленных тракторах устанавливаются сдвоенные ведущие колеса (см. поз. 7 на рис. 4.40).

Для облегчения обслуживания и ремонта ведущие колеса делают составными. Зубчатый венец болтами прикрепляется к ступице, к ней же обычно крепят и ведомую шестерню конечной передачи. Венцы ведущих колес отливаются из специальной хромоникелевой или хромованадиевой стали с последующей их термической обработкой.

Направляющие колеса обеспечивают направление движения гусеничной цепи и изменение степени его натяжения; они должны хорошо самоочищаться от грязи и снега. Направляющие колеса классифицируются:

• по типу обода — с одинарным и со сдвоенным ободом;

• способу крепления — на кривошипе и на ползунах;

• наличию амортизирующего устройства — с амортизирующим устройством и без него.

У всех гусеничных тракторов направляющие колеса являются элементом натяжных устройств. С их помощью уменьшают степень натяжения гусеничной цепи для демонтажа гусеницы или же увеличивают степень предварительного натяжения, так как при провисании гусеничной цепи резко увеличиваются потери на самопередвижение трактора и возможно соскакивание гусеницы при работе.

Для изменения натяжения гусеничной цепи ступицы направляющего колеса устанавливают на коленчатой оси или на ползунах. Первый способ применяют при балансирной или индивидуальной подвеске (коленчатую ось закрепляют на остове трактора), второй — при полужесткой (ползуны устанавливают на тележках гусениц).

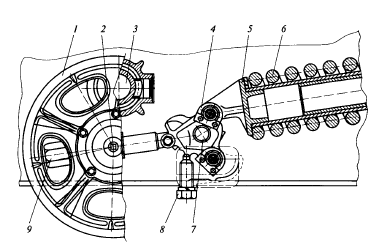

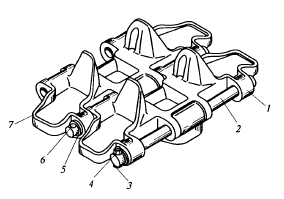

На рис. 5.13, а показан вариант установки направляющего колеса 1 на ползуне 2, скользящем по тележке 5 гусениц. Для изменения натяжения гусеницы вращают регулировочную гайку 3, навернутую на натяжной винт, конец которого связан с ползуном 2. На ползуне закреплена ось направляющего колеса 1. На натяжной винт передается усилие предварительно сжатой пружины 4 амортизирующего устройства, уменьшающего силу ударов по деталям тележки 5, передающуюся на остов трактора.

Рис. 5.13. Схема установки направляющего колеса на ползуне, скользящем по тележке (а) и направляющему стержню (б): 1 — направляющее колесо; 2 — ползун; 3 — регулировочная гайка с натяжным винтом; 4 — пружина; 5 — тележка; 6 — направляющий стержень; 7 — втулка

В конструкции, изображенной на рис. 5.13, б, направляющее колесо 1 установлено на ползуне 2, который скользит по направляющему стержню б, размещенному на кронштейнах, закрепленных на тележке 5 гусениц. По направляющему стержню б скользит фасонная втулка 7 с осью направляющего колеса. На натяжной винт надевается предварительно сжатая двойная пружина 4 амортизирующего устройства.

При использовании балансирных или индивидуальных подвесок, когда тележка гусеничных рам отсутствует, направляющее колесо 1 (рис. 5.14) вместе с натяжным винтом 9 и пружиной 6 амортизационно-натяжного устройства крепят на лонжероне рамы трактора. В этом случае оси 2 направляющих колес всегда устанавливают на кривошипах 3, шарнирно закрепленных на раме трактора.

Рис. 5.14. Амортизационно-натяжное устройство трактора с балансирной или индивидуальной упругой подвеской: 1 — направляющее колесо; 2— ось направляющего колеса; 3 — кривошип; 4 — блок шарниров; 5 — шток; 6 — пружина; 7 — ось; 8 — упорный болт; 9 — натяжной винт

По сравнению со схемами на рис. 5.13 конструкция, изображенная на рис. 5.14, имеет то преимущество, что амортизирующее устройство поглощает не только горизонтальные, но и вертикальные толчки, действующие на направляющее колесо.

При преодолении трактором препятствий или попаданий между катком и звеном гусеницы твердых предметов натяжение гусеницы увеличивается. Возникающее при этом дополнительное усилие в гусенице воздействует на направляющее колесо 1, поворачивая его с кривошипом 3 вокруг оси. От кривошипа через натяжной винт 9 усилие передается на блок 4 шарниров, который, поворачиваясь вокруг оси 7, сжимает амортизационную пружину 6. При уменьшении усилия амортизационная пружина возвращает блок шарниров и направляющее колесо 1 в первоначальное положение. Упорный болт 8 через блок шарниров обеспечивает предварительное натяжение амортизационной пружины. С помощью натяжного винта 9 и кривошипа 3 можно перемещать направляющие колеса с целью изменения натяжения при монтаже и демонтаже гусеницы.

Если направляющее колесо опущено и одновременно работает как опорный каток, то его устанавливают также на уровне опорной поверхности и оборудуют эластичной подвеской.

На сельскохозяйственных тракторах с полужесткой подвеской направляющие колеса несколько приподнимают над плоскостью качения так, чтобы нижняя ветвь гусеницы образовывала с почвой угол 1… 5°.

При использовании балансирных и индивидуальных подвесок для предотвращения ударов о почву при деформации упругих элементов подвески направляющие колеса располагают выше, и угол подъема нижней ветви гусеницы составляет 5…25°.

Для уменьшения потерь в ходовой системе при перематывании гусеницы диаметр направляющего колеса делают по возможности большим. В сельскохозяйственных тракторах выдерживают величину этого диаметра на 50… 100 мм меньшей наружного диаметра ведущего колеса.

Конструкция обода направляющего колеса определяется типом гусеничной цепи и способом ее зацепления с ведущим колесом.

При цевочном зацеплении обод колеса может быть гладким или с кольцевым выступом посередине, который препятствует спаданию гусеничной цепи во время работы. Для этой же цели на направляющем колесе делают реборды (ограничительные выступы). Очень часто обод колеса изготовляют сдвоенным.

В некоторых случаях, при необходимости увеличить длину опорной поверхности без увеличения базы трактора, направляющие колеса делают несущими, т.е. они одновременно работают и как опорные катки, воспринимая часть веса трактора. Такие направляющие колеса устанавливают на болотных тракторах, где нужно иметь максимальную опорную поверхность, и на малогабаритных тракторах.

Направляющее колесо у сельскохозяйственного трактора приподнято над землей на небольшую высоту, поэтому при наезде на неровности и препятствия оно воспринимает удары.

Пружина амортизирующего устройства предохраняет детали ходовой системы трактора от этих ударов, а также от перегрузок, которые могут возникнуть при попадании посторонних предметов между опорными катками и гусеницей. Если сила, действующая на направляющее колесо, становится больше силы максимального сжатия пружины, последняя полностью сжимается и ее амортизирующее действие прекращается.

Для гусеничных тракторов упругий ход при деформации пружины амортизирующего устройства составляет 60… 130 мм.

Опорные катки передают на почву вес остова, а также направляют движение трактора по гусеничной цепи; они должны оказывать небольшое сопротивление при движении трактора, иметь хорошо защищенные подшипники от попадания внутрь абразивных частиц и влаги.

По конструкции опорные катки бывают одинарные и сдвоенные.

Опорные катки относятся к числу наиболее нагруженных деталей трактора, которые работают в неблагоприятных условиях, они воспринимают все толчки и удары, возникающие при работе трактора, находятся в непосредственном контакте с почвой, что способствует попаданию на их трущиеся поверхности абразивных частиц и влаги.

Размеры и расположение катков определяются назначением трактора и типом подвески. Катки большого размера оказывают меньшее сопротивление перекатыванию, чем малые катки, но следует помнить, что при увеличении диаметра катка число катков, которое можно разместить на одной и той, же длине опорной поверхности, уменьшается. При уменьшении числа опорных катков создается неблагоприятное распределение давления на почву. Вес трактора в этом случае передается на гусеничную цепь через небольшое число точек, что приводит к сосредоточению сил и появлению зон максимальных давлений под катками. Для создания равномерного давления необходимо устанавливать катки меньших размеров, хотя они и оказывают большое сопротивление движению.

С учетом этого у относительно тихоходных сельскохозяйственных тракторов, для которых распределение давления на почву имеет решающее значение, размеры опорных катков уменьшают; на быстроходных тракторах, для которых важно небольшое сопротивление движению, применяют катки больших диаметров (см. поз. 10 на рис. 5.2).

Отношение диаметра опорных катков к шагу гусеничной цепи для сельскохозяйственных тракторов составляет 1 — 1,25, для быстроходных гусеничных машин — 1,5 — 5.

На большинстве сельскохозяйственных тракторов применяют сдвоенные опорные катки с гладким ободом 1 (рис. 5.15, а).

Рис. 5.15. Опорный каток с гладким ободом: а — сдвоенным; б — одинарным с внутренним амортизатором; 1 — обод; 2 — роликоподшипник; 3 — резиновая манжета торцового уплотнителя; 4 — лабиринтное уплотнение; 5 — пружина торцового уплотнения; 6 — гайка оси катка; 7 — ось катка; 8— резиновый амортизатор; 9 — диск

Форма обода катка определяется конструкцией гусеничной цепи. Так, ободья опорных катков при использовании составных гусеничных цепей имеют реборды, направляющие гусеницу по каткам и предохраняющие гусеницу от спадания. Для увеличения числа опорных катков при неизменной длине опорной поверхности катки с ребордами чередуют с гладкими катками. При использовании гусеничных цепей с цельными звеньями ободья опорных катков делают гладкими.

В транспортных, промышленных и других тракторах применяют опорные катки одинарные с гладкими ободьями, а также с резиновыми бандажами или с внутренними амортизаторами в катках. Резиновые бандажи и амортизаторы как упругие элементы смягчают удары, резко уменьшают шум при движении трактора и увеличивают срок службы гусеничной цепи и опорного катка. Внутренние амортизаторы представляют собой резиновые кольца, заложенные между металлическим ободом и диском катка. В зависимости от способа установки резиновые амортизаторы могут работать и на смятие, и на срез. Например в одинарном опорном катке с внутренним амортизатором обод 1 (рис. 5.15, б) катка состоит из двух половин, соединенных болтами. Между ободом 1 и диском 9 опорного катка трактора заложены два резиновых амортизатора 8, работающих на срез и смятие по поверхностям контакта резиновых колец с ободом и диском.

В зависимости от конструкции подвески оси опорных катков делают двухопорными и консольными. Двухопорные оси используют при полужестких подвесках, когда ось закрепляется в П-образной раме тележки гусеницы. При таких катках полость рамы тележки может забиваться грязью.

Установка катков на консолях обеспечивает хорошую самоочищаемость, но ось в этом случае работает в более нагруженных условиях.

Опорные катки устанавливают на подшипниках качения, иногда используют подшипники скольжения. Подшипники смазывают консистентной смазкой через штуцеры в торце оси. Все большее распространение получает жидкостная смазка подшипников.

В настоящее время применяются торцовые и комбинированные уплотнения (см., например, поз. 3— 5 на рис. 5.15, а), которые обеспечивают высокую герметичность узла и увеличивают срок службы по сравнению с радиальными уплотнениями в 2 — 3 раза.

Поддерживающие катки устанавливают для поддержания верхней ветви гусеницы. В полужестких подвесках их закрепляют на верхней части рамы тележек гусениц, а в упругих — на консольных кронштейнах, расположенных на раме трактора.

Для снижения шума при работе ободья поддерживающих катков некоторых тракторов оснащают резиновыми бандажами. Размеры поддерживающих катков определяют из условия обеспечения его вращения под действием сил трения движущейся гусеницы.

Гусеничная цепь передает вес трактора на почву и реализует тяговые усилия, она должна обеспечивать высокие сцепные свойства с грунтом независимо от почвы, а также создавать небольшое сопротивление движению трактора.

По конструкции гусеничные цепи бывают с составными и цельными звеньями, по материалу — металлические, резинометаллические и эластичные.

Работая в очень напряженных условиях, в абразивной среде и влаге, гусеничные цепи во многом определяют ресурс ходовой системы трактора. Срок службы гусеничных цепей (500… 2 000 ч) приблизительно в 2 — 3 раза меньше, чем срок службы других агрегатов трактора. Наиболее распространенной причиной выхода гусеницы из строя является износ шарниров, которые могут быть открытыми или закрытыми по исполнению. Закрытые шарниры бывают с игольчатыми подшипниками или с упругим элементом.

На рис. 5.16 показана гусеничная цепь с открытым шарниром, состоящая из цельнолитых звеньев гусеницы с укороченным 1 и удлиненным 7 грунтозацепом с цевочным зацеплением, соединенных пальцем 2. Звенья гусеницы изготовляются из высокомарганцовистой стали, их не подвергают никакой механической обработке.

Рис. 5.16. Гусеничная цепь с открытым шарниром: 1,7— звенья гусеницы с укороченным и удлиненным грунтозацепами; 2 — палец; 3 — болт; 4 — гайка; 5 — шайба; 6 — заклепка

Открытый с большими зазорами шарнир не препятствует проникновению абразивных частиц к трущимся поверхностям, что и вызывает их интенсивный износ.

Несмотря на небольшой срок службы, такие гусеницы благодаря простоте изготовления и малой металлоемкости (10… 15% массы трактора), возможности установки на машинах, работающих на повышенных скоростях, получили широкое применение на отечественных тракторах.

Закрытый шарнир изолирует поверхности трения от попадания абразивных частиц, благодаря чему срок службы гусениц с закрытыми шарнирами в 1,5 — 2 раза превышает срок службы гусениц с открытыми шарнирами. Кроме того, закрытый шарнир приподнят над беговой дорожкой гусеницы, что также улучшает условия его работы. Подобные конструкции используют на гусеницах с составными звеньями.

Недостатками гусениц с закрытым шарниром являются большая металлоемкость (до 25 % массы трактора), а также сложность изготовления. Для запрессовки пальцев и втулок в рельсы гусеницы требуется специальное оборудование.

Из-за большой массы составные гусеницы применяют на тихоходных тракторах с полужесткой подвеской. Составные гусеницы нельзя считать перспективными, так как они помимо указанных недостатков создают большое сопротивление движению трактора, снижая его КПД и ухудшая экономичность работы.

Высокие эксплуатационные свойства имеют резинометаллические гусеничные цепи. Их основные достоинства — бесшумность работы, высокий КПД и износостойкость при работе в среде с большим содержанием абразивных частиц, смягчение ударов, передаваемых на трансмиссию со стороны ходовой части.

В настоящее время используют два типа сочленений звеньев в подобных гусеничных цепях: с пальцевыми резинометаллическими шарнирами и бесшарнирные, у которых непосредственный контакт и трение металлических поверхностей заменены внутримолекулярным трением в промежуточных резиновых элементах.

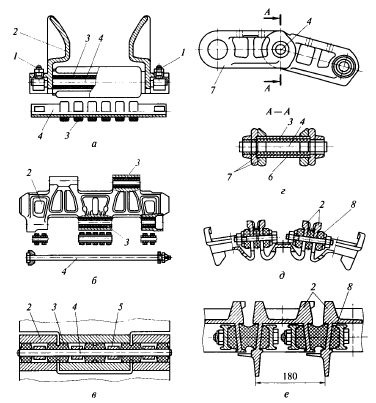

На рис. 5.17, а изображено литое звено 2 гусеничной цепи, в котором резиновые втулки 3 расположены в проушинах только с одной стороны звена и палец 4 закреплен болтами 1. На рис. 5.17, б изображена конструкция, в которой резиновые втулки 3 установлены во всех проушинах. В первом случае угол закручивания резиновых втулок при работе равен углу относительного поворота звеньев на ведущем колесе трактора, во втором, при прочих равных условиях, угол закручивания каждой втулки вдвое меньше, что уменьшает нагрузку на них.

Рис. 5.17. Резинометаллические гусеничные цепи: а, б — шарнирные с резиновыми втулками; в — то же, с ограничителем радиальной деформации резиновых втулок; г — шарнирные со сплошной резиновой втулкой; д, е — бесшарнирные; 1 — болт; 2 — звено; 3 — резиновая втулка; 4 — палец; 5, 6 — металлические втулки; 7 — рельсы гусеничной цепи; 8 — резиновый блок

Наиболее опасными для разрушения резиновых втулок являются радиальные деформации. В связи с этим разработана конструкция резинометаллического шарнира с ограничителем радиальной деформации резиновых втулок (рис. 5.17, в). На палец 4 звена 2 поочередно надеты резиновые 3 и металлические 5 втулки. Наружный диаметр резиновых втулок больше диаметра металлических. В обычных условиях эксплуатации, когда силы тяги не превышают средних значений, работают резиновые втулки. Когда сила тяги приближается к максимальной, деформация резиновых втулок 3 увеличивается, и в контакт с проушиной вступает металлическая втулка 5. С этого момента работают обе втулки и радиальная нагрузка резиновых втулок уменьшается.

На рис. 5.17, г показана резинометаллическая гусеничная цепь с составными звеньями, шарнирная со сплошной резиновой втулкой 3. Резиновая втулка крепится к пальцу 4 звена. Полученный комплект запрессовывается в металлическую втулку 6, а эта втулка — в рельсы 7 гусеничной цепи.

Для уменьшения деформации резиновых элементов в процессе работы трактора при сборке резинометаллических гусеничных цепей соседние звенья устанавливают под углом одно относительно другого. Этот угол равен половине угла поворота звеньев на ведущем колесе трактора. Способы установки и крепления резиновых элементов в таких шарнирах разнообразны, в их числе вулканизация, наклейка, запрессовка и др.

На рис. 5.17, д, е изображены бесшарнирные резинометаллические гусеничные цепи тракторов, у которых роль шарниров выполняют резиновые блоки 8, установленные между сопряженными звеньями 2 гусеничной цепи. Подобные гусеничные цепи имеют большой срок службы при работе трактора на песчаных почвах. Однако они имеют большую массу (около 28 % массы трактора), сложны по конструкции, большинство их деталей необходимо подвергать механической обработке.