Что такое грузоподъемность крана

Подъемный кран

Увеличение объема строительства жилых и промышленных зданий рождает необходимость в упрощении технологии производства работ. Поэтому современная строительная площадка все чаще представляет собой монтажную линию, на которой с помощью подъемных кранов производится сборка железобетонных элементов и доставка габаритных грузов. Подъемный кран является основным грузоподъемным механизмом на строительной площадке, поэтому от него напрямую зависит выполнение графика производства работ.

Общие сведения и параметры

Подъемное оборудование современного типа в России стали выпускать в 1936 году. Когда началось масштабное строительство зданий и сооружений из крупных железобетонных блоков заводского изготовления. Чтобы значительно ускорить процесс возведения зданий стал широко применяться метод монтажа «с колес». Благодаря этому за несколько десятилетий появилось более 80 модификаций грузовых подъемных кранов.

Производством этой техники занимались заводы по всей стране. Однако, реорганизация методов строительства шла быстрее, чем совершенствование конструкций грузоподъемных механизмов. Поэтому ВНИИ строймаш принял решение о создании и внедрении единого государственного стандарта. Производство машин по новым правилам позволило обновить, улучшить и унифицировать существующий парк строительных машин.

Сегодня подъемные техника образует целую группу промышленного оборудования, предназначенного для перемещения груза в пространстве. Характеристики современных грузоподъемных кранов отвечают всем требованиям организационно-технологических решений на объектах строительства. В технологических картах и проектах производства работ учитываются рабочие параметры подъемных механизмов, взаимосвязанных с особенностями возводимого здания. К ним относятся:

Назначение подъемных кранов состоит в работе с грузами не только на строительной площадке, но и в условиях промышленных производств. Пространственное перемещение габаритных конструкций и материалов — основной функционал этих машин.

Общее в устройстве строительных кранов

Многообразие архитектурных форм и конструктивных решений строительных объектов привело к появлению грузоподъемных машин, имеющих разную модификацию. Но технологическая схема любого грузоподъемного крана сохраняет в себе ряд основных механизмов:

Основные рабочие органы грузоподъемной машины исполняют роль несущего остова. Он воспринимает нагрузку от навесных элементов и систем. Поэтому конструкция подъемного крана отвечает требованиям надежности и безопасности в соответствии с основным назначением техники.

Принцип работы подъемного крана

Подъемный кран, являясь основной грузоподъемной силой в строительстве, служит для автоматизации рабочего процесса возведения объектов промышленного и частного строительства. Принцип работы основан перемещении материалов за счет изменения параметров вылета и высоты стрелы. Работа крана состоит из основных операций, составляющих рабочий цикл:

Обеспечение производства работ на объекте происходит благодаря цикличному сочетанию операций в определенной последовательности.

Виды грузоподъемных кранов

Виды и типы грузоподъемных кранов определены в ГОСТ 27555-87(ИСО 4306-1-85) Краны грузоподъемные. Данный стандарт устанавливает ряд терминов и определений в области краностроения. Он распространяется на все грузоподъемные машины, систематизирует виды и дает определения устройств в соответствии с их конструкцией и параметрами.

По грузоподъемности

Классификация оборудования по грузоподъемности не представлена в ГОСТ. Она связана со сферами применения подъемной техники на производстве.

Подъемные краны предназначены облегчения работы с габаритными грузами разной массы. Производители выпускают большое количество модификаций этого оборудования, однако все образцы работают по схожему принципу.

По конструкции

Таблица 1 в ГОСТ 27555-87 включает в себя классификацию подъемных кранов по конструкции. К этой группе относятся мостовые краны, которые делятся на опорные и подвесные. Их отличительная особенность состоит в конструкции главных и концевых балок, которые в поперечном сечении имеют вид моста. Опорный кран имеет жесткое опирание на подкрановый путь, размещенный на подкрановой балке. Мост присоединен к надземному крановому пути. Такие агрегаты устанавливаются в промышленных цехах, эстакадах и депо. Они предназначены для транспортировки материалов при производстве монтажных работ.

Козловой кран в поперечном сечении выглядит как четырехстоечный портал, образовавшийся в результате опирания моста на две опорные стойки. Основное преимущество этого подъемного механизма в возможности перемещения груза как вдоль, так и поперек обслуживаемой зоны.

По возможности перемещения

Существуют стационарные агрегаты, которые закреплены на неподвижном основании. Из-за малой мобильности их используют крайне редко. В условиях строительной площадки чаще применяются передвижные или приставные машины. Передвижной кран устанавливается на рельсах и может перемещаться вдоль здания или рабочей зоны. Приставная модель применяется в случаях, если требуется повысить прочность и устойчивость оборудования. Его закрепляют к возводимому сооружению. Такие грузоподъемные агрегаты оборудованы специальным механизмом для передвижения в процессе работы и транспортировки.

К этой группе также можно отнести гусеничный стреловой кран. Благодаря низкому давлению на грунт он имеет высокую маневренность и проходимость. Опорный контур в виде гусеничных грузовых тележек с подъемной лебедкой позволяет машине передвигаться в рабочих зонах с грузом на крюке, вес которого может достигать 80% от общей грузоподъемности. Агрегаты на гусеничном ходу различаются:

Возможность перемещения играет ключевую роль при подборе оборудования. Ходовой орган этой машины имеет от двух до пяти осей и четыре ведущих колеса. По конструкции подвески механизмы бывают:

Пневмоколесные модели пользуются популярностью, благодаря своей маневренности и возможностью работы в стесненных условиях городской застройки.

Подъемный кран — универсальное оборудование для перемещения крупногабаритных грузов. Он используется в строительстве и промышленности в целях повышения производительности и эффективности труда. Рабочий цикл этого грузоподъемной машины связан с выполнением основных и вспомогательных операций в определенном порядке, что помогает обеспечить обслуживание крупных строительных площадок и производственных цехов. Развитие конструкций и создание различных модификаций этого оборудования дает возможность продуктивно применять его в условиях ограниченного пространства городской застройки.

Что такое грузоподъемность крана

Cranes. Vocabulary. Part 1. General

Дата введения 2017-04-01

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Московским архитектурным институтом (Государственная академия) (МАРХИ), МГТУ им.Н.Э.Баумана, Акционерным обществом «РАТТЕ» (АО «РАТТЕ»)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 декабря 2015 г. N 83-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

4 Приказом Федерального агентства по техническому регулированию и метрологии от 8 июня 2016 г. N 555-ст межгосударственный стандарт ГОСТ 33709.1-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2017 г.

Введение

1 Область применения

Настоящий стандарт устанавливает термины и определения в области краностроения и охватывает основные типы грузоподъемных кранов и их классификацию, их параметры и узлы.

Для каждого понятия установлен один стандартизованный термин с допустимыми синонимами.

Термины, установленные настоящим стандартом, рекомендуется использовать в правовой, нормативной, технической и организационно-распорядительной документации, научной, учебной и справочной литературе.

Если в другом действующем межгосударственном стандарте применены термины, отличные от терминов, которые установлены настоящим стандартом для тех же понятий, то их приведение в соответствие с настоящим стандартом целесообразно осуществлять при очередном обновлении (пересмотре или изменении) другого действующего стандарта. В обоснованных случаях необходимость устранения указанных противоречий может служить основанием для разработки внеочередного изменения другого действующего стандарта.

К терминам приведены схемы и в качестве справочных эквиваленты стандартизованных терминов на английском (Е) языке. Термины, не имеющие стандартизованных эквивалентов на английском языке, отмечены знаком (Е)*.

2 Обозначения

В настоящем стандарте применены следующие обозначения:

— наименьший радиус поворота;

— масса съемного грузозахватного приспособления;

— масса грузозахватного органа;

— грузоподъемность промежуточная (на канатах);

— масса подъемного средства;

3 Термины и определения

Стандартизованные термины с определениями приведены в таблице 1.

Общие определения

Кран грузоподъемный

(Е) Crane

Машина цикличного действия, предназначенная для подъема и перемещения в пространстве груза, подвешенного с помощью крюка или удерживаемого другим грузозахватным органом

Система управления краном

(Е)*

Комплекс устройств, предназначенных для преобразования и передачи команд крановщика (оператора крана) аппаратам или механическим устройствам непосредственного управления механизмами крана или командоаппаратам автоматического управления

Основные сведения о грузоподъёмных машинах

УЧЕБНОЕ ПОСОБИЕ ДЛЯ СТРОПАЛЬЩИКОВ ПО БЕЗОПАСНОМУ ПРОИЗВОДСТВУ РАБОТ ГРУЗОПОДЪЁМНЫМИ МАШИНАМИ [Оксанич Л.В., Государственное автономное образовательное учреждение среднего профессионального образования Ишимбайский нефтяной колледж]

1. Какие грузоподъёмные машины обслуживает стропальщик?

К грузоподъёмным машинам, которые обслуживают стропальщики, относятся краны-трубоукладчики, краны-манипуляторы, грузоподъёмные краны.

Кран-трубоукладчик (рисунок 1) – это самоходная грузоподъёмная машина с боковой стрелой для подъёма, транспортировки и монтажа труб. Базовой машиной для крана-трубоукладчика обычно является гусеничный трактор.

Рисунок 1 – Кран-трубоукладчик

Кран-манипулятор (рисунок 2) – это грузоподъёмная машина, состоящая из краноманипуляторной установки, смонтированной на транспортном средстве или фундаменте.

Рисунок 2 – Кран-манипулятор

Краны-манипуляторы предназначены для производства погрузочно-разгрузочных работ, погрузки и разгрузки транспортного средства, на котором установлены. Они компактно складываются в транспортном положении, имеют малый вес и монтируются практически на все грузовые автомобили. Масса манипулятора, как правило, не превышает 20-25% полезной грузоподъёмности базового автомобиля, что обеспечивает эффективное использование автомобиля по прямому назначению – для перевозки грузов. Обладая высокой маневренностью, точностью движений автомобиль, имеющий кран-манипулятор упрощает процесс погрузочно-разгрузочных работ.

2. Какие существуют типы грузоподъёмных кранов?

Различают краны: мостового типа, стрелового типа, кабельные краны.

Кран мостового типа (рисунок 3) – это кран, у которого грузозахватный орган подвешен к грузовой тележке, тали или стреловому крану, перемещающейся по мосту. К ним относятся мостовые и козловые краны.

Рисунок 3 – Кран мостового типа

Мостовые краны (рисунок 4) устанавливают в заводских цехах и на складах. Мост крана перемещается по надземному крановому пути, который уложен на колоннах, поэтому кран не занимает полезную площадь помещения. Мостовые краны общего назначения могут иметь грузоподъёмность от 5 до 50 т и пролёт до 34,5 м.

Рисунок 4 – Мостовой кран

Мостовой кран состоит из двух основных частей: моста и перемещающейся по нему грузовой тележки. На тележке расположены механизм подъёма и механизм передвижения тележки. Кроме основного механизма подъёма на тележке может быть установлен вспомогательный механизм, грузоподъёмность которого в 3-5 раз меньше грузоподъёмности основного механизма.

Механизмы крана имеют электрический привод. Они обеспечивают три рабочих движения крана для перемещения груза в любую часть цеха: подъём-опускание груза, передвижение грузовой тележки, передвижение моста.

Кран-балка (рисунок 5) – это мостовой кран, у которого грузовой тележкой является электрическая таль. Выпускают кран-балки грузоподъёмностью до 5 т. Управление такими кранами осуществляется с пола с использованием подвесного пульта.

Рисунок 5 – Кран-балка

Мост козлового крана опирается на наземный крановый путь при помощи опор и ходовых тележек. Консоли – это части моста, выступающие за опоры, консоли увеличивают зону обслуживания крана. На рисунке 6 изображён козловой кран с подвесной грузовой тележкой, совместно с которой перемещается кабина управления. Козловые краны применяют для погрузочно-разгрузочных работ на открытых складах. Козловые краны общего назначения могут иметь грузоподъёмность до 60 т и пролёт до 34,5 м.

Рисунок 6 – Козловой кран

Краны стрелового типа – это краны, у которых грузозахватный орган подвешен к стреле или к грузовой тележке, перемещающейся по стреле. К стреловому типу относятся портальные, башенные, железнодорожные и стреловые краны.

Портальный кран рисунок 7 – это кран поворотный, размещённый на портале, предназначенном для пропуска железнодорожного, автомобильного или прочего транспорта.

Рисунок 7 – Портальный кран

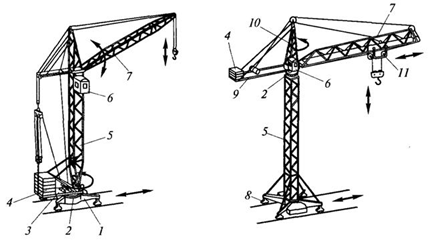

Башенный кран рисунок 8 – это кран поворотный, со стрелой, закреплённой в верхней части вертикально расположенной башни.

Рисунок 8 – Башенный кран

Башенные краны различаются по:

Башенные краны выполняют четыре рабочих движения (рисунок 9): подъём-опускание груза, изменение вылета, поворот крана, передвижение крана.

Рисунок 9 – Рабочие движение башенных кранов: а) кран с поворотной башней и подъёмной стрелой; б) кран с неповоротной башней и балочной стрелой; 1 – рама; 2 – опорно-поворотное устройство; 3 – платформа; 4 – противовес; 5 – башня; 6 – кабина; 7 – стрела; 8 – ходовая тележка; 9 – консоль; 10 – оголовок; 11 – грузовая тележка

Поворотная платформа кранов с поворотной башней опирается на ходовую раму с помощью опорно-поворотного устройства. На поворотной платформе таких кранов смонтированы башня со стрелой, противовес и механизмы крана.

К поворотной части кранов с неповоротной башней относятся оголовок со стрелой и консолью противовеса. У кранов с подъёмной стрелой вылет изменяется поворотом (подъёмом) стрелы относительно опорного шарнира. У кранов с балочной стрелой вылет изменяется за счёт передвижения грузовой тележки по неподвижно закреплённой стреле.

Передвижные башенные краны перемещаются по крановым путям с помощью ходовых тележек. Краны с высотой подъёма более 70 м изготавливают стационарными (приставными), их устанавливают на фундамент и закрепляют к строящемуся зданию.

В настоящее время в строительстве в основном работают башенные краны грузоподъемностью 5…12 т. Высота подъёма некоторых передвижных кранов может достигать 90 м, а приставных – 220 м.

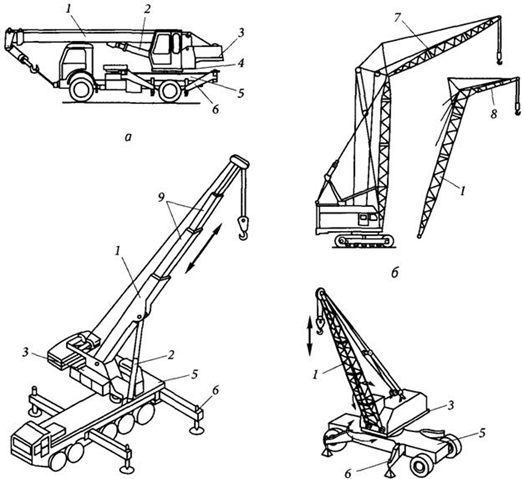

Стреловой кран (рисунок 10) – это кран поворотный, у которого стрела закреплена на поворотной платформе, размещённой непосредственно на ходовом устройстве. Стреловые краны различаются по виду ходового устройства (рисунок 11):

Рисунок 10 – Стреловой кран

Рисунок 11 – Классификация стреловых кранов по виду ходового устройства: а) автомобильный кран; б) гусеничный кран; в) кран на специальном шасси; г) пневмоколёсный кран; 1 – стрела; 2 – гидроцилиндр; 3 – платформа; 4 – опорно-поворотное устройство; 5 – ходовая рама; 6 – выносная опора; 7 – башенно-стреловое оборудование; 8 – гусёк; 9 – выдвижные секции

Все стреловые краны имеют собственный источник энергии (силовую установку) – дизельный двигатель, поэтому они могут работать там, где отсутствует электроэнергия.

Стрела таких кранов шарнирно закреплена на поворотной платформе, которая с помощью опорно-поворотного устройства размещается на ходовом устройстве. На поворотной платформе размещаются механизмы крана: механизм подъёма груза, механизм изменения вылета, механизм поворота. Краны большой грузоподъёмности могут оборудоваться основным и вспомогательным механизмами подъёма.

Автомобильные краны, краны на специальном шасси, короткобазовые краны являются наиболее мобильными, они перемещаются по автомобильным дорогам в транспортном положении, но могут выполнять подъём груза только на выносных опорах.

Гусеничные и пневмоколёсные краны могут перемещаться по строительной площадке с грузом на крюке, при этом грузоподъёмность пневмоколёсных кранов примерно в 2 раза меньше, чем на выносных опорах.

Стреловые краны различают по:

Стрела кранов с гибкой подвеской удерживается и изменяет угол наклона с помощью канатов. В этом случае применяется стрела решётчатой конструкции. Для увеличения зоны обслуживания стрела снабжается гуськом.

Стрела кранов с жёсткой подвеской удерживается и изменяет угол наклона с помощью гидроцилиндров. В этом случае применяется телескопическая стрела, состоящая из основной секции и двух-четырёх выдвижных секций. Изменение вылета у кранов с жёсткой подвеской осуществляется за счёт изменения угла наклона стрелы, а также за счёт выдвижения секций стрелы (телескопирования).

Гусеничные и пневмоколёсные краны имеют обычно электрический привод механизмов и гибкую подвеску стрелового оборудования. Гидравлический привод механизмов и жёсткую подвеску стрелового оборудования имеют автомобильные краны, короткобазовые краны и краны на специальном шасси автомобильного типа.

Железнодорожный кран (рисунок 12) – это кран, смонтированный на платформе, передвигающейся по железнодорожному пути.

Консольным называют кран, у которого грузозахватный орган подвешен на консоли или тележке, перемещающейся по консоли, закреплённой на колонне или ферме (рисунок 13).

Рисунок 13 – Консольный кран

Краны кабельного типа (рисунок 14) – это краны, у которых грузозахватный орган подвешен к грузовой тележке, перемещающейся по несущим канатам. У кабельного крана несущие канаты закреплены в верхней части опорных мачт.

Рисунок 14 – Кран кабельного типа

В зависимости от типа грузозахватного органа различают краны:

Рисунок 15 – Грейферный кран

Рисунок 16 – Магнитный кран

Для обслуживания грейферных и магнитных кранов стропальщики не требуются.

3. Основные параметры кранов

Грузоподъёмность, Q – максимальная масса груза, на подъём и перемещение которой кран рассчитан в заданных условиях эксплуатации. В величину грузоподъёмности включается масса съёмных грузозахватных приспособлений и тары, используемых для перемещения груза.

Вылет, L – расстояние по горизонтали от оси вращения крана стрелового типа до оси грузозахватного органа.

Пролёт, S – расстояние по горизонтали между осями рельсов кранового пути для кранов мостового типа.

Вылет и пролёт – это параметры, характеризующие величину зоны, обслуживаемой краном.

Грузовой момент, М – произведение величин грузоподъёмности и соответствующего ей вылета: М = Q × L (тм).

Высота подъёма, Н – расстояние от уровня стоянки крана до грузозахватного органа, находящегося в верхнем положении.

Глубина опускания, h – расстояние по вертикали от уровня стоянки крана до грузозахватного органа, находящегося в нижнем рабочем положении.

База, В – расстояние между осями опор (ходовых тележек) крана, измеренное вдоль пути.

Технические характеристики крана – это числовые значения его параметров. Стропальщик должен знать технические характеристики обслуживаемых им кранов (рисунок 17).

Рисунок 17 – Основные параметры кранов

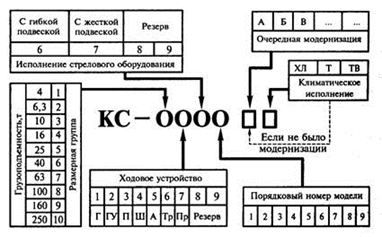

4. Индексация стреловых грузоподъёмных кранов

Всем моделям стреловых самоходных кранов общего назначения, выпускаемых в Российской Федерации, присваивается индекс, структурная схема которого показана на рисунке 18. Первые две буквы индекса КС обозначают кран стреловой самоходный; четыре основные цифры индекса последовательно обозначают: размерную группу (грузоподъёмность в т), тип ходового устройства, способ подвески стрелового оборудования и порядковый номер данной модели крана.

Рисунок 18 – Индексация стреловых грузоподъёмных кранов

Десять размерных групп кранов обозначаются соответственно цифрами 1…10.

Тип ходового устройства указывается цифрами 1…9, причём цифра 1 обозначает гусеничное устройство (Г), 2 – гусеничное уширенное (ГУ), 3 – пневмоколесное (П), 4 – специальное шасси автомобильного типа (Ш), 5 – шасси стандартного грузового автомобиля (А), 6 – шасси серийного трактора (Тр), 7 – прицепное ходовое устройство (Пр), 8 и 9 – резерв.

Способ подвески стрелового оборудования указывается цифрами 6 или 7, обозначающими соответственно гибкую или жёсткую подвеску.

Последняя цифра индекса (цифры 1…9) обозначает порядковый номер модели крана.

Следующая после цифрового индекса дополнительная буква (А, Б, В и т. д.) обозначает порядковую модернизацию данного крана, последующие буквы (ХЛ, Т или ТВ) – вид специального климатического исполнения машины: ХЛ – северное, Т – тропическое, ТВ – для работы во влажных тропиках.

Например, индекс КС-4561АХЛ обозначает: кран стреловой самоходный, четвёртой размерной группы (грузоподъёмностью 16 т), на стандартном шасси грузового автомобиля, с гибкой подвеской стрелового оборудования, первая модель, прошедшая первую модернизацию, в северном исполнении.

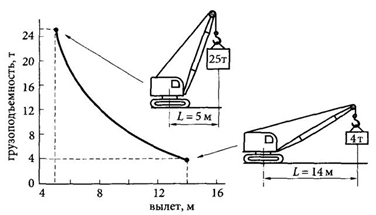

5. Как зависит грузоподъёмность крана от вылета?

Грузоподъёмность кранов стрелового типа зависит от вылета обратно пропорционально. Максимальную грузоподъёмность кран имеет на наименьшем вылете, а при увеличении вылета его грузоподъёмность уменьшается. При работе с краном важно понимать эту зависимость, чтобы не допустить перегрузки крана.

Для подъёмного крана самой важной является грузовая характеристика. Именно грузовая характеристика наглядно демонстрирует способность крана поднять груз необходимой массы. Паспортная грузоподъёмность – это величина массы груза, поднимаемого краном в самых благоприятных условиях. Для стреловых кранов, например, таким условием является минимальный вылет стрелы. Груз не может подстраиваться под кран и часто может располагаться где угодно в пределах рабочей зоны. Значит, для представления реального потенциала грузоподъёмной машины нужно какое-то средство визуализации. Таким средством и является грузовая характеристика.

Грузовая характеристика – это график, по оси ординат которого откладывается грузоподъёмность крана, а по оси абсцисс – величина параметра, влияющего на эту грузоподъёмность.

Рассмотрим грузовую характеристику гусеничного крана ДЭК-251 (рисунок 19), который имеет максимальную грузоподъёмность 25 т на вылете 5 м. При увеличении вылета грузоподъёмность крана уменьшается, поэтому при наибольшем для данного стрелового оборудования вылете (14 м) кран может поднять всего лишь 4 т.

Рисунок 19 – Грузовая характеристика гусеничного крана ДЭК-251

6. Силы, действующие на кран

Уклон рабочей площадки также снижает устойчивость крана. Опрокидывающие силы создают опрокидывающий момент относительно ребра опрокидывания (рисунок 20). Опрокидывающий момент, создаваемый грузом, равен произведению массы груза Q на плечо b: Мопр = Q × b. Очевидно, что при увеличении вылета увеличивается плечо b, следовательно, возрастает опрокидывающий момент.

Рисунок 20 – Силы, действующие на кран: 1 – выносная опора; 2 – противовес; G – масса крана; Q – масса груза; a, b – плечи действия сил; РО – ребро опрокидывания

7. Что удерживает кран от опрокидывания?

Стреловой кран является свободностоящей машиной, которая удерживается от опрокидывания собственной массой G. Масса крана создает восстанавливающий момент, равный произведению массы крана G на плечо а (рисунок 20).

Устойчивость крана повышается за счёт увеличения массы крана противовесом, который монтируется в задней части поворотной платформы.

Вторым способом повышения устойчивости стрелового крана является установка выносных опор. Кран расставляет выносные опоры, как человек для повышения устойчивости шире расставляет ноги, при этом увеличивается плечо а, соответственно уменьшается плечо b.

8. По каким причинам краны теряют устойчивость и опрокидываются?

Возможные причины опрокидывания кранов:

Все краны рассчитаны с запасом устойчивости, поэтому опрокидывание крана всегда является результатом грубого нарушения правил безопасности.

Опрокидывание крана может произойти по вине стропальщика в случае строповки груза, превышающего грузоподъёмность крана на данном вылете.

9. Как устроен рельсовый крановый путь?

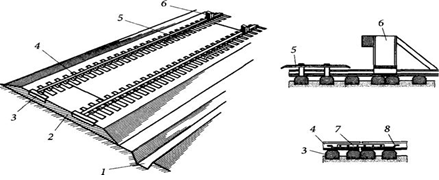

Для башенных, козловых и других рельсовых кранов укладывают рельсовый путь на подготовленное земляное полотно с водоотводными канавками. Крановый путь (рисунок 21) состоит из балластного слоя, деревянных или железобетонных шпал и рельсов. Рельсы прикрепляют к деревянным шпалам костылями или путевыми шурупами, а к железобетонным – болтами с гайками. В стыках рельсы соединяют накладками.

Рисунок 21 – Крановый путь: 1 – канавка; 2 – балластный слой; 3 – шпала; 4 – рельс; 5 – линейка; 6 – тупиковый упор; 7 – накладка; 8 – перемычка

На концах пути устанавливают тупиковые упоры, предотвращающие сход крана с рельсов. Перед тупиковыми упорами закрепляют выключающие линейки, предназначенные для автоматической остановки механизма передвижения крана.

Работа крана не допускается при следующих неисправностях крановых путей:

10. Что такое защитное заземление? Как оно защищает человека?

Защитное заземление – это преднамеренное соединение корпуса электроустановки с заземляющим устройством. Заземление необходимо для защиты обслуживающего персонала, так как в случае нарушения изоляции частей электроустановки, находящихся под напряжением, корпус электроустановки также оказывается под напряжением.

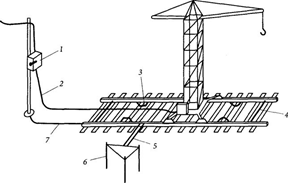

11. Как выполняют заземление крана?

У рельсовых кранов заземляется крановый путь (рисунок 22). Все рельсы соединяют стальными перемычками с помощью сварки. Крановый путь соединяют с заземлителями не менее чем двумя заземляющими проводниками. Заземлителями являются стальные трубы или уголки, вбитые в грунт.

Рисунок 22 – Заземление рельсового пути: 1 – рубильник; 2 – кабель; 3, 4 – перемычки; 5,7 – проводники; 6 – заземлитель

Стреловые краны с электроприводом должны быть заземлены в случае подключения к внешней электрической сети. Для этого нулевой провод питающего кабеля соединяют с корпусом крана.

При неисправности или отсутствии заземления стропальщик, прикоснувшись к любой части крана, может оказаться под действием электрического тока.

При возникновении на кране пожара стропальщик должен отключить источник электропитания. Также необходимо обесточить электрооборудование при попадании человека под действие электрического тока.

Рубильник (автоматический выключатель) расположен на пункте подключения крана к электрической сети.

12. Какие приборы и устройства безопасности обеспечивают безопасность работы кранов?

К приборам и устройствам безопасности кранов относят:

Все краны стрелового типа оборудуют ограничителем грузоподъёмности (грузового момента), автоматически отключающим механизмы подъёма и изменения вылета.

Отключение происходит при подъёме груза, масса которого превышает грузоподъёмность для данного вылета:

Краны мостового типа оборудуют ограничителем грузоподъёмности, если возможна их перегрузка по технологии производства. Ограничитель грузоподъёмности таких кранов не должен допускать перегрузку более чем на 25%.

После срабатывания ограничителя грузоподъёмности возможно опускание груза и уменьшение вылета.

Современные стреловые краны с жёсткой подвеской стрелового оборудования имеют указатель грузоподъёмности, который располагается в кабине крановщика. В этом случае стропальщик должен уточнить грузоподъёмность крана на данном вылете у крановщика.

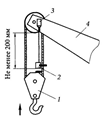

Ограничитель механизма подъёма груза (рисунок 23) предназначен для автоматической остановки механизма в крайнем верхнем положении грузозахватного органа. Ограничителем является концевой выключатель, электрические контакты которого замкнуты под весом небольшого груза. Перемещаясь вверх, крюковая подвеска поднимает груз, размыкает электрические контакты концевого выключателя, в результате чего выключается двигатель механизма подъёма. Грузозахватный орган должен останавливаться на расстоянии не менее 200 мм до упора. После автоматической остановки механизма при работе на подъём он может быть включен на опускание.

Рисунок 23 – Ограничитель механизма подъёма груза: 1 – крюковая подвеска; 2 – груз; 3 – концевой выключатель; 4 – стрела

Категорически запрещается работа крана при неисправных или отключенных приборах безопасности!

13. Основные узлы и механизмы грузоподъёмных машин

Барабаны (рисунок 24) служат для навивки стального каната. Чтобы канат навивался равномерно, на барабане делают спиральные канавки полукруглого сечения.

Рисунок 24 – Барабан

Канатоёмкость барабана должна быть такой, чтобы в нижнем положении грузозахватного органа на барабане оставались навитыми не менее полутора витков каната, не считая витков, находящихся под зажимным устройством.

Барабан бракуется, если он имеет трещины любых размеров, или износ ручьев по профилю более 2 мм.

Блок (рисунок 25) – деталь в форме диска с желобом по окружности для размещения каната. Блоки служат для направления каната. Блоки должны иметь устройство, исключающее выход каната из ручья блока.

Блоки бракуются, если износ ручья более 40% от первоначального радиуса ручья. Эксплуатировать блок с отколотой ребордой категорически запрещается, так как выщербленная реборда может быть причиной схода каната с блока, а иногда и перерезания каната.

Полиспаст – грузоподъёмное устройство, состоящее из подвижных и неподвижных блочных обойм, через блоки которых пропускают канаты.

Число ветвей каната, на которые распределился вес груза, называется кратностью полиспаста. Кратность указывает, во сколько раз уменьшается усилие, прилагаемое к канату.

Грузовые крюки и петли – универсальные грузозахватные органы. По форме грузовые крюки делят на: однорогие и двурогие, а по способу изготовления на: кованые (штампованные) и пластинчатые. Крюки при нагрузках свыше 3 т должны изготовляться вращающимися на шариковых закрытых опорах. Предохранительные замки устанавливают на грузовых крюках, когда возможно самопроизвольное выпадание съёмных грузозахватных приспособлений из зева крюка.

Работа крана не допускается при следующих неисправностях крюка:

Заварка или заделка дефектов крюка запрещается.

Иногда вместо грузовых крюков применяют цельнокованые и разъёмные грузовые петли. При равной грузоподъёмности петля имеет меньшие габариты и массу в сравнении с крюком, но в эксплуатации петли менее удобны.

Крюковая подвеска (рисунок 26) состоит из двух боковых щёк, блоков, траверсы и крюка. Траверса крюка устанавливается в боковых щёках и закрепляется от осевого перемещения двумя стопорными планками. При длительной работе гайка, которую навинчивают на нарезку крюка при креплении его в крюковой обойме, может ослабнуть или отвернуться.

Рисунок 26 – Крюковая подвеска

Для предотвращения этого её укрепляют стопорной планкой. Стопорение гайки с помощью штифтов, шплинтов не допускается.

14. Сведения об организации безопасной эксплуатации кранов

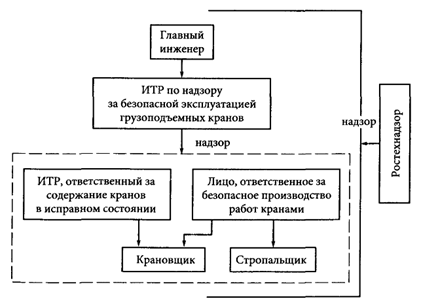

Государственный надзор за безопасной эксплуатацией грузоподъёмных кранов осуществляет Федеральная служба по экологическому, технологическому и атомному надзору (Ростехнадзор).

Кроме регистрации опасных производственных объектов в государственном реестре, проводится регистрация технических устройств, применяемых на этих объектах, – грузоподъёмных кранов. Владелец крана должен зарегистрировать грузоподъёмный кран в территориальном органе Ростехнадзора. Регистрация кранов необходима для осуществления государственного надзора за их безопасной эксплуатацией.

При регистрации кран получает регистрационный номер.

Разрешение на пуск крана в работу после его регистрации выдаётся инспектором Ростехнадзора.

15. Что такое техническое освидетельствование крана?

Техническое освидетельствование крана – это комплекс работ, включающий его осмотр, а также испытания контрольным грузом. Краны до пуска в работу должны подвергаться полному техническому освидетельствованию. В течение нормативного срока службы краны должны подвергаться периодическому техническому освидетельствованию:

Кран не должен допускаться к работе, если просрочена дата технического освидетельствования.

16. Что должно быть указано на табличке крана?

Находящийся в работе кран должен быть снабжён табличкой, на которой указывают:

17. Как владелец крана обеспечивает его безопасную эксплуатацию?

Руководитель организации, являющейся владельцем кранов, или организации, эксплуатирующей краны, должен назначить ответственных специалистов (рисунок 27):

Рисунок 27 – Специалисты, ответственные за грузоподъёмные краны

18. Каков порядок назначения лица, ответственного за безопасное производство работ кранами?

В цехе, на строительной площадке или другом участке работ кранов в каждой смене должно быть назначено приказом лицо, ответственное за безопасное производство работ кранами, из числа мастеров, прорабов, начальников цехов, участков. На складах материалов и других участках работы в качестве лиц, ответственных за безопасное производство работ кранами, по согласованию с органами Ростехнадзора, могут быть назначены заведующие складами, бригадиры.

Ответственность за обеспечение безопасного производства работ кранами на каждом участке работ в течение каждой смены должна быть возложена только на одного работника. Фамилии этих лиц должны быть указаны на табличке, вывешенной на постоянном участке работ.

Лицо, ответственное за безопасное производство работ кранами, является непосредственным руководителем стропальщика.

19. Каковы основные обязанности лица, ответственного за безопасное производство работ кранами?

Лицо, ответственное за безопасное производство работ кранами, обязано:

20. Какие права имеет лицо, ответственное за безопасное производство работ кранами?

Лицо, ответственное за безопасное производство работ кранами, имеет право:

21. За что несёт ответственность лицо, ответственное за безопасное производство работ кранами?

Лицо, ответственное за безопасное производство работ кранами, несёт ответственность в соответствии с действующим законодательством:

В зависимости от последствий лицо, ответственное за безопасное производство работ кранов, может быть привлечено к дисциплинарной ответственности (Трудовой кодекс), административной ответственности (Кодекс об административных правонарушениях) и уголовной ответственности (Уголовный кодекс).