Что такое глубокая вытяжка металла

Процесс вытяжки листового материала

|

|

|

Характеристика вытяжных операций

1) детали, имеющие форму тела вращения;

2) детали коробчатой формы;

3) детали сложной формы.

Рис. 1. Полые детали различной формы (а-л), получаемые вытяжкой

Детали, имеющие форму тела вращения, могут быть с фланцем или без фланца, с плоским или с фасонным дном (рис. 1, а-д).

Детали коробчатой формы могут иметь квадратные, прямоугольные, криволинейные боковые стенки с фланцем или без фланца; дно у них может быть плоское или фасонное (рис. 1, е-з).

Детали сложной формы могут быть полусимметричные, имеющие только одну плоскость симметрии (корпус и крыша кабины автомобиля, рис. 1, и), и несимметричные (крыло автомобиля, рис. 1, к).

В зависимости от формы детали заготовка подвергается либо вытяжке в чистом виде, либо вытяжке в сочетании с формовкой, гибкой и обжимом или с отбортовкой.

Вытяжку производят на кривошипных прессах двойного и тройного действий, кулисных прессах двойного действия с подвижным нижним столом, кривошипных прессах простого действия (одноходовых) с пневматическим или гидропневматическим устройством (подушкой), а также на гидропрессах простого и двойного действий.

По характеру и степени деформации различают: 1) вытяжку без утонения стенок; 2) вытяжку с утонением стенок (протяжку) и 3) комбинированную вытяжку.

Рис. 3. Вытяжка с прижимом материала

Образование складок вызывается напряженно-деформированным состоянием металла, приводящим при определенных геометрических соотношениях к потере устойчивости заготовки (рис. 2, а).

Для предотвращения образования складок применяют прижимное кольцо или складкодержатель 3, который прижимает фланец заготовки к матрице 1 таким образом, что материал не имеет возможности образовать складки, а вынужден перемещаться под давлением пуансона 2 в радиальном направлении. Прижим материала применяется как для первой операции вытяжки, т. е. при вытяжке детали из плоской заготовки (рис. 3, а), так и при последующих операциях вытяжки из полой заготовки (рис. 3, б).

Вытяжка без прижима применяется при изготовлении неглубоких сосудов или изделий из толстых материалов, когда складки почти не образуются или выглаживаются при прохождении через вытяжную матрицу.

Напряженно-деформированное состояние металла при вытяжке полых тел

При вытяжке плоская заготовка диаметром D (рис. 4), перемещаясь во время вытяжки, изменяет свои размеры и занимает ряд промежуточных положений. При этом материал деформированной заготовки в различных ее частях находится в разных условиях. В случае вытяжки с прижимом без утонения материала и с зазором, большим толщины заготовки (для случая осесимметричного деформирования в полярной системе координат), можно принять следующую схему напряженно-деформированного состояния (рис. 4).

Рис. 4. Схема напряженно-деформированного состояния отдельных

2. Цилиндрическую часть полого тела, находящуюся в зазоре между матрицей и пуансоном (элемент b), можно считать находящейся в линейно-напряженном и объемно-деформированном состоянии. Непосредственно у донного закругления изделия (элемент с) в металле возникают напряжения ввиде двухосного растяжения и одноосного сжатия, приводящие к значительному растяжению и утонению стенок в этом месте. Вследствие этого поперечное сечение тела здесь является наименее прочным и наиболее опасным с точки зрения отрыва дна от стенок изделия. Это опасное сечение и ограничивает возможность максимального использования пластических свойств штампуемого металла.

3. Часть, находящаяся на закруглении рабочих кромок матрицы (элемент d), испытывает сложную деформацию, вызванную одновременным изгибом и распрямлением заготовки, наибольшим традиальным (меридиональным) растяжением и незначительным тангенциальным (окружным) сжатием.

Рис. 5. Кривая изменения толщины стенки в различных частях колпака при вытяжке

Меридиональные растягивающие напряжения σp, вызываемые давлением пуансона у края заготовки, равны нулю; по мере удаления от края заготовки к центру матрицы они возрастают, достигая наибольшей величины на входной кромке матрицы. Тангенциальные сжимающие напряжения σθ, наоборот, у наружного края имеют наибольшую величину, а по мере удаления от края заготовки значения их уменьшаются. В тот момент, когда край заготовки переместится на величину, составляющую 39% от радиуса заготовки (0,39 R), σθ становится равным σp. Под действием напряжений тангенциального сжатия ст0 фланец заготовки утолщается (образуя иногда как бы клиновое сечение) и упрочняется; при недостаточном прижиме и тонком материале [(s/D) 100 _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

19. Процесс вытяжки листовых металлов

Вытяжка представляет собой процесс превращения плоской заготовки в полую деталь любой формы (или дальнейшее изменение ее размеров) и производится на вытяжных штампах.

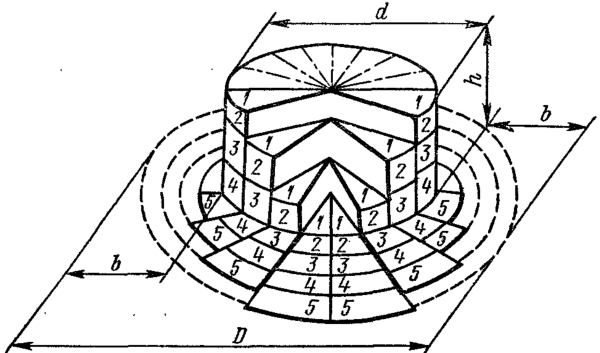

Рис. 79. Последовательность перемещения металла в процессе вытяжки

Следовательно, вытяжка происходит за счет пластической деформации, сопровождаемой смещением значительного объема металла в высоту. При большой степени деформации, что соответствует глубокой вытяжке, и при небольшой толщине материала смещенный объем является причиной образования гофров (волн) на деформируемой заготовке. При малой степени деформации и при относительно большой толщине материала гофрообразования не происходит, так как в этом случае смещенный объем металла невелик, а заготовка устойчива.

Для предотвращения образования гофров и складок при вытяжке применяется прижим заготовки складкодержателем.

Вытяжкой изготовляется большое количество полых деталей самой разнообразной формы, отличающихся друг от друга как очертанием в плане, так и формой боковых стенок.

Каждая из групп подразделяется на несколько разновидностей. Например, тела вращения по форме образующей могут быть цилиндрическими, коническими, криволинейными, ступенчатыми, выпукло-вогнутыми. Построение технологического процесса и технологические расчеты для них различны.

Установлено, что процесс глубокой вытяжки с прижимом начинается не с пластической деформации фланца заготовки, а с предшествующей ей начальной стадии процесса, заключающейся в местной пластической деформации кольцевой не зажатой части заготовки [117].

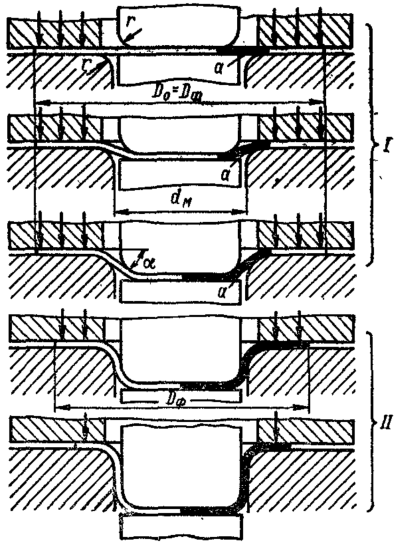

Рис. 80. Последовательность процесса глубокой вытяжки с прижимом заготовки |

На рис. 80 приведена последовательность процесса глубокой вытяжки с прижимом заготовки: на верхних схемах показана начальная стадия процесса вытяжки, состоящая из локальной пластической деформации свободного кольцевого участка а при зажатом фланце, сохраняющем свои начальные размеры DФ = D0. Эта стадия вытяжки осуществляется за счет растяжения и утонения кольцевого участка, причем наибольшее утонение возникает на границе этого участка с плоским дном.

По мере погружения пуансона тянущее усилие возрастает, а растяжение и утонение свободного участка заготовки увеличиваются. К концу этой стадии происходит пластическая деформация донной части заготовки. После достижения равновесия между тянущими усилием и сопротивлением фланца деформированию начинается вторая стадия процесса вытяжки, заключающаяся в пластической деформации фланца и втягивании его в матрицу (см. схемы II на рис. 80). Таким образом, процесс глубокой вытяжки с прижимом состоит из двух технологически различных стадий: начальной и завершающей. При вытяжке без прижима с малой степенью деформации начальная стадия практически отсутствует.

В начальной стадии процесса глубокой вытяжки возникает значительное утонение свободного участка, которое в процессе дальнейшей деформации превращается в опасное сечение.

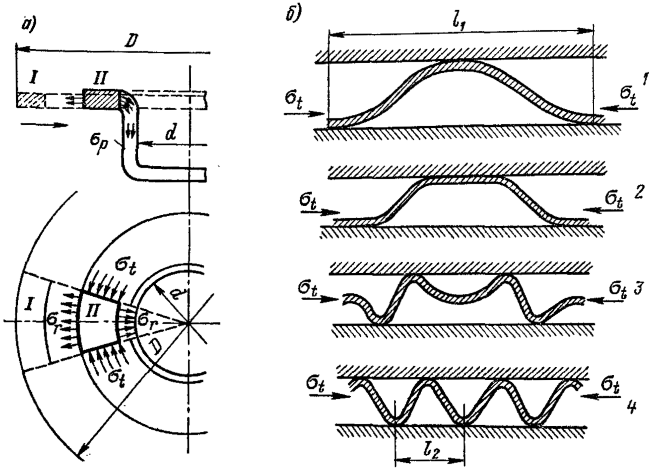

Во второй стадии вытяжки имеет место сложная пластическая деформация, в процессе которой элемент плоской заготовки I (рис. 81, а) изменяет свои размеры (удлиняется в радиальном и укорачивается в тангенциальном направлении) и занимает положение //, а затем подвергается изгибу и превращается в элемент боковой поверхности полого изделия.

Рис. 81. Деформация элемента фланца (а) и схема образования гофров (б) при вытяжке

Условие пластичности деформируемого фланца, определяющее момент перехода его в пластичное состояние, выражается уравнением (с учетом знаков напряжений) σ r + σ t = 1,15σ\f2 t.

В результате деформации тангенциального сжатия при вытяжке тонкого материала легко возникает потеря устойчивости фланца, благодаря чему на нем образуются гофры. В толстом материале, при тех же размерах заготовки и изделия, возникновение гофров затруднено благодаря большей устойчивости фланца заготовки.

При перемещении элемента к вытяжному ребру матрицы наибольшей становится деформация рациального удлинения, так как тангенциальное сжатие постепенно уменьшается. При переходе элемента через вытяжное ребро матрицы эта деформация элемента усложняется появлением дополнительной деформации пространственного изгиба. После этого элемент заготовки переходит в криволинейно-вертикальную стенку и претерпевает небольшое осевое удлинение вдоль образующей, при утонении материала.

Дно изделия подвергается небольшому плоскому удлинению (1-3%) и утонению (2-5%), которыми в большинстве случаев практически можно пренебречь.

Произведенные опыты показывают, что деформация цилиндрических стенок в зазоре и у донного закругления продолжается на протяжении всего рабочего хода и сопровождается непрерывным уменьшением толщины материала.

На рис. 81, бприведена схема образования гофров (волн) по краю вытягиваемого фланца.

Под действием напряжений тангенциального сжатия происходит потеря устойчивости фланца заготовки и образование волнообразного гофра (l1, этап 1). В результате ударного приложения нагрузки к заготовке возникший гофр упруго деформирует складкодержатель и его крепление и увеличивает зазор между ним и матрицей. Дальнейшее действие тангенциального сжатия усиливается вследствие непрерывного уменьшения наружного диаметра заготовки при вытяжке. Это приводит к сплющиванию гофрированной волны (этап 2), а затем к потере устойчивости плоской части гофра, которая прогибается в обратную сторону (этап 3). В результате образуется более мелкий гофр, в котором вместо одной возникли три волны длиной l2 (этап 4).

Процесс гофрообразования продолжается скачкообразно и дальше до тех пор, пока не образуется вполне устойчивый мелкий гофр. В зависимости от различной степени устойчивости фланца заготовки, харакгеризуемой отношением S/d, а также от различной степени деформации К = D/d первоначально возникает различное количество волн по окружности.

При достаточно большой относительной толщине заготовки гофрирования не происходит, так как фланец не теряет устойчивости в процессе вытяжки.

Наиболее опасным местом детали является зона перехода от дна к стенкам вследствие возникшего здесь в начальной стадии вытяжки значительного утонения материала и больших растягивающих напряжений.

При большой степени деформации или в случае образования складок на заготовке растягивающие напряжения в опасном сечении превышают его прочность и приводят к отрыву дна. Условие прочности опасного сечения определяет возможную степень деформации при вытяжке и выражается зависимостью:

для сталей 08-10 σmax ≤ 1,2σв; для стали 12X18H9 σmax ≤ 1,4σв.

В результате выполнения указанных условий достигают увеличения глубины вытяжки за одну операцию, уменьшения количества операций, улучшения процесса вытяжки деталей сложной формы. Необходимо указать, что при разных способах вытяжки не все из указанных выше условий будут одинаково благоприятны.

В технологическом отношении способы вытяжки необходимо различать главным образом по виду напряженного состояния деформируемой части заготовки. Геометрическая форма детали является в этом отношении вторичным признаком.

Следует различать три основных способа вытяжки.

1. Вытяжка полых деталей путем превращения плоского фланца в цилиндрическую или коробчатую форму, при создании во фланце плоского напряженного состояния по схеме сжатие-растяжение (рис. 81). Сюда относится вытяжка цилиндрических, овальных, коробчатых и других деталей с вертикальными или слегка наклонными стенками.

2. Вытяжка сферических, криволинейных и сложной формы деталей в штампах с вытяжными (тормозными) ребрами. В этом случае под прижимом преобладают растягивающие напряжения и деформации, а в остальной деформируемой части заготовки возникает напряженное состояние двустороннего растяжения.

3. Вытяжка эластичной матрицей и фрикционная вытяжка, создающие заталкивание заготовки, в результате чего снижаются растягивающие напряжения в очаге деформации и облегчается процесс вытяжки.

В первом способе вытяжки наиболее благоприятные условия деформирования заключаются в максимально возможном уменьшении сопротивления плоского фланца деформированию. Это достигается путем применения металла пониженной прочности, отжигом заготовки, нагревом фланца, вытяжкой без прижима, эффективной смазкой. В результате снижаются растягивающие напряжения в опасном сечении, улучшается условие прочности этого сечения и становится возможной более глубокая вытяжка.

Во втором способе вытяжки в штампах с вытяжными ребрами значительная часть заготовки вначале находится вне контакта с рабочими частями штампа и легко образует гофры и морщины. Для их предотвращения приходится создавать повышенные радиальные растягивающие напряжения и искусственно увеличивать сопротивление деформируемого металла путем перетягивания его через вытяжные (тормозные) ребра. При этом значительно возрастают растягивающие напряжения в опасном сечении и ухудшается условие его прочности. Для того чтобы в данном случае создать благоприятные условия деформировании и избежать разрыва, надо обеспечить условие прочности опасного сечения. Это возможно лишь при применении металла повышенной прочности и упрочняемости при достаточно высокой пластичности (вязкости).

Автором исследован и предложен способ вытяжки из закаленных и отпущенных тонколистовых заготовок малоуглеродистой стали, давший положительные результаты [-109]. Отжиг или нагрев заготовок с целью увеличения пластичности в данном случае недопустим, так как приводит к понижению их прочности и преждевременному разрыву.

Третий способ вытяжки обладает наиболее благоприятными условиями деформирования, потому что в этом случае прочность опасного сечения позволяет получить значительную степень деформации.

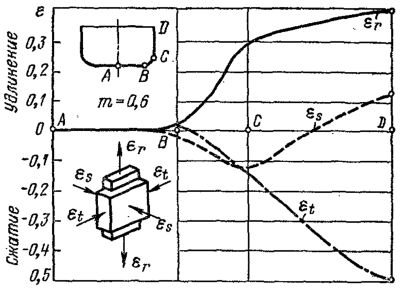

На рис. 82 приведены схемы напряженно-деформированного состояния в разных участках изделия при обычной вытяжке с прижимом (складкодержателем).

Для наглядного представления о характере деформации и возможности определения ее величины на отдельных участках применяют метод нанесения на заготовку прямоугольной или радиально-кольцевой координатной сетки, а затем изучают ее искажение при вытяжке. Измерения искаженной сетки показывают, что в первой операции вытяжки деформация тангенциального сжатия превосходит деформацию радиального растяжения.

При вытяжке происходит изменение толщины стенок деталей. В случае вытяжки цилиндрических деталей без фланца наибольшее утонение составляет 10-18%, а утолщение у края 20-30% от толщины материала. Толщина материала в месте перехода от дна к стенкам уменьшается с увеличением степени деформации, относительной толщины заготовки S/D, пластичности металла, количества операций вытяжки и с уменьшением радиусов закругления пуансона и матрицы.

Приблизительная толщина края определяется из следующих зависимостей:

Удлинение в радиальном направлении:

Сжатие (укорочение) в тангенциальном направлении:

Изменение толщины материала:

При этом вследствие постоянства объема металла существуют зависимости (с учетом знаков деформаций):

Рис. 83. Деформации при цилиндрической вытяжке

На рис. 83 приведены кривые изменения логарифмических деформаций (εr, εt и εS ) разных точках вытянутого цилиндрического изделия А, В, С, D. Эти кривые показывают, что на участке донного закругления и несколько выше, где происходит утонение материала.

Таблица 29. Особые способы вытяжки

Что такое глубокая вытяжка металла

Глубокая вытяжка

Глубокая вытяжка — процесс, при котором из плоской заготовки получают полую деталь любой формы. Формообразование представляет собой результат пластической деформации, сопровождаемой смещением значительной части обрабатываемого металла по высоте изделия. При большой степени деформации и малой толщине исходного материала возникает неблагоприятное напряженно-деформированное состояние, что приводит к образованию гофр, трещин, разрывов металла.

Детали, получаемые глубокой вытяжкой, в зависимости от их формы подразделяют на три группы: 1) осесимметричные (цилиндрические, конические, ступенчатые, криволинейные и т. д.);

2) коробчатые;

3) сложные несимметричные.

Такие детали получают двумя способами:

1) глубокой вятяжкой без утонения стенки.

2) глубокой вытяжкой с утонением стенки.

При глубокой вытяжке без утонения стенки процесс осуществляется посредством непрерывного перемещения пуансона с заготовкой в матрицу, в результате чего внешний диаметр заготовки непрерывно уменьшается. Степень деформации по высоте образующей части цилиндра непрерывно возрастает и максимальна на его торце. Неравномерность деформации обусловливает и неравномерность наклепа по высоте детали.

Толщины исходной заготовки и полученного изделия различны, причем толщина дна изделия близка к толщине заготовки, а в местах перехода донной части к боковой стенке образуется утонение (10—25 %), у торца изделия —утолщение (15—25 %). Толщина стенки у торца для I детали без фланца а для детали с фланцем где и si —толщина стенки у торца детали без фланца и с фланцем; г — коэффициент; I —толщина заготовки; D3 —диаметр заготовки; D — внешний диаметр детали; диаметр фланца. Величина утонения перехода от дна к стенке связана с радиусом закругления углов матрицы, степенью деформации, зазором между матрицей и пуансоном, усилием прижима заготовки и условиями контактного трения.

Глубокая вытяжка с утонением стенки характеризуется наряду с изменением толщины исходного материала уменьшением наружного и внутреннего диаметров заготовки.

При разработке технологии вытяжки с утонением вычисленный объем листовой заготовки должен быть на 15—20 % больше объема изделия (припуск на обрезку).

Число операций определяется в зависимости от степени деформации, где F и f2 — поперечное сечение до и после деформации, мм.; и I — толщина стенки до и после деформации, мм; т — коэффициент вытяжки.

Высота вытянутой детали где d — внутренний диаметр детали. При глубокой вытяжке цилиндрических деталей диаметр заготовки можно определить несколькими способами, используя равенство площадей заготовки и готовой детали (при вытяжке деталей без утонения стенки) или равенство объемов заготовки и готовой детали (при глубокой вытяжке деталей с утонением стенки).

При применении способа расчета по равенству площадей заготовки и готовой детали учитывается и припуск на обрезку. Вычисление площади детали осуществляется путем ее разделения на простые геометрические элементы в зависимости от ее формы.

Сумма вычисленных площадей отдельных элементов изделия определяет площадь заготовки.

Способ расчета D3 по равенству объемов исходной заготовки V3 и готовой детали Уд с учетом необходимого объема на обрезку используется при вытяжке с утонением стенки. Объем вытянутой детали определяется разницей между объемами внешнего и внутреннего цилиндров: где s — толщина заготовки, мм. Определение степени деформации и коэффициента вытяжки. В зависимости от соотношения между высотой и диаметром детали, а также толщины листовой заготовки вытяжка может быть осуществлена за один или несколько переходов. Определение числа переходов — одна из самых ответственных задач для технолога, который должен учитывать следующие основные показатели: коэффициент вытяжки где D —диаметр детали, мм.

Допустимая величина коэффициента вытяжки зависит от формы и размеров детали, ее механических свойств, состояния поверхности заготовки, толщины исходного материала, геометрической формы пуансона и матрицы, способа вытяжки (с прижимом или без прижима), смазочного материала и т. д.

В табл. 8.4 приведены оптимальные допустимые коэффициенты вытяжки для цилиндрических деталей без фланца (при вытяжке с прижимом) в зависимости от толщины заготовки для сталей 08, ЮГ и 18Г. При этом малые значения т необходимо использовать при малых радиусах кромок (г — 4-H8S), а большие значения — при больших радиусах кромок (г = 8 ч- 15s).

Таблица 8.4 Коэффициент глубокой вытяжки т для деталей без фланца При вытяжке низкоуглеродистых сталей, холоднокатаного алюминия коэффициент вытяжки должен быть увеличен на 1,5— 2,0 %, а при вытяжке сталей 05, 08, 10, алюминия и других материалов он должен, быть уменьшен на 1,5—2 % по сравнению со значениями, приведенными в табл. 8.4.

В случае использования промежуточного отжига коэффициент вытяжки для каждой следующей операции увеличивают на 2,5— 5 %.

На практике в некоторых случаях вытяжка может быть осуществлена без прижима. Прижим рекомендуют, когда соблюдается условие

При проведении технологических расчетов наряду с определением числа отдельных переходов необходимо вычислить высоту цилиндрической детали по переходам. Используемые для этой цели формулы приведены в табл. 8.5.

Определение усилия вытяжки и прижима. Инженерные расчеты при определении усилия прижима основываются на том, что допустимые напряжения в опасных сечениях должны быть меньше напряжения разрушения деформируемого материала.

Анализ технологического процесса глубокой вытяжки тонкостенной детали: режимы обработки, размеры формообразующих инструментов и производственные браки

Характеристика вытяжных операций

Вытяжка — это процесс превращения плоской или полой заготовки в открытое сверху полое изделие, осуществляемый при помощи вытяжных штампов. Исходя из формы и технологических особенностей листовой штамповки, полые детали, получаемые вытяжкой, можно разделить на несколько основных групп:

1) детали, имеющие форму тела вращения;

2) детали коробчатой формы;

Рис. 1. Полые детали различной формы (а-л), получаемые вытяжкой

Детали, имеющие форму тела вращения, могут быть с фланцем или без фланца, с плоским или с фасонным дном (рис. 1, а-д).

Детали коробчатой формы могут иметь квадратные, прямоугольные, криволинейные боковые стенки с фланцем или без фланца; дно у них может быть плоское или фасонное (рис. 1, е-з).

Детали сложной формы могут быть полусимметричные, имеющие только одну плоскость симметрии (корпус и крыша кабины автомобиля, рис. 1, и), и несимметричные (крыло автомобиля, рис. 1, к).

В зависимости от формы детали заготовка подвергается либо вытяжке в чистом виде, либо вытяжке в сочетании с формовкой, гибкой и обжимом или с отбортовкой.

Вытяжку производят на кривошипных прессах двойного и тройного действий, кулисных прессах двойного действия с подвижным нижним столом, кривошипных прессах простого действия (одноходовых) с пневматическим или гидропневматическим устройством (подушкой), а также на гидропрессах простого и двойного действий.

Рис. 2. Схема процесса вытяжки: d1 — диаметр полой заго-товки после

первой операции; d2 — диаметр полой заготовки после второй операции

Особую группу составляют операции обтяжки — получение полых деталей криволинейной формы путем растяжения материала и обтягивания его вокруг специального обтяжного шаблона- болвана (рис. 1, л). Обтяжка производится на специальных обтяжных гидропрессах.

По характеру и степени деформации различают: 1) вытяжку без утонения стенок; 2) вытяжку с утонением стенок (протяжку) и 3) комбинированную вытяжку.

В первом случае вытяжка происходит без заранее обусловленного изменения толщины материала стенки изделия, но при значительном уменьшении диаметра заготовки; во втором — вытяжка осуществляется за счет заранее предусмотренного уменьшения толщины стенки вытягиваемого полуфабриката при незначительном уменьшении его диаметра. Комбинированная вытяжка характеризуется одновременным значительным уменьшением диаметра и толщины стенки вытягиваемого полуфабриката.

Рис. 3. Вытяжка с прижимом материала

Образование складок вызывается напряженно-деформированным состоянием металла, приводящим при определенных геометрических соотношениях к потере устойчивости заготовки (рис. 2, а).

Для предотвращения образования складок применяют прижимное кольцо или складкодержатель 3, который прижимает фланец заготовки к матрице 1 таким образом, что материал не имеет возможности образовать складки, а вынужден перемещаться под давлением пуансона 2 в радиальном направлении. Прижим материала применяется как для первой операции вытяжки, т. е. при вытяжке детали из плоской заготовки (рис. 3, а), так и при последующих операциях вытяжки из полой заготовки (рис. 3, б).

Вытяжка без прижима применяется при изготовлении неглубоких сосудов или изделий из толстых материалов, когда складки почти не образуются или выглаживаются при прохождении через вытяжную матрицу.

Напряженно-деформированное состояние металла при вытяжке полых тел

При вытяжке плоская заготовка диаметром D (рис. 4), перемещаясь во время вытяжки, изменяет свои размеры и занимает ряд промежуточных положений. При этом материал деформированной заготовки в различных ее частях находится в разных условиях. В случае вытяжки с прижимом без утонения материала и с зазором, большим толщины заготовки (для случая осесимметричного деформирования в полярной системе координат), можно принять следующую схему напряженно-деформированного состояния (рис. 4).

Рис. 4. Схема напряженно-деформированного состояния отдельных

участков заготовки при вытяжке (σ — напряжения, ε — деформации)

1. Дно частично образованного полого цилиндра — колпака (элемент а) находится в плоско-напряженном и объемно-деформированном состоянии. Так как деформация металла — двустороннее равномерное растяжение в плоскости дна и осевое сжатие составляют на первой операции всего 1-3%, то практически ими можно пренебречь. При многооперационном процессе вытяжки уже после второй-третьей операции толщина дна заметно уменьшается, так как металл со дна постепенно поступает в зону максимального утонения (у донного закругления); интенсивность утонения Дна особенно проявляется у латуни, имеющей небольшую сосредоточенную деформацию сужения (по сравнению со сталью).

2. Цилиндрическую часть полого тела, находящуюся в зазоре между матрицей и пуансоном (элемент b), можно считать находящейся в линейно-напряженном и объемно-деформированном состоянии. Непосредственно у донного закругления изделия (элемент с) в металле возникают напряжения ввиде двухосного растяжения и одноосного сжатия, приводящие к значительному растяжению и утонению стенок в этом месте. Вследствие этого поперечное сечение тела здесь является наименее прочным и наиболее опасным с точки зрения отрыва дна от стенок изделия. Это опасное сечение и ограничивает возможность максимального использования пластических свойств штампуемого металла.

3. Часть, находящаяся на закруглении рабочих кромок матрицы (элемент d), испытывает сложную деформацию, вызванную одновременным изгибом и распрямлением заготовки, наибольшим традиальным (меридиональным) растяжением и незначительным тангенциальным (окружным) сжатием.

4. Часть заготовки, находящаяся под прижимным кольцом (элемент ё), находится в объемно-напряженном и объемно-деформированном состоянии. Однако при достаточно сильном прижиме можно считать εп (εz) = 0. В плоскостях фланца заготовки возникают радиальные (меридиональные) растягивающие σр и тангенциальные (окружные) сжимающие σθ напряжения, а в перпендикулярном к ней направлении — осевые сжимающие напряжения σn (σz), причем ввиду небольшой величины σn на практике им часто пренебрегают (при образовании явного клинового сечения во фланце σn = 0).

Рис. 5. Кривая изменения толщины стенки в различных частях колпака при вытяжке

Меридиональные растягивающие напряжения σp, вызываемые давлением пуансона у края заготовки, равны нулю; по мере удаления от края заготовки к центру матрицы они возрастают, достигая наибольшей величины на входной кромке матрицы. Тангенциальные сжимающие напряжения σθ, наоборот, у наружного края имеют наибольшую величину, а по мере удаления от края заготовки значения их уменьшаются. В тот момент, когда край заготовки переместится на величину, составляющую 39% от радиуса заготовки (0,39 R), σθ становится равным σp. Под действием напряжений тангенциального сжатия ст фланец заготовки утолщается (образуя иногда как бы клиновое сечение) и упрочняется; при недостаточном прижиме и тонком материале [(s/D) 100 _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _