Что такое гибкость на брусе

Рулонные кровельные и гидроизоляционные материалы: гибкость на брусе – важный показатель.

Характеристика битумосодержащих кровельных и гидроизоляционных материалов «гибкость на закруглении бруса радиусом 25 мм» (часто сокращают как «гибкость на брусе R=25 мм») указывает на допустимо низкую температуру воздуха, при которой возможна укладка материала.

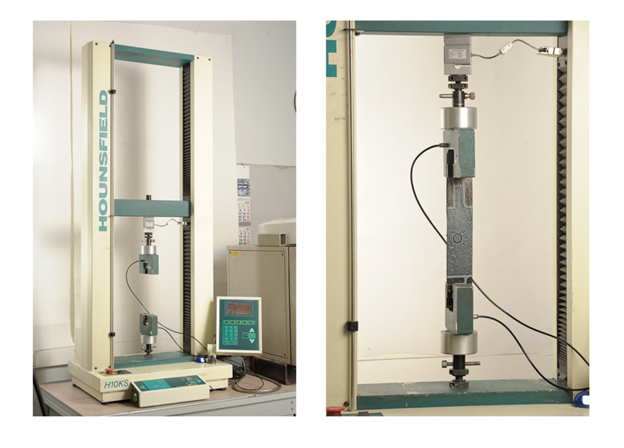

Испытания на определение гибкости рулонных материалов производят в соответствии с ГОСТ 2678-94.

Используется испытательный брус (Рис.1), а также морозильная камера.

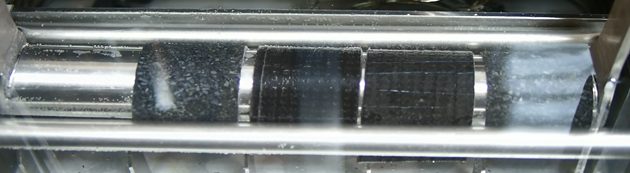

Выдержанный в морозильной камере образец материала изгибают вокруг закругления бруса. Образец принимает U-образную форму.

Отметим, что в соответствии с ГОСТ для битумосодержащих рулонных гидроизоляционных и кровельных материалов радиус закругления испытательного бруса составляет 25 мм.

Материал считается прошедшим испытание, если на его лицевой части не образовались трещины, отслаивания вяжущего или посыпки (для материалов верхнего слоя).

Необходимо отметить, что при температуре воздуха, соответствующей показателю гибкости на брусе, материалы следует укладывать только при полностью соблюдаемой технологии укладки (в том числе, необходимо чтобы материал перед укладкой находился не менее 24 часов в теплом помещении в развернутом состоянии).

Так как технологии укладки не всегда соблюдаются, рекомендуется укладку битумосодержащих рулонных кровельных и гидроизоляционных материалов производить при температуре воздуха минимум на 5 градусов выше, чем показатель гибкости на закруглении бруса.

Комментарии к статье

2012-03-27 Goshia

На мой взгляд, гибкость рулонного битумосодержащего материала характеризует, не только температуру, при которой его можно укладывать на крыше, но, долговечность, ведь, при низких температурах в зимний период на кровельном материале, и без всякого изгибания могут появиться микротрещины, кроме того, гибкость не только зависит от наполнителя рулонной кровли, но, и от ее основы, а она бывает из стеклохолста, стеклоткани и полиэстера. Самым лучшим материалом считается полиэстер.

Добавьте комментарий и введите Ваши данные.

Что нужно знать при выборе рулонного кровельного материала

Огромный выбор рулонной гидроизоляции и кровли, от различных производителей, в нашем веке брэндов и рекламы, не даёт Вам реальной картины о качестве и реальной цене продукта. А кому хочется переплачивать? Всё верно! все хотят купить лучший продукт в соотношении цены и качества. Попробую расставить, почти все)) точки над и! (Проработав в двух крупных Российских компаниях, производителях битумной рулонной кровли и гидроизоляции не один год, кое что знаю). Предвзятости нет, есть желание помочь Вам сделать выбор, и не зависеть от названий материалов.

Любой битумный рулонный материал, производится в соответствии с техническими условиями (ТУ), это очень важный документ, так как в нем прописаны каким техническим характеристикам должен соответствовать материал (марка). Примерно 95% производимым материалов, производятся по одинаковым технологическим процессам, с использованием одинакового сырья, т.е. 95% материалов не уникальны, это даёт нам возможность изыскивать аналоги, изучив технические условия (ТУ). Это важно с точки зрения экономики и экономии, например в вашем проекте прописан материал «X» и Вы хотите его использовать, но материал «Х» производится за 1000 км от Вашего объекта, соответственно Вы оплачивайте доставку за 1000 км. В радиусе 500 км стоит другой завод, но производит материал «N». Вы берёте ТУ или паспорта качества того и другого материала и сравнивайте технические характеристики «X» и «N». Если они совпадают, то Вы сэкономили на доставке! А бывает и так, что изначально материал « N » будет дешевле материала « X », с одинаковыми техническими характеристиками.

Вообще прописывая в проекты просто названия или марки материалов, без возможности замены на аналоги, это какой-то коррупционный поступок, который не дает экономить бюджетные деньги, т.е. Ваши налоги.

Первое, на что хочу обратить внимание, это на то, что чем Вы больше знаете о продукте, тем больше это заслуга производителя, именно он потратил средства, в рекламную компанию, для того, что бы Вы узнали о нем! Соответственно за рекламу Вы же и платите. Многие согласятся со мной, так как это логично и является частью рынка, а многие и опровергнут, так как я ставлю под сомнение личное мнение.

Вывод: Знаменитые марки, чаше всего стоят дороже своих аналогов.

Как сравнить материалы.

У рулонной битумной кровли и гидроизоляции есть основные показатели технических характеристик, к ним мы можем отнести:

«Гибкость на брусе R =25мм или R =10мм» Чем больше показатель с отрицательной температурой, тем лучше, значит в битуме больше полимеров. Обращайте внимание на радиус бруса в характеристиках. Важно! Может быть так: Два материала с одинаковым показателем, например «-25 °С» а радиус бруса, будет разным у одного « R =25мм» у другого « R =10мм» выбирайте, тот материал, где брус 10мм, значит там больше полимеров.

«Теплостойкость в течении 2 часов» как на гибкость так и на теплостойкость влияет количество полимеров, чем больше, тем лучше.

«Армирующая основа» Стеклохолст, Стеклоткань, Каркасная стеклоткань, Полиэстер. Более подробно об основах тут.

«Масса одного квадратного метра материала» 2,0 2,5 3,0 3,5 4,0 и т.д.

Вышеперечисленных характеристик достаточно, чтобы определить аналоги.

Битумные рулонные кровельные и гидроизоляционные материалы, можно разбить на категории или виды, таким образом. Категории можно назвать как угодно, это не важно.

Простые материалы – сюда войдут все материалы с Гибкостью на брусе R =25мм (0 °С) и теплостойкостью до (+80 °С ) Для примера: «Стеклоизол», «Гидроизол», «Рубемаст», «Бикрост», «Линокром», «ВиллаТекс Изол В», ВиллаТекс Изол Н» и другие похожие (не буду все перечислять) это материалы одного класса по гибкости и теплостойкости.

Таким вышеупомянутым примерным образом мы разделили на категории по двум показателям, гибкость и теплостойкость. Чем лучше эти показатели, тем материал долговечнее.

Второй этап подбора аналогов, это определение основы у материала, их всего четыре подробно в этой статье (подробнее тут)

Третий этап подбора, это определение РЕАЛЬНОГО веса рулона или одного квадратного метра материала, почему я сделал акцент на «реального», рассмотрим несколько примеров, 1) Некоторые производители могут написать в прайс-листе и даже на самом рулоне так «ТПП-2.5», Вы прочли и поняли, что 10 метровый материал должен весить 25 кг (есть допустимая погрешность) а в реальности он может весить 20-22 кг. Таким образом Вас вводят в заблуждение. (бесплатный сыр в мышеловке) помните об этом.

2) Есть недобросовестные продавцы, которые Вас могут обмануть, например Вы запросили и оплатили счет на Стеклоизол ТКП-4.0 а Вам привезли ТКП-3.5 срезав перед отправкой наклейки, визуально не знающему человеку трудно определить различие, но можно просто взвесить 1-2 рулона или можно посмотреть на сайте производителя сколько рулонов в поддоне должно быть данного товара.

Первое, все битумные и битумно полимерные материалы, можно разделить по назначению и применению.

Все материалы без крошки, обозначаются такими аббревиатурами ТПП, ХПП П. (ещё их называют без посыпки или нижний слой) предназначены для устройства гидроизоляции фундаментов, цоколя, коллекторов, тоннелей, устройство нижнего слоя кровельного покрытия и т.д., в общем там, где на материал не попадают солнечные свет.

Материалы с крошкой, обозначаю так ТКП, ХКП, К,… (иногда эти материалы называют, верхний слой, бронированный, с посыпкой) так вот эта самая посыпка, бывает четырех видов: крошка серая, сланец, сланцевая крошка и кварцевый песок. Первые три вида использую для устройства верхнего слоя кровельного покрытия, применяют там, где на материал будет попадать солнечный свет. Внимание! Материал с кварцевым песком, т.е. ЭМП, не рекомендуем укладывать на верхний слой кровли, так он для этого не предназначен, назначение ЭМП гидроизоляция мостов и сооружений.

Почему битумно полимерные материалы лучше, чем обычные материалы на окисленном битуме, потому, что полимеры в битуме 1) значительно замедляют процесс старения битума, это влияет на потенциальный срок службы материала. 2) Полимерным материалом гораздо проще работать, летом и зимой.

Так вот, что бы избежать выше указанных ситуаций, нужно использовать битумно полимерные материалы и чем больше показатель гибкости на брусе, тем лучше.

Основные свойства и показатели битумных рулонных материалов

Во время выпуска материала с работающей линии отбирают образцы материала, на которых и производит проверка. Тестирование самих материалов, как и проверка вяжущего производится в лаборатории отдела качества.

Все современные линии ТЕХНОНИКОЛЬ оборудованы датчиками определения веса материала, но дополнительное тестирование производится еще и в лаборатории. Это позволяет отследить распределение массы по ширине полотна и дополнительно проконтролировать взвешивающие оборудование.

Прочность на разрыв

Максимальное удлинение материла и разрывное усилие определяется на разрывной машине.

Измеряется разрывная сила в Ньютонах (Н).

Замеры проводятся на специальной разрывной машине.

У битумно-полимерных материалов эластичность вяжущего гораздо выше, чем эластичность полиэфирной основы.

При растяжении более 25% происходит разрыв основы материала, после чего рвется и вяжущее материала. Обратите внимание что у битумно-полимерных материалов эластичность вяжущего гораздо больше, чем эластичность полиэфирной основы.

В зависимости от основы разрывная сила может быть от 300 Н до 1000 Н и более.

Гибкость на брусе (стойкость к низким температурам)

При изменении температуры окружающей среды основание на которое наплавлен материал расширяется (при повышении температуры) или сужается (при снижении температуры). Для того, чтобы строение не разрушилось от таких изменений в конструкциях предполагаются деформационные швы, чтобы компенсировать такие температурные изменения. На таких деформационных швах происходит постоянный изгиб гидроизоляционных материалов.

Особенно важно это в весеной и осенью, т.к. деформация происходит при перепаде температуры через нулевую отметку, что может повлечь растрескивание материала.

Важно, чтобы материал обладал достаточной гибкостью и сохранял ее долгое время, чтобы преодолевать такие деформации на изгиб.

У некоторых покупателей возникает вопрос, а что с материалом будет при минус 60 градусов. На этот вопрос мы специально получили сертификат с результатами испытаний на материалы ТЕХНОЭЛАСТ и УНИФЛЕКС, в котором говорится, что приклеенными к сплошному основанию материалы не растрескиваются при температуре до минус 60 градусов.

Стоит обратить внимание, что при укладке материалов при температуре окружающего воздуха ниже нуля необходимо выдержать не менее 24 часов в теплом помещении при температуре 20 градусов перед их применением, даже если их показатель гибкости ниже нуля.

Гибкость на брусе – это показатель показывающий способность материала изгибаться без разрушения при низких температурах. Испытывается на металлическом стержне диаметром 10 мм и 25 мм.

Материал считают выдержавшим испытание на гибкость при заданной температуре, если не менее четырех из пяти испытанных образцов не образовали трещин на испытуемой стороне образца. Результаты испытаний оценивают отдельно для каждой из сторон полотна материала.

При определении данного показателя указывает радиус закругления бруса в мм и температуру в °С, при которой проверяли гибкость.

Относительное удлинение

Высокое относительное удлинение помогает воспринимать материалу деформации основания, и при этом сохранять герметичность. Измеряется в %.

Теплостойкость

Способность материалов сохранять свою форму и эксплуатационные свойства при повышенных температурах.

Теплостойкость определяют испытанием в сушильном шкафу трех образцов материала размерами 100х50 мм, вырезанных в продольном направлении.

Тестирование теплостойкости материала происходит в течении 2-х часов при фиксированной температуре. За 2 часа выдержки материал не должен изменить свой внешний вид. Это вовсе не означает, что через 3 часа материал не поменяет своего внешнего вида.

Теплостойкость материала не имеет никакого отношения к температуре эксплуатации данного кровельного ковра. Это такой же сравнительный тест, как и гибкость на брусе.

Важно! Высокая теплостойкость материала (свыше +95 °С) позволяет применять его на кровлях с большим уклоном (ТЕХНОЭЛАСТ, УНИФЛЕКС).

Показатель измеряется в градусах цельсия (°С).

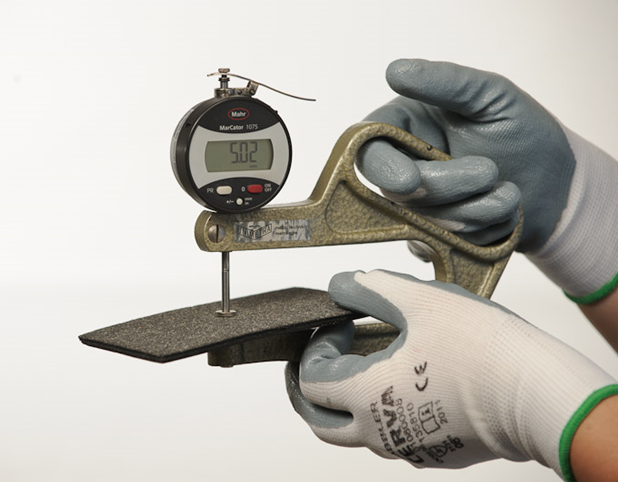

Толщина

Контроль толщины производится в лаборатории на контрольных образцах и при инспектировании линии работником отдела качества.

Потеря посыпки

Допустимая потеря посыпки с образца по ГОСТ для битумных материалов не более 3 г, для битумно-полимерных – не более 2 г.

Внутренний регламент компании – не более 1 г с образца, что значительно жестче требований ГОСТ.

Тестирование производится на специальной машине, которая имитирует механический износ материала.

Водопоглощение

Определяют выдерживанием в воде трех образцов материала размерами 100х100 мм. Перед испытанием посыпку и пленку с образцов удаляют хлопчатобумажной тканью или щеткой.

Данный показатель дает понимание, сколько воды впитает материал при нахождении во влажной среде.

Измеряется в % по массе.

Водонепроницаемость

Это сопротивление материала прониканию воды при заданном давлении.

Оценивают наличие воды либо ее отсутствие после пропускания воды через образец за определенное время под давлением не менее 0,001 МПа (10 см вод. столба) – для кровельных материалов, при давлении до 0,3 МПа (30 м вод. столба) – для гидроизоляционных материалов.

Измеряется в фактическом наличии протечки воды при проведении испытания.

Влияние битумно-полимерного вяжущего на характеристики материала

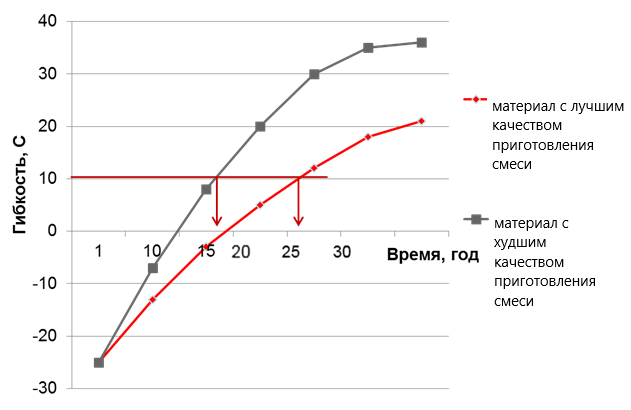

Однако, не все материалы стареют с одинаковой скоростью, скорость старения зависит от качества приготовления смеси.

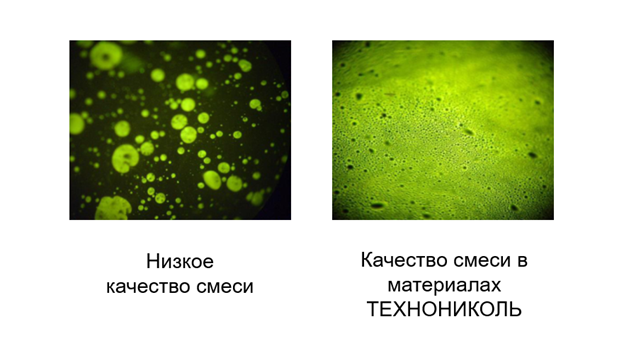

Признак качественного битумно-полимерного вяжущего – хорошая дисперсность (распределение битума в полимере в виде мельчайших капелек диаметром несколько микрон).

Плохая дисперсность означает быструю потерю материалом первоначальных свойств.

Высокого качества смешивания смеси для материалов, ТЕХНОНИКОЛЬ добивается при помощи гомогенизатора, где происходит перетирание полимера до мельчайших размеров.

Качество смеси проверяется на микроскопах, которыми оборудованы все заводы по производству рулонных материалов.

Наличие дорогостоящего оборудования (гомогенизатора и специальных микроскопов) как правило имеется только у лидирующих компаний, таких как ТЕХНОНИКОЛЬ.

Разбираемся в видах мягкой кровли

Кровля и материалы

Человеку, который впервые столкнулся с выбором материалов для плоской кровли, мягко говоря, не позавидуешь. Все кажется сложным и непонятным, аббревиатура ХПП повергает в ужас. Цифры 3,5 ошибочно принимаются за толщину материала. В общем, без бутылки тут не разберешься.

Не спешите бежать в магазин, Ант-Снаб беспокоится за здоровье нации, поэтому мы подготовили статью, которая убережет вас от алкоголизма и научит легко отличать типы и виды рулонной кровли.

Усаживайтесь поудобнее, мы начинаем.

Любой рулонный кровельный материал состоит из основы, на которую с двух сторон нанесено битумное вяжущее.

Содержание:

Что из себя представляет основа для кровельных материалов. Какая основа бывает.

На сегодняшний день рулонные кровельные материалы в России производятся на трех основах: стеклохолст, стеклоткань и полиэфирное волокно (рисунок 1). Давайте поподробнее узнаем что с чем едят.

Что такое стеклохолст?

Стеклохолст (обозначается буквой » Х «) – это нетканое полотно, которое получается путем сваливания стекловолокон. Стеклохолст обладает невысокой механической прочностью и не подвержен гниению. Материалы на основе стеклохолста очень легко порвать при укладке кровельного ковра, поэтому если вы в этом деле новичок – такая основа не подходит.

Что такое стеклоткань?

Стеклоткань (обозначается буквой » Т «) – это переплетенные между собой стеклянные нити. Механическая прочность у стеклоткани в 1,5-2 раза выше, чем у стеклохолста. Если вы хотите попробовать себя в роли кровельщика, то стеклоткань простит вам большинство ошибок.

Что такое полиэстер?

Полиэстер (обозначается буквой » Э «) – это нетканое полотно, состоящее из нитей полиэстера. Полиэфирные нити выдерживают растяжение до 50%, а потому материалы на основе полиэстера применяются на новых зданиях и сооружениях, то есть там, где возможна деформация основания.

Теперь, когда с основой стало понятнее, Ант-Снаб расскажет Вам, какие бывают слои рулонных кровельных материалов.

Слои мягких кровельных материалов

Кровельный ковер плоской кровли состоит из двух слоев (рисунок 2): гидроизоляционного и защитного. Рассмотрим их поближе.

Нижний слой

Нижний слой — гидроизоляционный. Полотно нижнего слоя состоит из основы, нанесенного с двух сторон битумного вяжущего и легкооплавляемой полимерной пленки.

Нижний слой кровельного ковра обеспечивает дополнительную гидроизоляцию и защищает от протечек в случае, если по каким-то причинам верхний слой пришел в негодность.

В аббревиатуре, следующей после названия материала, нижний слой обозначается второй буквой » П «.

Например, Стекломаст Т П П-3,5

Верхний слой

Верхний слой — защитный. Полотно верхнего слоя состоит из основы, нанесенного с двух сторон битумного вяжущего, легкооплавляемой полимерной пленки с одной стороны и мелкозернистой посыпки с другой стороны.

Верхний слой кровельного ковра защищает кровлю от вредных для битума лучей ультрафиолета, а также от атмосферных осадков.

В аббревиатуре, следующей после названия материала, верхний слой обозначается второй буквой » К «.

Например, Гидроизол Х К П-3,5

Остановимся поподробнее на битумном вяжущем. Почему один материал на основе стеклохолста стоит 50 рублей, а другой — 150. Все дело в составе битумного вяжущего.

Какое битумное вяжущее бывает

Для измерения качества (долговечности) битумного вяжущего используются две характеристики: гибкость на брусе и теплостойкость. Данные получают посредством проведения двух опытов: КиШ (кольцо и шар) и пенетрации.

Не станем утомлять вас описаниями этих опытов, Ант-Снаб хочет быть понятным. Гибкость на брусе — это эластичность материала. Показание теплостойкости — температура размягчения битума.

А если быть еще проще, то цифра гибкости на брусе показывает, при какой минимальной температуре можно выполнять кровельные работы тем или иным материалом, а цифра теплостойкости — при какой максимальной температуре материал сохраняет свои качества.

Обратите внимание, что это не температурный диапазон эксплуатации.

Описанные выше показатели достигаются добавлением в битум полимеров. Используемый при производстве кровельных материалов битум бывает трех видов:

• окисленный битум — самый простой вид битума, на основе которого производятся недорогие материалы. Средние показатели для материалов на окисленном битуме таковы:

Гибкость на брусе — 0°С, теплостойкость — +80°С

• битум модифицированный АПП-полимером. Атактический пенопропилен добавляется в битумное вяжущее, тем самым повышая его теплостойкость. Материалы из АПП-модифицированного битума применяются в основном в южных районах нашей страны, там где показатель теплостойкости важнее гибкости на брусе.

Показатель теплостойкости у АПП-модифицированного материала достигает +140°С.

Материал Эластоизол-Элит, который номинально выпускается рязанским заводом, обладает именно такими показателями. Срок службы материала — 25 лет.

С составом битумного вяжущего разобрались, идем дальше.

Что обозначают цифры в наименовании кровельного материала

Многие ошибочно полагают, что цифры в наименовании кровельного материала (например, Гидроизол ХКП-4,0) обозначают толщину материала. Это не так! Практически никто из производителей рулонных кровельных материалов толщину не нормирует.

Цифры эти обозначают развес, то есть вес битумного вяжущего в килограммах на 1 м² основы. Соответственно у материала Гидроизол ХКП-4,0 вес битумного вяжущего составляет 4 килограмма на 1 м² основы. Исходя из этого, очень просто посчитать вес одного рулона. Учитывая площадь рулона 10 м², один рулон Гидроизола ХКП-4,0 весит 40 килограмм.

Небольшая хитрость: если от цифры развеса отнять 0,7-0,8, то можно получить и толщину материала. Примерная толщина Гидроизола ХКП-4,0 — 3,2-3,3 мм.

Подведем итог

Мы рассказали вам все самое необходимое, что нужно знать при выборе кровельных материалов для плоской кровли. Ниже представлен рисунок 3, который соберет все, что вы сегодня узнали воедино.

Таким образом, материал с маркировкой ТКП-4,5 — это:

• материал на основе стеклоткани

• верхний слой с крошкой

• развесом 4,5 килограмма на квадратный метр

На этом наш урок закончен. Надеемся, что вы стали лучше разбираться в рулонных кровельных материалах.

О гибкости и теплостойкости

Сообщение начальника отдела маркетинга московской компании «ТехноНиколь» Ю. А. Горелова «Обзор кровельных покрытий для жилых и производственных зданий», сделанное им 10 июня в ГП НИПТИС на научно-практическом семинаре «Новые кровельные материалы».

По данным официальной статистики в 1990 году в СССР было выпущено более 1 млрд м2 рубероида, причем 75% ушло на ремонт существующих кровель. Огромное количество! Рубероид кажется вездесущим и неизбежным злом, с которым приходится мириться каждому, кто сталкивается с кровлями жилых и промышленных зданий.

Но так ли это на самом деле?

Потребление современных наплавляемых битумных и полимерно-битумных рулонных кровельных и гидроизоляционных материалов неуклонно растет. Растет число производителей, растут объемы производства рулонных материалов, в первую очередь материалов на окисленном битуме, растет количество марок материалов.

Потребитель, не закаленный стоянием в очередях за гидростеклоизолом в 1991-1993 годах, не умеющий «на ощупь и по запаху» отличить плохой материал от хорошего, испытывает определенные трудности в идентификации качества материала и его свойств, соотнесении этого качества с ценой, выставляемой продавцом.

В то же время добросовестные производители кровно заинтересованы в распространении объективной информации о существующих кровельных и гидроизоляционных материалах, их свойствах и качестве.

Во-первых, политика обмана потребителя неприемлема для добросовестного производителя; он знает, что залог его успеха состоит в оправдании ожиданий потребителя не только при покупке, но и при эксплуатации материала. Добросовестный производитель поставляет потребителю действительно качественный материал, заботясь о том, чтобы он долго служил на кровле и в системах гидроизоляции, увеличивая доверие к торговой марке.

Во-вторых, для производства хорошего, качественного материала со стабильными характеристиками требуется кардинальная модернизация существующего оборудования, либо установка новой производственной линии, стоимость которой в зависимости от комплектации, производителя и заложенных в нее возможностей может колебаться от 50 000 до 5 млн долларов.

В-третьих, добросовестный производитель имеет систему качества, создание, внедрение и функционирование которой требует значительных инвестиций.

В-четвертых, добросовестный производитель расширяет гамму производства, улучшает потребительские свойства продукции, стараясь удовлетворить растущие потребности потребителей, улучшает условия работы с ними.

Вложение средств является совершенно необходимым для производства качественных материалов, хотя и отражается на их стоимости. В то же время значительный объем производства делает увеличение стоимости единицы продукции сравнительно небольшим.

Производитель, не вкладывающий средства в совершенствование производства и качества своей продукции, наносит значительный ущерб потребителям материалов, заставляет их искать иные, зачастую экономические и технически неоправданные способы решения проблем, возникающих с кровлей и гидроизоляцией.

Таким образом, наличие объективной информации о материалах и их производителях позволяет сделать вложение средств потребителя максимально эффективным.

Опыт, совершенно необходимый для производства качественных материалов, приходит с годами напряженной работы. Уникальность нашего опыта состоит в том, что компания «ТехноНиколь» и сама производит битумные и полимерно-битумные рулонные кровельные и гидроизоляционные материалы и имеет обширный опыт продаж материалов других производителей.

Это позволяет нам объективно оценивать уровень качества своих материалов и с уверенностью говорить о достоинствах и недостатках других кровельных материалов.

С самого начала своей деятельности больше шести лет назад мы ориентировались на производство материалов на синтетической, негниющей основе, хотя был некоторый соблазн продолжать работать с рубероидом.

Как оказалось, такая позиция оказалась верной. В СНиП 2-26-99 «Кровли», который должен заменить устаревший СНиП 2-26-76, явным образом запрещено использовать рубероид на всех кровлях, кроме кровель временных зданий и сооружений со сроком службы до 5 лет.

В настоящее время компания «ТехноНиколь» представляет собой холдинг, включающий в себя три завода и сеть региональных отделений.

Это завод «ТехноНиколь» (г. Выборг Ленинградской области), завод «ТехноФлекс» (г. Рязань, производство полимерно-битумных материалов) и завод «Крома» (г. Рыбинск Ярославской области, производство битумных материалов).

Региональные отделения находятся в Минске, Москве, Санкт-Петербурге, Нижнем Новогороде, Самаре и Киеве.

Факторы, воздействующие на кровельное покрытие

Кровельное покрытие в течение всего срока эксплуатации подвергается воздействию многочисленных неблагоприятных факторов внешней среды. То, как свойства кровельного покрытия изменяются со временем, насколько материал способен выполнять гидроизоляционные функции, и определяет долговечность кровельного покрытия.

При изменении температуры окружающей среды происходит старение и деформация как самого материала, так и основания кровли. Различные материалы способны в разной степени воспринимать эти колебания: плохой либо старый материал может растрескаться при низких температурах, хороший свободно выдерживает значительные деформации. Способность выдерживать температурные деформации в течение длительного срока (до 20 лет) является одним из основных критериев, определяющих долговечность кровли.

Хотя опыт применения оценок долговечности подтвердил их состоятельность, испытания на долговечность подвергают материал лишь искусственному старению и не могут учитывать всех факторов, влияющих на него в конкретных условиях. Поэтому необходимо относиться к результатам таких испытаний именно как к оценке, позволяющей предположить реальный срок службы материала на кровле.

Материалы на окисленном битуме

В силу относительно низкой стоимости и простоты производства эти материалы являются наиболее распространенными в России.

Определяющим для окисленных материалов является качество битума, из которого готовится вяжущее.

Сырьевой битум имеет низкую теплостойкость ниже +50°С. Чтобы поднять теплостойкость до приемлемого уровня, битум окисляют: через нагретый битум пропускается воздух. При этом происходит искусственное старение битума. К сожалению, на кровле процесс окисления не заканчивается, поскольку такая технология запускает процесс ускоренного старения битума. При окислении молекулы углеводородов рвутся, на освободившиеся химические связи попадают молекулы кислорода, однако невозможно отрегулировать процесс так, чтобы окислялось лишь то количество молекул, которое нужно для получения необходимых свойств битума, всегда получаются лишние свободные связи, которые и ловят на себя озон, становясь центрами разрушения битума. Битум окисляется (стареет), становится более жестким и растрескивается даже при незначительных деформациях, после чего покрытие теряет свои водозащитные функции.

Понятно, что процесс подготовки (окисления) битума является чрезвычайно ответственным. Однако только некоторые старые заводы (ОАО «Кровля», г. Учалы; ОАО «Крома», г. Рыбинск; Рязанский КРЗ и некоторые другие) имеют окислительные установки и могут окислять битум самостоятельно, корректно доводя его свойства до необходимых параметров. При этом производитель в меньшей степени зависит от качества поставляемого сырьевого битума. Большое значение имеет технологическая дисциплина. Отсутствие же на некоторых предприятиях такой дисциплины в сочетании с недостаточным качеством поставляемого битума приводит к выпуску некачественного материала.

На заводах со своими окислителями легче добиться стабильного качества битумных материалов.

Производители, которые не имеют окислителей, получают готовый окисленный битум с нефтеперерабатывающего завода. Такие производители полностью зависят от качества сырья. Проблемы с поставками битума широко известны, а потому существует практика получения любого доступного сырья, которое потом доводится до должного состояния с помощью всевозможных добавок. При этом одни производители используют приемлемые полимерные добавки, в то время как другие иногда добавляют полиэтилен. Очевидно, что такой подход к подготовке покровного битума не способствует выпуску материалов высокого качества.

Материал с добавками полиэтилена очень быстро стареет, в битуме под воздействием атмосферного кислорода начинаются процессы деструкции, и через незначительное время материал уже не выполняет свои гидроизоляционные функции. Такой материал уже через 1-2 года нахождения на кровле выглядит как губка.

Внешний вид и эксплуатационные свойства материала во многом зависят от свойств основы.

При использовании каркасных основ с объемной структурой (каркасная стеклоткань, стеклохолст, полиэстер) можно получить материал с хорошей адгезией битумного вяжущего к основанию, с равномерной наслойкой вяжущего (количество вяжущего, нанесенного на основу, одинаково по всей поверхности), с хорошим товарным видом (рулоны ровные, хранятся и транспортируются вертикально, имеют хороший товарный вид).

При использовании мягких (некаркасных) тканей возникает много проблем технологического характера, материал получается слишком мягким, рулоны приходится транспортировать лежа, они при этом деформируются, материал слеживается.

Полимерно-битумные материалы являются мировым лидером среди кровельных и гидроизоляционных материалов, занимая только в Европе 85-90% рынка.

Такая популярность обеспечивается их надежностью, подтвержденной многолетним опытом эксплуатации, относительно низкой ценой и отличными эксплуатационными свойствами.

Полимерно-битумные материалы состоят из полимерно-битумного вяжущего (битум+полимеры+тальк), нанесенного на негниющую основу. Существующие варианты покрытий: пленка, посыпка, фольга.

В мировой практике наиболее широко применяются полимеры АПП (атактический полипропилен) и СБС (стирол-бутадиен-стирол).

-20°С на стержне радиусом 10 мм) и исключительную теплостойкость (+120-130°С). Битум, модифицированный АПП, весьма стоек к ультрафиолетовому излучению.

В мире такие материалы наиболее распространены в странах с жарким климатом (например, в Италии).

На практике используется смесь в определенных пропорциях двух видов полимеров: АПП (гомо- и со-полимеров) с ИПП (изотактическим полипропиленом).

Отличие хорошего АПП от плохого АПП заключается в технологии смешивания полимера и битума. Этот процесс состоит из трех фаз: взвесь частиц полимера в битуме; далее раствор полимера в битуме (под микроскопом видно, что в черной массе битума заметны желтые включения полимера), это еще плохая смесь, по сути это еще не полимерно-битумная смесь; если прекратить смешивание на этой стадии, смесь получится мягкой, с низкой теплостойкостью (75-80°С), на кровле такой материал стоит плохо, хуже, чем хороший окисленный материал; наконец, смена (инверсия) фаз: через 5-6 часов смешивания возникает раствор битума в АПП; АПП приобретает вид сот, в ячейках которых находится битум. АПП защищает битум от разрушения и придает смеси свойства полимера: пластичность, теплостойкость, гибкость.

Из российских производителей оборудование, которое позволяет получить хороший АПП, имеют завод «ТехноНиколь» (Выборг) и «Изофлекс» (Кириши).

Недостатки АПП материалов: материл пластичен, у него малая по сравнению с полимерными материалами и СБС-мембранами эластичность, то есть материал не всегда восстанавливает первоначальную форму после значительной деформации. Это бывает особенно критичным в некоторых специфических случаях применения: во-первых, в конструкциях с подвижным основанием (купола, крупные емкости), во-вторых, в регионах с холодным климатом (Сибирь), поскольку в данном случае конструкция кровли претерпевает значительные температурные деформации.

При применении на вертикальной поверхности требуется чрезвычайно тщательная подготовка основания для обеспечения хорошей адгезии. Зачастую протечки на кровлях из АПП-материалов случаютя оттого, что материал отходит от парапета, в образовавшуюся пазуху попадает вода. Однако применение конструкций примыканий, предусмотренных СНиП, в определенной степени компенсируют такую опасность.

Тем не менее опытные кровельщики на примыканиях по возможности стараются применять СБС-материалы.

В отличие от АПП (смеси, получаемой путем механического смешивания), качественная СБС-смесь представляет собой химическую смесь молекул каучука и битума. Это объясняет подтвержденную опытом эксплуатации в Европе большую долговечность СБС-материалов (25 и более лет у СБС против 18-20 у АПП).

СБС-мембраны обладают отличной адгезией. СБС используется при производстве самоклеющихся покрытий и изоляционных лент (для склейки полимерных материалов).

Эластичность качественной полимерно-битумной СБС-смеси достигает 1500%.

СБС-материалы незаменимы в регионах с холодным климатом.

Считается, что СБС-битум более подвержен старению под воздействием УФ-излучения солнца, чем АПП, поэтому для СБС-мембран необходимо наличие защиты: посыпки, фольги, либо покрытия краской («серебрянкой»). Однако опыт эксплуатации СБС-мембран в южных районах Франции, Испании и Португалии показал, что кровли из них уже стоят более 30 лет, то есть материал, выпущенный и уложенный 30 лет назад, еще не потерял свои гидроизолирующие функции.

СБС с большим трудом смешивается с битумом, поэтому для производства качественной СБС-смеси необходимо наличие гомогенизатора: устройства, «перетирающего» полимер с битумом. Без гомогенизатора смесь получается неоднородной (негомогенной). Для такой неоднородной смеси характерна теплостойкость +80-85°С, что является серьезным доводом против использования материала: подобная теплостойкость недостаточна для применения на кровле, материал «течет». Материал ведет себя как окисленный, а зачастую и хуже, через 1-3 года превращается в губку и перестает защищать кровлю.

В России гомогенизатор имеют только завод «ТехноНиколь» (г. Выборг), завод «ТехноФлекс» (г. Рязань), завод «Изофлекс» (г. Кириши), «Фили-Кровля» (г. Москва).

Лучшее в России оборудование для производства СБС-материалов монтируется сейчас в Рязани (завод «ТехноФлекс». Устанавливается комплектная итальянская линия (конечно, с гомогенизатором!), которая позволит производить продукцию на лучшем мировом уровне.

Чтобы понять, насколько важно иметь специализированное оборудование, чтобы производить качественные СБС-материалы, необходимо рассмотреть технологию получения полимерно-битумной смеси более подробно.

Как уже упоминалось, искусственный каучук СБС представляет из себя двухфазную систему из гранул стирола и «пружинок» бутадиена. В исходном состоянии при поступлении на узел смешивания молекулы смотаны в клубок. Задача производителя посредством смешивания раскрутить молекулы в нить, чтобы возможно большее количество битума и полимера образовало химически и механически стабильную систему. При плохом смешивании молекулы углеводородов из битума реагируют только с полимером, находящимся на поверхности клубка, большая часть битума оказывается вообще не связана с полимером.

Как показывает опыт, сложнее всего получить хорошую теплостойкость и именно теплостойкость может служить косвенным признаком качества СБС-материала. Материалы с теплостойкостью ниже 90°С имеют низкую степень смешивания полимера с битумом и быстро разрушаются, в то время как качественные материалы имеют теплостойкость, равную, как правило, 100°С.

СБС-вяжущее обеспечивает отличную адгезию к основанию, в том числе к старой рубероидной кровле. Эластичность СБС-модифицированного битума позволяет использовать его даже для ремонта металлических кровель.

С 1999 года компанией «ТехноНиколь» начато производство высококачественного рулонного СБС-модифицированного полимерно-битумного кровельного и гидроизоляционного материала Техноэласт.

Техноэласт получают путем двустороннего нанесения на стекло- или полиэфирную основу битумно-полимерного вяжущего, состоящего из битума, бутадиенстирольного термоэластопласта (СБС) и наполнителя.

В качестве защитного слоя используют крупнозернистую, чешуйную, пылевидную или мелкозернистую посыпки.

Техноэласт наплавляется с помощью пропановой горелки, приклеивается мастикой, либо фиксируется механически.

Материал удобен в работе, легко наплавляется, обеспечивает качественную изоляцию самых сложных элементов кровли и гидроизоляции.

Техноэласт уже применен на таких московских объектах, как Большой театр и здание Госдумы РФ.

Опыт эксплуатации СБС-материалов такого класса в схожих с российскими климатических условиях показал, что их потенциальный срок службы составляет не менее 25 лет.

В настоящее время устанавливается немало отечественных линий по производству битумных рулонных материалов. В большинстве случаев на этих производствах существуют проблемы с поставками как качественного битума, так и основ.

К сожалению, российские производители еще не выпускают оборудование, способное производить качественные полимерно-битумные мембраны, а потому рассчитывать на производство продукции мирового уровня даже на новых отечественных линиях не приходится.

Однако особо хотелось бы отметить завод «ТехноФлекс» (г. Рязань), который должен начать выпуск продукции в конце июня 1999 года.

Это совершенно новое производство, равных которому по уровню технологической оснащенности в России нет. Оборудование поставлено и смонтировано итальянской компанией «Boato International S.R.L.».

К выпуску готовятся СБС-модифицированные наплавляемые рулонные полимерно-битумные материалы. Продукция будет соответствовать мировому уровню качества. Принципиально новым для России материалом станут самоклеющиеся кровельные и гидроизоляционные покрытия.

Для укладки такого покрытия достаточно снять защитную бумагу и раскатать рулон на загрунтованную поверхность. Самоклеющиеся материалы можно применять для быстрого устройства и ремонта кровли, устройства гидроизоляции фундаментов и подземных сооружений, а также для гидроизоляции трубопроводов любого диаметра.

Повышение требований со стороны потребителей, значительная конкуренция, в том числе с западными производителями, диктуют необходимость кардинального улучшения качества продукции, достижения новых стандартов в производстве.

Компания «ТехноНиколь» вполне осознает эту необходимость и создает систему качества, соответствующую международным стандартам.

Система качества создается на основе серии стандартов ИСО 9000 и включает в себя все этапы разработки и производства продукции, включая отбор и оценку поставщиков, тщательный контроль сырья и произведенной продукции, контроль производственных процессов, подбор и обучение персонала. В рамках подготовки к внедрению системы качества проводятся семинары с участием экспертов-аудиторов, встречи с персоналом и рабочими, которые способствуют развитию творческого подхода к обеспечению качества продукции со стороны всех участников производственного процесса.

В конце 1999 года в компании «ТехноНиколь» будет проведена международная сертификация с выдачей сертификата ИСО 9001.

Подготовил Сергей ЗОЛОТОВ, фото Сергея ШАРУБЫ

Строительство и недвижимость. Статья была опубликована в номере 23 за 1999 год в рубрике кровля