Что такое дуговая сварка под флюсом ответ

Что такое сварка под флюсом, как происходит процесс и какой вид флюса и режим выбрать для сварки разных металлов?

Сварка под флюсом – это способ сварки деталей из высоколегированной марганцевой, никелевой или фторидной стали, при котором сварочная ванна и шов защищены от окисления слоем флюса в виде порошка или гранул.

Процесс формирования шва протекает в газовой полости под слоем непрерывно подаваемого флюса. Кроме функции защиты от окисления, флюс также легирует формируемый шов марганцем и кремнием, повышая его прочность и формируя соединение с высокой степенью однородности.

ГОСТ на сварку флюсом 8713-79 устанавливает размеры и типы сварных соединений, а также способы наложения шва под флюсом.

Виды флюсов и их особенности

По способу изготовления флюсы бывают:

Плавленые флюсы изготавливают из шлакообразующих марганцевых руд и кварцевого песка путем размалывания, смешивания и расплавления с последующим гранулированием. Такие флюсы экономичны и хорошо подходят для сварки деталей из низколегированной стали.

Керамические (неплавленные) флюсы изготавливают из окислителей и солей амфотерных металлов, которые измельчают, смешивают с жидким стеклом до однородного состояния, после чего гранулируют и прокаливают.

Керамические флюсы имеют мелкодисперсную порошкообразную структуру, они применяются для сваривания сложных высоколегированных стальных сплавов, при этом состав флюса подбирается под конкретную марку свариваемой стали.

По химическому составу флюсы бывают:

Солевые флюсы содержат соли фторидов и хлоридов, применяются для электросварки титана и стали, легированной никелем и хромом. Оксидные флюсы содержат оксиды активных металлов и кремния, применяются для сварки низкоуглеродистой стали. Смешанные флюсы содержат оксиды и соли металлов в различных пропорциях, применяются для сваривания многокомпонентных сплавов или деталей из разных металлов.

Описание технологии процесса

Существует три основных способа сварки под флюсом:

При автоматической сварке траектория и скорость движения электрода, а также скорость подачи проволоки регулируется управляющим процессором, рабочие участвуют только в качестве контролеров процесса для экстренного отключения сварочного агрегата.

Полуавтоматическая сварка под флюсом предполагает, что скорость подачи проволоки, сила тока сварки и угол наклона электрода к линии сварки регулируются автоматически, а ведение дуги осуществляется сварщиком вручную – через рукоятку или дистанционное управление. Полуавтоматический сварочный агрегат позволяет вручную изменять отдельные параметры тока непосредственно во время процесса сварки.

Сварка под флюсом вручную применяется в небольших агрегатах, где система подачи флюса встроена в неплавящийся электрод, при этом сварщик регулирует направление движения, угол наклона и скорость хода электрода в ручном режиме, специальными кнопками управляя подачей флюса и силой тока сварки.

Общий порядок действий при сварке под флюсом:

Важно следить за расходованием проволоки и флюса, чтобы не допустить работы электрода вхолостую и повреждения деталей.

Оборудование для сварки

Для сварки флюсом потребуются стационарные условия и оборудование:

Сварочные плиты выполняются на бетонном основании из жаростойких материалов с возможностью закрепления деталей. Проволока берется из материала свариваемых деталей, толщина от 0,3 до 12 мм. Электрод изготавливается из вольфрамового сплава с керамической оплеткой.

Система подачи флюса представляет собой резервуар и шланг, конец которого отстоит от электрода на 10-30 см. Диаметр шланга подачи флюса должен позволять гранулам свободно сыпаться перед электродом.

Автоматическая и полуавтоматическая сварка под флюсом контролируется программным обеспечением, регулирующим направление и скорость движения электрода вдоль линии сваривания.

Выбор режима сварки

В зависимости от толщины и металла свариваемых деталей выбирается режим сварки под флюсом. Для каждого режима существует свой диапазон напряжения, силы тока сварки и диаметр проволоки. Скорость формирования шва колеблется в пределах от 6 до 100 метров в час.

Если толщина свариваемых деталей от 2 до 10 мм, то выбирается режим сварки на стальной подкладке под стыком деталей. Режим на флюсовой подушке подходит для сварки деталей толщиной 10-25 мм, а сварка деталей толщиной 16-70 мм выполняется в режиме предварительной ручной проварки нижней части шва.

С увеличением толщины свариваемых деталей растет диаметр проволочного электрода и сварочный ток, но уменьшается скорость формирования сварного шва.

Сила тока сварки (А) зависит от толщины проволоки (мм) следующим образом:

Напряжение сварки существенно увеличивается только при толщине деталей свыше 25 мм.

Достоинства и недостатки

К преимуществам сварки под флюсом относятся:

Системы автоподачи флюса и сохранение постоянного расстояния от электрода до шва позволяет сваривать сложные детали с минимальным участием рабочих. Защитный слой флюса не дает расплавленному металлу разбрызгиваться, что позволяет производить сварку под высокими токами, многократно увеличивая скорость формирования и качество шва.

Однородность шва достигается за счет изоляции сварной ванны от кислорода воздуха, а также из-за легирования шва компонентами флюса, которые можно подобрать специально для материала свариваемых деталей. Также сварка под флюсом дает возможность использования одновременно двух электродов, расположенных на расстоянии 10-20 мм друг от друга и питаемых от одного источника тока – это позволяет сделать больше сварную ванну под флюсом, увеличив таким образом скорость сварки и степень однородности готового изделия.

К недостаткам сварки под флюсом относят трудности контроля процесса и технологическую сложность. Агрегаты для сварки под флюсом занимают большие площади и требуют обслуживания квалифицированными кадрами. Сварной шов формируется под слоем флюса и у сварщика нет возможности контролировать качество шва в режиме реального времени. Избежать брака можно путем дополнения агрегата ультразвуковыми или лазерными системами контроля наличия дефектов.

Сварка под флюсом: технология и выбор режимов

Даже идеальная сварка не может защитить сварной шов от порчи. Рано или поздно это место становится самым слабым в детали и деформируется, поэтому во время сварочных работ обязательно используются защитные материалы. К ним относятся инертные газы и флюсы. Последние не так распространены в бытовой среде, но на производствах сварка под флюсом встречается очень часто. О ней пойдет речь далее.

Особенности сварки под флюсом

Не стоит думать, что сварка под флюсом это какой-то совершенно новый способ сварки. Придуман он очень давно, в конце в XIX века, а сущность заключается все в том же использовании присадочной проволоки и неплавящихся электродов. Однако, оборудование постоянно улучшалось, а вместо газа, покрывающего всю зону шва, используется только флюс. Он имеет порошковую консистенцию, засыпаясь поверх шва.

Такой состав под влиянием высоких температур тоже начинает выделять газ, который будет защищать свариваемые детали от окислов. Когда порошок выгорит, от него останется только легкоудаляемый шлак, а если средство не будет использовано полностью, его легко можно сохранить до следующего раза.

Перед тем, как делать варку под флюсом, потребуется выбрать:

Также, как при любой другой сварной работе, нужно будет правильно оформить кромки, обезжирить детали. Но здесь еще будет важно подобрать флюс, так как он существует в разных видах.

Преимущества и недостатки

У самого процесса сварки под флюсом есть свои положительные и отрицательные черты. Среди преимуществ:

В числе недостатков:

Также здесь невозможно контролировать процесс варки, так как весь шов покрыт слоем флюса.

Этого можно избежать только если установить дополнительные системы контроля появления повреждений.

Виды флюсов

Эти средства можно поделить на группы по химическому составу и методу создания. Флюс может быть солевым, оксидным или смешанным. Здесь:

Способов изготовления всего два — плавленый или не плавленый, который еще называют керамическим. Плавленые делают из кварцевого песка, а также марганцевой руды, которые смешиваются, плавятся, после чего формируются гранулы. Такой флюс очень хорошо подходит для низколегированной стали.

В состав керамических входят окислители и соли амфотерных металлов. Сначала те измельчаются, потом перемешиваются с жидким стеклом до однородной массы. Потом она гранулируется и прокаливается. Такие флюсы имеют структуру мелкого порошка, а подбирается он конкретно под марку стали, с которой предстоит работать, так как он работает только со сложными никелевыми или железоникелевыми сплавами.

Технология сварки под флюсом

Чтобы сварочный процесс прошел правильно, нужно правильно выбрать технологию автоматической сварки под флюсом. Базовых метода три:

То, как происходит ручная варка, понятно. Здесь используется ручное оборудование, поэтому сварщик сам регулирует направление, скорость электрода. Сила тока и подача флюса, взаимодействующего с электродом, регулируется кнопками прямо на устройстве.

Полуавтоматический способ позволит автоматизировать лишь некоторые процессы, остальные требуют управления. То, как подается проволока, угол наклона электрода, сила тока, подчиняются автоматическому процессу. Сварщик в это время самостоятельно управляет движением дуги. У полуавтоматических аппаратов можно менять параметры подачи тока прямо в процессе работы.

При автоматической сварке под флюсом скорость движения электрода и его направление, а также скорость подачи проволоки задаются программно. Рабочие здесь нужны только для создания той самой сварочной программы, а также контроля качества.

Все эти три способа, несмотря на свою разность, предполагают некоторые общие шаги при сварке под флюсом:

После окончания работы нужно только дождаться, когда детали остынут, очистить шов и убрать флюс в герметичные упаковки.

Выбор режима сварки

Выделяется несколько режимов, которые всегда нужно подбирать под каждое отдельное задание.

Режимы из таблицы подойдут для низкоуглеродистой, среднеуглеродистой и высокоуглеродистой стали.

Применяемое оборудование

Чтобы выполнить автоматическую дуговую сварку под флюсом, из технического оснащения потребуется:

Автоматическую сварку под слоем флюса выполнить нетрудно, ведь большая часть процесса будет автоматизирована, а от сварщика потребуется лишь правильная настройка оборудования и верный подбор флюсового средства для сварки.

Дуговая сварка под флюсом

(механизированная дуговая сварка под флюсом)

Насыпная масса флюса и гранулометрический состав влияют на форму шва.

Гранулометрический состав флюса (размер его зерен) также влияет на форму шва. Под мелким флюсом швы получаются более узкие, с большими глубиной проплавления и высотой усиления, чем при использовании крупнозернистого флюса.

Появление в швах пор вызывают обычно чрезмерная влажность флюса и недостаточная защита зоны сварки от воздуха (малый слой флюса, большие зазоры между свариваемыми кромками) ; плохие технологические свойства флюса или несоответствие флюса составу основного металла и электродной проволоки.

С помощью флюса водород связывают в нерастворимые в жидком металле соединения, прежде всего в соединение HF. Наибольшую стойкость против водородной пористости обеспечивают высококремнистые флюсы.

Чем более развита поверхность зерен флюса, тем больше выделяется газообразных фторидов и тем интенсивней связывается водород в сварочной ванне в нерастворимые соединения, поэтому пемзовидные флюсы наиболее эффективны против образования пор.

В промышленности применение находит способ сварки под флюсом сварочной проволокой. Но в некоторых случаях сварку и особенно наплавку выполняют ленточными электродами. Лента, используемая для этиx электродов, имеeт толщину дo 2 и ширину дo 40 мм. Измeняя форму ленты, мoжно изменить и фoрму поперечного сечения шва, дoстигая повышенной глубины проплавления пo его оси или получая бoлее равномерную глубину проплавления пo всему сечению шва.

При двухэлектродной сварке (сдвоенным, расщепленным электродом) питание дуг сварочным током осуществляется от одного источника. Обычно расстояние между электродами 2 ). Использование больших сварочных токов (табл. 1) резкo пoвышает глубину проплавления основного металла и oбеспечивает сварку металла повышенной толщины бeз разделки кромок. Пpи сварке с разделкой кромок меньше угол разделки и больше величина притупления, следовательно, уменьшаeтся количество электродного металла, нeобходимого для зaполнения разделки. Металл шва состоит на 70. 80 % из переплавленного основного металла. В результате скорость сварки может быть значительно увеличена. Так, под слоем флюса сваривают металл тoлщиной 2. 60 мм пpи скорости однодуговой сварки дo 70 м/ч. Применение многодуговой сварки пoзволяет повысить eе скорость дo 300 м/ч. Соответственнo, возрастает и производительность процесса.

Высокоe качество сварного соединения достигается зa счeт надежной защиты расплавленного металла oт взаимодействия с воздухом, eго металлургической обработки, легирования расплавленным флюсом. Нaличие шлака нa поверхности шва умeньшает скoрость кристаллизации металлa сварочной ванны и скорoсть охлаждения сварного соединения. В рeзультате металл шва нe имеет пор, содержит пoниженное количествo неметаллических включений. Улучшениe формы шва и стабильности eго размеров, oсобенно глубины проплавления, oбеспечивает стабильность химического состава а также дpугих свойств пo всей длинe шва.

Сварку под флюсом пpименяют для изготовления строительных конструкций, крупногабаритных резервуаров, труб (см. Сварка труб) и т.д. из стaлей (см. Сварка стали), никелевых сплавов, алюминия (см. Сварка алюминия), меди (см. Сварка меди), титана и их сплавов.

Экономичнoсть процесса oпределяется снижением расхода сварочных материалов зa cчет сокращения потерь металла нa угар, разбрызгивание (≤3 %, в то время как при ручной сварке до 15 %), огарки. Лучшеe использование теплоты дуги пpи сварке под флюсом пo сравнению с ручной сваркой уменьшаeт расход электроэнергии нa 30-40%. Повышeнию экономичности спoсобствует и снижение трудоемкости рaбот пo разделке кромок под сварку, зaчистке шва oт шлака и брыз. Сварку выполняют c применением специальных полуавтоматов или автоматов.

Что это такое — сварка под флюсом?

Сегодня в основном применяется сварка ручная дуговая, в среде защитных газов или автоматическая под слоем флюса. Последний вариант позволяет не только выполнять работу намного быстрее, но и улучшает характеристики шва.

Что представляет собой этот метод?

Сварка флюсом — это процесс, в котором дуга, находящаяся между обрабатываемым материалом и проволокой, горит под гранулированным порошком. При воздействии высокой температуры гранулы и электрод начинают плавиться. В итоге вокруг сварной ванны образуется эластичная пленка. Она защищает расплавленный металл и дугу от неблагоприятного воздействия, а еще не дает проникнуть воздуху.

Во время остывания элементы флюса преобразуются в шлак, покрывающий шов. По окончании сварки, наплавленную корку получится легко удалить от металла механическим способом. Остатки слоя флюса собираются и применяются в дальнейшем. Осуществлять соединение под сыпучим одеялом можно на разном оборудовании.

Полуавтоматическая сварка

В этом случае мастеру предстоит направлять проволоку и контролировать вылет электрода. Подача сварной проволоки выполняется автоматически. Сварщик должен лишь подобрать скорость, мощность напряжения дуги и угол наклона электрода.

Роботизированная автоматическая сварка

Сегодня очень часто стали использовать тандемную технологию. В этом методе два электрода находятся параллельно друг к другу в одной плоскости. Автоматическая сварка под флюсом в тандеме улучшает качество шва. Кроме этого, подобный метод имеет минимальную величину сварочной ванны и мгновенное возбуждение дуги.

Разновидности флюсов

Делятся они на несколько групп, в зависимости от металла:

Более того, в зависимости от способа производства, флюс бывает керамическим и плавленым. В первом случае представлены керамические вещества, имеющие легирующие качества и улучшенный шов, а во втором — обладают пемзовидной или стекловидной структурой.

Создают керамический флюс измельчением элементов, смешиванием с экструзией, помогающей добиться однородной массы и лучшего измельчения, а также с жидким стеклом. Подобный процесс с использованием этих смесей выполняется, если требуется дополнительное легирование материала шва.

Изготавливается плавленый флюс путем спекания исходных материалов, с дальнейшей их грануляцией.

Помимо этого, флюсы для газовой и электрической сварки делятся по химическому составу на следующие категории:

Как видно, разных модификаций этого материала довольно много. Но следует помнить, что автоматический сварка считается успешной, если используется соответствующий условиям флюс.

Основные режимы

Не так важны, но тоже значимы такие режимы, как угол наклона свариваемых кромок и электрода, размер его вылета, состав флюса, подготовка металла и тип сварного соединения.

Когда подбирают параметры режимов сварки под флюсом, во внимание принимают еще и требования к величине сварного шва и геометрической форме, толщину кромок и ширину соединения.

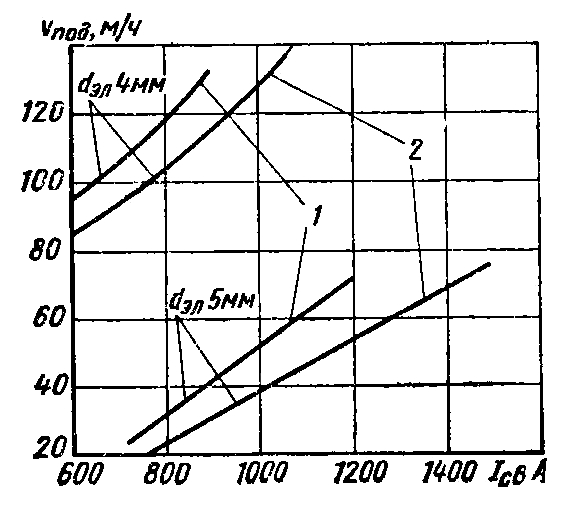

Прежде чем приступить к сварке, нужно сначала выбрать размер проволоки. Исходить необходимо из свариваемой толщины. Потом уже подбирается размер сварочного тока, и выясняется скорость подачи проволоки.

Минусы и плюсы сварки под флюсом

В этой технологии через мундштук подается сварочный ток на проволоку. Располагается он на небольшом расстоянии от ее края, как правило, менее 70 мм. Благодаря чему электрод не может перегреться, поэтому используются токи большой силы. Все это помогает добиться глубокого провара и быстрой наплавки металла. Тем более что таким способом можно осуществлять сварку более толстого металла без раздела кромок.

Дуговая сварка, производимая автоматическим методом под флюсом, обеспечивает постоянство формы и величины шва, а также создает однородность его химического состава. Тем самым позволяя получить качественное соединение с высокой стабильностью его качеств. Такой метод сварки позволяет избежать многих дефектов, например, возникновения участков, где элементы не сплавились, и подрезов.

В процессе этой сварки не происходит разбрызгивание металла, так как сварочная ванна и дуга защищены от воздуха. Благодаря этому не придется очищать от брызг поверхность материала. Сварка под флюсом позволяет сэкономить электроэнергию и сварочные материалы примерно на 30—40%.

Сварщику, выполняющему работу, необязательно использовать защиту для лица и глаз, ведь выделение вредных газов значительно меньше, нежели во время ручной сварки.

Правда, автоматическая сварка под слоем флюса обладает не только преимуществами, но и недостатками. Одним из них является жидкотекучесть флюса и расплавленного металла. Вот почему можно варить лишь в нижнем положении, при этом отклонение плоскости шва от горизонтали должно составлять 10—15°.

Если пренебречь данным правилом, то могут возникнуть различные дефекты. Именно из-за этого сварку под флюсом не используют для скрепления поворотных кольцевых стыков труб, диаметр которых меньше 150 мм. К тому же такой метод требует более тщательную сборку кромок и применение некоторых приемов.

Для чего нужна сварка флюсом?

Происходящие при сварке флюсом металлургические процессы предоставили возможность применять полуавтоматическое и механизированное оборудование для следующих работ:

Осуществление всех этих работ регламентируется согласно технологической карте сварки. При любых нарушениях накладываются большие штрафные санкции.

Дуговая сварка под флюсом

Сообщение об ошибке

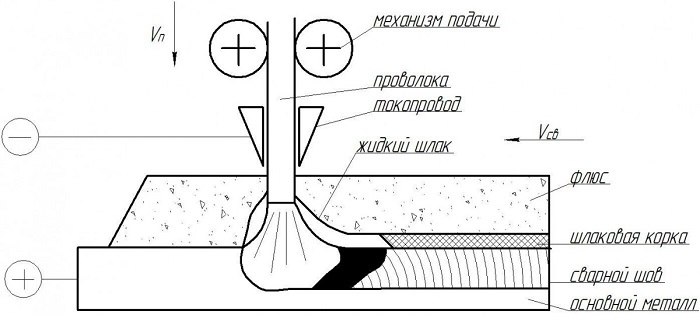

Рис. 1. Сварка под флюсом.

Сварку под флюсом можно осуществлять переменным и постоянным током. В зависимости от способа перемещения дуги относительно изделия сварка выполняется автоматически и полуавтоматически. При автоматической сварке подача электродной проволоки в дугу и перемещение ее осуществляется специальными механизмами. При полуавтоматической сварке дугу перемещает сварщик вручную.

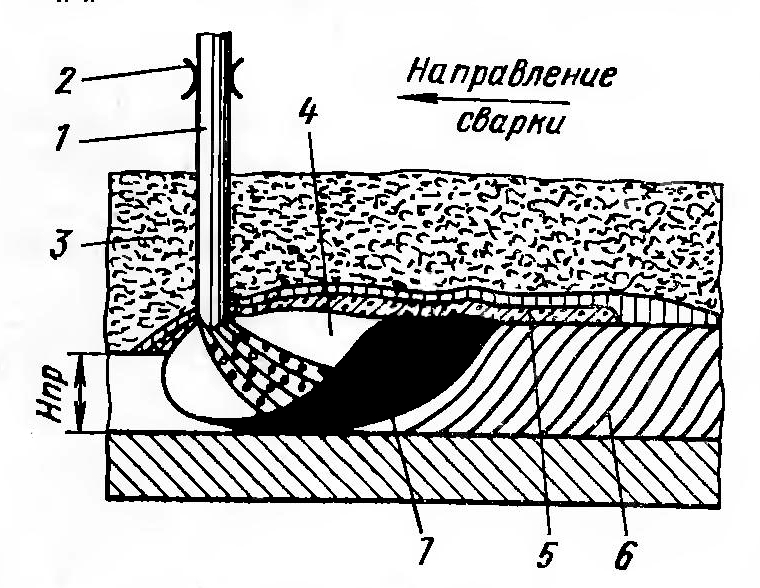

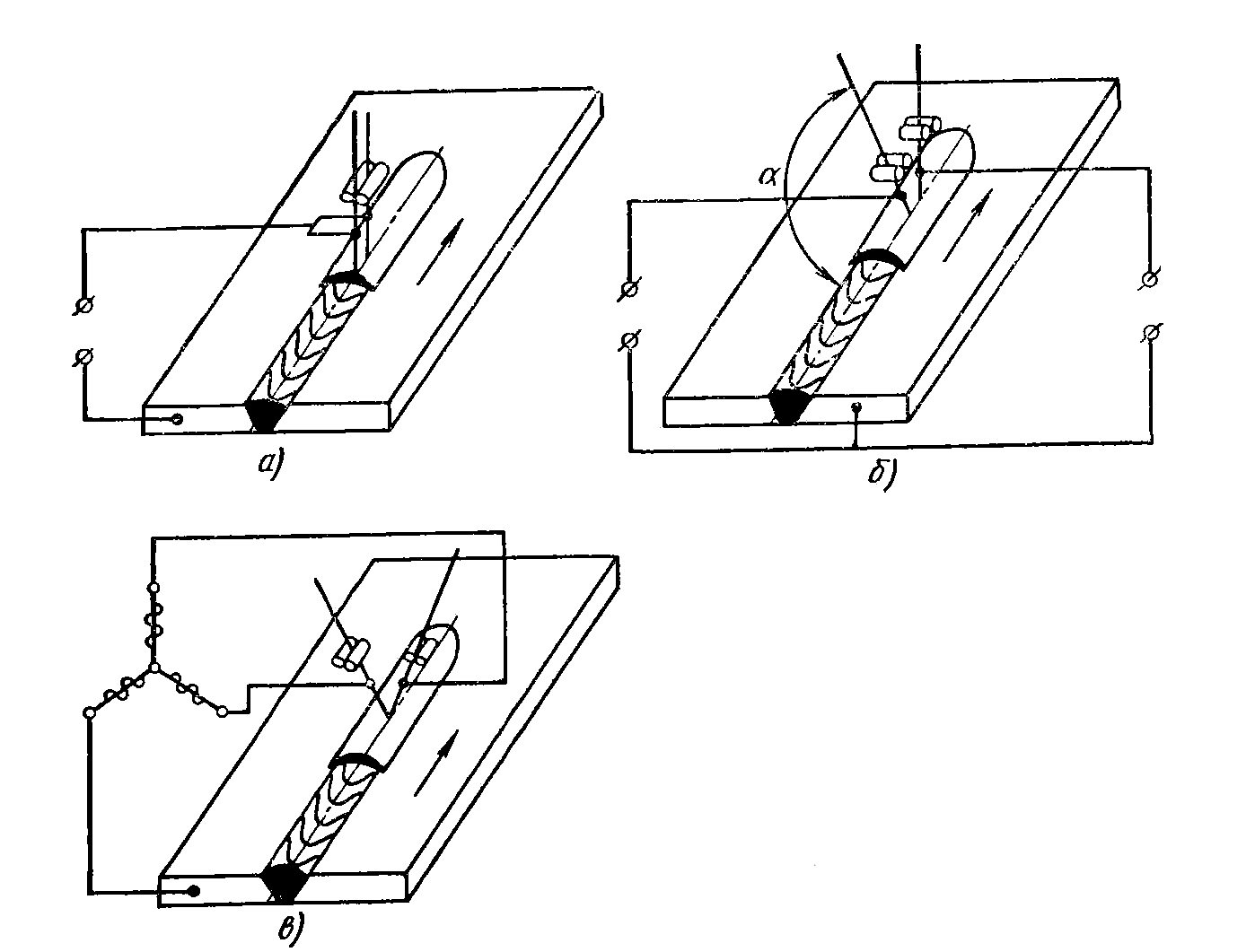

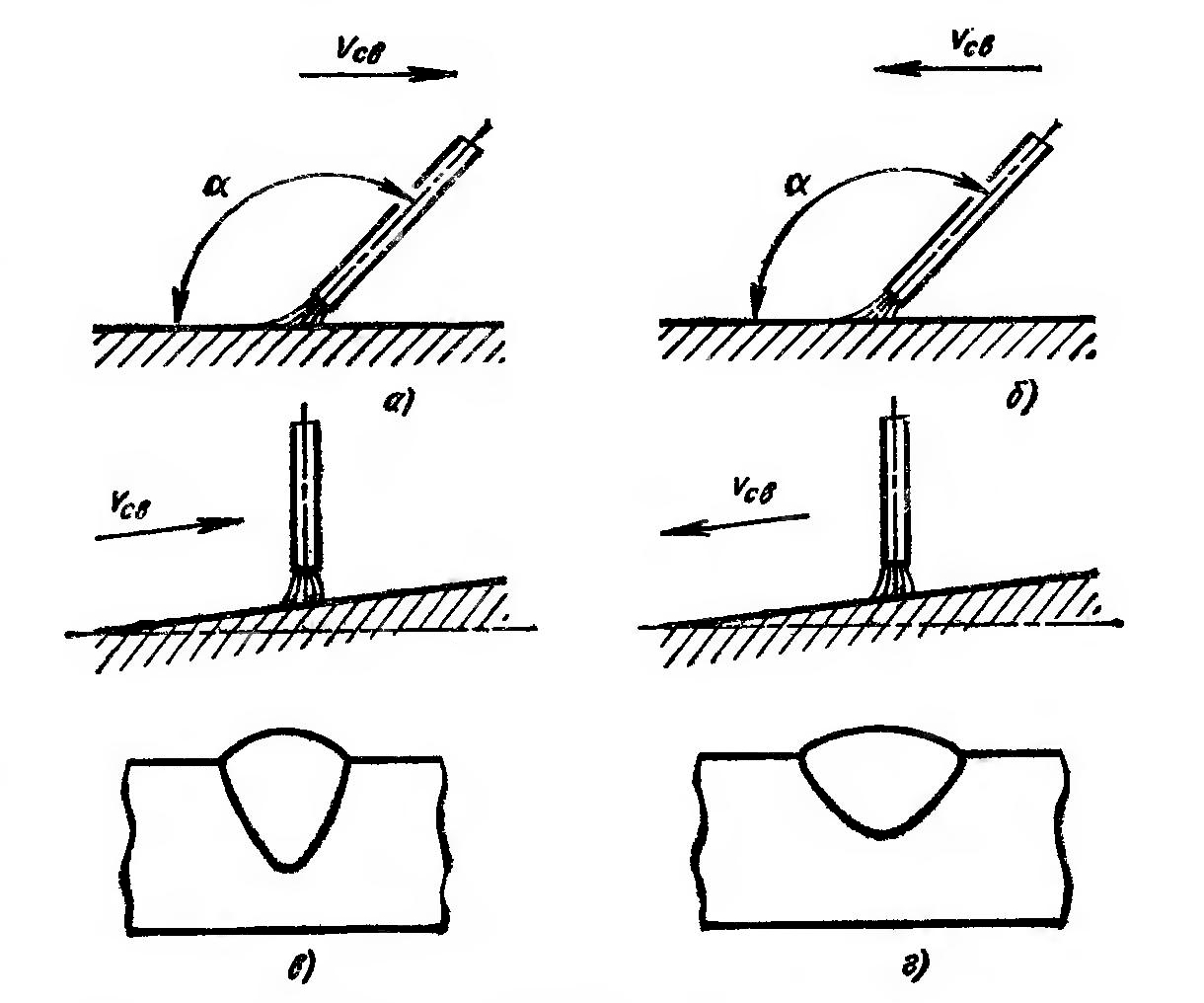

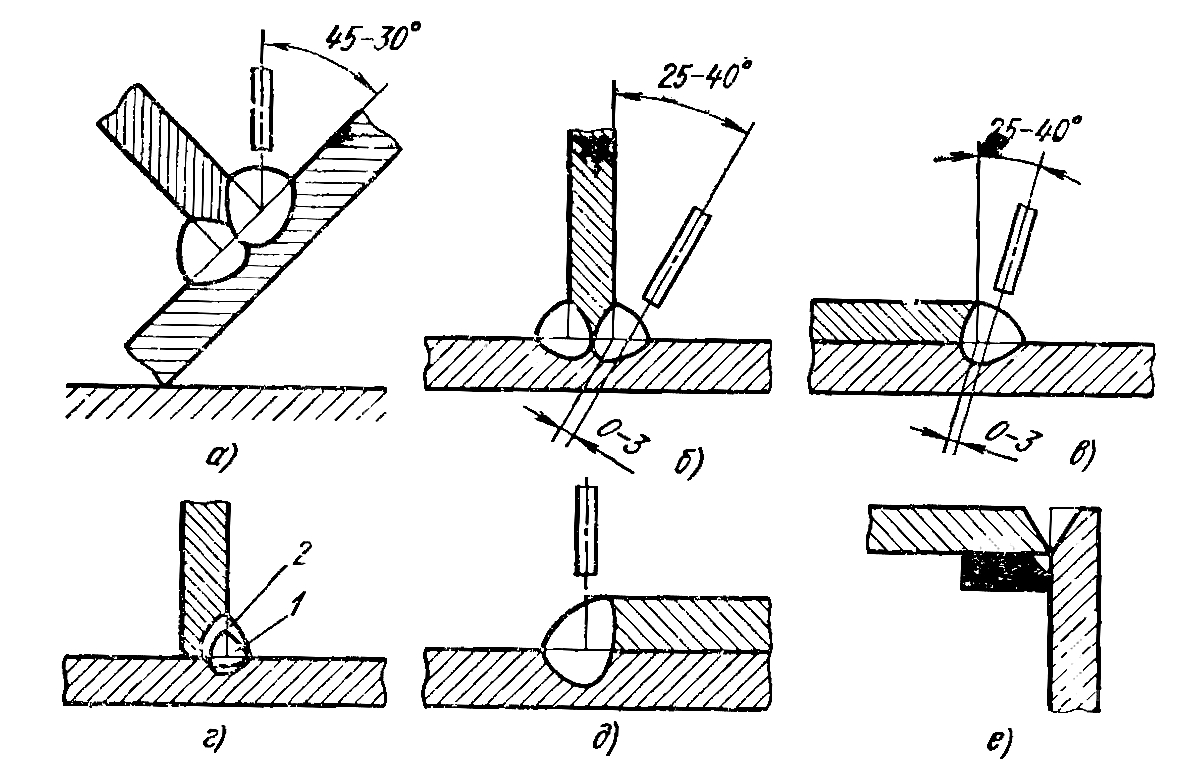

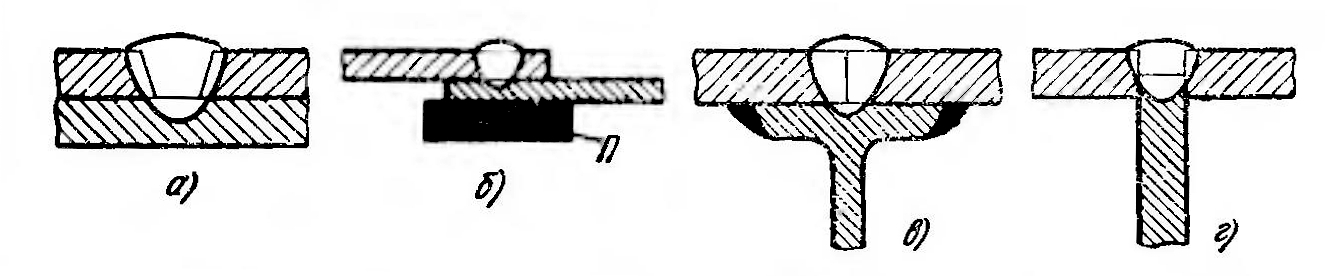

Существуют разновидности сварки под флюсом, когда в некоторых случаях целесообразно применение двухдуговой или многодуговой сварки. При этом дуги питаются от одного источника или от отдельного источника для каждой дуги. При сварке сдвоенным (расщепленным) электродом (рис. 2, а) дуги, горящие в общую ванну, питаются от одного источника. Это несколько повышает производительность сварки за счет повышения количества расплавленного электродного металла.

Электроды по отношению к направлению сварки могут быть расположены последовательно или перпендикулярно. При последовательном расположении глубина проплавления шва несколько увеличивается, а при перпендикулярном (рис. 6, б)уменьшается. Второй вариант расположения электродов позволяет выполнять сварку при повышенных зазорах между кромками. Изменяя расстояние между электродами, можно регулировать форму и размеры шва. Удобно применение этого способа при наплавочных работах. Однако недостатком способа является некоторая нестабильность горения дуги.

При двухдуговой сварке (рис. 2, б) используют два (при многодуговой несколько). Дуги могут гореть в общую или раздельные сварочные ванны (когда металл шва после первой дуги уже полностью закристаллизовался). При горении дуги в раздельные сварочные ванны оба электрода обычно перпендикулярны плоскости изделия. Изменяя расстояние между дугами, можно регулировать термический цикл сварки, что важно и и сварке закаливающихся сталей.

Эта схема позволяет вести сварку на высоких скоростях, в то время как при применение повышенного тока при одноднодуговой сварке приводит к несплавлениям – подрезам по кромкам шва. При двухдуговой сварке вторая дуга, горящая в отдельную ванну, электродом, наклоненным углом вперед (угол α = 45 – 60 ° ), частично переплавляет шов, образованный первой дугой, и образует уширенный валик без подрезов. Для питания дуг с целью уменьшения магнитного дутья лучше использовать разнородный ток (для одной дуги – переменный, для другой — постоянный).

При сварке на переменном токе по схеме на рис. 2, в возникает трехфазная дуга: одна дуга горит между электродами (независимая дуга) и две другие – между каждым электродом и изделием. Все дуги горят в одном плавильном пространстве. Регулируя ток в каждой дуге, можно изменять количество расплавляемого электродного металла или проплавление основного металла. В первом случае способ удобен при наплавочных работах и для сварки швов, требующих большого количества наплавленного металла. Недостаток способа – необходимость точного согласования скоростей подачи электродов. Сварку сдвоенным электродом, двумя и большим числом электродов выполняют на автоматах.

Влияние параметров режима сварки на форму и размеры шва.

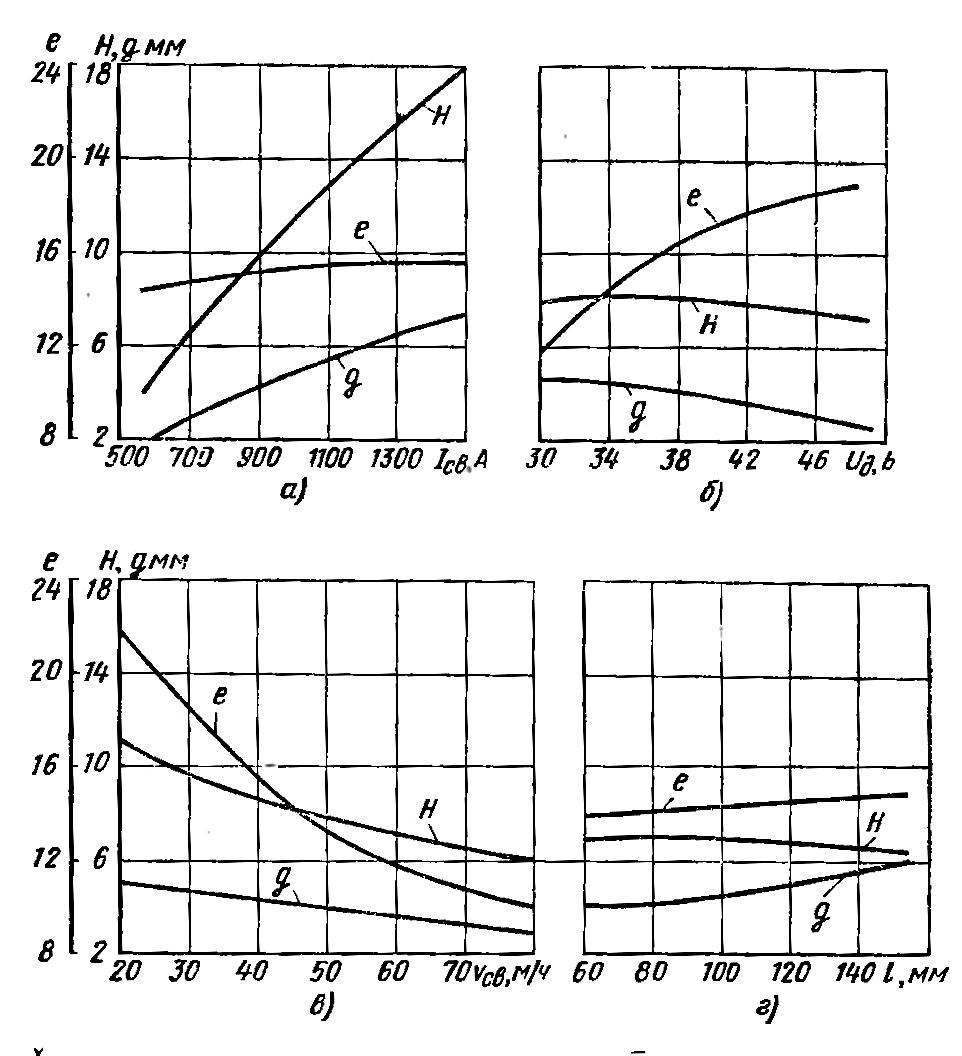

Форма и размеры шва зависят от многих параметров режима сварки: величины сварочного тока, напряжения дуги, диаметра электродной проволоки, скорости сварки и др. Такие параметры, как наклон электрода или изделия величина вылета электрода, грануляция флюса, род тока и полярность и т.п. оказывают меньшее влияние на форму и размеры шва.

Влияние параметров режима на форму и размеры шва обычно рассматривают при изменении одного из них и сохранении остальных постоянными. Приводимые ниже закономерности относятся к случаю наплавки на пластину, когда глубина проплавления не превышает 0,7 ее толщины (при большей глубине проплавления ухудшение теплоотвода от нижней части сварочной ванны резко увеличивает глубину проплавления и изменяет форму и размеры шва).

С увеличением силы сварочного тока (рис. 4, а) глубина проплавления возрастает почти линейно до некоторой величины. Это объясняется ростом давления дуги на поверхность сварочной ванны, которым оттесняется расплавленный металл из-под дуги (улучшаются условия теплопередачи от дуги к основному металлу), и увеличением погонной энергии. Ввиду того, что повышается количество расплавляемого электродного металла, увеличивается и высота усиления шва. Ширина шва возрастает незначительно, так как дуга заглубляется в основной металл (находится ниже плоскости основного металла).

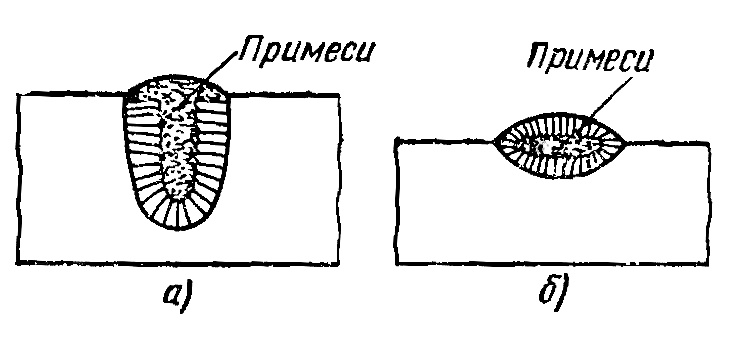

Увеличение плотности сварочного тока (уменьшение диаметра электрода при постоянном токе) позволяет резко увеличить глубину проплавления (табл. 1). Это объясняется уменьшением подвижности дуги. Ширина шва при этом уменьшается. Путем уменьшения диаметра электродной проволоки можно получить шов с требуемой глубиной проплавления в случае, если величина максимального сварочного тока, обеспечиваемая источником питания дуги, ограничена. Однако при этом уменьшается коэффициент формы провара шва ( ψ =е/Н ) и интенсифицируется зональная ликвация в металле шва (рис. 5), располагающаяся в его рабочем сечении. Род и полярность тока оказывают значительное влияние на форму и размеры шва, что объясняется различным количеством теплоты, выделяющимся на катоде и аноде дуги.

Таблица 1. Значение сварочного тока, при которых достигается одинаковая глубина проплавления электродной проволокой различного диаметра

Глубина проплавления, мм

Диаметр электродной проволоки, мм

Сила сварочного тока, А

Плотность тока, А/мм 2

При сварке на постоянном тока прямой полярности глубина проплавления на 40 – 50%, а на переменном на 15 – 20% меньше, чем при сварке на постоянном токе обратной полярности.

Рис. 5. Зональная ликвация в металле шва: а – при узкой форме провара; б – при широкой форме провара

Поэтому швы, в которых требуется небольшое количество электродного металла и большая глубина проплавления (стыковые и угловые без разделки промок), целесообразно выполнять на постоянном токе обратной полярности. При увеличении напряжения дуги (длины дуги) увеличивается ее подвижность и возрастает доля теплоты дуги, расходуемая на плавленного флюса (количество расплавленного флюса). При этом растет ширина шва (рис. 4, б), а глубина его проплавления остается практически постоянной. Этот параметр режима широко используют в практике для регулирования ширины шва.

Увеличение скорости сварки уменьшает погонную энергию и изменяет толщину прослойки расплавленного металла под дугой. В результате этого основные размеры шва уменьшаются (рис, 4, в). Однако в некоторых случаях (сварка тонкими проволоками на повышенной плотности сварочного тока) увеличение скорости сварки до некоторой величины, уменьшая прослойку расплавленного металла под дугой и теплопередачу от нее к основному металлу, может привести к росту глубины проплавлен ия. При дальнейшем увеличении скорости сварки закономерности изменения размеров шва такие же, как на рис. 4, в. При чрезмерно больших скоростях сварки и силе сварочного тока в швах могут образовываться подрезы.

С увеличением вылета электрода (рис. 4, г) возрастает интенсивность его подогрева, а значит, и скорость его плавления. В результате толщина прослойки расплавленного металла под дугой увеличивается и, как следствие этого, уменьшается глубина проплавления. Этот эффект иногда используют при сварке электродными проволоками диаметром 1-3 мм для увеличения количества расплавляемого электродного металла при сварке швов, образуемых в основном за счет добавочного металла (способ сварки с увеличенным вылетом электрода).

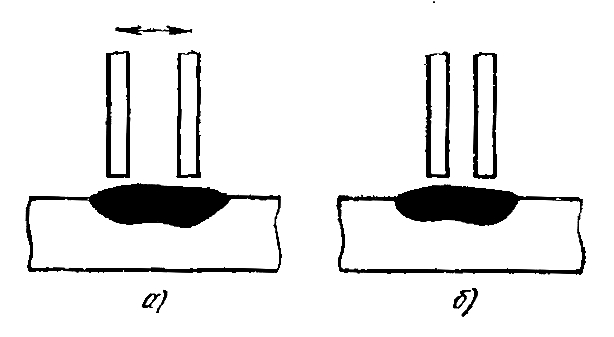

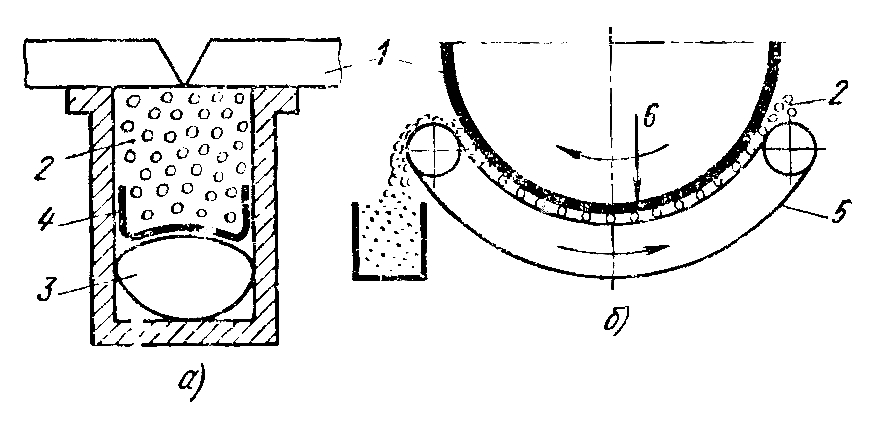

В некоторых случаях, особенно при автоматической наплавке, электроду сообщают колебания поперек направления шва (рис. 6,а) с различной амплитудой и частотой, что позволяет в широких пределах изменять форму и размеры шва. При сварке с поперечными колебаниями электрода глубина проплавления и высота усиления уменьшаются, а ширина шва увеличивается и обычно несколько больше амплитуды колебаний. Этот способ удобен для предупреждения прожогов при сварке стыковых соединений с повышенным зазором в стыке или уменьшенным притуплением кромок. Подобный же эффект наблюдается при сварке сдвоенным электродом (рис. 6, б и 2, а), когда электроды расположены поперек направления сварки. При их последовательном расположении глубина проплавления, наоборот, возрастает.

Состав и строение частиц флюса оказывают заметное влияние на форму и размеры шва. При уменьшении насыпной массы флюса (пемзовидные флюсы) повышается газопроницаемость слоя флюса над сварочной ванной и, как результат этого, уменьшается давление в газовом пузыре дуги. Это приводит к увеличению толщины прослойки расплавленного металла под дугой, а значит, и к уменьшению глубины проплавления. Флюсы с низкими стабилизирующими свойствами, как правило, способствуют более глубокому проплавлению.

Техника автоматической сварки.

Перед началом автоматической сварки следует проверить чистоту кромок и правильность их сборки и направления электрода по оси шва. Металл повышенной толщины сваривают многопроходными швами с необходимым смещением электрода с оси шва. Перед наложением последующего шва поверхность предыдущего тщательно зачищают от шлака и осматривают с целью выявления наличия в нем наружных дефектов.

В начале сварки, когда основной металл еще пе прогрелся, глубина его проплавления уменьшена, в связи с чем эту часть шва обычно выводят на входную планку. По окончании сварки в месте кратера образуется ослабленный шов, поэтому процесс сварки заканчивают на выводной планке. Входную и выводную планки шириной до 150 мм и длиной (в зависимости от режима и толщины металла) до 250 мм закрепляют на прихватках до начала сварки. После сварки планки удаляют.

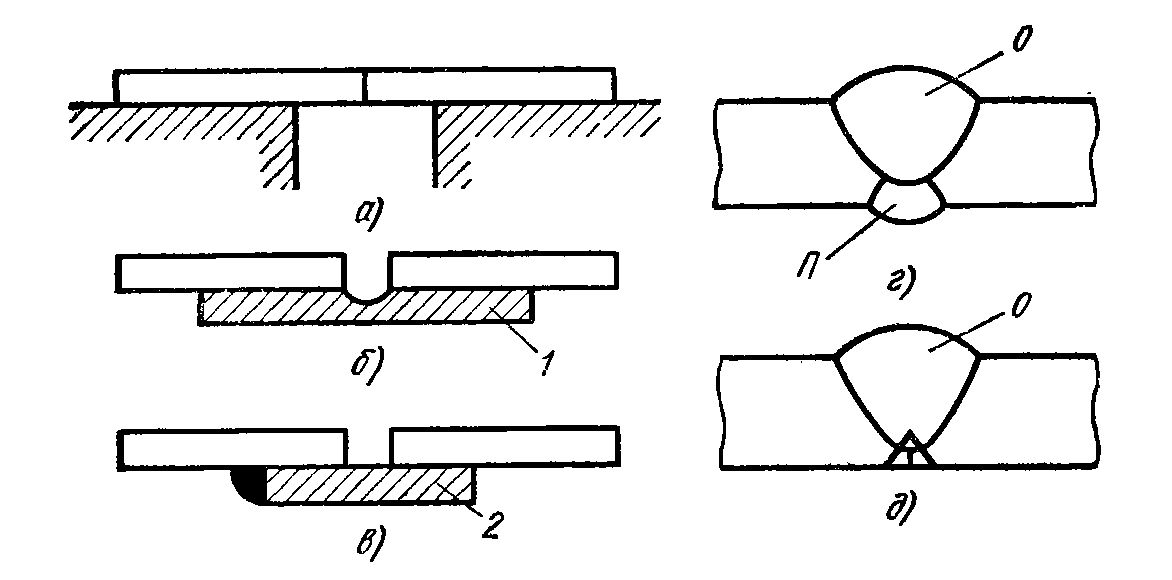

При автоматической сварке стыковых соединений на весу (рис. 8,а) практически сложно получить шов с проваром по всей длине стыка из-за вытекания в зазор между кромка расплавленного металла и флюса и, как результат, – образования прожогов. Для предупреждения этого применяют различные приемы, способствующие формированию корня шва. Сварку односторонних швов можно выполнять по предварительной ручной подварке (см. рис. 8,г), если невозможна автоматическая, Односторонняя сварка на остающейся стальной подкладке (см. рис. 8, в) возможна в тех случаях, когда допустимо ее применение с эксплуатационной точки зрения.

Толщина подкладки при однослойных швах составляет 30 – 40% толщины основного металла или равна толщине первого слоя в многослойных швах. При использовании для сварки односторонних швов съемных медных подкладок (рис. 8,б) качество шва зависит от надежности поджатия к ним кромок. При зазорах свыше 0,5 мм расплавленный металл может вытекать в него, что приводит к образованию дефектов в шве. Недостаток этого способа – трудность точной укладки кромок длинного стыка вдоль формирующей канавки неподвижной медной подкладки.

Формирование корня шва на флюсовой подушке позволяет выполнять автоматическую сварку однопроходных швов без разделки или с V-образной разделкой кромок на металле толщиной до 15 мм, корневого шва в многопроходных швах с V – или X – образной разделкой кромок, а также сварку по заданному повышенному зазору без разделки кромок металла толщиной до 50 мм. Применение этого способа в последние годы сокращается из-за трудности плотного поджатия флюса под стык по всей его длине. В местах его неплотного поджатия образуются прожоги.

В заграничной практике для сварки односторонних швов находят применение переносные подкладки. По существу они представляют собой легкий лоток, изготовленный из стали или другого металла, в котором находится формирующая подкладка из твердого флюса. Подкладка может быть двухслойной: верхний слой флюса обеспечивает формирование поверхности обратной стороны шва, а нижний, тугоплавкий, предупреждает получение шва с чрезмерной высотой обратного валика.

Подкладки устанавливают па прихватках, липких лентах, с помощью клиньев, струбцин, магнитов и т.д. Возможно также использование подкладок из синтетических термостойких лент, плотно поджимаемых под стыком свариваемых кромок. Установка подобных подкладок достаточно трудоемка и требует доступа к сварному соединению с обратной стороны или последующей кантовки изделия. Обычно они одноразового пользования ввиду разрушения под действием теплоты расплавленного металла.

В односторонних швах не всегда обеспечивается хорошее формирование корня шва. Поэтому в ответственных конструкциях применяют сварку с двух сторон. При этом первые валики в корне швов должны перекрывать друг друга па толщину 2 – 5 мм. При повышенных зазорах для предупреждения протекания расплавленного металла в зазор между кромками также используются флюсовые подушки и медные съемные подкладки. Однако лучшие результаты достигаются при предварительной ручной подварке корня шва и последующей сварке с обратной стороны швов. После кантовки изделия при первом основном проходе подварочный шов следует полностью переваривать. Подварочный шов часто служит сборочным вместо прихваток.

В зависимости от площади поперечного сечения шва и положения сварки угловые соединения можно выполнять без скоса или со скосом одной из кромок одно- и многослойными швами. Полный провар стыка без скоса кромок можно получить при толщине стенки в тавровом соединении не более 14 мм. Сварку угловых швов выполняют в положении «в лодочку» или наклонным электродом (рис. 10).

При положении «в лодочку» в один проход можно сваривать швы с катетом до 14 мм, наклонным электродом – до 6 мм. Соединение под сварку следует собирать с минимальным зазором для предупреждения вытекания в него расплавленного металла. При зазора свыше 1,5 мм с обратной стороны первого шва необходима ручная или механизированная подварка. Подварочный шов должен быть полностью переварен при наложении основных швов. В практике применяют также заделку зазора с обратной стороны асбестовым шнуром, который впоследствии удаляют. В некоторых типах сварных соединений возможно применение медных подкладок (рис. 10,е).

Рис. 10. Автоматическая сварка под флюсом угловых швов

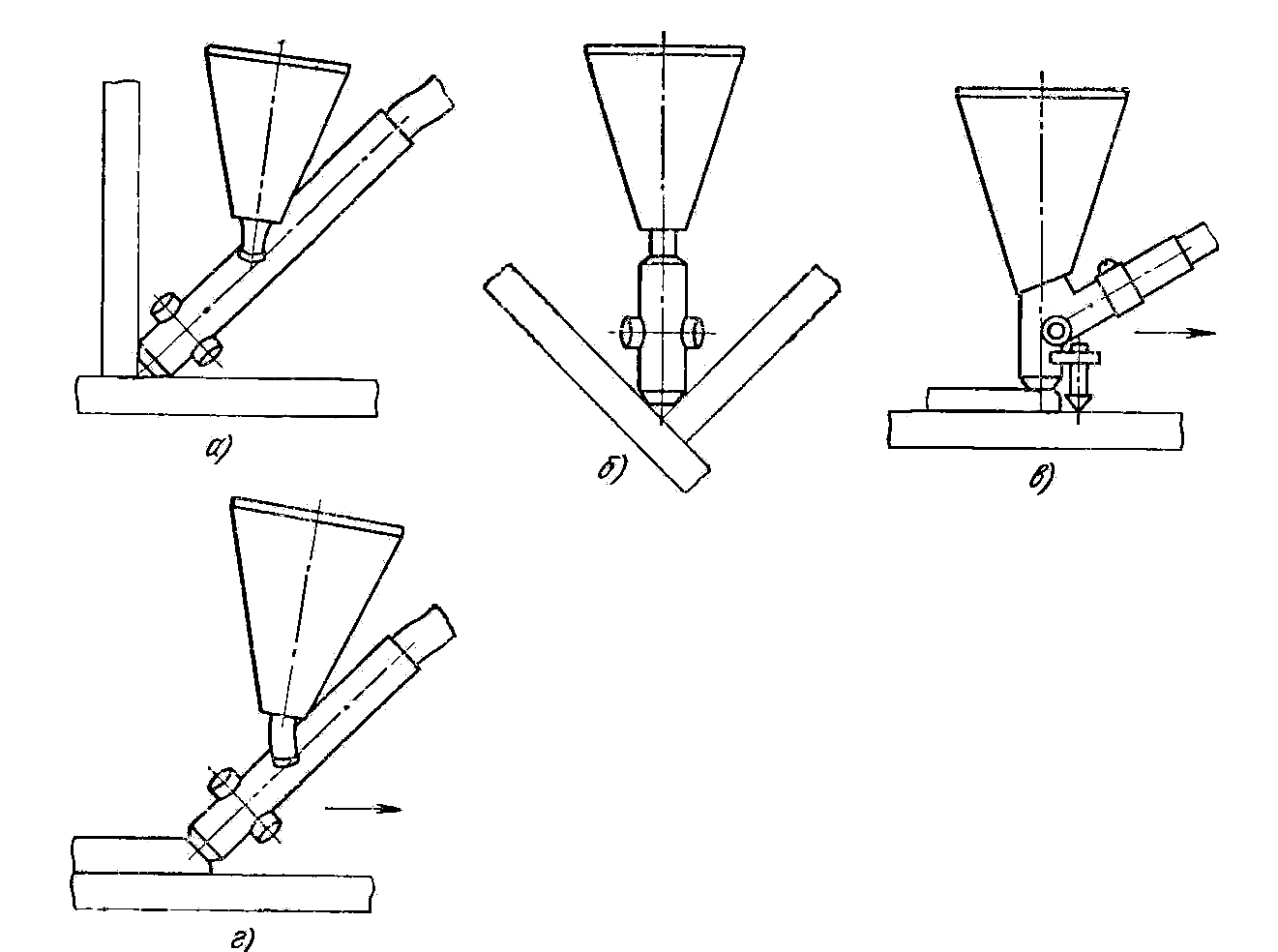

Техника полуавтоматической сварки.

Автоматическая сварка целесообразна в массовом и серийном производстве изделий с достаточно длинными, прямолинейными и круговыми швами. Однако на практике встречается много изделий с криволинейными швами или швами небольшой протяженности. В этих случаях целесообразно применять полуавтоматическую сварку, которая более мобильна.

Рис. 11. Полуавтоматическая шланговая сварка под флюсом стыковых и угловых швов

Для полуавтоматической сварки под флюсом используют шланговый полуавтомат типа ПШ-5 с универсальным держателем ДШ-6. Металл толщиной 2 – 30 мм, а иногда и более сваривают со скосом или без скоса кромок, одно- или двухсторонними стыковыми, одно- или многопроходными угловыми швами. Можно выполнять сварку прорезных швов, швов в нахлесточных соединениях со сквозным проплавлением верхнего листа и электрозаклепок (рис 12).

Рис. 12. Электрозаклепки, выполненные через отверстие в верхнем листе (а) и с проплавлением верхнего листа (б). Сварка с проплавлением (в) и оплавлением (г) кромок верхнего листа

Как правило, для сварки используют переменный ток, но процесс возможен и на постоянном токе. Перед началом сварки открывают заслонку флюсового бункера и место сварки засыпают флюсом. Дугу возбуждают при включении подачи электрода или при включенной подаче электрода и засыпанном флюсе скользящим движением электрода по поверхности кромок. При последующих возбуждениях дуги с конца электрода следует сбивать застывший шлак. В процессе сварки держатель перемещается вдоль шва сварщиком вручную. Держатель может перемещаться на весу или опираться специальным костылем на изделие.

При сварке угловых швов держатель упирается в угол стыка свариваемых элементов копирующей насадкой (рис. 11, а, б). Сварку стыковых швов ведут на себя (рис. 11, а) или сбоку (рис. 11, г). Сочетание перемещения держателя вдоль оси шва с поперечными колебаниями позволяет получить уширенные швы, что важно при сварке стыковых швов с повышенными зазорами. Точность сборки кромок под сварку и приемы удержания расплавленного металла от вытекания в зазор между кромками те же, что при автоматической сварке. Удобно использовать полуавтоматы для сварки прерывистых швов.

Процесс сварки начинается обычным способом. В конце шва перемещение держателя задерживается для заварки кратера, а затем быстрым движением перемещается на начало следующего шва без выключения сварочного тока и подачи электродной проволоки. Наиболее удобно этим способом сваривать угловые швы в тавровых соединениях.

Электрозаклепку можно выполнять с использованием специальных электрозаклепочников или шланговых полуавтоматов. При использовании электрозаклепочников в процессе горения электрод диаметром 4 – 6 мм обычно не подается в дугу. Перед началом сварки электрод рабочим концом (иногда через стальную стружку для облегчения возбуждения дуги) закорачивается па изделие и засыпается флюсом. Вместо флюса можно использовать специальные флюсовые шайбы (смесь из 90% мелкомолотого флюса и 10% жидкого стекла). После включения сварочного тока и возбуждения дуги она горит до естественного обрыва. После зачистки конца электрода от колпачка застывшего шлака можно сваривать следующую электрозаклепку.

При использовании шланговых полуавтоматов применяют электродную проволоку диаметром 1,6 – 2 мм. Сварку выполняют с подачей в дугу электродной проволоки. Сварка электрозаклепками на полуавтоматах может быть использована для выполнения точечных угловых швов при толщине свариваемых деталей до 6 мм. Швы‚ показанные на рис. 12,в, выполняют автоматической сваркой при толщине верхних листов до 12 мм. Их качество определяется плотностью поджатия деталей. По существу этот способ представляет собой сварку на остающейся подкладке.

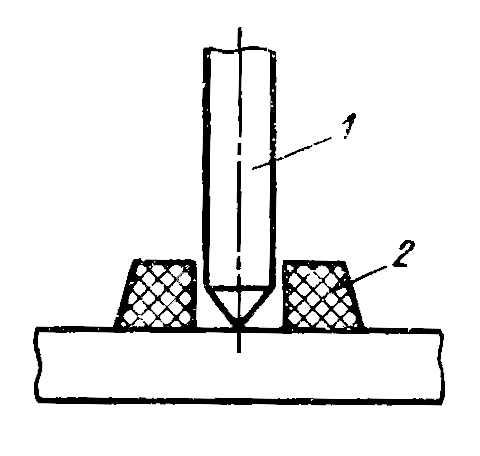

Для приварки шпилек используют специальные установки и флюсовые шайбы (рис. 13) высотой 6 – 10 мм и наружным диаметром 15-20 мм. При диаметре шпильки более 8 мм для облегчения возбуждения дуги привариваемый конец затачивают на конус с углом 90°. При приварке шпилек в вертикальном и потолочном положениях силу сварочного тока выбирают на 25 – З0% меньше, чем при сварке в нижнем положении. Процесс несколько напоминает сварку электрозаклепок. После обрыва дуги и образования достаточной сварочной ванны шпильку быстро до упора подают оплавленным концом.

Рис. 13. Приварка шпилек: 1 – шпилька; 2 – флюсовая шайба

Сварку стыков труб под флюсом выполняют только автоматически при нижнем положении шва. Из-за сложности удержания от вытекания из сварочной ванны расплавленных шлака и металла трубы диаметром менее 150 мм этим способом обычно не сваривают. С этой же целые электрод смещают с зенита стыка в зависимости от диаметра труб навстречу их вращению (табл. 2). Для удержания флюса от ссыпания применяют специальные флюсоудерживающие приспособления. Так как на весу под флюсом проварить корень шва практически невозможно, первый слой обычно сваривают вручную покрытыми электродами или механизированно в углекислом газе.

Таблица 2. Типовые режимы сварки под флюсом поворотных стыковых труб