Что такое дсп в технологии

Что такое ДСП: состав и применение материала

ДСП – популярный материал в строительстве, отделке зданий и изготовлении мебели. При выборе принимают во внимание характеристики продукции, которые важны для безопасного использования плит.

Описание и производство ДСП

Под термином «плиты древесно-стружечные» подразумевают продукцию, изготовленную горячим прессованием древесной стружки, смешанной с композитным связующим.

Правильнее называть изделия ДСтП, но в общепринятом понимании прижилась аббревиатура ДСП.

Название «ДСП» более применимо к пластикам древесно-слоистым, изготовленным по ГОСТ 13913-78 г. «Пластики древесные слоистые (ДСП)». Но эта продукция имеет специальное назначение — в строительстве и быту применяется крайне редко.

Состав

Сырье для производства ДСП

Основным ингредиентом при производстве ДСтП является технологическая щепа и стружка, получаемые в процессе деревообработки сырья лиственных и хвойных пород. Использование отходов лесопильного, спичечного, фанерного и других производств позволяет снизить себестоимость продукции.

Щепу используют для продукции низкого качества, стружку — для формирования наружного пласта трёхслойных плит.

Щепа и стружка обязательно проходят очистку от посторонних примесей, их пропускают через электромагнитный сепаратор для удаления металлических включений.

Обязательным компонентом, служащим для склеивания стружки, придания необходимых свойств являются химические вещества:

Нежелательно использование ДСтП на феноло-формальдегидной основе в местах постоянного пребывания людей.

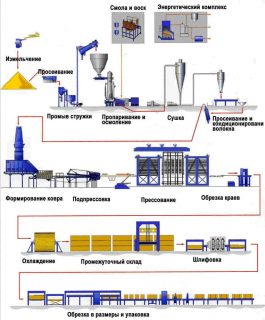

Этапы производства

Технология производства стандартизирована и включает несколько этапов:

Окончательная обработка поверхности может заключаться в шлифовании, а также оклейке шпоном (шпонированная ДСтП) или полимерной плёнкой (ламинированная ДСтП).

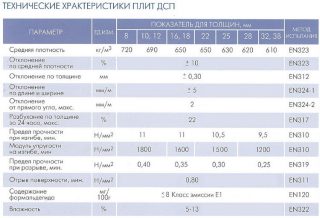

Технические характеристики

Продукция любых производителей обязана соответствовать по характеристикам:

Важными для потребителя являются несколько технических параметров:

Отдельными пунктами ГОСТ предусматривает допуски на наличие в плитах:

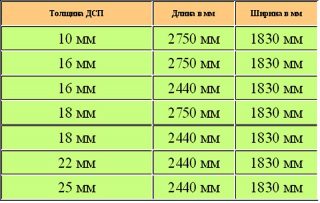

Размеры

Каждый производитель самостоятельно выбирает размеры ДСП, важно соблюсти допуски по длине, ширине и толщине листов.

Стандартные размеры листа обычного ДСП без покрытия могут находиться в пределах:

Ламинированное ДСтП имеет более широкий диапазон размеров:

До покупки и проведения расчётов необходимо уточнить у продавца действительные размеры имеющейся в наличии продукции.

Встречающийся в розничной продаже ассортимент чаще всего ограничен стандартными габаритами 2800х1830 — это удобно при доставке и распиле.

Разновидности материала

Виды и типы продукции определяются согласно ГОСТ на основании результатов заводских и лабораторных испытаний.

Назначение

Плиты ЛДСП используют для производства:

Любые ДСтП, даже влагоустойчивые, не предназначены для постоянного использования в помещениях с повышенной влажностью воздуха.

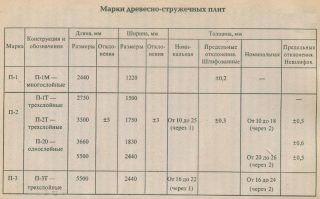

Марка

ДСтП без ламинирования в зависимости от физико-механических свойств делят на два типа:

Ламинированные плиты классифицируют по характеристикам:

Пример условного обозначения плит ДСтП без ламинированной поверхности: «Р2, I, О, Ш, Е0,5, 3500х1830х16, ГОСТ 10632-2014». Расшифровка обозначения:

Изделия с пленочными покрытиями классифицируют по другим показателям:

Цвета ламинированного ДСП

Пример условного обозначения плит древесно-стружечных, облицованных плёнками: «плита I/II-М-Оц-Гл-А-Е1, 3500х1500х22 ГОСТ 32289-2013». Расшифровка:

Обозначения могут изменяться для продукции, выпускаемой по техническим условиям.

Сортность

Сортность ДСтП определяется внешним видом поверхности. Показатель ничего не говорит о других важных технических характеристиках.

Например, изделия самого высокого 1 сорта могут быть запрещены для использования в помещениях с постоянным пребыванием людей, исходя из показателя выделения формальдегида.

Способ обработки поверхности

Финишная обработка поверхности влияет главным образом на потребительские свойства продукции.

Плиты с полимерным покрытием отлично сопротивляются разбуханию во влажных условиях, если качественно обработать торцевые поверхности ДСтП. В противном случае влага быстро проникнет в тело плиты и начнётся процесс разрушения.

Ламинированные плиты должны выдерживать воздействие различных жидкостей в течение 24 часов, не образуя пятен на поверхности. Исключение составляет ацетон, проверку на устойчивость к которому в лаборатории проверяют всего в течение 15 минут.

Шлифовкой поверхности плит без покрытия достигается необходимая степень шероховатости, показатель которой закрёплен документами.

Как выбрать

Качественная ДСП имеет ровные срезы, не имеет резкого запаха

Перед покупкой ДСП необходимо рассмотреть вопросы:

Важное значение при выборе имеет толщина плит.

Чем крупнее щепа, тем меньше плотность плит

При внешнем осмотре обращают внимание на следующие особенности:

Обращают внимание на одинаковость размеров и однородность окраски, это также можно оценить, осмотрев пачку ДСП.

Область применения

ДСП применяют для производства мебели

ГОСТ разрешает использование ДСтП в различных сферах при соблюдении условий безопасности.

Помимо мебельного производства, древесно-стружечные плиты используют для изготовления:

Производство ДСП (древесно-стружечных плит)

Древесно-стружечная плита (ДСП) — это популярный в настоящее время стройматериал. Такому успеху способствует внешний вид листов, некоторые характеристики, улучшенные в сравнении с древесиной, а также их относительная дешевизна. Среди улучшенных параметров ДСП выделяются следующие:

Именно эти характеристики и сделали листы ДСП одним из самых используемых в разных сферах материалов. К тому же производство ДСП является хоть и трудоёмким, но весьма прибыльным и рентабельным, ведь окупиться может в среднем за 1-1,5 года.

Что это такое?

ДСП — листовой композитный материал, произведенный путём прессованная древесных опилок и стружек при высоких температурах со связующим неминеральным веществом и введением различных добавок, которые необходимы в различных случаях для повышения тех или иных свойств получаемого листа. Производство данного материала достаточно дорогостоящее, но при текущих ценах на готовый продукт, за 1-2 года окупается приобретённое оборудование.

В зависимости от разных показателей существует несколько классификаций ДСП. Некоторые классификации приведены ниже.

Основные виды

В документации ГОСТа СНГ выделяют следующие характеристики для классификации:

Из чего производят ДСП

Для изготовления ДСП необходимы три составляющих: древесная сружка, связывающее вещество (чаще всего смола или производные формальдегида) и добавки для получения новых свойств.

Сырьё

В качестве сырья выступают различные отходы деревообработке, лесозаготовок и лесопилок. Сюда относятся такие виды:

Становится понятной важность и значение изготовления плит. Из отходов и лесоматериалов низкого качества получается материал, пригодный для производства изделий, долговечных и высокого качества, а стружечная и опилочная переработка повышает выход деревообработки до 90 %.

Связующее вещество

Чтобы древесные отходы склеивались между собой в смесь сырья необходимо добавить связующее вещество. Для первого прототипа листа ДСП воспользовались казеиновым клеем в 1887. И только через 46 лет пришли к использованию смол вместо клея в качестве связующего вещества. Первые смолы, которые начали применять в производстве — фенольная и карбамидная. Для производства плит ДСП, предназначенных для наружной облицовки, в качестве связующего используют карабамидоформальдегидные смолы, модифицированные меланином. При этом их атмосферостойкость будет низкой. Для получения ДСП с высокой атмосферостойкостью добавляли в древесное сырьё фенольные смолы или диизоцианаты.

Кроме них ещё были распространены такие смолы, как фенолокрезольные и ксиленолоформальдегидные. В итоге для ускорения процесса отвердения стали добавлять более концентрированные производные формальдегида и для реакции с ним едкий натр. При реакции едкого натра с производными формальдегида получается щёлочь и выделяется в атмосферу газ формальдегид. Поэтому для использования в производстве ДСП для мебели и отделки помещений они не годятся. Для снижения токсичности и выбросов в атмосферу от фенола и ксиленола отказались, и в ход идут смолы с меньшим объёмом образующейся щёлочи, или вообще без неё. В настоящее время есть такие экологичные смолы, которые выбрасывают в атмосферу не более 0,5 мг формальдегида на 100 г плиты. Также применяются слаботоксичные смеси, которые практически не несут вреда ни экологии, ни здоровью.

Специальные добавки

Применяются только для добавления листам ДСП особых характеристик. Зачастую объём подобных добавок составляет около 6–10 % от массы древесных частиц.

Характеристики, которые могут получить при производстве ДСП: огнеупорность, гидрофобность, повышение уровня прочности. Добавки, которые позволяют достичь перечисленных характеристик — антипирен, гидрофобизатор, антисептик.

Производство ДСП

Технология производства древесных плит состоит в смешивании древесного сырья с клейким агентом и прессовании под высоким давлением и температурой. Цикл производства помогает превратить некондиционную вязкую смесь в готовое изделие.

Оборудование

Технологический цикл изготовления ДСП основан на применении несложного и высокопроизводительного оборудования, представляющего собой единый комплекс. Применение высоких технологий на линиях производства не является обязательным, несмотря на то, что настройка и поддержка состояния непрерывного производства всех машин линии — задача непростая, которую нельзя решить стандартным способом.

В состав линии по производству плит ДСП входят:

При этом устройства работают на автомате, а управление качеством и поддержка системных настроек на заданном технологическом уровне происходят одновременно.

Технология изготовления

Технология производства ДСП — процесс достаточно трудоёмкий, однако при должной автоматизации не требует много внимания и контроля со стороны людей.

Сначала происходит переработка сырья. В неё входят такие этапы как: получение или выгрузка стружки; сортирование стружки по размеру; и очищение от примесей. В рамках первого этапа происходит анализ древесины на её фракцию: если мелкая, то она переходит дальше; иначе подвергается измельчению, после чего переходит дальше. Второй этап — сортирование стружки по размеру. Именно тут сепараторы разделяют на мелкие и крупные части и размещают их в разных ёмкостях. Для поверхностного слоя используется стружка и опилки мелкие, а также пыль шлифовальная. При этом внутренний слой содержит этих составляющих до 20 % от общей массы. После очистки от примесей полученная смесь переходит на вторую стадию.

Вторая стадия цикла — сушка полученной смеси. При этом стружку различных слоёв сушат раздельно, чтобы соблюсти нормы по влажности. Так, влажность итоговой смеси для внутреннего слоя должна быть в пределе 2—4 %, а для остальных слоёв — 4—6 %. При производстве плит обычно используют конвекционные сушки.

После того, как стружка просохла, начинается 3 стадия, во время которой стружка покрывается связующим веществом или смесью. Важно, чтобы каждая отдельная стружка была покрыта смесью для лучшего связывания в единый слой. При этом надо также рассчитывать правильный % связующего вещества, чтобы избежать перерасхода. Обе эти характеристики влияют на качество итоговой плиты.

Формирование из полученной вязкой массы формы древесной плиты. За это отвечают устройства для формовки, которые как раз и разделяют ковёр вязкой смеси на порции, из которых потом будут изготовлены листы ДСП. Тут главное, чтобы смесь была распределена равномерно как в длину, так и в толщину, иначе качество плиты будет ниже.

Далее порция следует к прессу. Там её спрессовывают при давлении, равном 30-40 кг/см2, и температуре 180–220 °C. При этом распространены 2 вида агрегатов: экструзионный и плоский. В результате прессовки получается почти готовый лист ДСП, однако ещё горячий.

Полученную плиту ДСП надо остудить в силу 2 причин. 1-ая — высокая температура после выхода из термопрессовочного агрегата, 2-ая заключается в разбеге по температуре и влажности между слоями, который весьма значителен. Так, разница во влажности может доходить до 7-10 %, что может вызвать внутренние напряжение, что при последующей обработке плиты горячей привести к деформации ДСП.

Поэтому далее следует стадия охлаждения и резки, во время которой лист ДСП остужается до такой температуры, при которой её удобно преобразовывать дальше. Зачастую, для охлаждения используют аппараты веерного типа.

После того, как плита охладилась, она по линии поступает сперва в устройство обрезки краёв, а потом и на шлифовальный станок. Устройство обрезки краёв уже приведёт ДСП плиту к заранее заданным размерам, а шлифовальный аппарат сделает поверхности плиты гладкими.

На этом процесс производства закончен. Далее плиты ДСП либо отправляются на покрытие защитными плёнками (ламинатной, шпоном, и другими), либо поступают на склад и в таком виде отправляются потребителям. Перед упаковкой ДСП сортируют по сортам.

Сертификат соответствия

В рамках отрасли есть 3 направления сертификации продукции, изготовленной производства ДСП проводится по трём направлениям:

Древесно-стружечные плиты: свойства, виды, сферы применения и советы, как отличить качественный материал от подделки

Древесно-стружечная плита (расшифровка аббревиатуры ДСП) – это дешевый заменитель натуральной доски, фанеры и других материалов.

Его применяют там, где нет больших нагрузок, и не требуется высокая прочность на излом.

Материал доступен и довольно прост в изготовлении, к тому же производится из отходов деревообрабатывающей промышленности — древесной стружки.

Далее мы расскажем:

Что такое ДСП, и какие бывают их размеры?

ДСП – это плиты, состоящие из древесной стружки различных размеров и клеевой смеси. Причем прочность и жесткость зависят от состава клеевой смеси, а древесные отходы играют роль наполнителя и влияют только на износостойкость.

Поэтому ориентированно-стружечные плиты нельзя отнести к ДСП, хотя формально оба материала изготавливают из древесной стружки.

В качестве вяжущего вещества используют различные составы на основе формальдегида, ведь они при минимальной цене обеспечивают максимальную прочность и жесткость.

В качестве наполнителя применяют как отходы в форме опилок и стружки, так и различные обрезки, а также некондиционную древесину. Обрезки и некондиционную древесину различными способами превращают в стружку и смешивают с отходами деревообработки.

Стандарта размеров, принятого во всем мире, не существует, поэтому большинство производителей придерживается ограничения на минимальные размеры 120 см ширины и 180 см длины.

Но это связано не с какими-то общепринятыми документами, а с технологией производства и особенностями транспортировки ДСП.

Ведь легче перевозить плиты длиной 2,5–3,5 метра и шириной до 190 см, потому что такие размеры соответствуют кузову небольшого грузовика. Тем не менее, встречаются плиты длиной до 575 см и шириной до 250. Толщина плит составляет 8–40 мм.

Виды и классы

Виды и классы этого материала прописаны в ГОСТ 10632-2014 «Плиты древесно-стружечные» и соответствуют этим же параметрам международного стандарта EN 312, принятого в 2010 году.

Международный стандарт предусматривает другое деление на классы:

Необходимо учесть, что плиты российского класса P1 вообще не соответствуют требованиям международного стандарта.

Кроме того, ДСП делят по содержанию и эмиссии формальдегида:

Более подробно о классах эмиссии и допустимом количестве выделяемого формальдегида читайте в статье (ОСП).

ДСП также разделяют по виду поверхности:

У нешлифованных плит высокие допуски по отклонениям размеров (-0,3/+1,7 мм), а их поверхность может содержать различные дефекты, такие как масляные пятна или царапины.

В качестве лицевой облицовки могут использоваться различные материалы, ведь не существует какого-то общепринятого стандарта.

Благодаря этому существует возможность подобрать такой тип облицовки, который лучше других подходит для того или иного применения.

В качестве покрытия могут использоваться как краска и износостойкий лак, так и рисунки на бумажной основе, покрытые пленкой из различных смол и полимеров (ламинированные). Также в качестве отделки используют древесный шпон, благодаря чему поверхность ДСП выглядит как древесина.

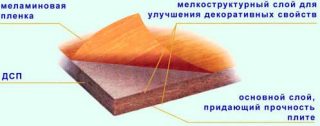

Этот материал делят и по количеству слоев. Ведь многослойные листы обладают качествами, недоступными однослойным. К примеру, они могут сочетать минимальную стоимость и максимальную твердость наружных поверхностей.

Внутренние слои многослойных плит могут быть выполнены из обычной стружки, а наружные — из более красивой, поэтому их внешний вид гораздо приятней, чем у традиционных ДСП.

Древесно-стружечные плиты также разделяют по классам, причем к классу I относят максимально качественный материал, а к классу II — имеющий не слишком значительные дефекты. Более подробное описание классов вы найдете в ГОСТ 10632-2014.

Различаются плиты и по способу обработки торца:

Однако нередко такой способ обработки применяют и к ДСП стандартных размеров.

Встречаются ДСП с ламинированной, окрашенной или лакированной лицевой/обратной поверхностями и не имеющие такой обработки на торцах.

Характеристики и сравнение с другими материалами

Мы подготовили таблицу, в которую включили наиболее важные характеристики древесно-стружечных плит — плотность, прочность, теплопроводность и прочие, и других материалов, являющихся конкурентами ДСП.

| Параметры | ДСП | ОСП | Фанера | Сосновая доска | ЦСП | СМЛ | ГКЛ |

| Плотность средняя | 700 | 650 | 800 | 540 | 1100 | 900 | 2300 |

| Прочность на изгиб | 15 | 18 | 25 | 25 | 11 | 12 | 7 |

| Твердость | 29 | 20 | 20 | 20 | 55 | 50 | 22 |

| Теплопроводность, ВТ/м*К | 0,15 | 0,07 | 0,12 | 0,09 | 0,26 | 0,3 | 0,3 |

| Сопротивление выдергиванию гвоздя | 6 | 7 | 7 | 8 | 7 | 5 | 4 |

| Паропроницаемость, мг/(м*ч*Па) | 0,003 | 0,004 | 0,004 | 0,15 | 0,2 | 0,3 | 0,075 |

| Горючесть | Средняя | Средняя | Высокая | Высокая | Низкая | Нет | Низкая |

Технология производства

Технология производства ДСП во многом сходна с той, что применяют при производстве ориентированно-стружечных плит. О ней мы рассказывали здесь. Поэтому тут мы будем говорить только о том, что отличает обе технологии, то есть о способе:

Получение стружки

Для снижения затрат на производство ДСП нередко используют отходы деревообрабатывающих и деревоперерабатывающих предприятий, однако для этого линия по выпуску древесно-стружечных плит должна находиться рядом с этим предприятием.

Если же это невозможно или объем поставки отходов не может покрыть потребность в материале, то для изготовления стружки используют любую некондиционную, но здоровую древесину.

Древесину очищают от коры и подают в различные измельчители, перерабатывающие ее в мелкую, среднюю и крупную стружку любой формы. Наиболее популярны ножевые роторные измельчители, обладающие высокой производительностью. О них мы подробно рассказывали тут.

Ориентация стружки и формирование ковра

При создании ковра ДСП стружку не ориентируют, поэтому после осмоления материал подает в специальный дозатор, который равномерно распределяет его по всей поверхности.

При производстве многослойных листов используют необходимое количество дозаторов, соединенных каждый со своим участком осмоления транспортером.

Сферы применения

Древесно-стружечные плиты благодаря достаточно невысокой цене и своим техническим характеристикам, особенно влагостойкие, шпунтованные или, к примеру, ламинированные получили широкое распространение и востребованность в различных сферах применения.

Внутренняя обшивка стен

Из ДСП классов Е0,5 и Е1 получается хорошая внутренняя обшивка стен, ведь материал обладает достаточной твердостью и жесткостью.

Кроме того, шлифованные плиты можно красить большинством видов красок. На них можно наклеивать обои или плитку, а также покрывать штукатуркой.

На фото ниже представлены окрашенные стены, предварительно обшитые ДСП. Однако для любой из этих отделок поверхность обшивки нужно загрунтовать акриловой грунтовкой и наклеить сетку-серпянку. Требования к каркасу для установки этого материала ничем не отличаются от требований к каркасу для монтажа ГКЛ, СМЛ или ОСП.

Из-за очень низкой паропроницаемости внутреннюю обшивку стен необходимо делать вентилируемой, в противном случае оседающий на стене конденсат приведет к появлению плесени и гнили.

ДСП соответствующего класса можно использовать даже для отделки помещений с высокой влажностью (предел 85%). Если же использовать материал класса Р7 (атмосферостойкий), то им можно обшивать стены даже в бассейнах и предбанниках.

Толщина материала для внутренней обшивки стен зависит от расстояния между деталями каркаса. Оптимальное соотношение цены и качества обеспечивает соотношение толщины в 10 мм и расстояния между деталями каркаса в 60 см. Если в обшивку стен планируют врезать розетки и другое оборудование, то минимальная толщина ДСП должна составлять 15 мм.

Ненесущие перегородки

Из этого материала получаются красивые и аккуратные перегородки, основа которых – металлический (чаще всего из стального/алюминиевого профиля) или деревянный каркас, прикрепленный к потолку, полу и стенам.

Жесткость и устойчивость к статичным нагрузкам у такой перегородки зависит от каркаса и надежности его крепления.

Ударопрочная стойкость зависит от расстояния между деталями каркаса и толщиной древесно-стружечной плиты. Толщину ДСП подбирают так же, как и для внутренней обшивки стен.

Использование для обшивки пола

Однако в качестве подстилающего слоя для любого покрытия этот материал подходит очень хорошо.

Единственное условие – черновой пол должен быть ровным, ведь древесно-стружечная плита не устраняет перепады высоты, а лишь создает гладкую поверхность.

Оптимальная толщина материала для подстилающего слоя составляет 20 мм. Также ДСП применяют и в качестве чистового покрытия, однако для этого подходят лишь ламинированные или покрытые износостойким лаком плиты. Оптимальная толщина материала чистового покрытия — 6–10 мм.

Обшивка потолков

Благодаря отсутствию нагрузки, для черновой обшивки потолков подходит шлифованная ДСП толщиной 10–15 мм. Ее можно красить и оклеивать обоями (необходима грунтовка и наклейка армирующей сетки), а также зашивать любым отделочным материалом.

В качестве чистовой обшивки хорошо подходят крашеные и ламинированные плиты толщиной 3–6 мм, ведь они сочетают в себе красивый внешний вид и небольшую цену.

Если же на чистовую обшивку потолка планируется устанавливать осветительное оборудование, то необходимо использовать плиты толщиной 10–20 мм.

Съемная опалубка

Для такого использования подходят лишь водостойкие виды древесно-стружечных плит, которые дополнительно обрабатывают гидрофобными веществами, снижающими способность материала впитывать воду. Жесткость и прочность опалубки зависит от правильности установки распорок и подпорок, а также толщины материала.

Чем больше высота заливаемого бетоном участка, тем выше давление в нижней части опалубки, поэтому тем более толстым должен быть материал и меньше расстояние между подпорками и распорками. Для слоя бетона высотой 1,5–2 метра оптимальным вариантом будет ДСП толщиной 15 мм и расстояние между распорками в 40–50 см.

Ограждения

При проведении строительных или ремонтных работ возникает необходимость огородить участок, чтобы защитить пешеходов и автомобили от повреждений. Такие ограждения выполняют логистическую функцию, обозначая закрытую территорию, поэтому их делают переносными, состоящими из деревянного или металлического каркаса и обшивки.

В качестве обшивки подходит нешлифованная древесно-стружечная плита толщиной 6–12 мм. Плиту можно красить или делать на ней различные предупреждающие надписи. Чтобы краска служила долго и не облазила, поверхность материала обрабатывают соответствующей грунтовкой.

Если нет возможности использовать атмосферостойкую или хотя бы водостойкую ДСП, то берут плиту класса Р-1 и обрабатывают ее гидрофобными препаратами.

В качестве такого препарата можно применять акриловую грунтовку. При этом важно покрыть грунтовкой не только лицевую и изнаночную стороны, но и все торцы. Такая обработка закроет поры древесины и защитит плиту от впитывания воды во время дождя.

Мебель

Для мебели среднего класса применяют тот же класс ДСП, но покрытый ламинирующей пленкой.

Чтобы создать детали с объемным рисунком, берут более толстую плиту и фрезерным станком удаляют все лишнее.

Затем оклеивают поверхность бумагой с текстурой древесины и покрывают ламинирующей пленкой. Этот способ применяют для создания деталей дорогой мебели, ведь внешний вид мебели и отдельных элементов почти неотличим от таких же деталей, изготовленных из массива древесины.

Для изготовления корпусной мебели применяют ДСП толщиной 15–25 мм, под фрезерование применяют плиты толщиной 30–38 мм.

Из древесно-стружечных плит изготавливают не только корпусную мебель, но и различные столешницы.

Для этого используют либо стандартный материал толщиной 38 мм, либо изготовленные на заказ более толстые плиты. Затем из листа вырезают кусок необходимой формы, фрезеруют его торцы, при необходимости шлифуют и оклеивают шпоном или бумагой с последующей лакировкой или ламинированием. Чаще всего для создания столешниц используют материал классов P5 и P6.

Подоконники

толщиной 30–40 мм обладают достаточной прочностью для изготовления из них подоконников.

Сначала деталь вырезают по размеру, затем фрезеруют торцы, придавая им нужную форму, и оклеивают бумагой с текстурой древесины. Готовый подоконник ламинируют, после чего его сложно отличить от аналогичной детали, изготовленной из натуральной древесины и покрытой лаком.

Благодаря невысокой стоимости исходного материала и возможности наклеивать текстуру «благородных» пород, подоконники из ДСП, при невысокой цене, являются достойными заменителями весьма дорогих деталей из натуральной древесины.

Двери

делают внутренние двери, а материал класса P5 применяют для изготовления наружных дверей.

Причем из древесно-стружечных плит делают как филенки, заменяя ими самые сложные в изготовлении и дорогие детали, так и двери целиком.

Причем двери, полностью изготовленные из этого материала, делают двумя способами.

Из цельного листа

Готовую дверь оклеивают шпоном или бумагой, придавая текстуру выбранной породы древесины.

Однако даже при беглом взгляде на такую дверь видно, что она сделана не из дерева, потому как в ней отсутствуют стыки между деталями, мелкие щели, едва заметные неровности и другие характерные признаки.

Из отдельных деталей

Вырезают из листа такой же толщины отдельные детали, формой и размером полностью идентичные тем, которые делают из дерева, затем все детали оклеивают шпоном или ламинатом и собирают на клею, как и деревянную дверь. Даже при внимательном рассмотрении двери ее сложно отличить от той, что изготовлена из натурального дерева.

Из ДСП изготавливают различную тару, в том числе евро паллеты, предназначенные для транспортировки любых упакованных товаров.

Причем из древесно-стружечных плит делают как доски и листы, так и бобышки. Однако для изготовления бобышек приходится сначала делать плиту необходимой толщины (7–15 см), затем нарезать на куски подходящего размера.

Благодаря невысоким затратам на материал (ДСП гораздо дешевле металла и древесины) получается существенная экономия, ведь такая тара считается одноразовой, поэтому делать ее из дерева очень накладно.

Тем не менее, «одноразовую» тару многие используют по несколько десятков, а то и сотен раз, пока не разрушатся основные детали. Когда на таре из древесно-стружечных плит ослабевают гвозди, их утапливают молотком и забивают дополнительные, после чего поддон можно снова использовать для транспортировки различных грузов.

Маркировка

Все данные находятся внутри прямоугольника и занимают небольшое пространство в одном из углов обратной стороны. Причем у плит, которые легально производят на российских предприятиях или законно поставляют из зарубежья, вся информация, кроме бренда производителя, указывается на русском языке.

Стоимость древесно-стружечных плит зависит от:

Кроме того, стоимость этого материала всегда ниже на оптовых складах и строительных рынках, ведь доставка в небольшие магазины тоже небесплатна, поэтому их владельцы перекладывают эти затраты на покупателей.

Причем найти в свободной продаже материал с классом эмиссии 0,5 невозможно, ведь его делают только по заказу.

Очень сложно найти плиты толщиной свыше 22 мм, ведь в большинстве случаев их предпочитают делать также только по заказу.

| Класс и описание ДСП | Размеры, мм (толщина, ширина, длина) | Город | Стоимость, рублей |

| Р3 Е2 некондиция нешлифованная | 16х1750х3500 | Санкт-Петербург | 350 |

| Р3 Е1 сорт 2 нешлифованная | 16х1830х2750 | Санкт-Петербург | 500 |

| Р3 Е1 сорт 2 нешлифованная | 16х1750х3500 | Муром | 700 |

| Р3 Е1 сорт 2 нешлифованная | 16х1750х3500 | Крымск | 760 |

| Р5 Е1 сорт 1 белая акация ламинированная | 16х1750х3500 | Москва | 1800 |

| Р5 Е1 сорт 1 разные цвета ламинированная | 16х1830х2750 | Краснодар | 1300 |

| Р5 Е1 сорт 1 шлифованная | 16×1750х1500 | Екатеринбург | 480 |

| Р5 Е1 сорт 1 белая двухстороннее ламинирование | 22х2070х2800 | Москва | 2050 |

| Р5 Е1 сорт 1 натуральный дуб двухстороннее ламинирование | 22х2070х2800 | Москва | 2400 |

| Р5 Е1 сорт 1 белая лакированная | 32х2070х2800 | Москва | 2960 |

Опасен ли этот материал?

Одна из сторон доказывает, что при правильном применении этот материал безопасен и его можно использовать даже в детских комнатах.

Другая сторона пытается доказать опасность даже при наружном применении.

Чтобы развеять мифы, мы расскажем о причинах, делающих древесно-стружечные плиты опасными, а также о тех процессах, которые происходят в них и могут повредить здоровью.

Основную опасность представляет формальдегид — бесцветный газ, растворимый в воде, спирте и многих других жидкостях. В ДСП этот газ присутствует в виде фенолформальдегидных смол, которые являются частью клея.

Постепенно формальдегид выходит из клея, что приводит к потере прочности, причем скорость этого процесса зависит от степени эмиссии.

Если запереть человека в герметичном пространстве небольшого объема и положить рядом с ним лист ДСП, то постепенно выделяемый из плиты газ заполнит помещение, а его концентрация достигнет опасных значений. После этого газ начнет связываться с белками в крови и тканях, из-за чего они теряют свои свойства.

Повреждения получают:

Это основные аргументы противников применения ДСП. Однако они умалчивают о двух важных факторах:

Поэтому ДСП можно применять в комнатах с хорошей вентиляцией, благодаря чему содержание формальдегида не поднимается до опасных значений.

Кроме того, для любых жилых комнат желательно использовать материалы класса эмиссии Е0,5.

Они обходятся дороже материала с классом эмиссии Е1, зато гораздо более безопасны, ведь с тем количеством газа, которое они выделяют, легко справится воздухообмен, происходящий через незаметные щели.

Также допустимо применять материал класса эмиссии Е1, который покрыт:

В рабочих помещениях допустимо использовать плиты с классом эмиссии Е1, ведь люди проводят там не слишком много времени.

Материалы с классом эмиссии Е2 подходят только для наружного применения. Поэтому их используют для наружной отделки стен и создания съемной опалубки.

Это на самом деле так, но при сгорании любая органика выделяет как минимум углекислый и угарный газ.

Отличия качественных изделий

Чтобы получить качественные плиты, необходимо применять максимально совершенный технологический цикл, включая использование правильных компонентов, что обходится гораздо дороже изготовления некачественной продукции.

Поэтому все производители качественных ДСП продают свою продукцию заметно дороже некачественных аналогов, чем любят пользоваться различные мошенники.

Поэтому мы расскажем вам о правилах, которые помогут отличить качественные древесно-стружечные плиты от той продукции, что лишь выглядит качественной.

Проверка формы и размеров

Это относится не только к длине, ширине или толщине, но и к диагонали, которая позволяет оценить прямоугольность изделия из ДСП.

Превышение допуска говорит о том, что либо вся партия изготовлена на некачественном оборудовании или с нарушением технологии, либо в партию качественных плит добавили некачественные.

Проверка маркировки

Производители качественной продукции всегда устанавливают на нее четкий штамп со всей необходимой информацией. Если же штамп нечеткий или расплывчатый, то перед вами подделка. Потому что краску, которую используют для маркировки, невозможно смыть водой, поэтому она не пострадает даже в том случае, если материал окажется долгое время под дождем.

Внешний вид

Внимательно осматривайте каждую плиту. Мы понимаем, что в магазине или на оптовой базе этого сделать невозможно, но никто не мешает вам осмотреть купленную продукцию сразу же после доставки.

Шлифованные и нешлифованные материалы должны соответствовать требованиям, изложенным в ГОСТ, ведь они полностью идентичны таким же требованиям из международного стандарта EN 312.

Если одна или несколько плит не соответствуют прописанным в документах нормам, то либо вся партия сделана с нарушением технологии, либо часть хороших плит заменили подделкой. Поэтому всю купленную продукцию лучше вернуть в магазин, забрать деньги и приобрести качественный товар в другом месте.

Наличие сертификатов

Первый документ подтверждает, что все основные свойства материала полностью соответствуют требованиям ГОСТ 10632-2014 и EN 312.

Это особенно важно для ДСП, которые собираются использовать для внутренней отделки жилых комнат, ведь испытания в лаборатории позволяют определить реальный уровень эмиссии формальдегида. Поэтому сертификат доказывает, что уровень эмиссии не превышает заявленное производителем материала значение.

Второй документ, который выдают также по итогам испытаний в лаборатории, подтверждает, что степень горючести и газовый состав дыма, выделяемый ДСП при сгорании, укладываются в принятые для этого материала нормы.

Третий сертификат тоже выдают по результатам проверки в лаборатории. Он не только подтверждает заявленный уровень формальдегида, но и является гарантией того, что в составе клея нет других опасных веществ.

Если продавец не может предъявить сертификаты, значит, перед вами подделка с неизвестными качествами.

Поэтому не рискуйте, ведь никто не знает:

Интересное видео

Данный сюжет рассказывает о нюансах производства древесно-стружечных плит, как из них изготавливают мебель, и мебель из каких ДСП нужно выбирать, чтобы обезопасить себя от излишне выделяемого формальдегида:

Вывод

Древесно-стружечные плиты – это недорогой и современный конструкционно-отделочный материал, который применяют там, где использование более дорогих материалов экономически не оправдано.

Из статьи вы узнали: