Что такое древесная шерсть

Что такое древесная шерсть

Многие из нас часто сталкиваются с древесной шерстью, в повседневной жизни. Но мало кто догадывается что именно называют древесной шерстью. Что такое древесная шерсть, где она применяется и как производится, расскажем в статье.

Древесная шерсть

Конечно же, название древесная шерсть не буквальное. И никак не относится к шерсти как к таковой.

Особенная стружка, которая получается при строгании древесины и называется древесной шерстью. В чем особенность стружки? Стружка, которую называют древесной шерстью, имеет определенные параметры. Так, длина стружки может достигать полметра, а толщина, при этом, должна быть не более пяти миллиметров.

Древесная стружка, указанных параметров, закручивается в спираль. Что визуально напоминает овечью шерсть. Оттуда и взял свое название описываемый материал.

Обычная стружка, которая получается при строгании древесины является отходом, в отличие от древесной шерсти. Стружку, которую называют древесной шерстью изготавливают на специальных станках.

Из каких пород деревьев изготавливают древесную шерсть

Для производства специальной стружки используют как хвойные, так и лиственные породы деревьев. Чаще всего, древесную шерсть изготавливают из осины, сосны, березы, липы.

Важно подобрать дерево с ровным стволом, чтобы станок смог срезать стружку необходимых размеров и параметров. На стволе дерева не должно быть дефектов, выемок, смоляных карманов и так далее.

Чтобы изготовить древесную шерсть использую древесину, влажностью порядка 20%. Более сухая древесина не подходит. Стружка может получиться ломкой. А более влажная стружка будет не эластичная и тяжелая.

Процесс производства древесной шерсти

Как мы уже отмечали, ранее в статье, производят древесную шерсть на специализированных для этой цели, станках.

Раньше, при СССР, такой материал производили в огромных масштабах. Использовался он, в основном, в качестве подстилки для животных или для упаковки хрупких предметов. С появлением на рынке пластиковой упаковки, спрос на древесную шерсть в разы снизился.

Что такое древесная шерсть

Древесная шерсть, что это такое, теплый пол древесная шерсть

Содержание:

Область применения древесной шерсти весьма обширная, во-первых она является идеальной подстилкой, которая может обеспечить комфортное содержание в клетках многих животных.

Размеры стружки не позволяют птицам или животным употреблять ее в пищу, чего нельзя сказать об опилках. Ей отдают предпочтение сотрудники крупных зоопарков, мотивируя свой выбор тем, что именно она может создать идеальные условия для содержания в неволе многих видов экзотических представителей фауны:

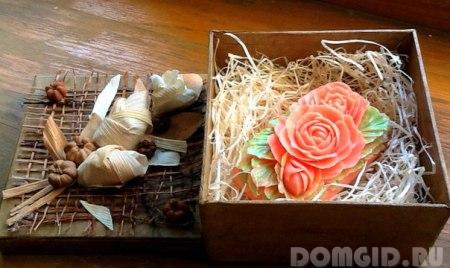

Учитывая благородный вид и экологичность материала многие производители дорогостоящих фруктов, алкогольных напитков и просто хрупких вещей отдают ей предпочтение в качестве упаковочного материала.

Ею оформляют подарочные корзины и коробки, т.к. ее вид намного эстетичнее упаковок из вспененного полиэтилена.

Декоративность древесной стружки позволяет придать оригинальный и презентабельный вид витринам, помогает подчеркнуть высокое качество товаров.

Промышленность, занимающаяся изготовлением строительных материалов также по-достоинству оценила теплосберегающие характеристики материала,его активно используют:

Фибролит, или панели из древесной шерсти

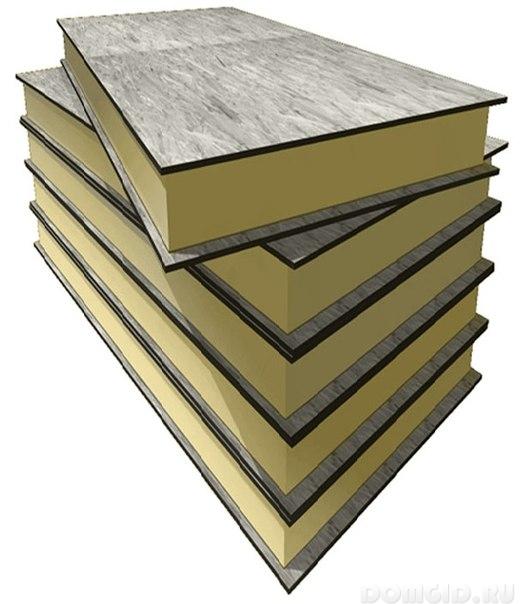

Получают фибролитовые плиты путем прессования магнезиального неорганического вяжущего вещества и древесной шерсти.

Для изготовления фибролита используют стружку со следующими габаритами:

Для получения такого материала потребуется станок для изготовления древесной шерсти и короткие бревна сосновые, еловые или липовые.

Вяжущим материалом выступает портландцемент и раствор минерализатора (используется хлористый кальций). Ввиду использования относительно легкого древесного наполнителя сами плиты имеют небольшой удельный вес, от 300 до 500 кг на кубический метр, что уже является положительным фактором.

Фибролитовые плиты устойчивы к воздействию гнилостных микроорганизмов и грибков, их применение допустимо в помещениях, влажность воздуха в которых не превышает 75%. Особенности плит позволяют использовать их в качестве акустического, конструкционного-изоляционного и изоляционного материала.

Такое строение плиты предполагает существенное усиление теплосберегающих свойств.

В числе преимуществ фибролитовых плит следует отметить:

Применение фибролитовых плит в строительстве

полы из древесной шерсти

Использованная при изготовлении фибролитовых плит древесная шерсть придает им отличные теплосберегающие качества, позволяющие использование плит в качестве подосновы при обустройстве теплых полов.

Стелют фибролит под разные напольные покрытия, начиная от линолеума до кафельной плитки. Преимущества фибролитовых плит в качестве утеплителя заключается в том, что при хорошем сохранении тепла они не гниют, не разрушаются от влаги, не издают скрипящих звуков, что очень важно при покрытии пола линолеумом.

Специалисты считают идеальным вариантом теплого пола для жилого помещения пробковый пол. Изготавливают его по двум разным технологиям, одна из которых предполагает монтаж скрепляющихся между собой плит. Методика их монтажа аналогична укладке ламината. Основной слой такой плиты является не чем иным, как фибролитом, т.е. древесной шерстью. На поверхность фибролитовой плиты наклеен слой пробки. Укладываются такие панели в замок, готовое покрытие не имеет жесткого крепления к основанию пола.

несъемная опалубка

Древесная шерсть, цена которой зависит от габаритов и материала стружки, позволяет производить дешевые фибролитовые плиты. Легкость плит, доступная стоимость и простота монтажа делают их незаменимым материалом, используемым в частном строительстве.

Более подробно о фибролитовых плитах Грин Борд можно узнать просмотрев видео:

На протяжении более чем 75-ти лет в строительстве весьма успешно используются изготовленные из древесной шерсти панели Troldtekt, производят их в Дании. Благодаря постоянному совершенствованию технологических процессов производства, потребительские характеристики материала постоянно повышаются, производимый сегодня продукт эффективно снижает шумы и создает благополучную акустическую обстановку в любом, даже самом шумном помещении. Высокие декоративные качества материала и его экологичность позволяют применение плит для отделки потолков в помещениях любого типа.

В производстве плит Troldtekt используются исключительно древесная шерсть полученная из хвойных пород дерева и белый цемент, при смешивании и прессовании они дают достаточно прочную плиту.

В зависимости от длины использованной стружки панели Troldtekt могут быть:

Привлекательными моментами являются:

Окрашивают материал непосредственно на фабрике, водоэмульсионными красками. Поскольку работа выполняется на высокотехнологичном оборудовании, то однородность цвета, отличная укрывистость и качество окраски гарантировано. Окраска плит может быть выполнена в любой оттенок, имеющийся в каталоге RAL/NCS.

Подробная информация об акустических плитах на видео:

Не менее интересным отделочным материалом с теми же акустическими свойствами являются декоративные отделочные плитки в виде шестиугольников.

Производятся они в Швеции, используются для создания ярких оригинальных интерьеров.

Разноцветные плитки-пчелиные соты из древесной шерсти отличаются экологичностью, их вид радует глаз, прикосновение к ним приятно для руки.

Станок для изготовления древесной шерсти

А теперь пришло время узнать как изготавливают древесную шерсть. Правильность изготовления стружки определяется ГОСТ 5244. В качестве сырья используют колотые чурки с низкокачественной древесины, желательно без сучков, не рекомендуется использовать косослой. Не допускается обработка загрязненного материала.

Из сучковатых чурок качественная стружка не получится:

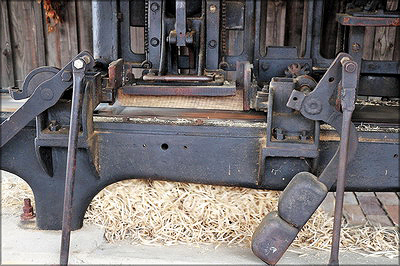

При налаживании производства закупаются дровошерстные станки СД-3, принцип работы которых является возвратно-поступательным. Режущая часть агрегата представляет собой комплект строгательных и делительных ножей. Длина производимой на таком станке стружки будет равняться длине заготовленных чурок.

Параметры полученной стружки будут зависеть:

О том, как работает станок по производству древесной шерсти можно узнать посмотрев видео:

Для получения качественной стружки на предприятиях практикуется помещение полученной шерсти в специальные сушильные камеры. Готовая продукция пакуется, каждая упаковка оснащается биркой с указанием:

Хранят древесную шерсть в хорошо проветриваемых помещениях, защищенных от попадания атмосферных осадков.

Куда девать лиственную древесину? Часть 4

Производство древесной шерсти

Продолжаем цикл статей о возможностях эффективной переработки лиственной древесины без использования капиталоемких технологий. Настоящая публикация посвящена производству и сферам использования древесной шерсти (длинной, узкой и тонкой стружки, которую получают на специализированном оборудовании).

Древесная шерсть представляет собой специальную стружку в виде ровных лент обычно толщиной от 0,07 до 0,5 мм, шириной 0,8-7 мм, длиной 250-450 мм. Получают ее на специальных древошерстных станках при обработке древесины осины, тополя, липы, березы, ели, сосны и др. Именно осиновая древесина и сходная по свойствам древесина тополя являются сырьем для получения древесной шерсти высших сортов.

Так, российская компания «Восток-Лес», один из немногих оставшихся изготовителей древесной шерсти в стране, выпускает продукцию пяти сортовых групп: Excellent Line и Premium Line из древесины осины, Extra Line и Standart Line из древесины березы, Basic Line из древесины ели. По мере снижения сорта от Excellent Line к Standart и Basic Line увеличиваются толщина и ширина стружки. Более тонкая шерсть дороже в изготовлении, но потребительские свойства ее выше свойств стружки большей толщины. Кроме того, сорт Excellent Line отличается от прочих сортовых групп белизной продукта.

Для чего сегодня применяется древесная шерсть? Прежде всего это упаковочный материал, предохраняющий хрупкие предметы от повреждений. В этом качестве он проигрывает по стоимости резаной бумаге и вспененным пластикам, однако дорогие, эксклюзивные товары за рубежом принято перекладывать именно древесной шерстью. Впрочем, поскольку этот легкий материал создает большой объем, в расчете на единицу упаковываемого материала его стоимость невысока, что позволяет применять его для упаковки, например, куриных яиц.

Рис. 5. Свечки из древесной шерсти для розжига каминов и грилей

Рис. 6. Канаты из древесной шерсти в бухтах

Отработанная подстилка может быть использована как удобрение или топливо. При уходе за скотом древесная шерсть позволяет счищать с животных как грубую присохшую, так и свежую грязь. Швейцарские ветеринары рекомендуют протирать вымя коров древесной шерстью, обеспечивая таким образом его натуральную антисептическую обработку.

Из древесной шерсти изготавливают противоэрозионные маты. В ходе обработки волокна переплетаются как в войлоке, а прошивка полученного полотна нитями позволяет получить сохраняющий форму тонкий мат, который можно свернуть в рулон. Подобными матами укрепляют склоны, что позволяет предотвращать высушивание и выветривание почвы в период формирования растительного покрова; в дальнейшем маты разлагаются и исчезают без следа. Подобные маты широко применяются при устройстве газонов, а также для мульчирования почвы плодовых кустарников и деревьев и укутывания их на зиму. Для этих целей подходит и древесная шерсть, не сформированная в маты.

Из древесной шерсти изготавливают материалы для розжига каминов и грилей. Как правило, это свечки из скрученных в рулон волокон, склеенных воском или просто набитых в тубус из бумаги или шпона.

Этот материал является традиционным наполнителем для детских игрушек, в частности, плюшевых мишек Teddy. Древесной шерстью набивают чучела, ее используют для изготовления экологически безупречной мягкой мебели. Швейцарская фирма s’Chössi даже выпускает подушки, набитые шерстью из древесины, заготовленной в период определенной лунной фазы.

Канаты из хвойной шерсти могут использоваться в строительстве бревенчатых домов в качестве альтернативы пеньке для укладки между венцами срубов и их проконопачивания.

Таким образом, у производства древесной шерсти довольно неплохие перспективы, чему способствует и общемировой тренд на использование натуральных, экологически чистых и биоразлагаемых материалов.

Производство древесной шерсти

Рис. 8. Цементный фибролит высокого качества все чаще используется как

модный отделочный материал

Рис. 9. Древошерстный станок начала XX века в работе на предприятии

в Европе

Рис. 10. Сушка осиновых чураков в камере на литовском предприятии

Ekenex

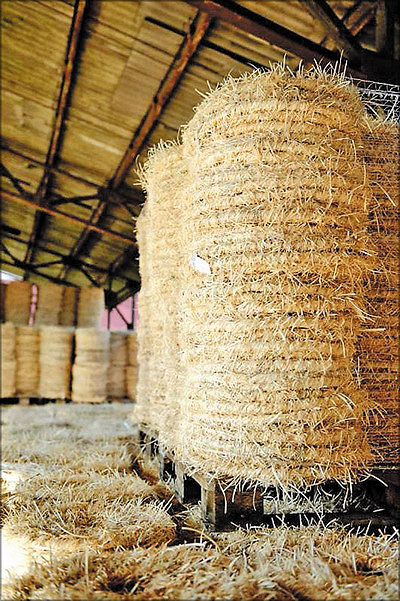

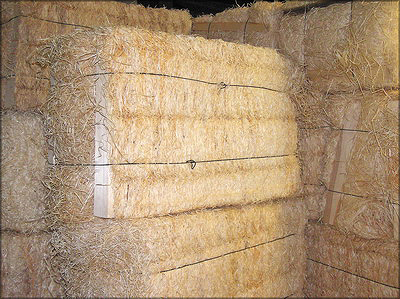

Рис. 11. Древесная шерсть в плотных кипах на чешском предприятии

Miloslav Vlk

Головным оборудованием для получения древесной шерсти являются древошерстные станки. Конструкции большинства применяемых на предприятиях древошерстных станков мало отличаются от конструкций первых станков, разработанных еще в XIX веке. Более того, на многих предприятиях в Европе эксплуатируются станки, которым больше ста лет, и они ничем не уступают современным. Кривошипно-шатунный механизм преобразует вращательное движение двигателя в возвратно-поступательное движение суппорта с ножевой плитой. При движении этой плиты комплект делительных ножей делает продольные надрезы, а строгальные ножи снимают стружку. Толщину стружки регулируют изменением величины выступа ножей.

Производительность станка зависит от необходимой толщины получаемой стружки и заполнения рабочего промежутка ножевой плиты. Отечественный станок СД-3 (в настоящее время не выпускается) позволяет производить до 3 т продукции в смену при толщине волокон 0,5 мм. Это предельная толщина стружки, в большинстве случаев на современных предприятиях производят более тонкую стружку, поэтому и объем выработки в разы ниже.

Аналогичные станки эксплуатируются и в Европе. Так, на швейцарском предприятии Lindner Suisse, которое является одним из ведущих мировых производителей древесной шерсти, работают несколько станков, а годовой объем выработки составляет лишь около 1000 т продукции. Конструкция роторных станков, в которых ножи расположены на вращающемся диске, позволяет достичь значительно более высокой производительности. Однако стружка, получаемая на них, отличается от изготовленной на традиционных станках древесной шерсти тем, что она подвержена сворачиванию. Впрочем, в отдельных сферах применения ею вполне можно заменить стандартную древесную шерсть.

Наиболее высокой заявленной производительностью характеризуется станок Eltomatic CVS-16 компании Eltomation: до 3 т/ч при изготовлении стружки толщиной 1-2 мм, используемой для изготовления фибролитовых плит.

Крайне важно отделить от полученной шерсти пыль и мелкую фракцию, для этого шерсть после выхода из станка отправляется на роликовый конвейер. Кондиционная фракция проходит конвейер до конца, а мелкая фракция падает между роликами на расположенный ниже ленточный конвейер и попадает в бункер.

Древесная шерсть в нормальном состоянии весьма рыхлый продукт с очень низким удельным весом. Поэтому для транспортировки на большие расстояния ее прессуют в кипы, которые обвязывают, или просто фасуют в брикеты квадратной формы и затягивают пленкой.

Фасовка в потребительские пакеты или коробки осуществляется вблизи места реализации. В нашей стране, к сожалению, рынок древесной шерсти пока не сформировался, что вынуждает производителей смотреть в сторону европейского рынка. Но, как можно судить из сказанного выше, у этого вполне современного материала неплохие перспективы потребления и в России.

Все О Лесной Шерсти. Пряжа из хвои своими руками

Пусть вас не смущает, если вы впервые слышите о сосновой шерсти. О ней давно уже никто не слышал, получение лесной шерсти – забытое мастерство. В старину известна была так называемая «лесная шерсть» – волокнистый материал,извлекаемый из сосновых иголок.

Для получения «сосновой шерсти» иглы распаривали, вываривали в щелоке, расчесывали, отмывали и сушили.

Полученное волокно шло на изготовление теплых вязаных вещей. «Сосновая» одежда считалась не только теплой, но и очень полезной, предупреждающей ревматизм.

Очень мало сведений о лесной шерсти сохранилось до наших дней. Память и знания о натуральных продуктах заменена в народе на искусственные и синтетические. Это относится как к пище так и к одежде и другим направлениям быта да и жизни в целом.

Причина по которой суррогаты заполонили нашу жизнь, очень проста – натуральное добывать трудно. А вот разбавить качественный продукт нефтепродуктами – пожалуйста. Именно поэтому многие сейчас стали обращать внимание на экопродукцию.

Но здесь выясняется, что некоторые материалы просто под ногами валяются!

1) Теплей, чем животная шерсть (Поэтому раньше сбивали портянки из сосновой шерсти, стельки, душегрейки, носки вязали.)

2) Благотворно действует на организм человека

3) Обладает лечебными свойствами (боли снимает, циркуляцию крови улучшает)

4) Растут сосны сами, не надо обихаживать огромные поля, как для хлопка и льна.

5) Не используются хим. удобрения для роста хвои.

6) В целом это очень удобный внесезонный материал. Собирай круглый год. Этим можно заниматься между основными делами. Авральных дел с ней не возникает. (Зимой и летом одним цветом

7) Предварительная обработку можно свести к минимуму, если воспользоваться первым способом обработки — вымачиванием.

8) Хранение сырья достаточно удобное.

9) Эко сырье! Надеемся, что вместе восстановим истинные свойства и преимущества лесной шерсти.

10) Замечательная терморегуляция ткани. Воздухопроницаемость и хорошая теплопроводность лесной шерсти обеспечивают хороший отвод влажности.

Как получить шерсть из иголок

Для этого нужно знать, как вообще делается нить из растений. Нитку можно получить не только из льна или конопли – для этого не хуже подойдут, например, крапива или иван-чай. Их длинные стебли определяют длину будущих волокон, скручивая которые воедино и получают нить.

В двух словах процесс таков: высушенные стебли обминают в мялице – специальном устройстве, как бы раздавливающем стебли сантиметр за сантиметром, чтобы сделать мягкими. Затем идет трепание и ошмыгивание – на этих этапах удаляются твердые остатки стебля. Чесание – заключительная фаза подготовки материала к пряже. В результате получают ровные пушистые пряди растительных волокон без посторонних включений.

С хвоей немного сложнее. Чтобы получить волокна из сосновых иголок, нужно пробиться через их прочную целлюлозу. К сожалению, не сохранилось достоверных данных о методах, которыми пользовались наши предки. Известно только, что перед обработкой иголки вымачивали в воде два-три месяца, меняя воду каждую неделю или чаще. Так что, рекомендованного рецепта нет, поэтому сейчас информация добывается опытным путем.

На данное время известно шесть способов обработки сосновых иголок. Пять из них мы опишем здесь. А вот за шестым способом приглашаем к нам на фестиваль ремесел КРАПИВА+

Оставим, так сказать, сливки для фестиваля!))

После вымачивания пятью разными способами, переходим к обминанию.

Приступим к получению волокон лесной шерсти. Для этого надо слить воду, переложить иголки в мешок и начать сразу отбивание и обминание.

Процедура обминания длительная и медитативная, но только проделав её можно увидеть первые долгожданные волокна лесной шерсти.

Иголки после вываривания имеют почти чёрный цвет. Как только начинаем обминать цвет поменяется на коричневый.

Необходимо периодически промывать волокна от мелкого мусора и вновь продолжать обминание и отбивание в мешке или без него. И наконец волокна становятся светло коричневого цвета и ещё больше посветлеют при высыхании.

Прядение из сосны имеет свои особенности из-за особых свойств волокон этих растений. По такой технологии пряли наши предки, только конечно не на электрической прялке, а на веретене. Хотя образование самой нити, начало скручивания, очень схоже.

Если вы видели свободно-ходовую вышивку, то эффект примерно такой же, как будто не руки, а машинка сама образует узор. Самый важный момент при ручном прядении – это вытянуть нужное количество волокон и растянуть их вдоль.

Во-первых надо собрать сосновые иголочки и решить с какой хвоей будет работать:

а). Пожелтевшие иголочки, уже прошедшие в природе частичную обработку;

б). Свежие собранные с веток дерева;

в). Недавно (после ветра) упавшие с веток;

г). Возможно будет иметь смысл и сезон сбора: зима, весна, лето, осень… Предположительно лучшее время – зима. Есть проверенный опыт. Но сравнение с другими сезонами не проводилось.

ВТОРОЙ СПОСОБ: Запаривание.

По времени обработка меньше, чем – примерно около месяца. Нужно меньше воды и меньше внимания, но качество возможно хуже… (Проверьте сами!)

В резервуаре любого размера плотно уложить иголки. Все это залить крутым кипятком. Закрыть плотно крышкой и утеплить (укутать тёплым одеялом).

Все это стоит 5 дней. Потом вода сливается. И все повторяем снова, но стоять теперь можно не более 4 дней. Третью и последующую процедуры стоит проводить не реже чем через 4 дня, но не чаще раз в три дня. И так до конца месяца! Выигрыш в месяц времени – все-таки не такой большой. Добавим сюда добавление кипятка и получим усложнение технологии.

Плюсы в том, что все-таки кипяток стерилизует иголки. Меньше риск все испортить. Можно положить все очень плотно и будет больше выход из рабочей посуды. Плюсом является возможность взять меньшие ёмкости и меньшее количество воды. Но качество вареных иголок другое – они жестче. Видимо при варке не все размягчается. Но это требует проверки..

Этот метод на наш взгляд хорош для первого знакомства в городе, на кухне, с маленькой кастрюлькой, на балконе или в холодильнике.

Скажем привезли из лесу хвою 0,5–1 кг и хотите попробовать провести процедуру в старой эмалированной кастрюле [Предупреждаем, вы испортите кастрюлю навсегда – не стоит брать новую

Плюс этой технологии: стерилизация – во время заливания кипятком. Но она не полная. Так как иголки уже остыли. И когда при добавлении воды 100° в иголки, не получается в кастрюле необходимые

100°.

И если случайно заразить воду при третьей или более поздней процедуре, то риск все испортить может даже и больший чем в первом способе. Но не забываем о маленькой посуде которую ставим в холодильник.

ТРЕТИЙ СПОСОБ: Доведение до кипения.

В этой технологии пытаемся объединить плюсы первого и второго способа. Заливаем водой кастрюлю с плотно уложенными иголками и нагреваем.

Доводим до кипения, снимаем с огня и быстро укутываем в одеяла, оставляем до следующего дня. На завтра меняем воду и все сначала – до кипения, утепляем и ждем до завтра.

Потребуется не менее недели, чтобы получить волокно. Оно еще жестче. Кстати, есть мысль, что достаточно мягкое волокно можно получить только через 2 месяца, независимо от метода обработки. Такое воздействие оказывает вода, (и не важно какая у нее температура).

Так что может первый метод самый лучший. Но вам стоит проверить это частное суждение.

Плюсы этого метода: время меньше.

ЧЕТВЕРТЫЙ СПОСОБ: Кипячение 2-3 часа.

Хвою плотно укладываем, заливаем водой, ставим на огонь, доводим до кипения и кипятим 2-3 часа на медленном огне, укутываем до следующего дня.

На следующий день сливаем и все сначала. Продолжаем 7 дней. В целом, все как в третьем способе только кипятим 2-3 часа.

Результат: С кастрюлей стоит простится уже на 2 день. Через 7 дней можно получить результат. И хотя волокно делается ещё жестче, а иголки придется вручную доразминать, мы все-таки экономим 7 дней.

Стерильность принципиально выше чем в первом и втором способах.

На данное время известно шесть способов обработки сосновых иголок. Пять из них мы описали здесь. А вот за шестым способом приглашаем к нам на фестиваль ремесел КРАПИВА+ (5-12.08.2019г.)

Всех желающих получить сосновую пряжу своими руками вместе а нами, приглашаем к нам на фестиваль ремесел КРАПИВА+