Что такое древесная масса

Древесная масса: виды и производство

от Ирина Железняк

Существует множество разнообразных видов переработки древесины и отходов деревообработки. Полученое сырье используют в разных отраслях промышленности. Одним из самых экономически выгодных и востребованных способов является производство древесной массы.

Древесная масса — что это?

Древесная масса — это полуфабрикат, состоящий из волокон древесины, получаемый при механическом перетирании древесного сырья с добавлением воды.

Производство древесной массы известно человечеству еще с 1843 года, когда немецкий ученый Ф. Келлер впервые изготовил этот материал и ознакомился с его свойствами.

В качестве основы для производства древесной массы может выступать как цельная древесина (балансир), так и отходы деревообрабатывающей промышленности (щепа, опилки, ветки и т.д.).

В составе древесной массы высокое содержание целлюлозы и лигнина, что делает ее идеальным сырьем для производства бумаги и картона.

Древесная масса входит в состав практически всех бумажных изделий, ее концентрация может составлять от 10 до 90%.

Использование древесной массы в целлюлозно-бумажной промышленности позволяет существенно удешевить процесс производства, а также улучшить свойства конечного продукта.

Основными достоинствами производства древесной массы является:

— безотходность производства. При изготовлении древесной массы перерабатывается до 98% процентов исходного сырья. К тому же в производстве могут использоваться и отходы деревообработки;

— отсутствие вредных выбросов в атмосферу. Производство древесной массы более щадящий метод переработки древесины, нежели ее сжигание.

Не обошлось конечно и без минусов:

— на качество конечного продукта сильно влияет качество исходного сырья;

— древесная масса достаточно требовательна к условиям производства и хранения, иногда сложно предвидеть каким получится продукт на выходе.

Изготовление древесной массы

Существует две основные технологии производства древесной массы:

— производство древесной массы с помощью дефибрерного станка. Эту достаточно старую технологию используют для переработки цельных стволов дерева. Станок состоит из подающего устройства и камня, диаметр которого не превышает двух метров. Для того, чтобы превратить древесину в древесную массу стволы деревьев делят на отрезки длиной до полутора метров, закладывают в подающее устройство и направляют к камню, при разделении древесины на волокна через специальные впрыскивающие устройства подается вода. После измельчения масса доводится до необходимой консистенции с помощью добавления воды и подается на очистку на щеполовы. С помощью очистки из массы извлекаются крупные фрагменты, которые требуют повторного измельчения. Далее древесная масса попадает на сортировку и отправляется на производство.

Технология дефибрерного производства древесной массы требует минимальных затрат электроэнергии и других ресурсов, при этом отличается достаточно высокой производительностью;

— производство древесной массы с помощью рафинерной (дисковой) мельницы. Сырьем для данной технологии производства древесной массы выступает щепа и другие мелкофракционные отходы деревообработки. Сама суть технологии такая же, как и в первом случае: подготовленное сырье подается в станок где перетирается механическим способом в водной среде, далее полученный продукт очищается и сортируется. Рафинерная технология сложнее и дороже чем дефибрерная, но позволяет получить сырье более высокого качества.

Виды древесной массы

Выделяют несколько основных разновидностей древесной массы, основные отличия между ними заключаются в температурном режиме и условиях производства.

Виды древесной массы:

— белая. Для производства такой массы используют как цельные бревна древесины, так и щепу. Белая древесная масса применяется при производстве бумаги, картона. Достоинствами этого вида древесной массы является отсутствие химических примесей и достаточно большой объем получаемого сырья. Но при этом производство требует больших затрат электроэнергии, а прочность получаемой массы находится не на самом высоком уровне;

— бурая. Для производства бурой древесной массы используют только цельную древесину. Сырье для производства древесной массы проходит пропарку, а затем измельчается. Такая технология производства придает древесной массе высокую прочность, гибкость и эластичность. Среди недостатков производства можно отметить темный цвет, долгий цикл производства и уменьшение объёма исходного сырья. Применяют такую разновидность материала для производства картона и упаковочной бумаги;

— химическая. Химическая древесная масса производиться из цельной и измельченной древесины путем обработки сырья с помощью химических реагентов. Масса получается эластичная и прочная. Используют химическую древесную массу при изготовлении типографской, газетной и гофрированной бумаги;

— термо-механическая. Для производства такой древесной массы сырье пропаривают при температуре не менее 150 градусов, в течении 20-25 минут, а затем измельчают. Такой метод используют не часто, так как древесная масса получается не белая, при этом очень высокий расход электроэнергии на производство. Но тем не менее масса получается прочной, безопасной, так как не содержит химических примесей. Используют такую древесную массу для производства газетной бумаги, картона; бумаги для письма;

— химико-механическая. Такую древесную массу изготавливают из щепы, путем ее пропаривания и соединения с сульфатом натрия (4,5%). Сырье, полученное таким способом, имеет отличные потребительские характеристики, высокую прочность. Использовать эту древесную массу можно в любом направлении целлюлозной промышленности. Одним недостатком такого вида продукции является достаточно сложная технология производства.

Ирина Железняк, Собкор интернет-издания «AtmWood. Дерево-промышленный вестник»

Насколько информация оказалась для Вас полезной?

Что такое древесная масса

ДРЕВЕСНАЯ МАССА — это волокнистый полуфабрикат, получаемый механическим разделением древесины на волокна. Открытие этого метода принадлежит немецкому изобретателю Ф. Келлеру, который в 1843 г. впервые получил волокнистую массу истиранием древесины на точильном камне и назвал ее древесной массой.

Древесная масса — один из самых экономичных полуфабрикатов: при ее изготовлении достигается 95-96%-ный выход волокна из древесины. В производстве древесной массы отсутствуют процессы варки, приготовления и регенерации химикатов, что значительно снижает загрязненность окружающей среды и требует менее дорогостоящих очистных сооружений.

Благодаря дешевизне и доступности древесная масса нашла широкое применение в производстве бумаги и картона. Древесная масса входит в композицию подавляющего большинства видов бумажно-картонной продукции в пределах от 10 до 90%. Удельный вес древесной массы в балансе волокнистых полуфабрикатов бумажно-картонного производства составляет около 40%. Однако, имея неоспоримые преимущества перед другими волокнистыми полуфабрикатами, древесная масса в то же время обладает рядом существенных недостатков: низкой по сравнению с целлюлозным прочностью бумажного листа, высокими требованиями к качеству древесного сырья и высоким удельным расходом электроэнергии при ее производстве.

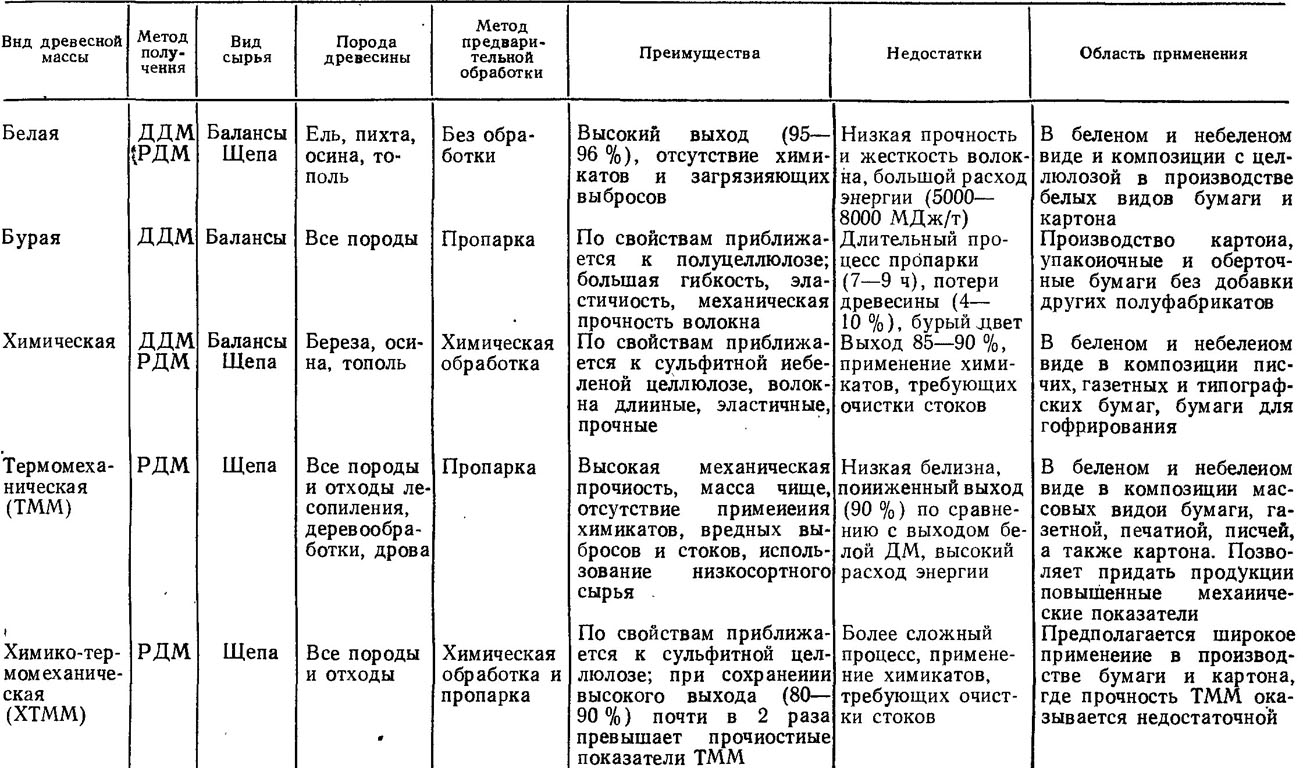

В настоящее время существует два метода производства древесной массы — дефибрерный и рафинерный. В первом методе древесная масса производится истиранием пиломатериалов абразивной поверхностью камня в дефибрерах; она получила название дефибрерная древесная масса (ДДМ). Во втором методе древесная масса производится из отходов размолом их в дисковых мельницах и называется рафинерной древесной массой (РДМ). Виды древесной массы, методы получения, характеристика качества и область применения приведены в таблице(кликабетельно).

Производство дефибрерной древесной массы

Общая схема производства дефибрерной древесной массы. Для производства дефибрерной древесной массы в большинстве случаев применяется малосмолистая высококачественная древесина пихты и ели в виде балансов. Подготовка древесины осуществляется так же, как и для целлюлозного производства. Балансы, после распиловки на отрезки длиной 1,2-1,5 м, в зависимости от типа применяемых дефибреров, подаются на линию загрузки дефибреров. В дефибрерах происходит разделение древесины на волокна, которые, смешиваясь с водой, подаваемой на спрыски, образуют водно-волокнистую суспензию — древесную массу, концентрацией 1,5-2,5 %. Далее масса разбавляется водой до концентрации 1-1,5 % и проходит грубую очистку на щеполовках. Щепа, обмолыши, крупная костра направляются на размол в молотковые мельницы, а хорошая масса в бассейн. Из бассейна масса направляется на очистку, тонкое сортирование и далее в композиционный бассейн. Древесная масса, полученная после обработки отходов в молотковых мельницах, и отходы тонкого сортирования направляются на рафинирование в дисковые мельницы. Рафинерная масса возвращается в основной поток неочищенной массы на повторное сортирование и очистку.

Дефибрирование древесины. Производство дефибрерной древесной массы осуществляется в дефибрерах. Применяемые в промышленности дефибреры, несмотря на большое разнообразие конструкций, принципиально отличаются только системой подачи балансов к основному рабочему органу — дефибрерному камню. Наибольшее развитие и распространение в промышленности нашли только два типа дефибреров — цепные и двухпрессовые.

Устройство и работу дефибрера рассмотрим на примере цепного дефибрера ДЦ-04-1. Рабочий орган дефибрера — керамический дефибрерный камень диаметром 1810 мм — расположен внутри станины.

Древесная масса

Древесная масса — волокнистый полуфабрикат для изготовления бумаги, который получают путем механического перетирания древесины в водной среде. При этом она расщепляется на микро- и макроскопические частицы разной формы. В состав древесной массы входят целлюлоза и лигнин. Это наиболее экономичный полуфабрикат с содержанием природного сырья. Кроме того, производить древесную массу проще и дешевле, чем целлюлозу. В результате получается меньше отходов, которые загрязняют окружающую среду. Этим объясняется широкое использование древесной массы в производстве бумаги различных видов.

Древесную массу изготовляют разных видов: белая, бурая, рафинированная, термомеханическая, химико-термомеханическая.

Ссылки

Полезное

Смотреть что такое «Древесная масса» в других словарях:

древесная масса — Ндп. механическая древесная масса Волокнистый полуфабрикат, получаемый из древесины механическим способом. [ГОСТ 23646 79] Недопустимые, нерекомендуемые механическая древесная масса Тематики целлюлозно бумажные полуфабрикаты Обобщающие термины… … Справочник технического переводчика

ДРЕВЕСНАЯ МАССА — волокнистая масса, получаемая из древесины в дефибрере или дефибраторе; полуфабрикат в производстве бумаги, картона, древесноволокнистых плит … Большой Энциклопедический словарь

Древесная масса — полученная механическим истиранием дерева волокнистая масса, являющаяся составной частью некоторых видов печ. бумаги. Чем больше Д. м. в бумаге, тем ниже ее качество: тем быстрее она желтеет, становится хрупкой и ломкой (см. Газетная бумага) … Издательский словарь-справочник

древесная масса — волокнистая масса, получаемая из древесины в дефибрере или дефибраторе; полуфабрикат в производстве бумаги, картона, древесноволокнистых плит. * * * ДРЕВЕСНАЯ МАССА ДРЕВЕСНАЯ МАССА, волокнистая масса, получаемая из древесины в дефибрере или… … Энциклопедический словарь

древесная масса — medienos masė statusas T sritis chemija apibrėžtis Mechaninio trynimo būdu gauta plaušinė medienos medžiaga popieriui, kartonui gaminti. atitikmenys: angl. groundwood; mechanical pulp; wood pulp rus. древесная масса … Chemijos terminų aiškinamasis žodynas

древесная масса — mechaninė plaušiena statusas T sritis chemija apibrėžtis Plaušiena, gaunama iš medienos mechaniniu būdu. atitikmenys: angl. mechanical pulp rus. древесная масса … Chemijos terminų aiškinamasis žodynas

древесная масса — 3.1.12 древесная масса: Волокнистый полуфабрикат, получаемый из древесины. Источник: ГОСТ Р 53636 2009: Целлюлоза, бумага, картон. Термины и определения оригинал документа … Словарь-справочник терминов нормативно-технической документации

Древесная масса — I (Pates de bois, bois moulu; Holzzeug, Holzstoff; wood paste). Для производства Д. массы, применяемой в бумажном производстве (см.), употребляется преимущественно дерево еловое, сосновое и осиновое, не только вследствие дешевизны, но и потому,… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Древесная масса — волокнистая масса, получаемая при механическом истирании балансовой древесины (См. Балансовая древесина) или щепы на вращающемся камне Дефибрера или на др. размалывающих аппаратах с применением воды; полуфабрикат в производстве бумаги,… … Большая советская энциклопедия

ДРЕВЕСНАЯ МАССА — волокнистая масса, получаемая при механич. истирании древесины в дефибрере или дефибраторе с применением воды. По степени отбелки различают Д. м. бурую, белую и белёную. Средневзвеш. длина волокон 0,5 0,7 мм. Д. м. полуфабрикат в производстве… … Большой энциклопедический политехнический словарь

Развитие технологии и оборудования, расширение производства и применения

Механическая древесная масса (МДМ) − волокнистый полуфабрикат высокого выхода, получаемый путем механической переработкидревесного сырья: истиранием балансовой древесины на дефибрерных камнях или разволокнением щепы, размолом и рафинированием древесных волокон в дисковых мельницах (рафинерах) с последующим сортированием, очисткой, переработкой отходов и отбелкой. Механическая древесная масса составляет более 20% общего объема производства волокнистых полуфабрикатов (более 40млн т/год), используемых в композиции бумаги и картона.

До конца 60-х годов XX века механическая древесная масса изготовлялась только традиционным дефибрерным способом.

В последние 35 лет быстрое развитие получило производство механической древесной массы из щепы на дисковых мельницах: термомеханическая (ТММ), химико-термомеханическая (ХТММ) и их модификации. Также применяется и современный способ производства дефибрерной древесной массы под давлением (ДМД).

Следует отметить ряд несомненных достоинств технологий, улучшающих бумагообразующие свойства и расширяющих производство и применение механической древесной массы:

Основными тенденциями развития современного производства механической древесной массы из щепы являются:

В настоящее время изготовителями и поставщиками оборудования комплексных технологических линий по производству современных видов механической древесной массы, термомеханической древесной массы и химико-термомеханической древесной массы являются 2 фирмы − Andritz (Австрия) и Metso Paper (Финляндия). Компания Andritz присоединила к себе фирмы Sprout, Bauer, Hymac, Kverner. Компания Metso Paper создана в результате объединения фирм Sunds Defibrator, Tampella и Valmet.

В последние годы при строительстве и реконструкции предприятий, производящих современные виды механической древесной массы из щепы− термомеханической древесной массы/химико-термомеханической древесной массы, все чаше применяется технология и оборудование фирмы Andritz:

Фирма Metso Paper поставила на ОАО «Светогорск» оборудование для производства 500 тонн в сутки беленой химико-термомеханической древесной массы из хвойной (ели) или лиственной (осины) древесины. Беленая химико-термомеханическая древесная масса будет производиться в товарном виде после аэрофонтанной сушки. Пуск данной установки намечен на 2007 год.

Имеются примеры, когда при выборе оборудования для предприятий по производству механической древесной массы используются наиболее прогрессивное и эффективное оборудование обеих фирм.

К новейшим разработкам фирмы Andritz относятся:

Фирма Metso Paper разработала конструкцию и внедрила в производство рафинер типа R6P82CD с плоско-конической зоной размола, производительностью до 770 т/сутки термомеханической древесной массы для газетной бумаги и мощностью двигателя до 32 МВт, а также создала и внедрила новую конструкцию сегментов гарнитуры размалывающих дисков, снижающих УРЭ в процессе механической переработкидревесного сырья.

«Ахиллесова пята» технологии механической древесной массы − высокий УРЭ на производство: 600−3200 кВт·ч/т. На производство механической древесной массы расходуется около 24% общего расхода энергии ЦБП. При выработке 1000 кВт/ч электроэнергии в атмосферу выбрасывается до 580 кг CO. В то же время оценка производства механической древесной массы только по высокому УРЭ и большим выбросам CO в атмосферу является упрощенной и наносит определенный ущерб развитию данного способа производства волокнистых полуфабрикатов высокого выхода (ВПВВ).

Только 150−200 кВт·ч/т от общего УРЭ расходуется на транспорт щепы и массы, более 90% УРЭ при производстве механической древесной массы затрачиваются на механическую переработку: дефибрирование баланса, разволокнение щепы и размол древесных волокон и отходов сортирования. Рекуперация тепла, выделяющегося в процессе механической переработкидревесных волокон, позволяет лишь снизить УРЭ, но не решает проблему высокой энергоемкости производства механической древесной массы.

УРЭ на производстве механической древесной массы может быть несколько снижен за счет использования высококачественного сырья, контроля за технологическим процессом, подбора гарнитуры размалывающего оборудования и совершенствования технологии.

Существенное снижение УРЭ на производство механической древесной массы из щепы может быть осуществлено при применении технологии RTS или Thermopulp™. Новая технология термомеханической древесной массы − метод RTS − позволяет сократить УРЭ на производство механической древесной массы на 15−20% за счет увеличения скорости вращения дисков рафинеров − повышения интенсивности механической переработкидревесных волокон и температуры (обработке при значительном снижении ее продолжительности).

Фирма Andritz усовершенствовала технологии термомеханической древесной массы-RTS за счет дополнительной ступени предварительной пропарки щепы − метод РТ-RTS − и предложила дальнейшее сокращение УРЭ на производство термомеханической древесной массы при применении принципа RTS на второй ступени механической обработки (размола) древесных волокон − метод RTS-2.

Особенностью технологии Thermopulp™ является повышение температуры до 170°С и давления до 700 кПа перед 2-ой ступенью механической переработки (размола) древесных волокон. Экономия энергии при использовании данной технологии составляет 10−20%. Технология Thermopulp™ может быть использована при переработке отходов сортирования механической древесной массы.

Исследования в области биотехнологии показали дополнительные возможности снижения энергоемкости механической переработки щепы.

Обработка щепы грибами с последующей ее механической переработкой и отбелкой древесных волокон позволила на 30% снизить УРЭ при повышении прочности полуфабриката. Использование энзимов для обработки щепы требует меньше времени, чем обработка грибами. Обработка щепы грибами снижает УРЭ на ее механическую переработку на 4−10%.

Наряду с разработкой и внедрением энергосберегающей механической переработкидревесного сырья совершенствуются идругие операции технологического процесса: дополнительный размол, сортирование, фракционирование, очистка, переработка отходов сортирования и отбелка.

Проводится постоянная работа по совершенствованию «рисунка» гарнитуры для повышения эффективности механической переработки. Применение новых материалов увеличивает срок эксплуатации гарнитуры дисков рафинеров.

Увеличивается количество установок по производству механической древесной массы, в которых механическая переработка (размол) осуществляется при низкой концент-рации массы:

При сортировании механической древесной массы стали широко использоваться напорные сортировки с шлицевыми ситами.

Последним достижением в области сортирования является конструирование так называемых барьерных сортировок с очень узкими шлицами и высокой интенсивностью вращения ротора, использование которых значительно улучшает бумагообразующие свойства механической древесной массы.

Совершенствование техники сортирования способствовало получению механической древесной массы с высокими бумагообразующими свойствами и на ее основе бумажно-картонной продукции с улучшенными характеристиками. Кроме того, это дало возможность повысить долю механической древесной массы в композиции высококачественной бумаги для печати.

Фракционирование механической древесной массы после 1-ой ступени размола позволяет отделить грубую длинноволокнистую фракцию и дополнительно подвергнуть ее механической переработке − размолу. Другая часть механической древесной массы после 1-ой ступени размола уже обладает определенными бумагообразующими свойствами; нет необходимости ее дополнительно размалывать, и она может быть использована в производстве бумаги. Очевидно, что размолу подвергается не вся механическая древесная масса, это дает значительное снижение УРЭ на ее производство.

Для повышения качества механической древесной массы может осуществляться многоступенчатое фракционирование основного потока после двух ступеней размола; при этом также может выделяться длинноволокнистая фракция, которая дополнительно размалывается.

В последние годы наметилась тенденция исключения вихревых очистителей из технологического потока производства термомеханической древесной массы в связи с высокими эксплуатационными расходами и недостаточной производительностью систем очистки в условиях расширения производства. В то же время качество очистки массы значительно улучшилось при применении сортировок с узкощелевыми ситами. При расширении производства для сокращения затрат вместо вихревых очистителей устанавливают дополнительные сортировки и оборудование для сгущения массы.

Основным показателем, определяющим конкурентоспособность бумаги для печати, содержащей механическую древесную массу, является ее белизна. Наиболее распространенным способом повышения белизны бумаги для печати является отбелка механической древесной массы пероксидом водорода и/или дитионитом натрия. Для повышения белизны бумаги для печати с механической древесной массой могут быть использованы минеральные наполнители, отличающиеся высокой белизной и коэффициентом светорассеяния, в первую очередь карбонат кальция, при этом необходимо поддерживать величину рН при производстве бумаги как можно ближе к нейтральному значению. Достижение белизны механической древесной массы 80−85% ISO позволяет печатным видам бумаги на основе механической древесной массы успешно конкурировать с мелованной и немелованной «чистоцеллюлозной» бумагой.

Сообщается о внедрении отбелки механической древесной массы дитионитом натрия при средней концентрации, позволяющей снизить расход отбеливающего реагента.

В НИИ ЦБП Канады совместно с фирмой CUBA разработан новый способ сохранения белизны механической древесной массы и бумаги на ее основе в течение 600 и более дней, т.е. стабильность белизны механической древесной массы будет находиться на одном уровне с беленой сульфатной целлюлозой.

Важнейшим технологическим фактором, влияющим на бумагообразующие свойства механической древесной массы, является качество древесного сырья, во многом определяемое породой древесины. Основными породамидревесины, применяемыми при производстве механической древесной массы, являются ель, пихта и осина. В технической литературе встречаются данные об использовании сосны, березы, бука, клена, гимлока, эвкалипта, тополя и лиственницы.

Существенным фактором, сдерживающим применение древесины сосны при производстве термомеханической древесной массы, является более высокое содержание экстрактивных веществ (смол и жиров) по сравнению с древесиной ели. Как правило, древесина сосны не может применяться в количествах свыше 10% к общему объему древесного сырья. Применение древесины сосны для производства термомеханической древесной массы не только создает «смоляные затруднения», но и увеличивает УРЭ на производство полуфабриката при снижении прочности и белизны.

При производстве термомеханической древесной массы можно использовать до 100% щепы из отходов лесопиления, таким образом можно упростить работу лесной биржи и снизить производственные расходы.

До середины ХХ века механическая древесная масса из щепы, а также ДДМ использовались в композиции газетной бумаги или низших сортов типографской бумаги. Однако во второй половине ХХ века с разработкой и внедрением термомеханического способа производства бумагообразующие свойства полуфабриката значительно улучшились: повысились показатели механической прочности и белизна, что позволило использовать механическую древесную массу в композиции высококачественных видов бумаги для печати, санитарно-бытовой бумаги и некоторых видов картона.

До середины 80-х годов ХХ века доминирующим видом бумаги для печати, содержащей механическую древесную массу, в Канаде и США была легкая мелованная бумага (LWC), однако в 90-х годах она уступила свои позиции суперкаландрированной бумаге, содержащей механическую древесную массу в композиции (SC-A), и мелованной «чистоцеллюлозной» бумаге (CWF), т.е. содержащей не более 10% механической древесной массы.

В композицию газетной бумаги, вырабатываемой из термомеханической древесной массы, добавляли небольшое количество облагороженной макулатурной массы в качестве армирующего компонента. Сообщается об изготовлении газетной бумаги из 20−60% облагороженной макулатурной массы и 40−80% термомеханической древесной массы.

Еловая термомеханическая древесная масса белизной

75% ISO используется в композиции высококачественного картона массой 200−420 г/м.

Будущее механической древесной массы представляется чрезвычайно перспективным: совершенствование технологии и использование высокоэффективного оборудования при ужесточении контроля за качеством древесного сырья и технологическим процессом производства данного ВПВВ позволяют улучшить его свойства и использовать механическую древесную массу в композиции бумаги для печати, изготовляемой на высокоскоростных бумагоделательных машинах с двухсеточным формующим устройством, безобрывной проводкой бумажного полотна через прессовую и сушильную части агрегата. Развитие офсетного способа печати дало возможность широко использовать данный полуфабрикат в композиции газетной бумаги пониженной массоемкости идругих видов бумаги для печати. Опыт работы предприятий показал, что у механической древесной массы имеются большие резервы для улучшения бумагообразующих свойств за счет применения химических реагентов на различных ступенях технологического процесса. Это подтверждается внедрением химико-термомеханического способа производства данного ВПВВ. Развитие технологии и разработка высокоэффективного оборудования для сортирования и фракционирования механической древесной массы обеспечивают практически полное отделение нежелательной составляющей массы − грубой длинноволокнистой фракции, которую после механической обработки смешивают с сортированной массой.

В самом ближайшем будущем одна высокопроизводительная линия по производству механической древесной массы, в первую очередь термомеханическая древесная масса, сможет обеспечить волокнистой массой современную высокоскоростную бумагоделательную машину.

Развитию механической древесной массы способствуют:

Кроме того, расширяется механическая древесная масса (термомеханическая древесная масса из ели и химико-термомеханическая древесная масса из осины) в композиции упаковочных видов бумаги и картона совместно с макулатурной массой.

Производство механической древесной массы в ближайшем будущем станет наиболее чистым с точки зрения экологии процессом производства волокнистых полуфабрикатов за счет создания замкнутых циклов водопользования и использования в качестве источника энергии биологического топлива.

Не вызывает сомнений, что в ближайшие годы процесс производства механической древесной массы станет безотходным.

Объем производства механической древесной массы во многом зависит от экономического положения в мировом ЦБП. При экономическом спаде снижаются цены на беленую сульфатную целлюлозу, особенно лиственную, которую используют при производстве бумаги вместо механической древесной массы.

В то же время продолжает неуклонно увеличиваться производство термомеханической древесной массы в составе интегрированных предприятий, изготавливающих газетную идругие виды бумаги для печати. Несмотря на высокий УРЭ, термомеханическая древесная масса остается наиболее перспективным полуфабрикатом для производства газетной бумаги, т.к. позволяет изготавливать конечную продукцию из монокомпозиции, что значительно упрощает технологический процесс производства бумаги, исключает размольно-подготовительный отдел и оборудование по роспуску товарной массы, позволяет закрыть или перепрофилировать сульфитно-целлюлозные заводы; на производство 1 т термомеханической древесной массы требуются 2,5 пл.м древесины, что примерно в 2 раза ниже, чем для производства 1 т целлюлозы. Все вышеперечисленное позволяет изготавливать рентабельную высококачественную газетную бумагу при полном отсутствии экологических проблем и сбережении лесных ресурсов.

Капитальные затраты на организацию производства термомеханической древесной массы или химико-термомеханической древесной массы незначительно превышают капитальные затраты на создание ДМЗ с использованием дефибреров, но резко отличаются (в меньшую сторону) от создания целлюлозного производства.

На производство термомеханической древесной массы и химико-термомеханической древесной массы расходуется 2200−3200 кВт·ч/тпротив 1100−1200 кВт·ч/тдля производства ДДМ, т.е. в 2 раза больше.

Вместе с тем производство термомеханической древесной массы и химико-термомеханической древесной массы имеет повышенное (по сравнению с производством ДДМ и ДМД) содержание растворенной органики в сточных водах.

В технологическом процессе размола щепы на рафинерах получаются разбавленные стоки, которые содержат (в сравнении с дефибрерной массой) − 10−12 кг/т БПК:

Несмотря на увеличение объемов переработки макулатуры и использования макулатурной массы в композиции бумаги и картона, спрос на химико-термомеханическую древесную массу, в том числе в виде товарного полуфабриката, остается достаточно высоким и определяется опытом потребителей по использованию данной массы для производства бумаги и картона.

БХТММ из древесины лиственных пород успешно используется в композиции высококачественной печатной, специальных видов бумаги, в бумаге-основе для мелования и наружных слоев коробочного картона.

Основными факторами, способствующими сохранению и росту спроса на беленую химико-термомеханическую древесную массу, являются:

Предполагается, что объем производства современных видов механической древесной массы в ближайшие годы увеличится на 10%, при снижении объемов производства и закрытии предприятий по производству ДДМ. При этом следует учитывать, что УРЭ на производство термомеханической древесной массы и химико-термомеханической древесной массы в ближайшие годы может увеличиться на 20%. Возрастание УРЭ будет связано с тем, что степень помола полуфабрикатов, применяемых в композиции высококачественных видов бумаги для печати, повысится до 78°ШР (60 мл Кан. ст.) и даже до 88−92°ШР (20−30 мл Кан. ст.).