Что такое драпируемость ткани

Механические свойства тканей

Драпируемость — способность текстильных материалов в подвешенном состоянии под действием собственного веса принимать пространственную форму и образовывать мягкие, подвижные складки. Драпируемость зависит от жесткости материала на изгиб и его веса: чем выше жесткость, тем хуже драпируемость и чем больше вес, тем драпируемость лучше.

Как и все механические свойства, жесткость и драпируемость текстильных материалов зависят от их структуры и отделки, а также от свойств формирующих материал волокон и нитей. Жесткость волокон определяется их формой, размерами и молекулярной структурой. Чем больше распрямлены и ориентированы цепные молекулы полимера, тем больше внутреннее трение, ограничивающее возможность перемещения участков цепей, тем меньше гибкость волокон и больше модуль их упругости. Например, жесткость льняной ткани объясняется высоким модулем упругости льняных волокон. Вследствие низкого модуля упругости шерстяных волокон жесткость шерстяной ткани значительно меньше.

При круглой форме сечения волокна оказывают большее сопротивление изгибающим усилиям, чем при плоском. Жесткость волокон растет с увеличением их толщины. Чем толще нити и формирующие их волокна, тем больше жесткость выработанного из них материала. С увеличением крутки повышается слитность нитей и вместе с этим их жесткость. Поэтому по направлению основы, имеющей более высокую крутку, чем уток, жесткость ткани на изгиб больше, чем в поперечном направлении. Жесткость нитей при увеличении крутки растет до известного предела. За пределами критической крутки, когда участки волокон, лежащие в периферийных слоях, перенапряжены круткой, сопротивление нитей изгибу падает. Поэтому ткани из нитей креповой крутки обладают хорошей гибкостью и драпируемостью.

Переплетение ткани является одним из решающих факторов, влияющих на жесткость ткани. Так как жесткость понижается с увеличением свободной длины, то естественно, что с ростом длины перекрытий и при уменьшении количества связей между системами нитей жесткость ткани уменьшается. Рост плотности ткани, следствием которого является уменьшение длины нити между точками ее касания и увеличение дуг обхвата нитей, приводит к повышению жесткости всей системы. Поэтому коэффициент связанности ткани, устанавливающий зависимость связанности элементов ткани от ее плотности, переплетения и номеров пряжи, может характеризовать жесткость и драпируемость ткани. При коэффициенте связанности, равным 5—5,5, хлопчатобумажная ткань обладает хорошей драпируемостью, при значении коэффициента связанности выше 6 драпируемость ткани неудовлетворительная.

Так как жесткость ткани на изгиб характеризуется моментом инерции сечений тела, то с увеличением толщины ткани ее жесткость растет, а драпируемость ухудшается. Следует отметить, что требования, предъявляемые к жесткости и драпируемости материалов, изменяются в зависимости от их назначения и фасона изделия. Из жестких и плохо драпирующихся материалов можно изготовлять одежду только строгих форм, с прямыми линиями.

Материалы для женских платьев, которые требуют мягких линий, складок, сборок, должны иметь наибольшую мягкость и лучшую драпируемость. Так как в изделиях складки обычно направлены вдоль материала, особенно важна хорошая драпируемость тканей по утку и трикотажа по петельным рядам. Некоторые фасоны женской одежды (пышные юбки, стоячие банты и т. д.) требуют жестких материалов. В процессах швейного производства при настиле жесткий материал меньше тянется, не дает заминов и перекосов, благодаря чему обеспечивается большая точность выкраиваемых деталей.

Приборы и методы для определения жесткости тканей

Для характеристики условной жесткости при изгибе материалов, значительно прогибающихся под действием собственного веса, чаще всего пользуются методом консоли и определяют стрелу прогиба испытываемого образца. Чем жестче ткань, тем дольше не коснется плоскости конец полоски и тем больше будет длина l ее свешивающейся части.

В табл. 11-6 приведены значения условной жесткости некоторых костюмных тканей различного волокнистого состава, полученные при испытании по стандартному методу.

Ткань, лишенная способности драпироваться, получает форму, при которой расстояние между краями образца очень близко к ширине образца.

Таблица 11-6. Условная жесткость и несминаемость костюмных шерстяных тканей

Драпируемость

Смотреть что такое «Драпируемость» в других словарях:

драпируемость — и, ж. drapé m. Свойство образовывать складки на ткани. Высокая жесткость тканей и малая драпируемость материалов <должны учитываться>. Гринберг 1971 47. Прибор для измерения драпируемости тканей. НРТ 140. Драпируемость тканей. Шемакин 82.… … Исторический словарь галлицизмов русского языка

Клеёнка — ткань, на одну или обе стороны которой нанесено водонепроницаемое покрытие, получаемое из высыхающих растительных масел (масляная К.), концентрированных высокостирольных синтетических латексов (латексная К.) или пластифицированного… … Большая советская энциклопедия

Креп — (франц. crêpe, от лат. crispus шероховатый, волнистый) группа тканей, главным образом шёлковых, вырабатываемых из нитей с очень большой (креповой) круткой, а также в некоторых случаях специальным (креповыми) переплетениями. Наиболее… … Большая советская энциклопедия

Клеёнка — Клеёнка ткань, на одну или обе стороны которой нанесено водонепроницаемое покрытие. Содержание 1 Виды клеёнок 2 Назначение клеёнок 3 Свойс … Википедия

Креп — Кимоно из шёлкового крепа Креп (фр. crêpe; от лат. crispus шероховатый, волнистый) группа тканей, г … Википедия

Клеенка — Клеёнка ткань, на одну или обе стороны которой нанесено водонепроницаемое покрытие. Содержание 1 Виды клеёнок 2 Назначение клеёнок 3 Свойства клеёнок … Википедия

Креп — франц. общее название тканей с шероховатой, волнистой поверхностью. Выпускаются ткани шелковые, хлопчатобумажные и шерстяные: крепдешин (китайский креп), креп жоржет, креп шифон, креп сатин, креп лавабль и др. Раньше так называлась тонкая… … Энциклопедия моды и одежды

Тектоника формы одежды — (от греч. tektonike строительное искусство) взаимосвязь формы, конструкции и свойств материалов. Желаемая форма одежды может быть достигнута с помощью хорошо отработанной конструкции изделия. И форма, и конструкция одежды в значительной… … Энциклопедия моды и одежды

Технологические свойства — свойства текстильных материалов, оказывающие влияние на технологические процессы изготовления одежды (процессы резания, раскроя, пошива, выбора оборудования, режима влажно тепловой обработки и др.). К Т. С. относятся: сопротивление резанию,… … Энциклопедия моды и одежды

Ткани — изделия, образованные в процессе ткачества переплетением взаимно перпендикулярных систем нитей основы (продольных) и утка (поперечных). Применяются и дополнительные системы нитей, служащие для образования ворса, петелек, узоров и т. п. Т.… … Энциклопедия моды и одежды

Технология. 5 класс

Конспект урока

Технология, 5 класс

Урок 16. Свойства текстильных материалов

Перечень вопросов, рассматриваемых на уроке:

Ткацкие переплетения – различные способы взаимных переплетений нитей основы и утка́, использующиеся в ткацком производстве при изготовлении тканей на ткацких станках.

Осно́ва (долевые нити) – продольная (вертикальная) система направления параллельных друг другу нитей в ткани, располагающихся вдоль обеих кромок ткани.

Нить утка (поперечные нити) – это перпендикулярная основе нить.

Кромка – не осыпающиеся края ткани.

Механические свойства тканей

Прочность тканей – это способность противостоять разрыву

Сминаемость – это способность ткани образовывать мелкие морщины и складки.

Драпируемость – это способность ткани образовывать мягкие округлые складки.

Износостойкость – это способность ткани противостоять действию трения, растяжения, сжатия, влаги, света, температуры, пота.

Физические свойства тканей

Теплозащитные свойства – это способностью ткани проводить тепло.

Пылеёмкость – это способность ткани удерживать пыль и другие загрязнения.

Гигроскопичность – это способность ткани впитывать влагу из окружающей среды.

Технологические свойства тканей

Скольжение движение одного слоя ткани относительно другого при раскрое и стачивании тканей.

Осыпаемость ткани заключается в выпадении нитей из среза ткани из-за нарушения закрепления нитей в структуре ткани.

Усадка – это уменьшение размеров ткани при стирке или утюжке.

Основная и дополнительная литература по теме урока:

1. Технология. 5 класс: учеб. пособие для общеобразовательных организаций / [В.М. Казакевич, Г.В. Пичугина, Г.Ю. Семенова и др.]; под ред. В.М. Казакевича. — М.: Просвещение, 2017.

2. Чернякова В.Н. Методика преподавания курса «Технология обработки ткани»: 5-9 кл. М.: Просвещение, 2003. – 125с.

Теоретический материал для самостоятельного изучения

На уроках технологии вы познакомились с тканями из натуральных волокон растительного и животного происхождения.

Свойства тканей напрямую зависят от её состава, из какого сырья произведена ткань: из растений, шерсти, шёлка, химических волокон.

Так, ткани, вырабатываемые из хлопка, мягкие, мнущиеся, хорошо впитывают влагу и быстро сохнут, сгорают, образуя пепел.

Из хлопчатобумажных тканей шьют, как правило, одежду для детей, нижнее и постельное белье, летнюю одежду.

Льняные ткани прочные, имеют мягкий блеск, очень сильно мнутся, впитывают влагу, быстро сохнут. И, также как и хлопок, хорошо горят. Из прочных волокон льна делают ткани технического назначения (чехлы, холсты для живописи, мешки, парусину), ткани для мебели, портьер, постельного белья, скатертей и салфеток. Тонкие ткани используют для пошива летних платьев, костюмов.

Ткани из шерстяных волокон ценятся за то, что хорошо держат тепло, достаточно прочные, воздухопроницаемые, хорошо впитывают влагу, отталкивают грязь, почти не сминаются.

При горении волокна спекаются, при вынесении из пламени горение прекращается, а на конце нити образуется спекшийся шарик. При этом ощущается запах жжёного пера.

Шёлковые ткани почти не сминаются, хорошо драпируются, приятны на ощупь, создают ощущение прохлады.

Они также как и шерстяные хорошо впитывают и испаряют влагу, пропускают воздух. Шёлковые ткани довольно прочные, но во влажном состоянии прочность снижается, могут давать значительную усадку при неправильном уходе.

При поджигании выделяют запах жжёного пера, не горят, спекаются.

Ткацкие переплетения разнообразны и делятся на простые (их четыре группы: полотняные, саржевые, сатиновые и атласные), мелкоузорчатые, сложные и крупноузорчатые.

Ткань получают путём переплетения нитей. От вида переплетений зависят: внешний вид ткани (рельефность, блеск, рисунок), её механические, гигиенические и технологические свойства.

Вид переплетения зависит от того, как расположены нити основы и утка.

Места перекрещивания основы с утком называют перекрытием. На свойства ткани влияют длина и сдвиг перекрытия. В каждом ряду основные и уточные перекрытия расположены таким образом, что через какое-то число нитей порядок их расположения повторяется. Такой повторяющийся рисунок переплетения называется раппортом переплетения.

Переплетения подразделяют на четыре класса: простые (главные), мелкоузорчатые, крупноузорчатые (жаккардовые) и сложные.

Простые (главные) – это переплетения полотняное, саржевое, атласное (сатиновое).

Полотняное переплетение – самое простое и распространенное, при котором лицевая сторона и изнанка ткани получаются одинаковыми. Полотняным переплетением вырабатывают бельевые, платьевые и другие ткани.

Саржевое переплетение характеризуется наличием на ткани диагоналевых полос, идущих снизу вверх направо. Ткань саржевого переплетения более плотная и растяжимая. Применяют такое переплетение при выработке платьевых, костюмных и подкладочных тканей.

Атласное (сатиновое) переплетение придает тканям гладкую блестящую поверхность, стойкую к истиранию. Лицевой застил может быть образован нитями основы (атласное) или утка (сатиновое переплетение).

Ряд свойств тканей: прочность, износостойкость, отсутствие сминаемости, особенно важно учесть при пошиве спортивной одежды, одежды для активного отдыха, для работы.

Эти свойства относятся к механическим.

Прочность тканей – это способность противостоять разрыву, она является важным свойством, влияющим на качество ткани.

Сминаемость – это способность ткани во время сжатия и давления на неё образовывать мелкие морщины и складки.

Драпируемость – это способность ткани образовывать мягкие округлые складки.

Износостойкость – это способность ткани противостоять действию трения, растяжения, сжатия, влаги, света, температуры, пота.

К группе физических свойств тканей относят свойства, влияющие на комфортность при носке.

Теплозащитные свойства определяются способностью ткани проводить тепло. Теплозащитные свойства зависят от теплопроводности образующих ткань волокон, плотности, толщины и отделки ткани. Самым холодным волокном считается лён, так как он имеет высокие показатели теплопроводности.

Пылеёмкость – это способность ткани удерживать пыль и другие загрязнения. Наибольшей пылеёмкостью обладают ткани из рыхлых пушистых нитей (бархат, велюр, вельвет).

Гигроскопичность – это способность ткани впитывать влагу из окружающей среды.

Технологические свойства учитываются при раскрое и пошиве изделий. От того насколько ткань может посесть при влажно-тепловой обработке, насколько края ткани могут осыпаться зависит величина припусков на швы и свободу облегания.

Скольжение одного слоя ткани относительно другого может происходить при раскрое и стачивании тканей. Скольжение зависит от гладкости использованных при ткачестве нитей и от вида их переплетения.

Осыпаемость ткани заключается в выпадении нитей из среза ткани из-за нарушения закрепления нитей в структуре ткани. Степень осыпаемости зависит от вида пряжи и плотности переплетения.

Усадка – это уменьшение размеров ткани при стирке или утюжке. Большая усадка ткани приводит к уменьшению размеров изделия и даже к его непригодности для дальнейшей носки.

Свойства тканей зависят от их волокнистого состава, вида переплетений нитей и особенностей отделки. Знание этих свойств помогает в подборе тканей при пошиве изделия.

Примеры и разбор решения заданий тренировочного модуля

Задание 1. Какое свойство хлопчатобумажной ткани относится к гигроскопичности?

Выберите один верный ответ.

2. Хорошо впитывает влагу

4. Горит, образуя пепел

Правильный вариант ответа:

2 (хорошо впитывает влагу)

Пояснение: Гигроскопичность (от др.-греч. ὑγρός «влажный» + σκοπέω «наблюдаю») – свойство ткани хорошо впитывать влагу.

Задание 2. Установите соответствие между названием тканей и описанием свойств.

Правильный вариант ответа:

Пояснение: Ткани, получаемые из волокон растительного происхождения, обладают свойствами растений, из которых их получили: хорошо горят, быстро сохнут, мнутся, впитывают влагу.

Ткани, получаемые из волокон животного происхождения, представляют собой белковые соединения, поэтому не горят, издают запах жженого белка (пера), хорошо впитывают влагу, почти не мнутся.

Исследование влияния структурных характеристик современных льносодержащих тканей на драпируемость

Структурные характеристики ткани. Драпируемость и факторы влияющие на нее. Методы определения драпируемости (дисковый метод и метод иглы). Определение структурных характеристик. Корреляция и методы четырех полей. Вычисления коэффициента корреляции.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 29.04.2014 |

| Размер файла | 588,8 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

по курсовой работе по материаловедению швейного производства

Тема: «Исследование влияния структурных характеристик современных льносодержащих тканей на драпируемость»

Курсовая работа на тему: «Исследование влияния структурных характеристик современных льносодержащих тканей на драпируемость».

Курсовая работа изложена на 30 страницах, содержит в себе 12 рисунков, 3 таблицы, 17 формул. Библиографический список включает в себя 8 наименований. ткань драпируемость корреляция

Ключевые слова: драпируемость, льняная ткань структурные характеристики, поверхностная плотность, коэффициент драпируемости ткани, коэффициент корреляции.

1. Литературный обзор

1.1 Структурные характеристики ткани

1.3 Факторы, влияющие на драпируемость

2. Характеристика объекта исследования

3. Исследовательская часть

3.1 Методы определения драпируемости

3.1.2 Дисковый метод

3.2 Определение структурных характеристик

3.3 Корреляция. Метод четырех полей

3.4 Вычисление коэффициента корреляции между коэффициентом драпируемости и структурными характеристиками

Лён был первым волокном, чью пользу для себя осознал человек. Из льна делали ткань, циновки, ковшики, корзинки и сумки. В Древней Греции льняная одежда считалась привилегией жрецов, а Египте была доступна лишь аристократии. На Руси одежда из льняной ткани считалась праздничной и нарядной. Первым стандартом России, утверждённым Петром Первым, был стандарт именно на лён.

Льняные ткани довольно твердые, плотные, с очень гладкой поверхностью и с матовым блеском. Они плохо растяжимы, мало загрязняются, не имеют ворсистости, осыпаются на срезах.. В мокром состоянии ткань прочнее, чем в сухом. Волокна льна очень плохо переплетаются между собой из-за низкой эластичности. Льняное полотно отлично впитывает влагу до 23% собственного веса, ткань быстро сохнет. Поддерживает естественную терморегуляцию тела, а значит, идеально для пошива летней одежды Льняная ткань стойка к гниению, дает маленькую усадки при стирке, очень сильно мнется. Из-за содержания растительного клея, лен жестче и плотнее хлопка.

Покупая изделие изо льна, можно быть уверенным, что оно будет не только долго служить, но и сохранит свой прекрасный вид: оно не желтеет со временем, а с каждой стиркой становится только мягче и белее.

1.1 Структурные характеристики ткани

К размерным характеристикам текстильных полотен (ткани, трикотажа и нетканых материалов), относят их длину (L), ширину (В), толщину (Ь), которые измеряют не менее чем в трех местах в миллиметрах, с точностью до 0,1 мм и вычисляют средний арифметический показатель по каждой характеристике. К структурным характеристикам ткани относятся следующие показатели:

1) весовая поверхностная плотность ткани, (г/м), (Мs);

2) плотность ткани по основе (По) и по утку (Пу);

3) линейная плотность нитей, (текс), по основе (То) и по утку (Tv);

4) расчетная поверхностная плотность ткани, (г/м ),(Мрасч);

5) линейное заполнение, (%), по основе Ео и по утку Еу;

6) поверхностное заполнение, (%), Еs;

7) объемное заполнение, (%);

8) заполнение массы, (%);

9) общая пористость, (%), R.[1]

Длину точечной пробы измеряют в трех местах, располагая линейку параллельно кромкам ткани. Измерения производят с погрешностью до 1 мм. Среднюю длину точечной пробы определяют как среднее арифметическое трех измерений.

Ширину точечной пробы измеряют в трех местах, накладывая линейку на ткань перпендикулярно кромкам. Ширину ткани с пневмостанков измеряют без учета бахромы. Измерения производят с погрешностью до 1 мм. Среднюю ширину точечной пробы определяют как среднее арифметическое трех измерений.

Толщину точечной пробы определяют с помощью текстильного микрометра. Среднюю толщину рассчитывают как среднее арифметическое 10 измерений.[2]

Плотность является существенным показателем строения тканей. От плотности зависят масса, износоустойчивость, воздухопроницаемость, теплозащитные свойства, жесткость, драпируемость тканей. Каждое из перечисленных свойств тканей в свою очередь заметно влияет на готовую одежду, а также на технологические процессы ее производства.

Под плотностью понимают число нитей основы или утка, приходящихся на 100 мм ткани. Различают и отдельно определяют плотность по основе и плотность по утку. Ткани, имеющие одинаковую или почти одинаковую плотность по основе и утку, называют равноплотными. Ткани, имеющие различную плотность по основе и по утку, называют неравноплотными.

Различают фактическую (абсолютную), максимальную и относительную плотности.

Фактическая плотность не дает представления о том, насколько близко нити располагаются друг к другу. В 100 мм ткани толстых нитей может быть мало, но располагаться они могут касаясь или сминая друг друга. Тонких нитей может быть в несколько раз больше, а располагаться они могут на расстоянии двух и более диаметров друг от друга. Чтобы сравнивать плотность тканей, выработанных из нитей разной толщины, вводят понятия максимальной и относительной плотности.

За максимальную плотность ткани принято считать такое максимально возможное число нитей, которое укладывается в 100 мм ткани при условии, что все они имеют одинаковый диаметр и располагаются касаясь друг друга, без сдвигов и смятия.

Если фактическая и максимальная плотности равны, т. е. если нити располагаются касаясь друг друга без смятия, линейное заполнение ткани составляет 100%. При линейном заполнении ткани более 100% нити сжимаются, сплющиваются или смещаются по высоте. При линейном заполнении ткани менее 100% нити располагаются на некотором расстоянии друг от друга. Например, при линейном заполнении, равном 50%, нити располагаются на расстоянии диаметра друг от друга.

В зависимости от назначения тканей их линейное заполнение может быть от 25 до 150%. С увеличением линейного заполнения повышается поверхностная плотность тканей, ветростойкость, упругость, жесткость, прочность, и но уменьшаются их воздухо- и паропроницаемость и растяжимость. Ткани с линейным заполнением 140% и более пыленепроницаемы.

Ткани с высоким заполнением обладают большей устойчивостью к деформациям, поэтому при настилании и пошиве они почти не имеют перекосов, готовая одежда из них хорошо сохраняет форму и не сминается. Такие ткани труднее поддаются влажно-тепловой обработке. При слишком высоком заполнении ткань становится жесткой и не драпируется.[3]

Поверхностную плотность Мs, или массу 1 м 2 ткани можно рассчитать по структурным показателям ткани:

Объемное заполнение показывает, какой процент ткани занимает объем нитей основы и утка.

Заполнение массы определяется отношением массы нитей в ткани к ее максимальной массе, определяемой при условии полного заполнения объема ткани веществом, слагающим волокна и нити.

Общая пористость характеризует долю всех промежутков между нитями, внутри нитей и волокон.

Жесткие ткани не драпируются или плохо драпируются, т.е. ложатся пологими складками. Такие ткани используются главным образом для мужской одежды строгой формы. Одежда из жесткой ткани стесняет движения человека, плохо облегает фигуру. Жесткие ткани удобно раскраивать: они не вытягиваются, не образуют перекосов.

1.3 Факторы, влияющие на драпируемость

Известно, что драпируемость материала, как явление, однозначно коррелирует с показателем его жесткости, что по сути является ее объективным отражением. В свою очередь показатель жесткости материалов зависит от плотности материала, его структуры, волокнистого состава, строения структурных элементов, площади его поперечного сечения. То есть, параметр драпируемости является функцией жесткости обозначенных факторов.[6]

2. Характеристика объекта исследования

Научная электронная библиотека

Туханова В. Ю., Тихонова Т. П., Федотова И. В.,

12. Методы оценки драпируемости материалов

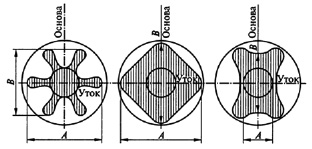

Драпируемость является одним из потребительских показателей материалов при изготовлении швейных изделий. Определение драпируемости осуществляется двумя методами: методом, разработанным в ЦНИИ шелка, и дисковым методом. Проекции образцов тканей различной драпируемости представлены на рис. 12.1.

Рис. 12.1. Проекции образцов ткани различной драпируемости

Характеристикой драпируемости материала по методу ЦНИИ шелка является коэффициент драпируемости kд (%), который вычисляют по формуле:

расстояние между углами испытуемой пробы.

Определение драпируемости дисковым методом проводят на пробах круглой формы диаметром (200 ± 1) мм. После вырезания пробы из материала размечают положение нитей основы и утка (рис. 12.1).

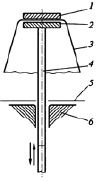

На рис. 12.2 представлена схема прибора для определения драпируемости ткани. Пробу 3 кладут на диск 2, диаметр которого равен (50 ± 0,1) мм, так, чтобы центр пробы совпал с центром диска. Затем пробу 3 прижимают диском 1, имеющим диаметр (50 ± 0,1) мм. При движении стержня 4 вверх по направляющей столика 6 соединенный с ней диск 2 поднимается, проба 3 под действием силы тяжести изгибается и образует боковую поверхность, на которой расположены складки. Если осветить пробу сверху, то на листе бумаги 5 появится контур боковой поверхности.

Рис. 12.2. Схема прибора для определения драпируемости ткани:

1, 2 – диски; 3 – проба;

4 – стержень;

5 – лист бумаги;

6 столик

Испытание (подъем и опускание пробы материала) с интервалом 3 мин повторяют пять раз. Проведя пятое испытание, на бумаге 5 зарисовывают контур боковой поверхности и размечают оси, соответствующие направлению нитей основы и утка.

Характеристикой драпируемости материала дисковым методом является коэффициент драпируемости k*(%), который вычисляют по формуле:

площади проекции пробы соответственно до и после испытания, мм2.

Коэффициент драпируемости

вычисляют

За результат измерения kд и

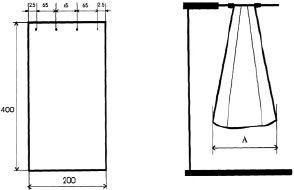

Патент РФ 2255335. Способ определения анизотропии драпируемости [84]. Способ определения анизотропии драпируемости текстильных материалов, включает подготовку и разметку образцов (рис. 12.3), фиксацию и измерение проекции, по которой рассчитывают драпируемость, отличающийся тем, что образец имеет форму круга диаметром 400 ± 1 мм с разметкой в различных направлениях (α) (рис. 12.4), фиксацию образца ведут поочередно для каждого направления в вертикальном зажиме (рис. 12.5), закрепленном на опорной поверхности, измеряя максимальную проекцию образца на опорную поверхность (Aα), количество (Nα) и глубину складок (Bα) на уровне проекции, а об анизотропии драпируемости судят по изменению показателей драпируемости – коэффициента драпируемости (Dα), глубине складок (Bα) и количеству складок (Nα) в зависимости от направления (α). Разметка образцов в направлениях (α) производится под углами 0°, 15°, 30°, 45°, 60°, 75°, 90–345° к продольному направлению.

Рис. 12.3. Схема подготовки образца к испытанию

Рис. 12.4. Схема подготовки образца к испытанию

Патент РФ 2413223. Способ оценки драпируемости швейных текстильных и кожевенных материалов [87]. Способ оценки драпируемости швейных текстильных и кожевенных материалов, включающий измерение информативного параметра коэффициента драпируемости, расчет с его помощью значения указанного коэффициента и запись полученных данных, отличающийся тем, что в качестве информативного параметра коэффициента драпируемости используют количество образующихся на длине образца стоячих волн, которые формируют посредством генерации механических поперечных колебаний, прикладываемых к исследуемому и эталонному образцам в диапазоне их собственных частот, и фиксируют посредством оптоэлектронной системы с записью информации в память процессора, при этом расчет коэффициента драпируемости

где

коэффициент драпируемости базового образца эталонной длины:

коэффициент коррекции драпируемости базового образца эталонной длины:

линейный размер ширины среза свисающей части образца эталонной длины;

количество стоячих волн, проходящих по базовому образцу эталонного размера;

количество стоячих волн на длине i-го образца материала.

Рис. 12.5. Схема устройства

для определения драпируемости

Множество методов оценки драпируемости говорит о том, что данный признак является важным в процессе проектирования. Осуществляется двумя методами: методом, разработанным в ЦНИИ шелка, с использованием прибора для фиксации испытуемого материала; и дисковым методом с использованием прибора круглой формы диаметром (200 ± 1) мм.

Вопросы для самопроверки

1. Что понимают под драпируемостью материала? Определение степени драпируемости?

2. Сущность дискового метода определения драпируемости.

3. Раскройте суть способа определения анизотропии драпируемости.