Что такое дорнование отверстий

Дорнование отверстий, стволов, труб: назначение и разновидности

Дорнование, которое часто называют дорнированием, позволяет создать на поверхности металлического изделия защитный слой, способный эффективно противостоять воспринимаемым нагрузкам.

Дорнирование оружейного ствола

Назначение и технологические особенности

В процессе эксплуатации любого изделия, в том числе и изготовленного из металла, основную нагрузку воспринимает его наружная поверхность, в то время как внутренние слои остаются практически нетронутыми. В качестве такой нагрузки, в частности, может выступать термическое воздействие, а также внешние факторы, приводящие к коррозии или интенсивному износу металла.

Основная задача, которую решает дорнование, являющееся методом обработки металлического изделия, заключается в том, чтобы обеспечить его надежную защиту от вышеуказанных негативных факторов. Дорнование – это инновационная технология, суть которой заключается в том, что внутреннюю поверхность отверстий, выполненных в металлических деталях, подвергают пластической деформации в холодном состоянии, за счет чего на них и формируется слой, отличающийся исключительными механическими характеристиками.

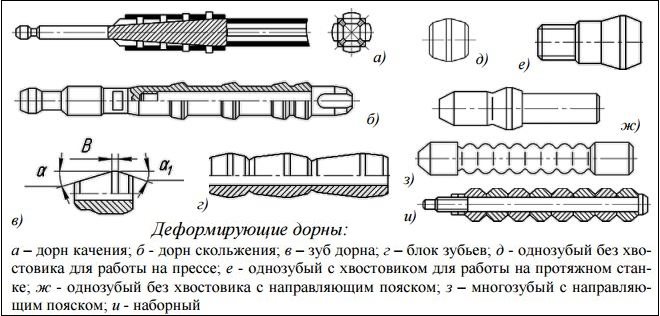

Дорн – инструмент для дорнования. Различают дорны качения и дорны скольжения

Дорнование, выполняемое при помощи специального инструмента, который передвигается по внутренней поверхности отверстия с определенной степенью натяга, позволяет решить следующие задачи:

Если вы планируете выполнить дорнование, следует иметь в виду, что диаметр обрабатываемого отверстия должен быть всегда меньше поперечного сечения используемого инструмента на величину натяга.

Примеры деталей после дорнования

Объемное и поверхностное дорнование

Существует два вида дорнирования стволов и труб, при котором не образуется стружка, – объемное или поверхностное. При выполнении объемного дорнования обработка осуществляется по всему поперечному сечению заготовки. В результате такой технологической операции, выполняемой при помощи инструмента, оснащенного несколькими зубьями, можно сформировать поверхность, шероховатость которой будет находиться в интервале 0,04–0,63 мкм, а точность – соответствовать 11 единицам по шкале IT.

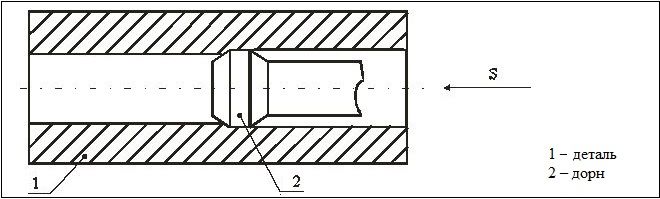

Схема объемного дорнования отверстий малого диаметра

При помощи объемного дорнования обрабатываются отверстия большой длины, трубные заготовки или изделия, выполненные в виде гильз. Такая операция, которой можно подвергать отверстия практически любой длины, сохраняя их прямолинейность, является хорошей альтернативой черновому растачиванию.

Схема обработки детали поверхностным дорнованием

При выполнении поверхностного дорнования можно получить внутреннюю поверхность, шероховатость которой будет находиться в пределах 0,04–0,32 мкм, а точность – соответствовать 6–9 единицам. При поверхностном дорновании отверстия на внутренней поверхности последнего создается упрочненный слой металла, поэтому эту технологию обработки с успехом можно применять в качестве альтернативы таким сложным операциям, как:

Разновидности и технологические особенности

По технологическим особенностям выполнения дорнирование может быть свободным и несвободным. При свободном дорновании, которому преимущественно подвергаются бесшовные и электросварные трубы со стенками средней толщины, величина деформирования наружных поверхностей обрабатываемых изделий не оговаривается.

В зависимости от способа закрепления детали дорнование может быть свободным или в обоймах

Несвободному дорнованию преимущественно подвергаются внутренние отверстия в тонкостенных трубных изделиях. При выполнении такой технологической операции гарантируется отсутствие следующих последствий обработки:

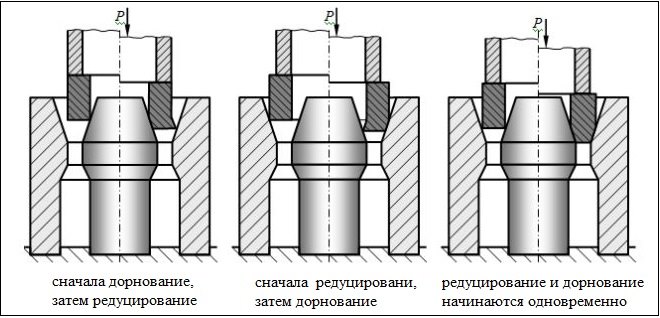

Чтобы обеспечить такое высокое качество обработки, при несвободном дорновании изделие закрепляют в специальных обоймах, отличающихся высокой жесткостью и упругостью. Нередко такую операцию совмещают с холодным редуцированием, в процессе которого диаметр обрабатываемого отверстия и инструмента уменьшаются под воздействием низких температур.

Варианты совмещенного процесса дорнования-редуцирования

Основные параметры

Специалисты руководствуются такими параметрами дорнования, как:

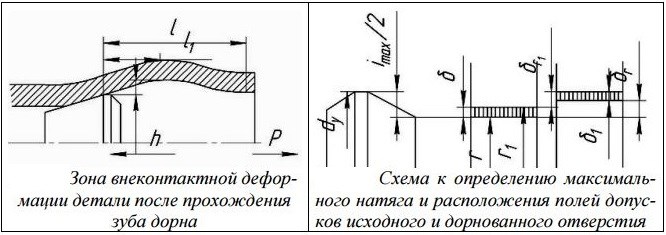

Для нормального дорнования допуск на размеры обрабатываемого отверстия должен быть в несколько раз меньше половины натяга

Натяг, который является одним из основных параметров дорнования, представляет собой разницу между диаметрами обрабатываемого отверстия и размером поперечного сечения используемого инструмента. Если данный показатель слишком велик, то в процессе обработки не получится сформировать поверхность с требуемым уровнем шероховатости. Выбирая данный параметр, следует учитывать как степень пластичности обрабатываемого изделия, так и его прочностные характеристики. Под относительным натягом дорнования понимают величину, получаемую отношением размера обработанного или необработанного отверстия к величине обычного натяга.

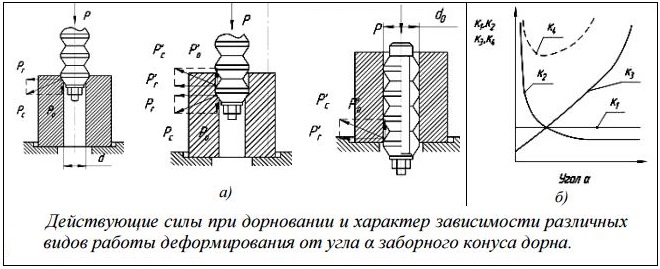

При дорновании прикладываемая к инструменту сила раскладывается на осевую и радиальную составляющие

Под силой, с которой выполняется дорнирование, подразумеваются усилия, которые инструмент оказывает на стенки отверстия в радиальном и осевом направлениях. При помощи усилия, оказываемого инструментом в радиальном направлении, увеличивается поперечное сечение обрабатываемого отверстия, а сила, создаваемая дорном в направлении оси обрабатываемой заготовки, позволяет удалить мельчайшие неровности с ее внутренней поверхности.

Относительная деформация, измеряемая в процентах, дает возможность определить, насколько изменился при дорновании наружный диаметр обрабатываемого изделия.

Технологические схемы

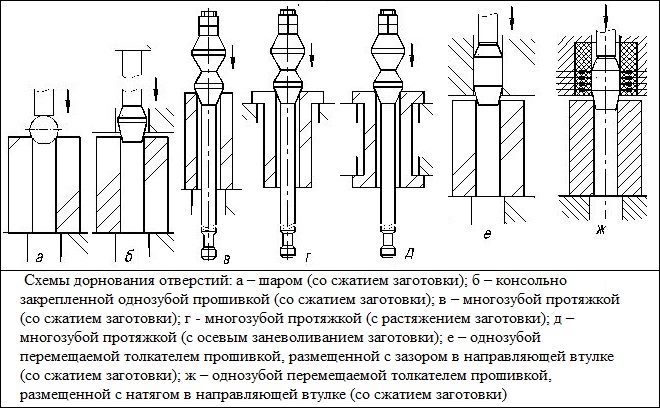

Дорнирование, которое при наличии соответствующего оборудования и инструмента можно выполнить и в домашних условиях, осуществляется:

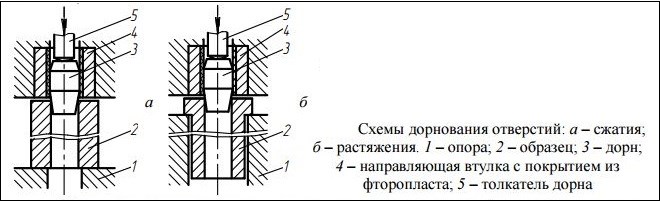

Схемы дорнования отверстий

Выбор технологической схемы для дорнования влияет на величину осевой нагрузки, которой будет подвергаться обрабатываемое изделие. Если такая нагрузка будет слишком большой, она может стать причиной возникновения в обрабатываемой детали осевых напряжений.

При использовании схемы растяжения или сжатия нагрузка, создаваемая дорном, приходится на отдельные участки обрабатываемой поверхности, а комбинированный метод позволяет распределять нагрузку равномерно.

Схема деформации при обработке поверхности многозубым дорном

В последнее время объемное дорнирование все чаще выполняется по инновационным схемам, предполагающим использование пассивного, нейтрального и активного противонатяжения. Такие схемы, которые достаточно сложно реализовать в домашних условиях, предполагают применение специальных опор, выполняющих функции натяжных подвижных механизмов.

Чтобы в результате дорнования получить отверстие с меньшей шероховатостью стенок, необходимо выполнять такую технологическую операцию с более высоким натягом или провести предварительную механическую обработку отверстия.

Способ дорнования отверстий и устройство для его осуществления

Виды дорнования

При обработке металла применяют два вида дорнования:

Объемная обработка металла. Данный вид обработки подходит для отверстий большой протяженности. Это могут быть длинные участки труб и предметы в форме гильзы. Объемное дорнование вытеснило на второй план менее эффективную черновую расточку заготовки. После пропуска дорна можно увидеть, что деталь сохраняет прежнюю прямолинейность, а точность металлообработки соответствует показателю 11 единиц.

Поверхностное дорнование. При таком воздействии степень шероховатости и точность обработки значительно меньше, чем в первом. Поверхностное дорнование отверстий представляет собой альтернативу шлифованию, развертыванию, выглаживанию. После проведения дорнования внутренняя поверхность металла покрывается прочным слоем.

Оба вида позволяют обрабатывать внутренние стенки изделия без удаления стружки.

В зависимости от технологического процесса дорнирование подразделяется на свободное и несвободное. Свободное обрабатывание выполняется для труб со средней толщиной стенок, значение которых не превышает 200 мм. Преимущественно это бесшовная и электросварная труба.

Несвободное дорнирование применяют для тонкостенных труб. По окончании операции на обработанных изделиях отсутствует искривление оси и наличие некачественно выглаженных участков металла. В продольном направлении труба остается устойчивой к нагрузкам. Процедура дорнования отверстий выполняется в жестком закреплении. Нередки случаи дополнительного применения холодного редуцирования с сужением сечения отверстия.

Несвободное и свободное дорнирование

Технологический процесс дорнования

Такой процесс получил название благодаря инструменту, которое называется дорном. Конструктивно он выполнен в форме стержня с одним или несколькими зубьями. В зависимости от способа применения дорны подразделяются на инструменты скольжения и качения.

Технологический процесс заключается в холодном деформировании (уплотнении) поверхности детали посредством движения дорна. Обычно такой технологией производят дорнование отверстий. В этом случае инструмент перемещается вдоль канала ствола. За счёт созданного усилия он обеспечивает:

Оценка качества технологического процесса осуществляется за счёт контроля следующих параметров:

Величина первого параметра сказывается на качестве получаемой поверхности. Он рассчитывается как разница между внутренним диаметром обрабатываемой детали и диаметром применяемого дорна. Если разница будет слишком большой – это не позволит получить качественное уплотнение и избавиться от шероховатости.

На практике максимальный натяг при дорновании втулки ВГШ необходим для получения требуемого качества поверхности шатуна.

Слишком маленькая величина натяга снижает скорость проведения работ, приводит к лишней деформации обрабатываемой поверхности, появлению излишних внутренних напряжений. Поэтому величина этого параметра рассчитывается с учётом показателей пластичности детали и дорна.

Сила, необходимая для проведения работ, делится на две составляющие:

Первая обеспечивает движение инструмента вдоль отверстия, и тем самым увеличивает внутренний диаметр. Вторая определяет качество поучаемой поверхности (класс точности после обработки)

В отдельных случаях для снижения силы трения, особенно в зоне неконтактной деформации используют дорнование с противодавлением смазки.

Методом дорнования производят доводку сварных труб. При обработке сварных швов необходимо учитывать физические свойства металла и толщину стенок. Такие трубы применяются, например, для гидроцилиндров. Поэтому после проведения дорнования обязательно проводят испытания на прочность. В качестве показателя можно использовать показатель предельной прочности или степень экспандирования.

Параметры дорнования

Процесс деформации заготовки сопровождается следующими показателями:

Натяг – основной показатель дорнования обрабатываемого отверстия. Его определяют разницей между диаметром отверстия детали и величиной поперечного сечения применяемого инструмента. Если значение параметра слишком большое, то дальнейшее обрабатывание изделия будет нецелесообразным. Покрытие может получиться с недостаточной степенью шероховатости.

Схема работы натяга

При выборе натяга учитывают прочность и пластичность рабочей заготовки. Значение относительного натяга дорнования получают методом деления размера отверстия на обычный натяг.

Чтобы результат обработки изделия получился нормальным, допуск на размер отверстия детали сравнивают с величиной натяга. Половина от этой величины должна превышать значение допуска на размер отверстия.

Силой дорнирования является то усилие, которое создает дорн при воздействии на стенки трубы или гильзы в направлениях как радиальном, так и осевом. При давлении дорна в радиальном направлении на отверстие, площадь поперечного сечения трубы будет увеличиваться. Если инструмент оказывает усилие в направлении оси – удаляются мелкие шероховатости и неровности на внутренней стенке трубы.

Относительная деформация показывает изменение по результатам дорнования наружного диаметра обрабатываемой заготовки. Данный показатель измеряется в процентах.

Отрывок, характеризующий Дорнование

Схемы выполнения дорнования

Различают следующие схемы металлообработки заготовок дорнированием:

Важно подойти правильно к выбору схемы обработки заготовки. Схема определит значения осевого напряжения изделия.

Применение схемы на основе растяжения или сжимания на обрабатываемое изделие воздействует сила на определенном отрезке. Смешанная схема дорнования распределяет нагрузку по всей внутренней поверхности заготовки.

Объемное обрабатывание детали выполняется по другим схемам:

Перечисленные схемы дорнования оказывают влияние на значение осевого напряжения и требуют специальных механизмов – подвижных опор, позволяющих ограничивать укорачивание детали при воздействии на нее дорна. При увеличении значения натяга степень шероховатости внутренней поверхности заготовки будет уменьшаться. Данная методика предусматривает предварительную механическую обработку отверстия перед использованием дорна.

Дорны используют двух видов движение:

Инструмент движется внутри заготовки с заданным показателем натяжения, используя смазку. Чтобы улучшить результат обработки и уменьшить усилие дорнования, смазочный материал подают внутрь отверстия навстречу движения дорну путем распыления.

Приспособление для выполнения виброобработки металлических изделий состоит из:

Дорн — устройство

С помощью устройства эффективно обрабатывают внутренние стенки втулок, гильз и цилиндров.

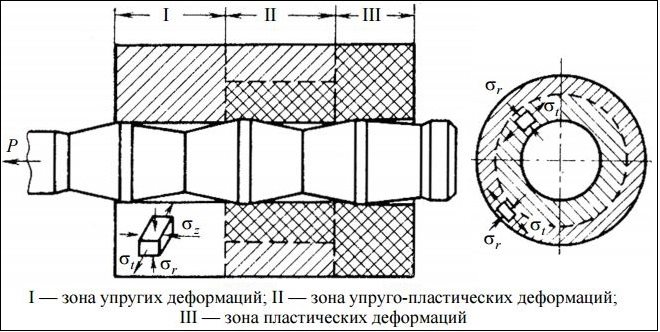

Особенности пластического деформирования и калибровки

Существует метод воздействия на изделие путем пластического деформирования, когда дорн вдавливается в изделие. Еще один популярный способ – калибровка внутренней поверхности труб при помощи нагревания изделия внешним источником на участке воздействия дорна. Однако данный метод не упрощает, а осложняет процесс, не дает гарантии соблюдения точности размера изделия по окончании обработки. Технические параметры наружной поверхности детали могут быть нарушены.

Виды дорнования[ | ]

Дорнование подразделяют на поверхностное и объёмное.

Метод ударных импульсов

Широко применяется способ, при котором поступление осевой вибрации на изделие осуществляется при помощи ударных импульсов. Данный метод снижает усилия дорнования и повышает точность размеров отверстия, импульсы делают продвижение инструмента внутри детали более легким, особенно в трубах большой длины.

Суть метода заключается в том, что процесс обработки изделия происходит при нанесении на внутренние стенки трубы смазочного материала:

Датчики ударных импульсов

Если заранее нанести смазку на стенки изделия, то перемещающийся инструмент будет вытеснять смазочный материал и произойдет трение контактных поверхностей в сухую. Это приведет к появлению ненужных наростов на инструменте и царапин, что существенно снизит качественные характеристики заготовки после обработки.

Стоит отметить, что предлагаемый способ дорнирования отверстия значительно улучшает качество внутренней поверхности заготовки и снижает возможность деформации образца за счет подачи смазочной жидкости на контактирующие элементы. В результате на поверхности создается защитная пленка, которая обеспечивает прочность и надежность детали.

Черчение

С помощью дорнования (рис. 91) можно обрабатывать отверстия в деталях типа втулок и гильз, изготовляемых из бесшовных труб. Обработка состоит в следующем: через пустотелую заготовку 2 с внутренней поверхностью, предварительно очищенной от коррозии, протягивают дорн 1 с увеличивающимися диаметрами рабочих и калибрующих зубьев. Под влиянием внутреннего давления деталь пластически деформируется до нужного размера.

Этот метод исключает предварительную обработку. За один-два прохода можно получить весьма точные и чистые отверстия. Одновременно происходит упрочение металла. Это дает дорнованию важное технико-экономическое преимущество перед другими технологическими процессами.

Дорнование снижает трудоемкость обработки отверстий примерно в 2 … 4 раза, уменьшает расход материала (бесшовных труб) на 15 … 30%, повышает долговечность обработанных деталей.

Процесс обработки осуществляется либо на протяжных станках, либо на гидропрессах.

Чем смазывать обрабатываемы детали

Веретенное масло

В качестве смазочной жидкости используют веретенное масло с добавлением олеиновой кислоты. Состав имеет хорошие эксплуатационные характеристики, такие как текучесть и проникающая способность, необходимые для контактирующих поверхностей. Олеиновая кислота является разновидностью поверхностно-активных веществ и при воздействии на металлическое покрытие, снижает твердость металла, силу трения, возникающую при контакте дорна и поверхности отверстия.

Температура нагрева контактирующих тел уменьшается, в результате обрабатываемая покрытие получается менее шероховатым и на кромке деформирующего дорна не остается никаких наростов.

Количество кислоты в составе смазочного средства не должно превышать 10 процентов. Прекрасные качественные характеристики достигаются именно при такой концентрации. Превышение этого показателя будет нецелесообразно и не даст лучшего эффекта.

Метод дорнования с помощью ударных импульсов является наиболее совершенным и распространенным, по сравнению с другими схемами деформации внутренней поверхности детали.

Устройство для дорнования шлицевых отверстий зубчатых колес

Дорнование отверстий, труб, стволов

Для решения конструкторских задач, связанных с необходимостью повысить твердость и уменьшить шероховатость поверхностного слоя металла применяется, специальный способ обработки. Он называется дорнование. С его помощью удаётся создать на поверхности металлической конструкции защитный слой, который предохраняет деталь от повышенных нагрузок и препятствует её разрушению. Такими нагрузками могут быть повышенные физические или ударные нагрузки, нарушения теплового режима (перегрев), химическое воздействие. Они приводят к разрушению или деформации поверхностного слоя, коррозии, ускоренному износу всей детали.

Технологический процесс дорнования

Такой процесс получил название благодаря инструменту, которое называется дорном. Конструктивно он выполнен в форме стержня с одним или несколькими зубьями. В зависимости от способа применения дорны подразделяются на инструменты скольжения и качения.

Технологический процесс заключается в холодном деформировании (уплотнении) поверхности детали посредством движения дорна. Обычно такой технологией производят дорнование отверстий. В этом случае инструмент перемещается вдоль канала ствола. За счёт созданного усилия он обеспечивает:

Оценка качества технологического процесса осуществляется за счёт контроля следующих параметров:

Величина первого параметра сказывается на качестве получаемой поверхности. Он рассчитывается как разница между внутренним диаметром обрабатываемой детали и диаметром применяемого дорна. Если разница будет слишком большой – это не позволит получить качественное уплотнение и избавиться от шероховатости.

На практике максимальный натяг при дорновании втулки ВГШ необходим для получения требуемого качества поверхности шатуна.

Слишком маленькая величина натяга снижает скорость проведения работ, приводит к лишней деформации обрабатываемой поверхности, появлению излишних внутренних напряжений. Поэтому величина этого параметра рассчитывается с учётом показателей пластичности детали и дорна.

Сила, необходимая для проведения работ, делится на две составляющие:

Первая обеспечивает движение инструмента вдоль отверстия, и тем самым увеличивает внутренний диаметр. Вторая определяет качество поучаемой поверхности (класс точности после обработки)

В отдельных случаях для снижения силы трения, особенно в зоне неконтактной деформации используют дорнование с противодавлением смазки.

Методом дорнования производят доводку сварных труб. При обработке сварных швов необходимо учитывать физические свойства металла и толщину стенок. Такие трубы применяются, например, для гидроцилиндров. Поэтому после проведения дорнования обязательно проводят испытания на прочность. В качестве показателя можно использовать показатель предельной прочности или степень экспандирования.

Виды процесса дорнования

Обработка дорнованием классифицируется по следующим признакам:

Выбор метода и вида такой обработки зависит от характерных особенностей деталей. Так для получения качественной поверхности стволов или труб с неравножёсткой втулкой применяют метод с обеспечением разного воздействия на отдельные участки внутренней стенки.

Для обработки не осесимметричных заготовок применяют дорны с специально расположенными зубьями.

С помощью свободного дорнования обрабатывают поверхности бесшовных и электросварных труб. Толщина стенок может достигать средних размеров.

Объёмное и поверхностное дорнование

Объёмная обработка производится давлением по всему внутреннему периметру. Для улучшения требуемого качества применяются многозубчатые дорны. Они позволяют добиться высокой точности обработки вплоть до 11 класса. Степень шероховатости Ra получается равной от 0,63 до 0,04 микрон.

Поверхностное дорнование относится к методам поверхностной пластической деформации.

Оно позволяет получить следующие показатели точности: IT от 6 до 9 единиц, шероховатость Ra в пределах 0,32-0,04 микрон. Объемным дорнованием осуществляют обработку сварных прямошовных труб.

Пластическое деформирование и калибровка

Такой способ обработки предполагает воздействие на поверхность металла инструмента, создающего давление в точке соприкосновения. В этом случае происходит последовательное изменение внутренней структуры металла. Благодаря процессам скольжения и двойникования происходит изменение структуры слоёв на уровне атомной решётки. Такое воздействие приводит не только к изменению внешней формы детали, но и его физических и механических свойств. При правильно разработанном способе пластического деформирования удаётся получить поверхностный слой с улучшенными характеристиками. Особенно это обстоятельство важно, когда нельзя подвергать металлическую деталь термической обработке, например, изготовленную из аустенитных или ферритных материалов.

Методом калибрования обрабатывают отверстия у заготовок, имеющих небольшую длину. Для обработки применяют калибрующие шарики, дорны, другой калибровочный инструмент. В этом случае его проталкивают сквозь отверстие для получения ожидаемого эффекта.

В этом случае основным параметром оценки технологического воздействия является натяг. Он создаётся благодаря разнице внутреннего диаметра отверстия и диаметра инструмента. В зависимости от решаемой задачи калибровка выполняется с малым или большим натягом.

При калибровании с малым натягом воздействию подвергается только поверхностный слой. Такой обработке подвергают трубы, втулки, вкладыши имеющие толстые стенки. Наиболее приемлемым считается отношение величины стенки к радиусу отверстия более 0,5.

Применение большого натяга приводит к увеличению глубины воздействия и может распространяться на всю толщину обрабатываемого изделия. Это приводит к увеличению внутреннего диаметра, изменению внешних размеров, снижению качества обработки, возникновению неравномерных внутренних напряжений (изменение физико-механических свойств).

Для проведения калибровки необходимо провести качественную предварительную обработку. В результате последующего калибрования точность обработки повышается на 30%. Например, для стали класс точности повышается на две единицы, для бронзы на 3, для чугуна на один класс.

Метод ударных импульсов

Он основан на измерении параметров деформации металла после воздействия импульсного механического воздействия. В момент кратковременного удара возникают ультразвуковые колебания, которые вызывают уплотнение поверхности обрабатываемой детали.

Такой метод успешно применяется при производстве изделий большой длины. Например, дорнование труб осуществляется методом ударных импульсов.

Применение различных методов дорнования позволяет обрабатывать внутренние поверхности изделий различной длины и произвольного диаметра. В результате обработки удаётся получить высокое качество поверхностного слоя, без нагрева и механического воздействия (фрезеровки, зенкования и так далее).