Что такое допустимый износ

Предельный и допустимый износ

Основные характеристики изнашивания

ИЗНАШИВАНИЕ ПАР ТРЕНИЯ

Относительные перемещения контактирующих поверхностей и их механические взаимодействия приводят не только к изменениям состояния и свойств материалов поверхностных слоев, но и к их разрушению.

Обычно разрушение происходит в форме отделения от поверхностей трения мелких частиц материала, что приводит с течением времени к изменению размеров и формы контактирующих деталей. Это явление называют изнашиванием. Изнашивание является сложным многоуровневым процессом.

Как отмечалось ранее, основные понятия, термины и определения в области изнашивания регламентированы ГОСТ 27674-88. В частности, по этому ГОСТу результат изнашивания определен термином износ. Величину износа определяют в единицах длины, объема, массы.

Износ деталей и узлов трения приводит к ухудшению функциональных показателей машины. В результате износа нарушается кинематическая точность механизмов, снижается производительность и коэффициент полезного действия, уменьшается прочность деталей, увеличиваются расходы на ремонт и обслуживание, увеличивается шум и вибрации.

Количественно изнашивание характеризуется скоростью изнашивания

Широко распространена другая характеристика изнашивания —интенсивность изнашивания:

Различают мгновенную (в определенный момент времени) и среднюю скорость изнашивания (за определенный интервал времени).

Еще одной характеристикой изнашивания является износостойкость – свойство материала оказывать сопротивление изнашиванию в определенных условиях. Оценивается величиной обратной скорости или интенсивности изнашивания.

| Класс | Износостойкость | Класс | Износостойкость |

| 10 3 …10 4 | 10 8 …10 9 | ||

| 10 4 …10 5 | 10 9 …10 10 | ||

| 10 5 …10 6 | 10 10 …10 11 | ||

| 10 6 …10 7 | 101 11 …10 12 | ||

| 10 7 …10 8 | 10 12 …10 13 | ||

| Износостойкость типовых трибосопряжений | |||

| Цилиндро-поршневая группа автомобиля 12…11 класс Дисковый тормоз 10…6 класс Подшипники скольжения 8…5 класс Резцы 8 класс |

Поскольку изнашивание в процессе эксплуатации машины неизбежно, очень важно определять степень износа детали и установить необходимость ее ремонта. Известно, что первоначальный износ появляется в период приработки двух деталей. Этот износ незначителен и зависит от зазоров и шероховатости поверхностей. В дальнейшем нарастание износа происходит за длительный период эксплуатации и, наконец, износ достигает величины, когда наступает значительное нарушение сопряжения деталей. Поэтому в технике приняты понятия о допустимом и предельном износе.

Допустимым износом называется износ, при котором изделие сохраняет свою работоспособность.

Предельный износ соответствует предельному состоянию изнашивающейся детали.

Установление предельных износов необходимо для выполнения регулировочных операций и выбраковки деталей в эксплуатации и при ремонте. Для определения предельных износов следует руководствоваться тремя критериями: техническим, функциональным и экономическим.

Согласно техническому критерию предельному значению износа соответствует:

— резкое возрастание интенсивности изнашивания;

— снижение прочности изнашиваемой детали вследствие изменения ее размеров;

— усиление влияния износа рабочего органа или деталей сопряжения на работоспособность других деталей;

— самовыключение механизма при работе.

Технический признак предельного износа можно использовать также для оценки изменения характера неподвижного сопряжения (соединения с натягом, шлицевое и шпоночное соединения) вследствие контактной коррозии, релаксации напряжений и макропластической деформации деталей.

Основанием для функционального критерия служит изменение по мере изнашивания качества функций, выполняемых узлом или машиной. Например, отклонения размеров профиля проката от номинального вследствие износа валков, погрешности формы обработанного на металлорежущем станке изделия, изменение подачи компрессора при заданном давлении на выходе.

Экономические показатели работы машины положены в основу третьего критерия предельного износа. Наименьшие затраты на единицу выработки при сохранении качества в заданных пределах являются экономическим критерием оптимального срока службы, межремонтного периода рабочего органа или узла машины.

Экономический критерий является наиболее общим. Технические и функциональные признаки являются основными в тех случаях, когда можно не считаться с рентабельностью работы машины.

Срок службы детали или узла определяется не только по предельным износам, в соответствии с критериями, но и другими факторами: контактная усталость, коррозия и др.

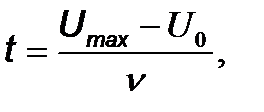

Срок службы пары или детали определяют по формуле

где Umax –предельный износ, м;

U0 – начальный износ (приработанный износ), м;

Для расчета необходимо установить предельный износ и знать скорость изнашивания.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Понятие износа, главные виды износа

Понятие износа, главные виды износа

Характеристика адгезионного и абразивного износа

Абразивный износ возникает при попадании между трущимися поверхностями твердых абразивных частиц: песка, продуктов износа, окислов различных материалов. Для этого вида характера высокая скорость изнашивания сопряженных поверхностей деталей, наличие на них рисок, неровностей, которые возникают при взаимном перемещении деталей, в результате чего микроскопические выступы вступают в контакт между собой и препятствуют движению. Адгезионныйизнос происходит в результате действия высоких локальных давлений, сваривания между собой шероховатостей поверхностей, последующей пластической деформации, возникающей при их относительном перемещении, разрушения локальных сцеплений шероховатостей, удаления или переноса металла. При абразивном износе частицы удаляются с поверхности в результате режущего или царапающего действия неровностей более твердой из контактирующих поверхностей или твердых частиц, задержавшихся между поверхностями. Когда одновременно возникают условия как для адгезионного, так и для абразивного износа и коррозии, эти процессы взаимодействуют между собой и происходит коррозионный износ.

Коррозионный износ и поверхностная усталость

Механическое изнашивание, усиливаемое явлением коррозии, называют коррозионно-механическим изнашиванием. При сочетании коррозионных воздействий различного характера с разными видами механического воздействия могут получиться и разные виды коррозионно-механического изнашивания. Коррозионное разрушение деталей проявляется в виде оксидных пленок, пятен и раковин.

Основные признаки предельного износа

Предельным износом детали называется такой износ, при котором дальнейшая нормальная работа данного сопряжения невозможна, так как может произойти авария. Основными признаками наступления предельного износа деталей являются стуки, затруднения запуска, перегрев двигателя, увеличенный расход топлива и масла, дымление из картера и снижение мощности. Технический критерий позволяет определять предельный износ деталей на основании наступления резкого форсированного изнашивания, резкого повышения интенсивности изнашивания и возникновения внезапных отказов.

Понятие о допустимом и предельном износах

Предельным износом детали называется такой износ, при котором дальнейшая нормальная работа данного сопряжения невозможна, так как может произойти авария.Допустимым износом детали называется такой износ, при котором данное сопряжение может нормально работать еще целый межремонтный срок.

Точность изделия. Конструкторские и производственные погрешности

Подготовка вагонов к ремонту

Вагоны, подлежащие ремонту, исключают из рабочего парка и направляют к месту ремонта. Подготовка вагонов к ремонту состоит из очистки, обмывки их, а также определения характера и объема ремонтных работ. По прибытии на вагоноремонтный завод вагоны принимают от заказчика работники бюро (отдела) по определению объема ремонта. В вагонном депо вагоны принимаются с базы отстоя, выделенным для этой цели бригадиром под руководством мастера депо. При приемке вагонов на заводе проверяют наличие, комплектность и техническое состояние его составных частей. На основании внешнего осмотра составляют приемо-сдаточный акт, в котором фиксируют недостающие, нетиповые и изношенные сверх допустимых норм детали и отмечают аварийные повреждения. Более тщательный осмотр всех сборочных единиц вагона, определение объема предстоящих работ, в том числе и дополнительных, не предусмотренных руководствами по ремонту, производят в процессе разборки и ремонта вагона. При этом составляют специализированные по сборочным единицам, комплектам вагонного оборудования и отдельным работам (электро- и газосварочные, окрасочные) ведомости ремонта. На выявленные дополнительные работы и на работы по модернизации вагонов составляется акт, который согласовывается с заказчиком.

Ремонт кузовов полувагонов

Основными причинами недостаточности сохранности кузовов полувагонов в эксплуатации являются интенсивное ведение погрузочно-разгрузочных работ с применением механизмов, конструктивно не соответствующих условиям их взаимодействия с подвижным составом, нарушения технологии грузовой работы, а также отклонения в эксплуатационной работе.

Правку местных прогибов швеллера верхней обвязки свыше 10 мм производят со снятием усиления верхней обвязки.рещины или изломы верхней обвязки разрешается ремонтировать сваркой с последующим усилением этой зоны двумя наружными угловыми накладками. При замене негодных частей верхней обвязки допускается не более одного стыка в зоне между смежными стойками. При ремонте стоек допускается оставлять местные вмятины стоек кузова коробчатого сечения глубиной до 30 мм при отсутствии трещин. Обычно такие вмятины закрывают вставкой с обваркой по периметру.

Появляющиеся на корытообразного сечения стойках одного из следующих повреждений — излома, трещины более 50 % сечения, коррозии более 30 % толщины или подреза полок более 20 мм при расположении поврежденного места на расстоянии менее 300 мм от верхней кромки нижней обвязки кузова, разрешается ремонтировать стойку путем вырезки дефектной зоны стойки на высоту не менее 300 мм от нижней обвязки с постановкой и приваркой новой части стойки. Сварной стыковой шов при этом усиливается накладкой толщиной б мм, приваренной по периметру. емонтировать таким методом две рядом стоящие дефектные стойки не разрешается — одна из стоек должна быть заменена новой.

При деформациях стоек суммарное уширение или сужение кузова в средней части полувагона допускается до 30 мм, а одной стены — до 15 мм. В сечении угловых стоек уширение или сужение допускается до 10 мм.

При образовании пробоины в металлической обшивке кромки ее выправляют и устанавливают усиливающую накладку с внутренней стороны кузова, с обваркой ее по периметру с наружной стороны сплошным швом, а с внутренней стороны прерывистым сварным швом. Лучевые трещины от пробоины не допускаются и при ремонте обшивки рваные края пробоины с трещинами необходимо вырезать. В одном пролете между стойками разрешается устранять не более двух пробоин с суммарной площадью до 0,3 м 2 . При коррозионных повреждениях обшивки более 30 % толщины листа обшивку ремонтируют постановкой накладки толщиной 4 мм. Разрешается также смена части обшивки шириной до 400 мм на всю длину между смежными стойками или по всей длине вагона с расположением стыков на стойках.

Основными причинами недостаточности сохранности кузовов полувагонов

в эксплуатации являются интенсивное ведение погрузочно-разгрузочных работ с применением механизмов, конструктивно не соответствующих условиям их взаимодействия с подвижным составом, нарушения технологии грузовой работы, а также отклонения в эксплуатационной работе. Чтобы не допустить эти разрушения, регламентируются правила погрузки, согласно которым вес груза, одновременно сбрасываемого из ковша на одну крышку люка, не должен превышать 5 т. Допускается сброс груза до 7 т при условий предварительной подсыпки на крышки люков слоя мелкокускового груза толщиной не менее 300 мм.

Частными неисправностями крышек разгрузочных люков и торцовых дверей полувагонов являются: выпуклость, прогибы, пробоины и трещины, а также износ их запорных механизмов. Выпуклость и прогиб крышек люков более 25 мм устраняют правкой на прессах. Толщина металла крышки люка в местах наложения сварных швов должна быть не менее 4 мм. При деповском и текущем ремонтах вагонов в крыщках люков разрешается производить без снятия с полувагона заварку дефектов в сварных швах, заварку не более двух трещин длиной до 100 мм. Изношенные детали запорного механизма восстанавливают наплавкой. Для устранения местных зазоров между крышкой люка и плоскостью её прилегания производят правку соответствующего места или приваривают не более двух планок общей длины до 12 мм на горизонтальные полки запорных угольников.

Ремонт котлов цистерн

До подачи в ремонт котлы цистерн должны быть пропарены, промыты. очищены изнутри и снаружи, а также дегазированы и проверены на взрывобезопасность. Подготовка специализированных цистерн к ремонту выполняется предприятиями, их эксплуатирующими, а цистерны для нефтепродуктов—пунктами подготовки к наливу.

В шпангоутах допускается заварка трещин с постановкой усиливающих накладок толщиной 8-10 мм, перекрывающих трещину не менее чем на 100 мм. Сливные приборы и предохранительные клапаны разбирают, осматривают и заменяют неисправные детали, а после сборки испытывают на соответствующее давление. При капитальном ремонте цистерн все резиновые прокладки сливных приборов заменяют на новые.

При ремонте стяжных хомутов разрешается участки пояса, имеющие трещины или пораженные коррозией, ремонтировать вваркой вставок длиной не менее 200 мм, а также приваривать к поясу болт, имеющий прямоугольное сечение в месте приварки. Выявляют и устраняют все неисправности в опорах котлов, в помостах, лестницах, крышке колпака и других узлах. Сварные швы котла, стяжные хомуты, винт штанги сливного прибора и крепление фасонной лапы к котлу при плановых видах ремонта подлежат неразрушающему контролю.

Отремонтированные котлы испытывают на герметичность: после деповского ремонта — воздухом под давлением 0,05 МПа (0,5 кгс/см 2 ) с обмыванием всех мест, где может образоваться течь; после капитального ремонта — водой под давлением 0,2 МПа

(2 кгс/см 2 ). Падение давления воздуха или течь жидкости не допускается. Испытание проводят в течение 15 мин. Для проверки исправности сливного прибора цистерны в течение 10 мин находятся под давлением с открытой нижней частью (заглушкой) сливного прибора и 5 мин — с частично открытым клапаном при закрытой заглушке. Котлы цистерн после ремонта сваркой подлежат только гидравлическому испытанию.

Из каких материалов:

Надрессорная балка КВЗ-ЦНИИ изготавливается из материала Ст 3сп;

Гидравлический гаситель: шток-Ст5, головка штока-Ст5, болт-Ст 3 сп; Шпинтон-Ст 25Л;

Боковая рама-Ст 20ГЛ;

Надрессорная балка 18-100 Ст 20 ГФЛ;

Фрикционная планка Ст 25Л;

Букса(Ст 15Л,20Л, 25Л): Крепит крышка-Ст 25Л;

Корпус атосцепки(Ст 15Л, 20ГЛ, 20ГФЛ):Предохранитель Ст 5и Ст ПЗФЛ, Подъемник (Ст 15Л, 20Л, 20ГФЛ), валик подъемника(Ст 20ГФЛ, 20ГЛ)

Понятие износа, главные виды износа

Общие понятия и определения. Критерии предельного износа.

Лекция 4.

Предельные и допускаемые износы деталей

И механизмов машин.

Общие понятия и определения. Критерии предельного износа.

Определение предельно-допустимых износов аналитическим и графическим методами.

Предельные износы основных базовых деталей и деталей механизмов передач.

Общие понятия и определения. Критерии предельного износа.

Предельный износ по параметрам безопасности должен устанавливаться для деталей или их сопряжений, подверженных износу при регламентированных в нормативной документации условиях эксплуатации и связанных непосредственно или функционально с параметрами или характеристиками безопасности изделий. Предельный износ по параметрам безопасности должен быть установлен в государственных стандартах и (или) конструкторских документах на размеры или сопряжения элементов изделия. В нормативной и (или) технической документации должны быть указаны мероприятия или действия, которые должны осуществлять эксплуатирующие или ремонтные организации при достижении предельных износов, а также методы и способы их определения. Значения предельного износа, являющиеся параметрами безопасности изделия, должны быть доведены до сведения потребителя и указаны в сопровождающей изделие документации.

В зависимости от вида и функционального назначения изделия за критерии предельного износа принимают:

— начало резкого возрастания интенсивности изнашивания элементов машин, связанных с безопасностью;

— самовыключение или самовключение изделия (например, из-за износа торцевой поверхности зубчатых колес коробок передач);

— предельно допустимое снижение прочности изнашиваемой детали (например, износ и обрыв проволок канатов грузоподъемных устройств, из-за изнашивания толщины зуба у основания зубчатого устройства);

— выходящее за пределы допустимого влияние износа отдельных деталей сопряжения на параметр безопасности изделия;

— износ элементов зубчатых, цепных и других передач, крепежных элементов, вызывающих шум и вибрацию на месте оператора;

— возникновение триботехнических отказов, связанное с уменьшением силы трения до уровня ниже допустимого, заедание, заклинивание механизмов (например, износ по толщине накладок фрикционных тормозов и муфт, приводящий к уменьшению силы трения, а, следовательно, и силы удерживания грузов или машины на уклонах и т.п.);

— нарушение кинематического взаимодействия деталей (например, чрезмерное увеличение динамических нагрузок на элемент или группу элементов вследствие износа подшипников и перекоса валов);

— изменение или невозможность выполнения изделием заданных приводящих к нарушению безопасности (например, схождение цепи со звездочки вследствие износа шарниров и вытяжка).

При установлении критериев предельного износа конкретного изделия следует учитывать следующее:

— в результате износа может происходить скачкообразное изменение состояния изделия, приводящее его в опасное состояние для человека или окружающей среды (заклинивание механизма, поломка деталей и т.п.);

— в процессе изнашивания имеется зона интенсивного возрастания износа, приводящего к росту вибраций, шума, выделению загрязняющих веществ;

— процесс износа за время эксплуатации не имеет экстремальных зон; опасные воздействия изнашивания проявляются после достижения предельного износа.

При установлении предельного износа составных частей изделия следует учитывать влияние изнашиваемого элемента:

на работоспособность самого элемента;

на параметр безопасности изделия в целом;

на работоспособное состояние других элементов, влияющих на параметр безопасности изделия.

Для деталей с поверхностным упрочнением предельный износ не должен превышать глубины упрочненного слоя.

Интенсивность нарастания износа деталей и изменение зазоров подвижных сопряжений в зависимости от продолжительности работы происходят с определенной закономерностью. Почти для всех деталей, подверженных изнашиванию, закон нарастания износа имеет вид кривой, представленной на рисунке 13. Типовая кривая износа, несет три явно выраженных участка.

Износ на участке I кривой ОА1 характеризуется быстрым нарастанием износа ОК за сравнительно малый период работы ОА. Он выражает начальную работу сопряжения — период приработки деталей. Износ и степень интенсивности изнашивания в этот период во многом зависят от качества поверхности деталей, условий смазки и нагрузки. С увеличением шероховатости рабочей поверхности, а также с увеличением нагрузки в начальный период работы износ деталей значительно повышается. Участок II кривой А1В1, наибольший по протяженности, характеризует нормальную работу детали или сопряжения. За время нормальной эксплуатации АВ износ деталей нарастает постепенно, часто с небольшой равномерной интенсивностью, и увеличивается на небольшое значение КК1. Износ на этом участке носит название естественного износа. Его значение во многом зависит от условий эксплуатации, а также от своевременности и качества проводимого технического обслуживания. Участок Ш за точкой B1 характеризуется интенсивным нарастанием износа деталей и резким увеличением зазоров в сопряжениях. Работа сопряжений с износами деталей, превышающими значение ОК1, как правило, сопровождается нарушением условий смазки, перегревом деталей, появлением шумов и стуков и часто заканчивается аварийным разрушением. Такие износы называют предельными. Детали с предельными износами требуется восстановить или заменить.

Зная закономерность (кривую) нарастания износа детали или увеличение зазора сопряжения, можно легко определить предельные и допускаемые износы деталей или зазоры сопряжения. Например, при измерении размера детали во время ремонта износ ее оказался равным ОМ Отложив это значение на оси ординат, из точки М проводят прямую, параллельную оси абсцисс, до пересечения с кривой износа в точке Б1, и опускают перпендикуляр на ось абсцисс. Если отрезок времени БВ равен или больше межремонтного периода, то такой износ считают допускаемым.

При допускаемом износе данное сопряжение может нормально работать еще целый межремонтный срок. Значение допускаемого износа всегда будет расположено на участке А1В1, кривой износа.

В случае наступления предельного износа дальнейшая нормальная работа данного сопряжения в течение очередного межремонтного периода невозможна, иначе произойдет авария. Значение предельного износа также расположено на участке А1В1, кривой износа вблизи точки В1.

Рисунок13. Типовая кривая нарастания износа деталей.

На производстве предельно допустимые износы (или зазоры в сопряженных деталях) устанавливаются техническими условиями на ремонт машины и указываются в технологии ремонта. Этими данными пользуются при выбраковке деталей в процессе ремонта машины.

Предельные износы и сроки службы деталей.

ЛЕКЦИЯ. Основы надежности.

Влияние условий эксплуатации и режима работы машин на износ их деталей.

Сегодня с трением связана одна из самых острых проблем современности – износ машин и механизмов. Расходы на восстановление машин в результате износа огромны. Причем ежегодно они увеличиваются. Удлинение срока службы машин и оборудования даже в небольшой степени равносильно вводу значительных новых производственных мощностей.

Обычно сопротивление деформации объединяют в общее понятие прочность, а сопротивление разрушению – надежность.

Надежностьлюбого технического устройства – это свойство объекта сохранять во времени в установленных пределах значения всех параметров.

Надежность является сложным свойством. Оно включает в себя безотказность, долговечность, ремонтопригодность и сохраняемость. Эти показатели относятся к единичным показателям надежности. Кроме этого есть коэффициент технического использования и др.

С позиции надежности изделия могут находиться в работоспособном, неработоспособном и предельном состоянии.*

Работоспособность машины чаще всего нарушается вследствие физического износа деталей. Их ремонтируют или заменяют. С течением времени службы машины возрастает число деталей, подлежащих ремонту. Соотношение между стоимостью восстановления работоспособности и стоимостью новой машины возрастает. Ее ремонт становится нерентабельным, и хотя конструктивно машина морально еще не изношена, но долговечность ее исчерпана.

К общим понятиям триботехники относятся следующие термины.

Если разрушение происходит не за один, а за многие акты нагружения, причем за каждый акт микроразрушение, то это характеризует долговечность материала. Долговечность материала определяют испытанием на усталость, ползучесть, коррозию, износ и др.

Изнашивание– процесс постепенного изменения размеров тела под воздействием внешних силовых факторов.

Износ – результат изнашивания – представляет собой разрушение поверхностного слоя материала в результате внешних силовых воздействий при трении.

Наличие силовых воздействий отличает износ от коррозии, электрической эрозии и других процессов, также приводящих к поверхностному разрушению материалов.

Различают: Линейный износ— износ, определяемый по уменьшению

размера по нормали к поверхности трения U

веса детали U

Объемный износ— износ, определяемый по уменьшению

объема детали U

Скорость изнашивания – отношение величины износа ко времени, в течение которого он возник

Интенсивность изнашивания – отношение величины износа к обусловленному пути, на котором происходило изнашивание, или объему выполненной работы.

Износостойкость материала является характеристикой его способности сопротивляться изнашиванию в определенных условиях внешнего воздействия.

Относительная износостойкость – безразмерный показатель, характеризующий соотношение абсолютных величин износа двух материалов, из которых один принят за эталон.

Внешнее трение – явление сопротивления относительному перемещению, возникающее между двумя телами в зоне соприкосновения поверхностей по касательным к ним, сопровождаемое диссипацией энергии.

Трение покоя– трение двух тел при микроперемещениях до перехода к относительному движению.

Трение движения– трение двух тел, находящихся в относительном движении.

Трение скольжения– трение движения двух твердых тел, при котором скорости тел в точках касания различны по величине и направлению.

Трение качения– трение движения двух твердых тел, при котором их скорости в точках касания одинаковы по величине и направлению.

Сила трения– сила сопротивления при относительном перемещении одного тела по поверхности другого под действием внешней силы.

Скорость скольжения– разность скоростей тел в точках касания.

Коэффициент трения– отношение силы трения двух тел к нормальной силе, прижимающей эти тела друг к другу.

Коэффициент сцепления– отношение наибольшей силы трения покоя двух тел к нормальной силе, прижимающей тела друг к другу.

Использование машин по назначению в надлежащих условиях и правильная загрузка имеют важное значение для долговечности подвижных деталей. Так, применение для шлифовальных работ станков, предназначенных для нарезания точных резьб, сопряжено с абразивным изнашиванием узлов трения и быстрой потерей станком точности. Расположение точных винторезных станков вблизи станков, обрабатывающих чугунные изделия или производящих сухое шлифование, недопустимо по той же причине.

Могут быть случаи, когда машина хотя и используется для выполнения предназначенных для нее операций, однако характер ее загрузки способствует неравномерному изнашиванию деталей. Обработка коротких винтов на станках, предназначенных для изготовления длинных винтов, приводит к повышенному износу ходовых винтов станков на коротком участке и делает их в дальнейшем непригодными.

Непредусмотренные большие силовые воздействия интенсифицируют изнашивание деталей. Поэтому на прецизионных металлорежущих станках нельзя производить обдирочные работы; припуск на отделочные операции должен быть минимальным, в соответствии с нормативами.

В двигателях внутреннего сгорания повышение нагрузки сверх оптимальной сопровождается ухудшением рабочего процесса, что ведет к сокращению сроков их службы.

Пусковой период машины связан с повышенной интенсивностью изнашивания, зависящей от длительности бездействия машины перед пуском, от температуры деталей и свойств смазочного материала. Пусковым периодом следует считать промежуток времени от момента пуска до момента стабилизации теплового состояния машины. Пусковой период сопровождается изменениями величин и форм зазоров; в отдельных сечениях зазоры могут быть даже нулевыми.

Значительный износ при пуске двигателя обусловлен рядом причин. После остановки двигателя нагретое масло быстро стекает с горячих стенок цилиндров и остается в подшипниках в незначительном количестве. В момент страгивания поршня трение тем больше, чем больше перерыв между остановкой и последующим пуском. Даже в летнее время тепловой режим двигателя при пуске понижен, и температура стенок цилиндра ниже температуры росы кислот, содержащихся в продуктах сгорания. Конденсируясь на стенках, кислоты производят корродирующее действие. Весьма существенно и абразивное воздействие сохранившихся и образовавшихся при пуске продуктов износа. В карбюраторных двигателях топливо, конденсируясь на стенках цилиндра, смывает с них масло. Нормальная подача масла в верхнюю рабочую зону цилиндра начинается только через 3. 12 мин после начала пуска двигателя.

Для уменьшения износа полезно перед пуском двигателя провернуть коленчатый вал несколько раз вручную или с помощью стартера. Перед пуском, например, судовых дизелей производят прокачку двигателя маслом, сочетая эту операцию с проворачиванием коленчатого вала на 2–3 оборота валоповоротным устройством. На некоторых авиационных двигателях водяного охлаждения перед пуском после длительной остановки производили принудительную подачу масла в магистраль коленчатого вала для подачи масла в подшипники. Для этой цели в носке вала был специальный клапан.

Переход на более форсированный режим работы машины может значительно ухудшить условия работы трущихся деталей. При эксплуатации дизелей замечено, что вслед за увеличением частоты вращения коленчатого вала давление подачи масла в подшипники заметно снижается и только через некоторое время начинает медленно повышаться до величины, соответствующей скоростному режиму работы машины. Аналогичные явления наблюдаются в случае «разноса» двигателя (вследствие утери гребного винта, заедания плунжеров топливных насосов и других причин).

Повышенный износ деталей ходовой части транспортных машин происходит и в период их остановки. При тормозном моменте колеса, равном или превышающем момент от сил сцепления колеса с полотном дороги, происходит переход от качения к скольжению (юзу). Юз приводит к местной выработке колес по кругу катания и уменьшает срок службы шин из-за истирания протектора.

Работа машины характеризуется нагрузочным, скоростным и тепловым режимами. Одна и та же производительность машины может быть достигнута при различных сочетаниях параметров нагрузочного и скоростного режимов. Некоторый диапазон сочетаний может оказаться наиболее выгодным с точки зрения износостойкости, удовлетворяя вместе с тем требованиям экономичности.

Предельные износы и сроки службы деталей.

Установление предельных износов необходимо для выполнения регулировочных операций и выбраковки деталей в эксплуатации и при ремонте. Для определения предельных износов предложено руководствоваться тремя критериями: техническим, функциональным и экономическим.

Согласно техническому критерию предельному значению износа соответствует: начало резкого возрастания интенсивности изнашивания; предельно допустимое снижение прочности изнашиваемой детали вследствие изменения ее размеров; выходящее за пределы допустимого влияние износа рабочего органа или деталей сопряжения на работоспособность других деталей; самовыключение механизма из работы.

В отдельных случаях значительный износ может привести к нарушению кинематического взаимодействия деталей и в результате – к полному прекращению работы механизма, как, например, при износе храпового механизма или деталей магнитной системы контактора.

Технический признак предельного износа также может привлекаться для оценки допустимого изменения характера неподвижного сопряжения (соединения с натягом, шлицевое и шпоночное соединения) вследствие контактной коррозии, релаксации напряжений и макропластической деформации деталей. Здесь возникают трудности установления числовых значений показателя износа.

Основанием для функционального критерия служит изменение по мере изнашивания функций, выполняемых узлом или машиной. Отклонения размеров профиля проката от номинального вследствие износа валков, погрешности формы обработанного на металлорежущем станке изделия, подача компрессора при заданном давлении на выходе – примеры показателей качества.

Форсированное изнашивание элемента или сопряжения в конце его службы не всегда является единственным основанием для заключения об их непригодности к дальнейшей работе; выбраковка может быть произведена и по другим соображениям, когда аварийной ситуации в элементе или сопряжении еще нет. Это еще более проявляется при подходе к величине износа по функциональному признаку. Плунжерную пару бракуют при установившемся изнашивании даже

невысокой интенсивности, когда утечки превышают установленный предел или нарушается четкость отсечки жидкости. Предельный износ по функциональному критерию соответствует предельно допустимому отклонению качества работы от нормы.

Экономические показатели работы машины положены в основу третьего критерия предельного износа. Наименьшие затраты на единицу выработки при сохранении качества в заданных пределах являются экономическим критерием оптимального срока службы, межремонтного периода, рабочего органа или узла машины. Наибольшая эксплуатационная производительность машины при сохранении качества выработки в заданных пределах – вторая формулировка критерия.

Определение предельного износа рабочего органа или узла (машины) по этой методике состоит в следующем. Так как с увеличением срока службы амортизационные расходы на единицу продукции уменьшаются, а эксплуатационные затраты возрастают, то существует минимум суммарных затрат. Если построить графики амортизационных расходов на единицу продукции в зависимости от текущей выработки, эксплуатационных расходов и суммарных затрат, то значение минимальной ординаты последнего графика определяет предельный срок службы по экономическому критерию.

Если изношенные детали используют после ремонта, то при экономическом анализе учитывают и расходы на ремонты, возрастающие при большей степени износа.

Экономический критерий является наиболее общим, но им можно руководствоваться лишь тогда, когда изменение того или иного показателя износа или совокупности их заметно влияет на экономичность работы машины. В противном случае точность экономического анализа становится проблематичной, и два других критерия в достаточно полной мере удовлетворяют требованиям экономичности. Технические и функциональные признаки являются основными в тех случаях, когда не нужно считаться с рентабельностью работы машины.

Срок службы детали или узла определяют не только по предельным износам в соответствии с тем или иным критерием, но и другими факторами, такими, как усталость, контактная усталость, коррозия, отложения на деталях и др. Износ детали или сопряженной пары нередко характеризуется несколькими показателями. Важно выявить наиболее существенный из них по воздействию на работоспособность. На работу подшипника скольжения влияет не только увеличение зазора. Эллиптичность и другие искажения формы деталей в поперечных сечениях изменяют соотношение между кривизной соприкасающихся поверхностей, поэтому возможности реализации трения при жидкостной смазке становятся иными.

Рассмотрим другой пример. У лемеха плуга при износе его режущей кромки изменяется контур по длине (как по лезвию, так и по стыковой линии с отвалом) и по ширине, уменьшается толщина лезвия. Задача заключается в том, чтобы выяснить, какой из показателей износа ранее других достигает предельного значения. Установлено, что на суглинистых почвах контур лемеха изменяется более интенсивно, чем износ по толщине. Так как качество работы плуга больше зависит от износа лемеха по ширине, то этот показатель износа может быть принят как основной.

Определить скорость изнашивания в реальных парах можно только на основании данных эксплуатации. Но и здесь наблюдается большой разброс результатов. В каждый момент скорость изнашивания деталей является функцией многих переменных факторов, таких, как неполная однородность качества материалов одних и тех же марок, неодинаковые исходные действительные размеры деталей в сопряжениях и колебания зазоров в пределах полей допусков, различные условия эксплуатации, неодинаковое качество перерабатываемого материала в технологических машинах даже в пределах стандарта и т. д.

Необходимо отметить, что средние сроки службы различных деталей одной и той же машины должны быть кратными между собой и кратными межремонтному периоду работы машины.

Дата добавления: 2018-04-15 ; просмотров: 1409 ; Мы поможем в написании вашей работы!