Что такое допуск и что такое посадка

Допуски и посадки. Основные определения

Взаимозаменяемость

Свойство независимо изготовленных деталей (или узлов) занимать свое место в узле (или машине) без дополнительной обработки их при сборке и выполнять свои функции в соответствии с техническими требованиями к работе данного узла (или машины)

Неполная или ограниченная взаимозаменяемость определяется подбором или дополнительной обработкой деталей при сборке

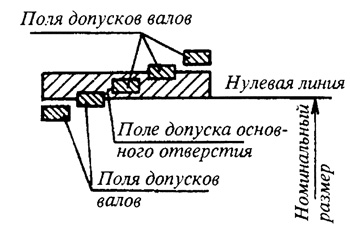

Система отверстия

Совокупность посадок, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием (отверстие, нижнее отклонение которого равно нулю)

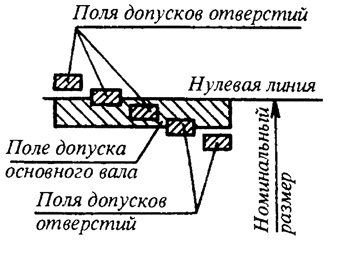

Система вала

Совокупность посадок, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом (вал, верхнее отклонение которого равно нулю)

В целях повышения уровня взаимозаменяемости изделий, сокращения номенклатуры нормального инструмента установлены поля допусков валов и отверстий предпочтительного применения.

Характер соединения (посадки) определяется разностью размеров отверстия и вала

Термины и определения по ГОСТ 25346

Размер — числовое значение линейной величины (диаметра, длины и т.п.) в выбранных единицах измерения

Действительный размер — размер элемента, установленный измерением

Предельные размеры — два предельно допустимых размера элемента, между которыми должен находиться (или которым может быть равен) действительный размер

Наибольший (наименьший) предельный размер — наибольший (наименьший) допустимый размер элемента

Номинальный размер — размер, относительно которого определяются отклонения

Отклонение — алгебраическая разность между размером (действительным или предельным размером) и соответствующим номинальным размером

Действительное отклонение — алгебраическая разность между действительным и соответствующим номинальным размерами

Предельное отклонение — алгебраическая разность между предельным и соответствующим номинальным размерами. Различают верхнее и нижнее предельные отклонения

Верхнее отклонение ES, es — алгебраическая разность между наибольшим предельным и соответствующим номинальным размерами

ES — верхнее отклонение отверстия; es — верхнее отклонение вала

Нижнее отклонение EI, ei — алгебраическая разность между наименьшим предельным и соответствующим номинальным размерами

EI— нижнее отклонение отверстия; ei — нижнее отклонение вала

Основное отклонение — одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. В данной системе допусков и посадок основным является отклонение, ближайшее к нулевой линии

Нулевая линия — линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении полей допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладываются вверх от нее, а отрицательные — вниз

Допуск Т — разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижними отклонениями

Допуск — это абсолютная величина без знака

Стандартный допуск IT — любой из допусков, устанавливаемых данной системой допусков и посадок. (В дальнейшем под термином «допуск» понимается «стандартный допуск»)

Поле допуска — поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии

Квалитет (степень точности) — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров

Единица допуска i, I — множитель в формулах допусков, являющийся функцией номинального размера и служащий для определения числового значения допуска

i — единица допуска для номинальных размеров до 500 мм, I — единица допуска для номинальных размеров св. 500 мм

Вал — термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические элементы

Отверстие — термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы

Основной вал — вал, верхнее отклонение которого равно нулю

Основное отверстие — отверстие, нижнее отклонение которого равно нулю

Предел максимума (минимума) материала — термин, относящийся к тому из предельных размеров, которому соответствует наибольший (наименьший) объем материала, т.е. наибольшему (наименьшему) предельному размеру вала или наименьшему (наибольшему) предельному размеру отверстия

Посадка — характер соединения двух деталей, определяемый разностью их размеров до сборки

Номинальный размер посадки — номинальный размер, общий для отверстия и вала, составляющих соединение

Допуск посадки — сумма допусков отверстия и вала, составляющих соединение

Зазор — разность между размерами отверстия и вала до сборки, если размер отверстия больше размера вала

Натяг — разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия

Натяг можно определять как отрицательную разность между размерами отверстия и вала

Посадка с зазором — посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено над полем допуска вала

Посадка с натягом — посадка, при которой всегда образуется натяг в соединении, т.е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено под полем допуска вала

Переходная посадка — посадка, при которой возможно получение как зазора, так и натяга в соединении, в зависимости от действительных размеров отверстия и вала. При графическом изображении поля допусков отверстия и вала перекрываются полностью или частично

Посадки в системе отверстия

— посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия

Посадки в системе вала

— посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала

Нормальная температура — допуски и предельные отклонения, установленные в настоящем стандарте, относятся к размерам деталей при температуре 20 град С

Основные понятия о допусках и посадках

Основные понятия о допусках и посадках

Производственный опыт показал, что задачу выбора оптимальной точности можно решить установлением для каждого размера детали (особенно для сопрягаемых ее размеров) пределов, в которых может колебаться ее действительный размер; при этом исходят из того, что узел, в который входит деталь, должен соответствовать своему назначению и не терять работоспособность в требуемых условиях функционирования с необходимым ресурсом.

Номинальным называют основной размер, получаемый из расчета на прочность, жесткость или выбираемый конструктивно и проставляемый на чертеже. Проще говоря, номинальный размер детали получен конструкторами и разработчиками расчетным путем (исходя из требований прочности, жесткости и т. п.) и указывается на чертеже детали в виде основного размера.

Номинальный размер соединения является общим для отверстия и вала, составляющих соединение. По номинальным размерам выполняют в том или ином масштабе чертежи деталей, сборочных единиц и приборов.

Посадки

Действительный зазор будет находиться между указанными пределами, т. е. между максимальным и минимальным зазором. Зазор необходим для обеспечения подвижности соединения и размещения смазки. Чем выше число оборотов и выше вязкость смазки, тем больше должен быть зазор.

В посадках с натягом так выбирают предельные размеры вала и отверстия, чтобы в сопряжении был гарантированный натяг, ограниченный минимальным и максимальным значениями – Nmax и Nmin :

Посадки в системе отверстия и системе вала

Посадки, установленные ЕСДП СЭВ, могут быть осуществлены по системам отверстия или вала.

На промышленных предприятиях в основном применяют систему отверстия, так как она требует меньшего количества режущего и измерительного инструмента, т. е. более экономична. Кроме того, технологически удобнее подгонять вал под отверстие, а не наоборот, поскольку удобнее производить обработку и контрольные измерения внешней поверхности, а не внутренней.

Систему вала, как правило, применяют для наружных колец шарикоподшипников и в тех случаях, когда на гладкий вал насаживают несколько деталей с различными посадками.

Квалитеты

В системе СЭВ для обозначения допусков с указанием квалитетов применяются следующие условные обозначения:

Графическое изображение допусков и посадок

Построение выполняется следующим образом.

От горизонтальной линии, условно изображающей поверхность детали при ее номинальном размере, откладывают предельные отклонения в произвольно выбранном масштабе. Обычно на схемах величины отклонений указывают в микронах, но можно строить поля допусков и в миллиметрах, если отклонения достаточно большие.

На схемах указывают номинальный D и предельные ( Dmax, Dmin, dmax, dmin ) размеры, предельные отклонения ( ES, EI, es, ei ) поля допусков и другие параметры.

Использование всех основных отклонений и квалитетов позволяет получить 490 полей допусков для валов и 489 для отверстий. Такие широкие возможности образования полей допусков позволяют применять ЕСДП в различных специальных случаях. Это является ее существенным достоинством. Однако на практике использование всех полей допусков неэкономично, так как вызовет чрезмерное разнообразие посадок и специальной технологической оснастки.

При разработке национальных систем допусков и посадок на базе систем ИСО из всего многообразия полей допусков отбирают только те поля, которые обеспечивают потребности промышленности страны и ее внешнеэкономические связи.

Поле допуска в ЕСДП СЭВ образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии с этим поле допуска обозначается буквой основного отклонения и номером квалитета, например 65f6; 65e11 — для вала; 65Р6; 65H7 — для отверстия.

Основные отклонения зависят от номинальных размеров деталей и остаются постоянными для всех квалитетов. Исключение составляют основные отклонения отверстий J, К, М, N и валов j и k, которые при одинаковых номинальных размерах, в разных квалитетах имеют различные значения. Поэтому на схемах поля допусков с отклонениями J, К, М, N, j, k, обычно разделены на части и показаны ступенчатыми.

Специфичны поля допусков типа js6, Js8, Js9 и т.д. Они фактически не имеют основного отклонения, поскольку расположены симметрично относительно нулевой линии. По определению основное отклонение – это отклонение ближайшее к нулевой линии. Значит, оба отклонения таких специфических полей допусков могут быть признаны основными, что недопустимо.

Допуски и посадки установлены для четырех диапазонов номинальных размеров:

Средний диапазон является наиболее важным, поскольку применяется значительно чаще.

Обозначение допусков на чертежах

Указания и обозначения на чертежах предельных отклонений формы и расположения поверхностей регламентируются ГОСТ 2.308-79, который предусматривает для этих целей специальные знаки и символы.

С основными положениями этого стандарта, используемыми знаками и символами для обозначения предельных отклонений, можно ознакомиться в этом документе (формат WORD, 400 кБ).

Что такое допуск и что такое посадка

Limits and fits. Basic definitions

Дата введения 1963-01-01

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР 26.03.62

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

4. Ограничение срока действия снято Постановлением Госстандарта СССР от 16.07.80 N 3626

5. ИЗДАНИЕ с Изменениями N 2, 3, утвержденными в мае 1970 г., июле 1980 г., (ИУС 5-70, 9-80)

1. Настоящий стандарт распространяется на гладкие цилиндрические соединения и плоские соединения с параллельными плоскостями* и устанавливает основные определения для системы допусков и посадок ОСТ, определяемой следующими стандартами: ГОСТ 11472, ГОСТ 8809, ГОСТ 3047, ОСТ НКМ 1011, ОСТ НКМ 1041, ОСТ 1012, ОСТ 1042, ОСТ 1043, ОСТ 1044, ОСТ НКМ 1016, ОСТ 1013, ОСТ 1069, ОСТ НКМ 1017, ОСТ 1014, ОСТ 1015, ОСТ НКМ 1021, ОСТ 1022, ОСТ 1142, ОСТ 1143, ОСТ НКМ 1026, ОСТ 1023, ОСТ НКМ 1027, ОСТ 1024, ОСТ 1025, ОСТ 1010, ГОСТ 2689, ГОСТ 11710.

* Применение стандарта для вновь разрабатываемых изделий не допускается.

1. Предельные отклонения и допуски, устанавливаемые стандартами на допуски и посадки, относятся к деталям, размеры которых определены при нормальной температуре 20 °С по ГОСТ 9249.

(Измененная редакция, Изм. N 3).

Примечание. Названия «отверстие» и «вал» условно применимы также и к другим охватывающим и охватываемым поверхностям.

3. Номинальным размером называется основной размер, определенный исходя из функционального назначения детали и служащий началом отсчета отклонений. Общий для отверстия и вала, составляющих соединение, номинальный размер называется номинальным размером соединения.

2. Номинальные размеры должны выбираться по ГОСТ 6636.

4. Действительным размером называется размер, полученный в результате измерения с допустимой погрешностью.

Примечание. Предельными размерами ограничиваются действительные размеры годных деталей, полученные измерением с допустимой погрешностью. Случаи, когда предельными размерами должны ограничиваться действительные размеры с учетом погрешностей измерения, следует оговаривать особо.

6. Отклонением размера называется алгебраическая разность между размером и его номинальным значением. Отклонение является положительным, если размер больше номинального, и отрицательным, если размер меньше номинального.

Действительным отклонением называется алгебраическая разность между действительным и номинальным размерами.

7. Допуском размера называется разность между наибольшим и наименьшим предельными размерами.

9. Полем допуска называется интервал значений размеров, ограниченный предельными размерами; оно определяется величиной допуска и его расположением относительно номинального размера. На схеме поле допуска изображается зоной между линиями, соответствующими верхнему и нижнему предельным отклонениям.

10. Размеры поверхности считаются находящимися в поле допуска, если в поле допуска находятся как измеренные двухточечным методом размеры проверяемой детали в любом месте поверхности, так и размеры геометрически правильного прототипа сопрягаемой детали, плотно (без зазора и натяга) сопрягающегося с проверяемой деталью.

Случаи, когда допускаются отступления от этого правила, должны быть оговорены особо.

Примечание. Приведенное в п.10 правило не предопределяет методику контроля.

11. Посадкой называется характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

12. Зазором называется положительная разность между размерами отверстия и вала (размер отверстия больше размера вала).

Натягом называется положительная разность между размерами вала и отверстия до сборки деталей (размер вала больше размера отверстия).

13. Посадки подразделяются на три группы:

а) посадки с зазором, при которых обеспечивается зазор в соединении;

б) посадки с натягом, при которых обеспечивается натяг в соединении;

в) переходные посадки, при которых возможно получение как натягов, так и зазоров.

Деление посадок по группам в стандартах на допуски и посадки производится в зависимости от взаимного расположения полей допусков отверстия и вала. К посадкам с зазором относятся посадки, в которых поле допуска отверстия расположено над полем допуска вала, в том числе и «скользящие» посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала.

К посадкам с натягом относятся посадки, в которых поле допуска вала расположено над полем допуска отверстия. К переходным посадкам относятся посадки, в которых поля допусков отверстия и вала перекрываются (черт.2).

14. Наибольшим и наименьшим зазором (или натягом) называются два предельных значения, между которыми должен находиться зазор (или натяг).

15. Допуском посадки называется разность между наибольшим и наименьшим зазорами (в посадках с зазором) или наибольшим и наименьшим натягом (в посадках с натягом).

В переходных посадках допуск посадки равен алгебраической разности между наибольшим и наименьшим натягами или сумме наибольшего натяга и наибольшего зазора.

16. Системой отверстия называется совокупность посадок, в которых предельные отклонения отверстий одинаковы (при одном и том же классе точности и одном и том же номинальном размере), а различные посадки достигаются путем изменения предельных отклонений валов (черт.3). Во всех стандартных посадках системы отверстия нижнее отклонение отверстий равно нулю. Такое отверстие называется основным отверстием.

Допуски и посадки.

Измерительный инструмент

Глава IX

Допуски и посадки

1. Понятие о взаимозаменяемости деталей

На современных заводах станки, автомобили, тракторы и другие машины изготовляются не единицами и даже не десятками и сотнями, а тысячами. При таких размерах производства очень важно, чтобы каждая деталь машины при сборке точно подходила к своему месту без какой-либо дополнительной слесарной пригонки. Не менее важно, чтобы любая деталь, поступающая на сборку, допускала замену ее другой одного с ней назначения без всякого ущерба для работы всей готовой машины. Детали, удовлетворяющие таким условиям, называют взаимозаменяемыми.

Взаимозаменяемость деталей — это свойство деталей занимать свои места в узлах и изделиях без всякого предварительного подбора или подгонки по месту и выполнять свои функции в соответствии с предписанными техническими условиями.

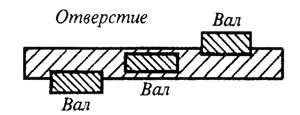

2. Сопряжение деталей

Две детали, подвижно или неподвижно соединяемые друг с другом, называют сопрягаемыми. Размер, по которому происходит соединение этих деталей, называют сопрягаемым размером. Размеры, по которым не происходит соединения деталей, называют свободными размерами. Примером сопрягаемых размеров может служить диаметр вала и соответствующий диаметр отверстия в шкиве; примером свободных размеров может служить наружный диаметр шкива.

Для получения взаимозаменяемости сопрягаемые размеры деталей должны быть точно выполнены. Однако такая обработка сложна и не всегда целесообразна. Поэтому техника нашла способ получать взаимозаменяемые детали при работе с приближенной точностью. Этот способ заключается в том, что для различных условий работы детали устанавливают допустимые отклонения ее размеров, при которых все же возможна безукоризненная работа детали в машине. Эти отклонения, рассчитанные для различных условий работы детали, построены в определенной системе, которая называется системой допусков.

3. Понятие о допусках

Размер детали, фактически полученный при обработке, называется действительным размером.

Размеры, между которыми может колебаться действительный размер детали, называются предельными. Из них больший размер называется наибольшим предельным размером, а меньший — наименьшим предельным размером.

Отклонением называется разность между предельным и номинальным размерами детали. На чертеже отклонения обозначаются обычно числовыми величинами при номинальном размере, причем верхнее отклонение указывается выше, а нижнее — ниже.

Например, в размере

Разность между наибольшим предельным и номинальным размерами называется верхним отклонением, а разность между наименьшим предельным и номинальным размерами — нижним отклонением. Например, размер вала равен

верхнее отклонение составит

наименьший предельный размер будет:

нижнее отклонение составит

4. Зазоры и натяги

Если деталь с отверстием

На основании изложенного можно сделать следующее заключение:

зазором называют разность между действительными размерами отверстия и вала, когда отверстие больше вала;

натягом называют разность между действительными размерами вала и отверстия, когда вал больше отверстия.

5. Посадки и классы точности

Чтобы знать, по какому классу точности нужно изготовить деталь, на чертежах рядом с буквой, обозначающей посадку, ставится цифра, указывающая класс точности. Например, С4 означает: скользящая посадка 4-го класса точности; Х3 — ходовая посадка 3-го класса точности; П — плотная посадка 2-го класса точности. Для всех посадок 2-го класса цифра 2 не ставится, так как этот класс точности применяется особенно широко.

6. Система отверстия и система вала

Различают две системы расположения допусков — систему отверстия и систему вала.

Система отверстия (рис. 72) характеризуется тем, что в ней для всех посадок одной и той же степени точности (одного класса), отнесенных к одному и тому же номинальному диаметру, отверстие имеет постоянные предельные отклонения, разнообразие же посадок получается за счет изменения предельных отклонений вала.

Система вала (рис. 73) характеризуется тем, что в ней для всех посадок одной и той же степени точности (одного класса), отнесенных к одному и тому же номинальному диаметру, вал имеет постоянные предельные отклонения, разнообразие же посадок в этой системе осуществляется за счет изменения предельных отклонений отверстия.

На чертежах систему отверстия обозначают буквой А, а систему вала — буквой В. Если отверстие изготовляется по системе отверстия, то у номинального размера ставят букву А с цифрой, соответствующей классу точности. Например, 30А3 означает, что отверстие должно быть обработано по системе отверстия 3-го класса точности, а 30А — по системе отверстия 2-го класса точности. Если же отверстие обрабатывается по системе вала, то у номинального размера ставят обозначение посадки и соответствующего класса точности. Например, отверстие 30С4 означает, что отверстие нужно обработать с предельными отклонениями по системе вала, по скользящей посадке 4-го класса точности. В том случае, когда вал изготовляется по системе вала, ставят букву В и соответствующий класс точности. Например, 30В3 будет означать обработку вала по системе вала 3-го класса точности, а 30В — по системе вала 2-го класса точности.

В машиностроении систему отверстия применяют чаще, чем систему вала, так как это сопряжено с меньшими расходами на инструмент и оснастку. Например, для обработки отверстия данного номинального диаметра при системе отверстия для всех посадок одного класса требуется только одна развертка и для измерения отверстия — одна /предельная пробка, а при системе вала для каждой посадки в пределах одного класса нужна отдельная развертка и отдельная предельная пробка.

7. Таблицы отклонений

Для определения и назначения классов точности, посадок и величины допусков пользуются специальными справочными таблицами. Так как допустимые отклонения являются обычно очень малыми величинами, то, чтобы не писать лишних нулей, в таблицах допусков их обозначают в тысячных долях миллиметра, называемых микронами; один микрон равен 0,001 мм.

В качестве примера приведена таблица 2-го класса точности для системы отверстия (табл. 7).

В первой графе таблицы даны номинальные диаметры, во второй графе — отклонения отверстия в микронах. В остальных графах приводятся различные посадки с соответствующими им отклонениями. Знак плюс показывает, что отклонение прибавляется к номинальному размеру, а минус — что отклонение вычитается из номинального размера.

В качестве примера определим посадку движения в системе отверстия 2-го класса точности для соединения вала с отверстием номинального диаметра 70 мм.

Номинальный диаметр 70 лежит между размерами 50—80, помещенными в первой графе табл. 7. Во второй графе находим соответствующие отклонения отверстия

В графе «Посадка движения» против размера от 50 до 80 указано отклонение для вала

Глава X

Измерительный инструмент

Для измерения и проверки размеров деталей токарю приходится пользоваться различными измерительными инструментами. Для не очень точных измерений пользуются измерительными линейками, кронциркулями и нутромерами, а для более точных — штангенциркулями, микрометрами, калибрами и т. д.

1. Измерительная линейка. Кронциркуль. Нутромер

Измерительная линейка (рис. 74) служит для измерения длины деталей и уступов на них. Наиболее распространены стальные линейки длиной от 150 до 300 мм с миллиметровыми делениями.

Длину измеряют, непосредственно прикладывая линейку к обрабатываемой детали. Начало делений или нулевой штрих совмещают с одним из концов измеряемой детали и затем отсчитывают штрих, на который приходится второй конец детали.

Возможная точность измерений с помощью линейки 0,25—0,5 мм.

Кронциркуль (рис. 75, а) — наиболее простой инструмент для грубых измерений наружных размеров обрабатываемых деталей. Кронциркуль состоит из двух изогнутых ножек, которые сидят на одной оси и могут вокруг нее вращаться. Разведя ножки кронциркуля несколько больше измеряемого размера, легким постукиванием об измеряемую деталь или какой-нибудь твердый предмет сдвигают их так, чтобы они вплотную касались наружных поверхностей измеряемой детали. Способ переноса размера с измеряемой детали на измерительную линейку показан на рис. 76.

На рис. 75, 6 показан пружинный кронциркуль. Его устанавливают на размер при помощи винта и гайки с мелкой резьбой.

Пружинный кронциркуль несколько удобнее простого, так как сохраняет установленный размер.

Точность измерения кронциркулем и нутромером можно довести до 0,25 мм.

2. Штангенциркуль с точностью отсчета 0,1 мм

Точность измерения измерительной линейкой, кронциркулем, нутромером, как уже указывалось, не превышает 0,25 мм. Более точным инструментом является штангенциркуль (рис. 78), которым можно измерять как наружные, так и внутренние размеры обрабатываемых деталей. При работе на токарном станке штангенциркуль используется также для измерения глубины выточки или уступа.

Штангенциркуль состоит из стальной штанги (линейки) 5 с делениями и губок 1, 2, 3 и 8. Губки 1 и 2 составляют одно целое с линейкой, а губки 8 и 3 — одно целое с рамкой 7, скользящей по линейке. С помощью винта 4 можно закрепить рамку на линейке в любом положении.

Для измерения наружных поверхностей служат губки 1 и 8, для измерения внутренних поверхностей—губки 2 и 3, а для измерения глубины выточки —-стержень 6, связанный с рамкой 7.

На рамке 7 имеется шкала со штрихами для отсчета дробных долей миллиметра, называемая нониусом. Нониус позволяет производить измерения с точностью 0,1 мм (десятичный нониус), а в более точных штангенциркулях — с точностью 0,05 и 0,02 мм.

Если сомкнуть вплотную губки штангенциркуля, то нулевой штрих нониуса будет точно совпадать с нулевым штрихом линейки. Остальные штрихи нониуса, кроме последнего, такого совпадения иметь не будут: первый штрих нониуса не дойдет до первого штриха линейки на 0,1 мм; второй штрих нониуса не дойдет до второго штриха линейки на 0,2 мм; третий штрих нониуса не дойдет до третьего штриха линейки на 0,3 мм и т. д. Десятый штрих нониуса будет точно совпадать с девятым штрихом линейки.

Если сдвинуть рамку таким образом, чтобы первый штрих нониуса (не считая нулевого) совпал с первым штрихом линейки, то между губками штангенциркуля получится зазор, равный 0,1 мм. При совпадении второго штриха нониуса со вторым штрихом линейки зазор между губками уже составит 0,2 мм, при совпадении третьего штриха нониуса с третьим штрихом линейки зазор будет 0,3 мм и т. д. Следовательно, тот штрих нониуса, который точно совпадет с каким-либо штрихом линейки, показывает число десятых долей миллиметра.

При измерении штангенциркулем сначала отсчитывают целое число миллиметров, о чем судят по положению, занимаемому нулевым штрихом нониуса, а затем смотрят, с каким штрихом нониуса совпал штрих измерительной линейки, и определяют десятые доли миллиметра.

На рис. 79, б показано положение нониуса при измерении детали диаметром 6,5 мм. Действительно, нулевой штрих нониуса находится между шестым и седьмым штрихами измерительной линейки, и, следовательно, диаметр детали равен 6 мм плюс показания нониуса. Далее мы видим, что с одним из штрихов линейки совпал пятый штрих нониуса, что соответствует 0,5 мм, поэтому диаметр детали составит 6 + 0,5 = 6,5 мм.

3. Штангенглубиномер

Для измерения глубины выточек и канавок, а также для определения правильного положения уступов по длине валика служит специальный инструмент, называемый штангенглубиномером (рис. 80). Устройство штангенглубиномера сходно с устройством штангенциркуля. Линейка 1 свободно перемещается в рамке 2 и закрепляется в ней в нужном положении при помощи винта 4. Линейка 1 имеет миллиметровую шкалу, по которой при помощи нониуса 3, имеющегося на рамке 2, определяется глубина выточки или канавки, как показано на рис. 80. Отсчет по нониусу ведется так же, как и при измерении штангенциркулем.

4. Прецизионный штангенциркуль

Для работ, выполняемых с большей точностью, чем до сих пор рассмотренные, применяют прецизионный (т. е. точный) штангенциркуль.

На рис. 81 изображен прецизионный штангенциркуль завода им. Воскова, имеющий измерительную линейку длиной 300 мм и нониус.

Длина шкалы нониуса (рис. 82, а) равна 49 делениям измерительной линейки, что составляет 49 мм. Эти 49 мм точно разделены на 50 частей, каждая из которых равна 0,98 мм. Так как одно деление измерительной линейки равно 1 мм, а одно деление нониуса равно 0,98 мм, то можно сказать, что каждое деление нониуса короче каждого деления измерительной линейки на 1,00—0,98 = = 0,02 мм. Эта величина 0,02 мм обозначает ту точность, которую может обеспечить нониус рассматриваемого прецизионного штангенциркуля при измерении деталей.

При измерении прецизионным штангенциркулем к количеству целых миллиметров, которое пройдено нулевым штрихом нониуса, надо прибавлять столько сотых долей миллиметра, сколько покажет штрих нониуса, совпавший со штрихом измерительной линейки. Например (см. рис. 82, б), по линейке штангенциркуля нулевой штрих нониуса прошел 12 мм, а его 12-й штрих совпал с одним из штрихов измерительной линейки. Так как совпадение 12-го штриха нониуса означает 0,02 х 12 = 0,24 мм, то измеряемый размер равен 12,0 + 0,24 = 12,24 мм.

На рис. 83 изображен прецизионный штангенциркуль завода «Калибр» с точностью отсчета 0,05 мм.

Длина нониусной шкалы этого штангенциркуля, равная 39 мм, разделена на 20 равных частей, каждая из которых принимается за пять. Поэтому против пятого штриха нониуса стоит цифра 25, против десятого — 50 и т. д. Длина каждого деления нониуса равна

Из рис. 83 видно, что при сомкнутых вплотную губках штангенциркуля только нулевой и последний штрихи нониуса совпадают со штрихами линейки; остальные же штрихи нониуса такого совпадения иметь не будут.

Если сдвинуть рамку 3 до совпадения первого штриха нониуса со вторым штрихом линейки, то между измерительными поверхностями губок штангенциркуля получится зазор, равный 2—1,95 = = 0,05 мм. При совпадении второго штриха нониуса с четвертым штрихом линейки зазор между измерительными поверхностями губок будет равен 4—2 X 1,95 = 4 — 3,9 = 0,1 мм. При совпадении третьего штриха нониуса со следующим штрихом линейки зазор составит уже 0,15 мм.

Отсчет на данном штангенциркуле ведется подобно изложенному выше.

Прецизионной штангенциркуль (рис. 81 и 83) состоит из линейки 1 с губками 6 и 7. На линейке нанесены деления. По линейке 1 может передвигаться рамка 3 с губками 5 и 8. К рамке привинчен нониус 4. Для грубых измерений передвигают рамку 3 по линейке 1 и после закрепления винтом 9 производят отсчет. Для точных измерений пользуются микрометрической подачей рамки 3, состоящей из винта и гайки 2 и зажима 10. Зажав винт 10, вращением гайки 2 подают микрометрическим винтом рамку 3 до плотного соприкосновения губки 8 или 5 с измеряемой деталью, после чего производят отсчет.

5. Микрометр

Микрометр (рис. 84) применяется для точного измерения диаметра, длины и толщины обрабатываемой детали и дает точность отсчета в 0,01 мм. Измеряемая деталь располагается между неподвижной пяткой 2 и микрометрическим винтом (шпинделем) 3. Вращением барабана 6 шпиндель удаляется или приближается к пятке.

Для того чтобы при вращении барабана не могло произойти слишком сильного нажатия шпинделем на измеряемую деталь, имеется предохранительная головка 7 с трещоткой. Вращая головку 7, мы будем выдвигать шпиндель 3 и поджимать деталь к пятке 2. Когда это поджатие окажется достаточным, при дальнейшем вращении головки ее храповичок будет проскальзывать и будет слышен звук трещотки. После этого прекращают вращение головки, закрепляют при помощи поворота зажимного кольца (стопора) 4 полученное раскрытие микрометра и производят отсчет.

Для производства отсчетов на стебле 5, составляющем одно целое со скобой 1 микрометра, нанесена шкала с миллиметровыми делениями, разделенными пополам. Барабан 6 имеет скошенную фаску, разделенную по окружности на 50 равных частей. Штрихи от 0 до 50 через каждые пять делений отмечены цифрами. При нулевом положении, т. е. при соприкосновении пятки со шпинделем, нулевой штрих на фаске барабана 6 совпадает с нулевым штрихом на стебле 5.

Механизм микрометра устроен таким образом, что при полном обороте барабана шпиндель 3 переместится на 0,5 мм. Следовательно, если повернуть барабан не на полный оборот, т. е. не на 50 делений, а на одно деление, или

На рис. 84 справа показан размер, снятый микрометром при измерении детали; необходимо сделать отсчет. Барабан открыл 16 целых делений (половинка не открыта) на шкале стебля. С линией стебля совпал седьмой штрих фаски; следовательно, будем иметь еще 0,07 мм. Полный отсчет равен 16 + 0,07 = 16,07 мм.

На рис. 85 показано несколько измерений микрометром.

Следует помнить, что микрометр — точный инструмент, требующий бережного отношения; поэтому, когда шпиндель слегка коснулся поверхности измеряемой детали, не следует больше вращать барабан, а для дальнейшего перемещения шпинделя вращать головку 7 (рис. 84), пока не последует звук трещотки.

6. Нутромеры

Нутромеры (штихмасы) служат для точных измерений внутренних размеров деталей. Существуют нутромеры постоянные и раздвижные.

Постоянный, или жесткий, нутромер (рис. 86) представляет собой металлический стержень с измерительными концами, имеющими шаровую поверхность. Расстояние между ними равно диаметру измеряемого отверстия. Чтобы исключить влияние тепла руки, держащей нутромер, на его фактический размер, нутромер снабжают державкой (рукояткой).

Для измерения внутренних размеров с точностью до 0,01 мм применяются микрометрические нутромеры. Устройство их сходно с устройством микрометра для наружных измерений.

Головка микрометрического нутромера (рис. 87) состоит из гильзы 3 и барабана 4, соединенного с микрометрическим винтом; шаг винта 0,5 мм, ход 13 мм. В гильзе помещается стопор 2 и пятка/с измерительной поверхностью. Удерживая гильзу и вращая барабан, можно изменять расстояние между измерительными поверхностями нутромера. Отсчеты производят, как у микрометра.

Пределы измерений головки штихмаса — от 50 до 63 мм. Для измерения больших диаметров (до 1500 мм) на головку навинчивают удлинители 5.

7. Предельные измерительные инструменты

При серийном изготовлении деталей по допускам применение универсальных измерительных инструментов (штангенциркуль, микрометр, микрометрический нутромер) нецелесообразно, так как измерение этими инструментами является сравнительно сложной и длительной операцией. Точность их часто недостаточна, и, кроме того, результат измерения зависит от умения работника.

Для проверки, находятся ли размеры деталей в точно установленных пределах, пользуются специальным инструментом — предельными калибрами. Калибры для проверки валов называются скобами, а для проверки отверстий — пробками.

Сторона скобы с меньшим размером называется непроходной (клеймится «НЕ»), противоположная сторона с большим размером — проходной (клеймится «ПР»). Вал признается годным, если скоба, опускаемая на него проходной стороной, скользит вниз под влиянием своего веса (рис. 88), а непроходная сторона не находит на вал.

Для измерения валов большого диаметра вместо двухсторонних скоб применяют односторонние (рис. 89), у которых обе пары измерительных поверхностей лежат одна за другой. Передними измерительными поверхностями такой скобы проверяют наибольший допускаемый диаметр детали, а задними — наименьший. Эти скобы имеют меньший вес и значительно ускоряют процесс контроля, так как для измерения достаточно один раз наложить скобу.

На рис. 90 показана регулируемая предельная скоба, у которой при износе можно путем перестановки измерительных штифтов восстановить правильные размеры. Кроме того, такую скобу можно отрегулировать для заданных размеров и таким образом небольшим набором скоб проверить большое количество размеров.

Для перестановки на новый размер нужно ослабить стопорные винты 1 на левой ножке, соответственно передвинуть измерительные штифты 2 и 3 и снова закрепить винты 1.

Широкое распространение имеют плоские предельные скобы (рис. 91), изготовляемые из листовой стали.

На рис. 93 показано измерение отверстия предельной пробкой на токарном станке. Проходная сторона должна легко проходить сквозь отверстие. Если же и непроходная сторона входит в отверстие, то деталь бракуют.

Цилиндрические калибры-пробки для больших диаметров неудобны вследствие их большого веса. В этих случаях пользуются двумя плоскими калибрами-пробками (рис. 94), из которых один имеет размер, равный наибольшему, а второй — наименьшему допускаемому. Проходная сторона имеет, большую ширину, чем пепроходная.

На рис. 95 показана регулируемая предельная пробка. Ее можно отрегулировать для нескольких размеров так же, как регулируемую предельную скобу, или восстановить правильный размер изношенных измерительных поверхностей.

8. Рейсмасы и индикаторы

С помощью рейсмаса можно производить также разметку центровых отверстий в торцах детали.

Простейший рейсмас показан на рис. 96, а. Он состоит из массивной плитки с точно обработанной нижней плоскостью и стержня, по которому передвигается ползушка с иглой-чертилкой.

Рейсмас более совершенной конструкции, показан на рис. 96, б. Игла 3 рейсмаса при помощи шарнира 1 и хомута 4 может быть подведена острием к проверяемой поверхности. Точная установка осуществляется винтом 2.

Индикатор. Для контроля точности обработки на металлорежущих станках, проверки обработанной детали на овальность, конусность, для проверки точности самого станка применяют индикатор.

Индикатор (рис. 97) имеет металлический корпус 6 в форме часов, в котором заключен механизм прибора. Через корпус индикатора проходит стержень 3 с выступающим наружу наконечником, всегда находящийся под воздействием пружины. Если нажать на стержень снизу вверх, он переместится в осевом направлении и при этом повернет стрелку 5, которая передвинется по циферблату, имеющему шкалу в 100 делений, каждое из которых соответствует перемещению стержня на 1/100 мм. При перемещении стержня на 1 мм стрелка 5 сделает по циферблату полный оборот. Для отсчета целых оборотов служит стрелка 4.

При измерениях индикатор всегда должен быть жестко закреплен относительно исходной измерительной поверхности. На рис. 97, а изображена универсальная стойка для крепления индикатора. Индикатор 6 при помощи стержней 2 и 1 муфт 7 и 8 закрепляют на вертикальном стержне 9. Стержень 9 укрепляется в пазу 11 призмы 12 гайкой 10 с накаткой.

Для измерения отклонения детали от заданного размера подводят к ней наконечник индикатора до соприкосновения с измеряемой поверхностью и замечают начальное показание стрелок 5 и 4 (см. рис. 97, б) на циферблате. Затем перемещают индикатор относительно измеряемой поверхности или измеряемую поверхность относительно индикатора.

Отклонение стрелки 5 от ее начального положения покажет величину выпуклости (впадины) в сотых долях миллиметра, а отклонение стрелки 4—в целых миллиметрах.

На рис. 98 показан пример использования индикатора для проверки совпадения центров передней и задней бабок токарного станка. Для более точной проверки следует установить между центрами точный шлифованный валик, а в резцедержателе — индикатор. Подведя кнопку индикатора к поверхности валика справа и заметив показание стрелки индикатора, перемещают вручную суппорт с индикатором вдоль валика. Разность отклонений стрелки индикатора в крайних положениях валика покажет, на какую величину следует передвинуть в поперечном направлении корпус задней бабки.

С помощью индикатора можно также проверить торцовую поверхность детали, обработанной на станке. Индикатор закрепляют в резцедержателе взамен резца и перемещают вместе с резцедержателем в поперечном направлении так, чтобы пуговка индикатора касалась проверяемой поверхности. Отклонение стрелки индикатора покажет величину биения торцовой плоскости.