Что такое диагностические и структурные понятия

Понятие диагностических, структурных и размерных параметров. Их причинно-следственные связи

Чтобы определить, в каком состоянии находится автомобиль или его элемент, необходимо знать их параметры технического состояния (структурных параметров), заданных нормативно-технической документацией завода-изготовителя. Параметрами технического состояния (структурными параметрами) называются физические величины (миллиметр, градус и т. п.), определяющие связь и взаимодействие элементов автомобиля и его функционирования в целом. Например, параметрами технического состояния сопряжения поршень — цилиндр двигателя могут быть размеры сопряженных деталей поршней и цилиндров, которые определяют между ними зазор, овальность и т. п. В процессе эксплуатации параметры технического состояния изменяются от номинального до предельного значения под влиянием различных конструктивно-технологических и эксплуатационных факторов. Предельные значения структурных параметров обусловлены вероятностью отказов и неисправностей автомобиля и являются в основном значениями технико-экономического характера.

При диагностике параметры технического состояния автомобиля и его элементов измеряют косвенно на основании выходных (рабочие) и сопутствующих процессов, порождаемых функционирующим механизмом. Эти процессы функционально связаны с техническим состоянием механизма, содержат информацию, необходимую для диагностики, и называются диагностическими признаками.

Наиболее часто при диагностировании автомобилей используют следующие диагностические признаки: эффективность механизма, колебательные процессы, тепловое состояние, герметичность, состав масла и др. Диагностические признаки можно количественно оценить при помощи соответствующих диагностических параметров. Диагностические параметры — это качественная мера проявления технического состояния автомобиля и его элементов по косвенным признакам. Например, эффективность двигателя можно оценить по мощности и темпу ее нарастания, тормоза — по тормозному пути и замедлению автомобиля. Эти параметры дают обобщенную информацию о состоянии механизма в целом, являющуюся основой для дальнейшей поэлементной диагностики. Сопутствующие процессы (шум, нагрев и др.) можно оценить при помощи таких диагностических параметров, как скорость и ускорение вибраций, степень и скорость нагрева, компрессия, концентрация в масле продуктов изнашивания и др. Эти параметры дают более конкретную информацию о техническом состоянии диагностируемого механизма и достаточно универсальны, широко применяются для сложных технических систем.

Обоснование и выбор диагностических параметров в каждом случае определяются целями, которые ставятся к этой конкретной системе. Так, требуется определить правильность функционирования двигателя по мощностным параметрам. В этом случае достаточно найти мощность двигателя, сравнить ее с нормативными показателями и установить, в каком состоянии находится двигатель. По-иному решают задачу диагностирования, если нужно найти причины снижения мощности двигателя. Для этого необходимо знать значительно большее количество диагностических параметров.

Диагностические параметры должны обладать чувствительностью, однозначностью, стабильностью, информативностью по отношению к определению причинно-следственных связей со структурными параметрами.

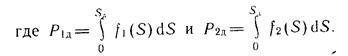

Под чувствительностью диагностического параметра Ку понимают отношение приращения параметра dS к соответствующему изменению dx структурного параметра:

Чем больше значение этой величины, тем диагностический параметр чувствительнее к изменению структурного параметра.

Однозначность диагностического параметра определяется монотонно возвращающей или убывающей зависимостью его со структурным параметром в диапазоне от начального хя до предельного ха изменений структурного параметра.

При определении диагностического параметра всегда будут иметь место случайные факторы, которые снижают точность изменения и характеризуют степень рассеивания параметра при неизменных условиях измерения.

Перечисленные качества диагностических параметров во многом зависят от нагрузочного, теплового и скоростного режимов функционирования диагностируемых систем. Поэтому на практике для получения сравнимых результатов и наибольшей информации применяют вполне определенные нагрузочные, тепловые и скоростные тестовые режимы.

Диагностические параметры механизма, как и структурные, являются переменными случайными величинами и имеют соответствующие номинальные и предельные значения. С увеличением пробега автомобиля с начала эксплуатации диагностические параметры могут либо увеличиваться (вибрации и др.), либо уменьшаться (давление масла и др.). Существующая связь между диагностическими и структурными параметрами позволяет без разборки количественно оценить техническое состояние автомобиля и его элементов.

Что такое диагностические и структурные понятия

Диагностирование автомобиля в целом проводится для определения уровня показателей его эксплуатационных свойств: мощности, топливной экономичности, безопасности движения и влияния на окружающую среду. Выявив ухудшение этих показателей по сравнению с установленными нормативами, проводят углубленное (поэлементное) диагностирование с использованием оборудования для диагностирования отдельных агрегатов, узлов и других элементов автомобиля.

по параметрам рабочих процессов (например, по расходу топлива, мощности двигателя, тормозному пути), измеряемым при наиболее близких к эксплуатационным условиям режимах;

по параметрам сопутствующих процессов (например, посторонним шумам, нагреву деталей и узлов, вибрациям), также измеряемым при наиболее близких к эксплуатационным условиям режимах;

по структурным параметрам (например, зазорам, люфтам), измеряемым у неработающих механизмов.

При диагностировании с помощью контрольно-диагностических средств определяют диагностические параметры, по которым судят о структурных параметрах, отражающих техническое состояние механизма и автомобиля в целом.

Диагностический параметр — это физическая величина, контролируемая средствами диагностирования и косвенно характеризующая работоспособность автомобиля или его агрегатов и систем (например, шум, вибрация, стук, снижение мощности двигателя, давление масла или воздуха).

Структурный параметр — это физическая величина, непосредственно отражающая техническое состояние механизма (например, геометрическая форма и размеры, взаимное расположение поверхностей деталей).

Существует взаимосвязь структурных и диагностических параметров. Так как непосредственное измерение структурных параметров затруднено необходимостью разборки механизмов, возникает потребность в косвенной оценке структурных параметров через диагностические. Диагностирование позволяет своевременно выявить Неисправности и предупредить возможные отказы, сокращая потери от простоев автомобиля при устранении непредвиденных поломок.

Диагностические и структурные параметры подразделяются по своим значениям.

номинальное значение параметра, которое определяется конструкцией и функциональным назначением механизма. Номинальные значения обычно имеют новые механизмы или механизмы, прошедшие капитальный ремонт;

допускаемое значение параметра — это такое граничное значение, при котором механизм может сохранять работоспособность до следующего планового ТО без каких-либо дополнительных воздействий;

предельное значение параметра — это наибольшая или наименьшая его величина, при которой еще обеспечивается работоспособность механизма. Но при достижении предельного значения параметра механизма дальнейшая его эксплуатация либо недопустима, либо экономически нецелесообразна;

упреждающее значение параметра — это ужесточенное предельно допустимое его значение, при котором обеспечивается заданный уровень вероятности безотказной работы механизма на предстоящем межконтрольном пробеге автомобиля.

Средства диагностирования

Средства диагностирования подразделяются на:

встроенные, которые являются составной частью автомобиля. Это датчики и приборы на панели приборов. Их используют для непрерывного или достаточно частого измерения параметров технического состояния автомобиля. Современные средства встроенного диагностирования на основе электронного блока управления (ЭБУ) позволяют водителю постоянно контролировать состояние тормозных систем, расход топлива, токсичность отработавших газов, а также выбирать наиболее экономичный режим работы автомобиля;

внешние средства диагностирования не входят в конструкцию автомобиля. К ним относятся стационарные стенды; передвижные приборы и станции, укомплектованные необходимыми измерительными устройствами.

Диагностическое оборудование

Все оборудование для диагностики двигателей можно подразделить на три основные группы (рис.23):

1) сканеры блоков управления двигателями;

2) измерительные приборы;

3) тестеры исполнительных устройств и узлов двигателя.

Рис.23. Оборудование для диагностики автомобилей

Первая группа приборов представляет собой набор устройств, предназначенных для установления связи с блоками управления автомобилей и выполнения таких процедур, как чтение и стирание ошибок, чтение текущих значений датчиков и внутренних параметров системы управления, проверка работоспособности исполнительных устройств, адаптация системы управления при замене отдельных агрегатов автомобиля или при капитальном ремонте двигателя.

Во второй группе приборов собраны устройства, которые можно использовать для диагностики любых двигателей независимо от способа управления. Все эти устройства применяют для обнаружения неисправностей, а также для проверки показаний сканеров, так как ни одна электронная система не может проверить саму себя с абсолютной достоверностью — например, подсос воздуха во впускном коллекторе может вызвать появление сообщения об отказе расходомера воздуха и т. д.

Третья группа приборов представляет собой оборудование для углубленной проверки ЭСУД и ее отдельных узлов.

Диагностические стенды с беговыми барабанами (рис.24) позволяют имитировать условия движения и нагрузки. Стенд состоит из беговых спаренных барабанов, стационарного пульта управления, переносного пульта управления и вентилятора, который поддерживает тепловой режим. Управление осуществляется оператором с рабочего места водителя с помощью дистанционного пульта. Автомобиль устанавливают ведущими колесами на беговые барабаны. На стенде автомобиль удерживается упорами, устанавливаемыми под передние колеса. Для определения максимальной эффективной мощности двигателя автомобиль разгоняют до заданной скорости и создают нагрузку на ведущих колесах. Стенд позволяет определить потери мощности в силовой передаче автомобиля без нагрузки при заданном нагрузочном режиме. При определении расхода топлива на различных скоростных и нагрузочных режимах работы двигателя топливная система двигателя подключается к расходомеру стенда, который расположен в стойке.

Рис.24. Стенд с беговыми барабанами

Посты диагностики отдельных агрегатов (рис.25) оснащаются специальными приборами и приспособлениями для измерения и контроля основных параметров агрегата и выявления их неисправностей. Так, пост для диагностирования работы двигателя комплектуется виброакустической аппаратурой, стетоскопом и др., позволяющими по особенностям и уровню шумов и стуков определять техническое состояние кривошипно-шатунного и газораспределительного механизмов. С помощью стетоскопа определяют увеличение зазоров в латунных и коренных подшипниках коленчатого вала, между поршнем и цилиндром, клапанами и толкателями и т. д., устанавливают необходимость выполнения регулировочных и ремонтных работ.

Рис.25. Диагностика отдельных агрегатов

Использованные источники

3. Луховицкий Ф. Н. Механизированные средства для технического обслуживания машинно-тракторного парка. — М.: Колос, 1978.

4. Иллюстрации, находящиеся в сети Интернет в свободном доступе.

Диагностические методы исследований

Часто люди задают вопрос, какой метод диагностики самый точный? Можно ли однозначно на него ответить? Для этого давайте посмотрим, а какие вообще существуют диагностические методы.

Не углубляясь в медицинские термины, можно разделить все диагностические методы исследований на три группы.

Все эти исследования объединяет следующее. Врач видит орган, его размер, положение, форму и анатомические дефекты (камни, кисты, язвы, опухоли, гнойники…)

Ко второй группе отнесем все лабораторные методы исследований. Они исследуют химические и физические процессы в нашем организме и выявляют отклонения на этих уровнях.

Например, УЗИ поджелудочной железы ничего не выявило, а анализ крови показал повышение уровня глюкозы в крови. Значит, мы уже можем диагностировать нарушение, причем на ранней стадии.

Болезни не появляются за один день, они развиваются годами и проходят несколько стадий.

Сначала нарушение работы (функции) органа незаметно, мы не чувствуем проблем, анализы в норме, снимки тоже.

Например, сначала тянет подвздошную область, затем появляются признаки воспаления в анализах, затем обнаруживаем кисту в яичнике.

Теперь вернемся к основному вопросу статьи – есть ли единственный, самый точный метод диагностики? Наверно, уже понятно, что нет. Разные нарушения в организме фиксируются разными методами. И конечный диагноз (не только заболевание, но и его стадию) можно поставить только по результатам совокупности исследований. И одни методы не заменяют другие.

Также понятно, что чем раньше обнаружим проблему, тем легче ее решить. Поэтому не следует пренебрегать рекомендациями медиков, проводить исследования с некоторой периодичностью. А также не забывать реализовывать свое право раз в 3 года проходить диспансеризацию, которая как раз и поможет выявить недуги на ранней стадии, а следовательно предотвратить развитие серьезных заболеваний.

Анализ крови на антитела к короновирусу

Вакцинация препаратом «М-М-P II»

Для профилактики кори, паротита и краснухи. Сохранение уровня антител в крови более 11 лет.

Ликвидация любых аномалий зубов, восстановление эстетики и полноценных функций

Вакцинация детей «Инфанрикс Гекса»

От дифтерии, столбняка, коклюша, гепатита В и полиомиелита

Требования к диагностическим параметрам

Тема урока: Диагностические параметры и требования к ним.

Техническое состояние машин и их сборочных единиц проявляется в различных формах через множество признаков. Признаки, характеризующие техническое состояние машин и имеющие количественное выражение, относят к параметрам технического состояния. В их число входят:

— Структурные параметры, характеризующие структуру машины, сборочной единицы или деталей и сопряжений (зазоры, натяги, несоосность, положения регулируемых элементов);

— Функциональные параметры, характеризующие функционирование машин в целом и их сборочных единиц (мощность, удельный расход энергии; давление жидкости в гидросистеме, продолжительность циклов или операций);

— Сопутствующие параметры процессов, сопровождающих работу машин или их сборочных единиц (параметры шума и вибраций, изменения температуры).

Любой из параметров технического состояния, входящих в перечисленные виды, если его используют непосредственно для диагностирования, является диагностическим параметром. Кроме диагностических параметров в процессе диагностирования измеряют также параметры, необходимые для контроля и поддержания заданного режима работы объекта диагностирования. К таким параметрам, например, относят температуру рабочей жидкости в гидросистеме, давление и частоту вращения вала гидронасоса при определении коэффициента подачи (по результатам измерения подачи при разных давлениях в напорной магистрали). Контролируемые параметры могут и не быть параметрами технического состояния.

К числу обобщенных диагностических параметров относят мощность электродвигателя, полный КПД его привода, ток холостого хода.

К частным диагностическим параметрам относят амплитуды расхода мощности электродвигателя, скорость нарастания давления на кривой пульсирующего давления аксиально-поршневого насоса.

Диагностические параметры могут содержать в себе не один, а несколько признаков технического состояния.

Требования к диагностическим параметрам

Для того, чтобы диагностический параметр был информативным и обеспечивал достоверность диагноза, необходимо, чтобы он отвечал трем требованиям: был чувствительным, однозначным и стабильным и информативным.

Рассмотрим эти требования.

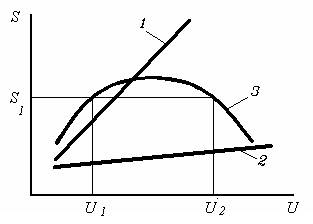

На рис. показаны три варианта поведения диагностического параметра по мере изменения состояния.

Чувствительность диагностического параметра определяется скоростью его приращения при изменении величины структурного параметра и математически описывается зависимостью dS/dU >> 0.

Требование чувствительности является важным для оценки качества диагностического параметра и служит удобным критерием при выборе наиболее эффективного метода диагностирования в конкретных условиях.

Так, например, на рисунке графическое изображение диагностического параметра 1 соответствует количеству газов, прорывающихся в картер двигателя, а 2 – изменению компрессии в цилиндрах двигателя в зависимости от износа деталей цилиндропоршневой группы. В первом случае мы имеем параметр, значение которого, например, для двигателя ЗИЛ-130 изменяется от номинального значения 22 л/мин до предельно допустимого, равного 120 л/мин., т.е. почти в 6 раз. У второго же параметра значение для данного двигателя меняется от 0,75 МПа у нового до 0,63 МПа, соответствующего полностью изношенной цилиндропоршневой группе, т.е. уменьшается всего на 16%. С учетом имеющейся нестабильности второго диагностического параметра можно сделать вывод о практически невозможном использовании его из-за малой чувствительности для определения промежуточных значений износа цилиндропоршневой группы и прогнозирования ее остаточного ресурса. Его использование эффективно при выявлении крупных неисправностей, таких как залегание поршневых колец, зависание клапана, предельный износ цилиндропоршневой группы. И, наоборот, первый параметр – прорыв газов в картер позволяет с высокой точностью оценить уровень износа деталей, определить остаточный ресурс и наметить сроки предупредительных работ.

Однозначностьобеспечивает каждому возможному состоянию структурного параметра соответствующую одну вполне определенную величину признака. Приведенные на рисунке параметры S1 и S2 – однозначные. Параметр S3— неоднозначен, поскольку одно и то же значение признака может соответствовать двум (или более) состояниям U1 и U2.

Математически это требование определяется условием dS/dU ≠ 0, т. е. отсутствием перехода от возрастания к убыванию или, наоборот, в диапазоне Uн £ Ui £ Uпд.

Таким образом, из представленных на рис. параметров предпочтительным для диагностики является

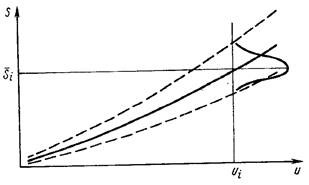

Стабильность диагностического параметра определяется вариацией его значений при многократных измерениях на объектах с одним и тем же состоянием (рисунок 67).. Разброс значений параметра может быть выражен средним квадратическим отклонением, которое следует рассчитывать для заведомо исправного и неисправного состояния диагностируемого объекта.

Нестабильность диагностического параметра снижает достоверность оценки технического состояния механизма с его использованием, что в некоторых случаях заставляет отказаться от быстродействующих и удобных методов диагностирования.

Рисунок 67 – Плотность распределения результатов замеров значения диагностического параметра Si при Ui

Так, например, именно по этой причине, до сих пор не нашли распространение площадочные тормозные стенды, несмотря на их несомненные преимущества при организации инспекторского экспресс-диагностирования эффективности тормозной системы автомобиля.

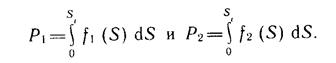

Информативность является главным критерием, положенным в основу определения возможности применения параметра для целей диагностики. Она характеризует достоверность диагноза, получаемого в результате измерения значений параметра.

Рисунок 69 – Плотность вероятности информативного (а) и

малоинформативного (б) диагностических параметров для групп исправных (1) и неисправных (2) объектов.

Так, в приведенном на рисунке 69 примере, информативному параметру соответствует прорыв газов в картер двигателя, а малоинформативному параметру соответствует люфт редуктора главной передачи.

В первом случае с помощью назначения предельно допустимого значения параметра статистическим методом представляется возможным свести к минимуму ошибку второго рода и почти все поле значений параметра от номинала до предельно допустимого значения будет однозначно соответствовать исправному состоянию объекта. Во втором случае при значении диагностического параметра меньше предельно допустимого норматива такой однозначной оценки состояния объекта диагностирования дать невозможно. Здесь можно оценить фактическое состояние объекта только с вероятностных позиций, учитывая соотношение для данного значения параметра вероятностей

Отсюда информативность данного диагностического параметра можно оценить значением коэффициента

1. Прочитайте конспект.

2. Выпишите в тетрадь диагностические параметры и требования к ним.

Различают структурные и диагностические параметры.

Лекция 2

Влияние условий эксплуатации машин на

Изменение их технического состояния и

Обоснование периодичности

технического обслуживания.

2.1. Влияние условий эксплуатации на техническое состояние машин и закономерности изнашивания деталей.

2.2. Обоснование периодичности технического обслуживания машин и установление допустимых значений параметров.

2.1. Влияние условий эксплуатации на техническое состояние машин и закономерности изнашивания деталей.

Условия эксплуатации машин в сельском хозяйстве весьма разнообразны: от жарких, пустынных почвенно-климатических зон до лесных и арктических. В этой связи затраты на техническое обеспечение МТП, в значительной мере зависят, прежде всего, от условий, в которых эксплуатируется с.х. машины.

Наиболее характерными факторами, влияющими на скорость изнашивания деталей машин, являются:

1. Запыленность воздуха и агрессивность среды; (от 0,05 до 1 г/м 3 )

2. Температура окружающей среды; (резкие температурные колебания способствуют возрастанию механических сопротивлений и ведут к усилению износа деталей: при пониженных температурах затрудняется пуск машины, а при повышенных температурах, 40 и более 0 С, уменьшается вязкость масел, увеличивается перегрев и т.д.)

3. Солнечная радиация ( вызывают разрушающее воздействие на резино-технические изделия);

4. Влажность воздуха и почвы (повышенная влажность резко увеличивает коррозионные процессы);

5. Состояние дорог и полей (оказывает влияние в части увеличения износа ходовой части рабочих органов машины);

6. Качество применяемых топлив и смазочных материалов;

7. Режим работы агрегата при выполнении технологического процесса;

8. Нарушение регулировок и др.

Все перечисленные факторы оказывают отрицательное воздействие на размеры трущихся деталей, увеличивают зазоры в соединениях, снижают экономическую эффективность работы машинно-тракторного парка.

Все это проявляется через ПТС – параметры технического состояния (физическая величина, характеризующая работоспособность и исправность машин), а также качественные признаки состояния (снижение мощности двигателя, повышенный расход топлива, течь масла, охлаждающей жидкости, цвет выхлопных газов, появление вибраций, шума и т.п.).

Различают структурные и диагностические параметры.

Структурные параметры – износ (зазор), размер детали, натяг, выходные и технические характеристики машин. (Например, износ цилиндро-поршневой группы, коренных и шатунных подшипников коленвала).

Изменяются структурные параметр линейками, штангенциркулями, микрометрами, нутромерами, угломерами, калибрами, резьбомерами, т.д.

Диагностические параметры – это параметры, косвенно характеризующие структурные параметры машины (температура, давление, расход масла, вибрация и др.).

Изменение параметров технического состояния машин происходит под влиянием конструктивно-технологических и внешних эксплуатационных факторов.

К внешним эксплуатационным факторам, оказывающим влияние на техническое состояние машины, относятся уровень технического обслуживания и ремонта, а также, неправильная регулировка соединений, качество ТСМ, неравномерные тяговые нагрузки при выполнении технологических операций, запыленность воздуха и др. Несвоевременное или неправильное регулирование соединений, несвоевременная замена смазочного материала, недостаточный крепеж составных частей повышают износ, вибрацию и дисбаланс вращающихся деталей. Это интенсифицирует процесс изнашивания деталей, ухудшает свойства рабочих жидкостей.

К внутренним, конструктивно-технологическим факторам, влияющим на техническое состояние машины, относят уровень ее проектирования, качество материала, качество изготовления.

Одноименные детали и соединения машин, как правило, имеют различную твердость трущихся поверхностей, их шероховатость, первоначальные зазоры и напряг. Качество сборки и обкатки машин на заводе-изготовителе также не одинаково.

| |

|

Рис. 1. График нарастания износа (зазора) в сопряженных деталях.

В нарастании износа сопряженных деталей отмечаются три характерных периода

В первом периоде (участок ОА) износ нарастает очень быстро. Он происходит за счет приработки трущихся поверхностей.

Второй период (участок АВ) называют естественным износом, а его продолжительность – периодом нормальной эксплуатации tэ. Износ нарастает относительно равномерно и точка «В» является границей наибольшего допустимого срока службы детали – tм.

ig – износ, соответствующий максимально допустимому зазору в сопряженных деталях;

Третий период (участок ВС) называют аварийным. В этом периоде износ быстро нарастает. Зазоры в сопряжениях резко увеличиваются.

Отклонение структурного параметра состояния машины от номинального значения, в частности, износ детали под действием конструктивно-технологических факторов в постоянных эксплуатационных условиях характеризуется плавной монотонно возрастающей кривой (выпуклой или вогнутой), рис. 2.

Наработка (Время работы)

Рис. 2 Отклонение структурного параметра состояния под

влиянием конструктивно-технологических факторов.

Случайная скорость изменения параметра обусловлена неодинаковыми конструктивно-технологическими факторами у разных составных частей:

– технологическим рассеиванием значений твердости трущихся поверхностей,

– установочных зазоров и т.п.

Наработка (время работы)

Рис.3. Отклонение структурного параметра состояния под

влиянием внешних эксплуатационных факторов.

Резкое увеличение скорости изменения параметра в отдельные моменты вызвано случайными неблагоприятными условиями (большие нагрузки, запыленность воздуха при пахоте, неправильное регулирование сборочных единиц, недостаточное смазывание и т.д.).

С другой стороны, периодам малой скорости изменения параметра соответствуют случайные благоприятные условия работы.

Следует отличать понятие «отклонение параметра» от его «абсолютного значения».

Отклонение – это положительная алгебраическая разность между текущим и номинальным значениями параметра.

Математически отклонение параметра технического состояния U(t) выражают степенной функцией

где VC – случайная величина, характеризующая скорость изменения параметра под влиянием конструктивно-технологических факторов машины, ед. параметра/ед. наработки;

α – показатель степени, зависящий от конструктивных особенностей составной части;

Z(t) – случайная величина в момент t, принимающая как положительное, так и отрицательное значения, характеризующая разность фактического отклонения параметра от плавной кривой VCt α под влиянием эксплуатационных факторов.