Что такое дефект сварного соединения

Виды дефектов сварных швов и причины их образования

Начинающие сварщики, самостоятельно ремонтирующие металлоконструкции и детали, нередко допускают дефекты сварки, снижающие прочность швов. Они растрескиваются, пропускают воду, разрушаются под нагрузкой. Существуют способы выявления и устранения дефектов сварных швов и соединений, снижающих прочность смонтированных конструкций, заваренных деталей.

В обзоре представлены все виды последствий нарушения технологии, способы восстановления поврежденных участков.

Причины образования дефектов

Изъяны при сварке возникают по объективным и субъективным причинам. Каждый вид металлопроката характеризуется свариваемостью. Этот показатель зависит от компонентного состава сплава, способа производства проката. Для плохо свариваемых деталей в технологические карты сразу закладывается большой процент брака.

Основные виды дефектов сварных соединений:

Внешние дефекты не так опасны, как внутренние, невидимые. Они выявляются неразрушающими методами контроля. Самостоятельно делать ответственные сварные швы рискованно. Лучше обратиться к профессионалам.

Основные причины нарушения целостности сварных шовных валиков и зоны термовлияния:

Виды дефектов сварных швов

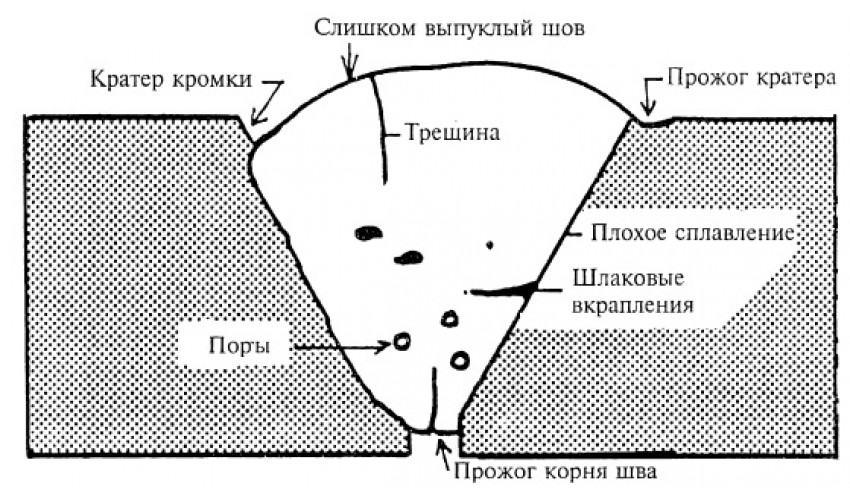

Полная классификация возможных нарушений наружной и внутренней структуры сварных швов представлена в ГОСТ 30242-97. Возникновение наружных дефектов сварных швов нередко сопровождается глубинными нарушениями структуры сплава. Они возможны при любом способе сварки, делятся на наружные, внутренние и сквозные. О каждом виде изъянов сварных соединений стоит рассказать подробнее.

Наружные

Выявляются при визуальном осмотре. Большинство наружных дефектов сварных швов устраняются в процессе работы.

Причина трещин – несоблюдение температурного режима. Горячие формируются при высоких температурах свыше 1100°С. Холодные при недостаточном разогреве поверхности (до 200°С). При трещинах металл становится менее пластичным, разрушается под нагрузкой.

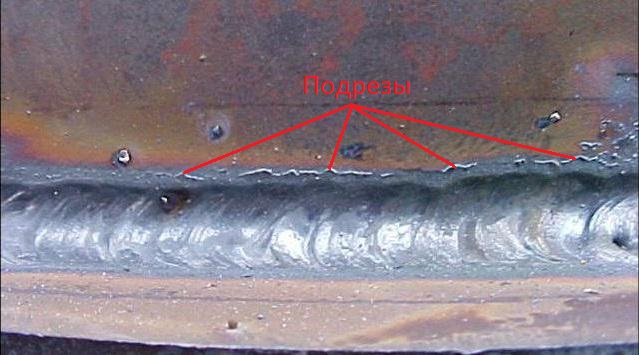

Подрезы – наиболее встречающиеся дефектные нарушения сварных шовных валиков: между наплавкой и деталью видны углубления. Причины:

При подрезе прочность соединения снижается, сварной шов приходится проходить еще раз.

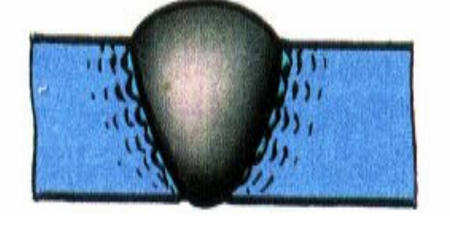

Прожоги характерны для сварки тонкостенных изделий. Их удается избегать опытным сварщикам. К прожогу нередко приводит неуверенное управление электродом. Слишком высокий ток – еще одна причина.

Свищи – крупные раковины, похожие внешне на воронку. Они ухудшают внешний вид сварного шва, видны сразу. Их устраняют вторичной проходкой.

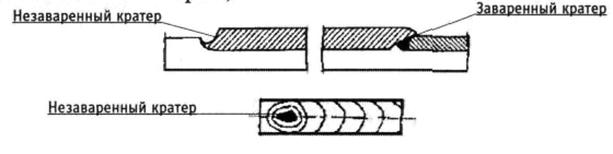

Кратер характеризуется рыхлостью металла, его усадкой. От них нередко идут трещины по поверхности. Возникают в области непровара при отключении или отрыве электродуги от поверхности заготовки.

Наплыв – вылившийся избыточный металл: наплавка расползается без образования надежного сварного шва, нет прочного диффузного слоя. Электродуга не успевает проплавить заготовку из-за недостаточного напряжения. Другая причина – плохо зачищенные кромки, остатки окалины не расплавляются.

Внутренние

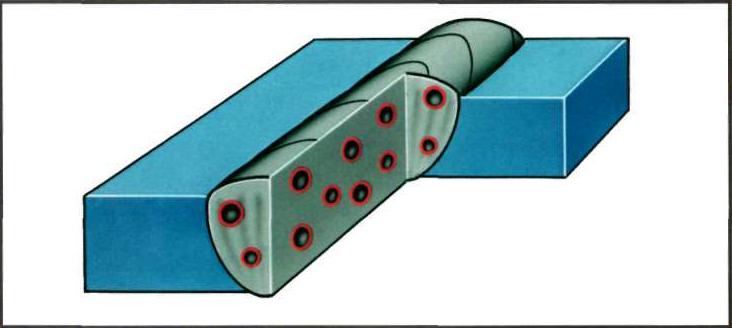

Внешне невидимые, но нарушающие структуру металла изъяны самые коварные. Внутренние дефекты вне зависимости от причин возникновения недопустимы на сосудах высокого давления, трубопроводах, деталях, работающих на излом.

Отпотина или трещина бывает:

Горячие трещины на фазе формирования кристаллической решетки в легированных сплавах:

Природу трещин установить несложно. Горячие появляются сразу, характерны для массива шва, области термовлияния, если допущен перегрев или температура ниже точки плавления. Холодные формируются постепенно, пока идут фазовые превращения жидкой массы в кристаллическую решетку. Возможные причины:

Поры классифицируются по размеру, месту расположения. Они возникают:

Шлак остается в порах, если нарушена технология. Вольфрам попадает при недостаточном экранировании ванны инертным газом. Оксидные пленки остаются при плохой зачистке свариваемых поверхностей.

Непровар – дефект, характерный для начинающих. Стык между деталями недостаточно заполнен, толщина диффузного слоя неравномерная. Чаще выявляется при многослойной проходке глубоких кромок, когда не производится промежуточная проковка и удаление окалины. Другие возможные причины:

Пережог (его еще называют перегревом) характерен при несоблюдении технологии сварки: когда ток больше, чем нужен, а скорость низкая. Нарушается структурная решетка: зерна в шве формируются слишком крупные, металл становится хрупким из-за критической ударной вязкости. Дефект не устраняется термообработкой, влияющей на микроструктуру, необходимо делать глубокую зачистку, а затем заделку области пережога.

Сквозные

Просветы определяются визуально или при проверке герметичности. Главная причина сквозных дефектов – прожоги. Характерны для тонкостенных деталей, электрод насквозь прожигает металл рядом с наплавленным шовным валиком. Причина прожога – несоблюдение технологического процесса:

При образовании отверстия ванна расплава не формируется, металл утекает за ее пределы.

Контроль качества сварных соединений

Сварщик несет индивидуальную ответственность за качество работы. Недопустимые дефекты – такие, при которых изделие или конструкцию нельзя эксплуатировать. Поврежденный сварочный шов может лопнуть под воздействием окружающей среды, силовой нагрузки. Контролеру необходимо выявить тип дефекта, место его расположения, размер. В зависимости от предполагаемых условий эксплуатации выбирает методы контроля.

ВИК (визуально-измерительный) – самый простой и доступный. Соединение измеряют, осматривают. Для улучшения визуализации используют лупы, реже микроскопы (смотрят зернистость застывшего металла).

Цветная дефектоскопия используется для выявления трещин, несплошностей, наплывов в области сварных швов.

Диагностические методы с использованием приборов (радиационный, ультразвуковой, магнитно-резонансный) определяет внешне невидимые дефекты образованного металлического слоя, зон фазового перехода, где возникают внутренние напряжения. Место сварки покрывают тремя типами химических средств. Сначала очистителем (ацетоном или другими растворителями) подготавливают поверхность. После этого сварной шов из пульверизатора или кисточкой покрывают индикатором-пенетрантом, подходящими к данному виду стали или цветного металла. Затем проявителем. Через несколько секунд несплошности становятся видны. Индикаторную пленку после осмотра сварного соединения снимают сухой тканью и салфеткой, следов на деталях не остается.

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Методика исправления недостатков сварки зависит от вида дефектных нарушений:

в сторону увеличения устраняют зачисткой, срубанием излишков металла;

в меньшую – подваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Скачки напряжения в сети гасят не все сварочники, некоторые начинают хуже работать. Появлению пор способствует окисление ванны расплава, насыщение стали водородом, азотом. Какой бы ни была причина прогаров, наплывов или других дефектов, их необходимо после обнаружения обязательно устранить, переварить металл или хорошо зачистить валик. Дефекты ухудшают не только внешний вид соединения, но и снижают сопротивляемость металла к механическим разрушениям под ударной, динамической крутящей или однонаправленной статической нагрузкой.

Дефекты сварных соединений

Содержание:

Нормативными материалами предусмотрены виды дефектов сварных соединений, внешний вид, характеристики и качество швов, получаемых при помощи сварки. В них также указаны необходимые допуски от идеального состояния. Отклонения от требований являются дефектами. Классификация дефектов сварных швов определена в ГОСТе-5264.

На существующие виды дефектов сварных швов имеется много методов контроля, в результате которых будет получено заключение о состоянии сварных швов. При многочисленных отклонениях соединение признается браком и подлежит переделке. Иногда может потребоваться изменение не всего шва, а только его части.

Причины возникновения

Дефекты сварочных соединений возникают по следующим причинам:

Существуют рекомендации, определяющие особенности различных видов сварки. Они основаны на практическом опыте применения технологии соединения металлических деталей сваркой. Перед началом процесса необходимо проверять работоспособность применяемого оборудования. Периодически проводится его поверка, дата проведения и результаты которой указываются в техническом паспорте.

Виды дефектов

Все дефекты сварки подразделяют на три крупные группы: находящиеся снаружи соединения, внутри него и сквозные. Наружные дефекты контактной сварки легко обнаружить при визуальном осмотре. Он является обязательным при контроле всех швов, независимо от того, какие требования к ним предъявляются.

Если сплавление деталей недостаточно, то образуется непровар. Это происходит, когда пренебрегают подготовкой к работе кромок деталей и на них остаются ржавчина и окалины. К другим причинам возникновения непровара относятся недостаточно большая величина тока, несовпадение электрода с осью плавления. Если этот дефект имеет большую протяженность, то потребуется переплавка.

Внутри сварного шва могут образовываться поры. Внутри они заполнены газом. Причиной, по которой появляются поры, является наличие посторонних примесей в материалах, подлежащих сварке, излишняя влага. Если допустимые концентрации превышены, то предстоит переделка. При нарушении правил технологии внутри шва могут появиться различные включения: оксидные, вольфрамовые, а также шлаковые.

Под сквозными дефектами понимают поры, которые находятся не внутри, а проходят сквозь всю толщину шва. Этот дефект наблюдают визуально. При незначительной скорости и большом токе появляются прожоги.

Методы контроля

Все сварные соединения обязаны проходить контроль. Особенно это касается конструкций, эксплуатация которых несет повышенную ответственность. Контроль с применением специального оборудования позволяет узнать, насколько серьезные изъяны имеются в сварных соединениях. Большинство дефектов приводит к уменьшению плотности. Последствием может служить наступившая неспособность выдерживать тяжелые нагрузки.

Чтобы обнаружить дефекты сварных швов и соединений применяют различные методы контроля:

Все применяемые способы контроля должны принадлежать к группе неразрушающих. Механические повреждения и разрушения не приемлемы. Допустимо использование не одного метода, а их совокупности.

При обнаружении брака, если имеется возможность, необходимо его исправить. Для этого используются такие способы:

Такими методами убирается практически неизбежное возникновение дефектов.

Группы дефектов

Дефекты и контроль качества сварных соединений строго регламентированы. В ГОСТе 30242 все дефекты сварных соединений разделены на группы. Всего таких групп насчитывается шесть. К первой группе межгосударственный стандарт отнес трещины, ко второй поры, к третьей твердые включения. Четвертую группу несплавление разделяет с непроваром. В пятой находятся все нарушения, которые имеют формы швов. Наконец, в шестой собраны все остальные сварочные дефекты.

Каждому из дефектов присвоено обозначение в виде числа из трех чисел. Добавление еще одной цифры означает уточнение, например, что данный дефект возник при определенном положении шва. Большинство из дефектов имеет еще и буквенное обозначение, которое можно увидеть в справочниках по сварке. Так, например, трещины имеют цифровое обозначение в виде числа 100 и буквенное в виде буквы Е.

Трещины

Цифровое обозначение 100, буквенное Е. Нормативным стандартом дано определение, что называют трещиной в сварке. Они позиционируются как разрывы или несплошности в сварном шве. Причинами возникновения названы охлаждение и нагрузки.

Трещины относятся к недопустимым дефектам. Это обусловлено тем, что они служат центром напряжений и являются очагом возможных разрушений. Трещины в сварных швах признаны наиболее опасным изъяном, встречающимся в соединениях сварным способом, который в перспективе может привести к разрушению.

Борьба с этим видом дефекта целесообразна, потому что маленькая вначале трещинка вследствие действия напряжения быстро увеличивается в размерах. В зоне риска находятся легированная сталь, а также высокоуглеродистая. Чем жестче закреплены между собой детали, тем выше возможность появления трещин. Многое зависит от марки металла и от содержания в нем примесей, таких как никель, фосфор, кремний, водород.

К основным причинам образования трещин относят несоблюдение требований существующих режимов сварки и нарушение технологии. Это вызывает большие напряжения в соединениях, приводящие к появлению трещин. Существует разница между способами ликвидации трещин в зависимости от того, где они расположены. В трещинах, находящихся на поверхности, вначале сверлят их окончания, чтобы предотвратить дальнейшее распространение. Затем происходит удаление механическим способом. Внутренние трещины удаляют механически, а затем заваривают.

Трещины разделяются на холодные и горячие. Холодные появляются сразу после того, как шов застынет. Горячие трещины появляются при высоких температурах. В зависимости от размера трещины делятся на макроскопические, которые хорошо видны визуально или при незначительном увеличении, и микроскопические. Микротрещины имеют обозначение 1001. Чтобы их увидеть потребуется увеличение в 50 крат.

В зависимости от расположения трещины бывают продольными с обозначением 101 и поперечными 102. Их буквенные обозначения соответственно Ea и Eb. Кроме этого они бывают разветвленными, радиальными, раздельными, находящимися в кратере. К радиальным относятся трещины, расходящиеся из точки. Трещины в кратере делятся на поперечные, продольные и с красивым необычным названием звездоподобные. Разветвленные получили свое название за то, что они возникают из одной трещины.

Поры в сварном шве бывают разных размеров, что зависит от размера пузырьков внутри. Помимо отдельных пор бывают целые скопления. Поры могут иметь форму круга или овала.

Причины, почему образуются поры при сварке, бывают следующими:

Наличие пор понижает прочность металла и герметичность соединения. Наряду с порами бывают газовые полости, отличающиеся другой формой. Кроме отдельной поры, встречаются: группа равномерно распределенных пор, цепочки в одну линию, скопления в одном месте, свищи, продолговатые полости.

Следствием усадки при затвердевании металла является усадочная раковина. Если она находится в конце валика, то это будет называться кратер сварного шва. Он, как правило, является результатом неправильных действий исполнителя. Наличие кратера автоматически уменьшает площадь торца шва, что приводит к снижению прочности. Для исправления ситуации приходится вырубать окончания шва с кратером.

Включения твердые

Третья группа с обозначением 300. Сначала надо выяснить, что называют включением в сварке. Это присутствие внутри затвердевшего после сварки металла частичек другого материала. Такие зоны становятся центрами напряжений, что понижает прочность соединения сваркой. Методом борьбы с дефектом является вырубка пораженного участка шва и последующее заваривание. Включению с острым углом присваивают название остроугольного. В зависимости от того, каким образом они образовались, инородные включения разделяются на линейные, разобщенные и другие.

Металлический оксид, попавший внутрь, вызывает оксидное включение. При загрязнении поверхностей и недостаточной защите ванны образуются пленки, являющиеся труднорастворимыми. Внутри шва они станут прослойкой, которая снижает прочность соединения и способна привести к разрушению.

Электрод может замкнуться при нарушениях, вызванных неудобной позой сварщика, например, при потолочной сварке. Кусочек вольфрама внутрь затягивает жидкий металл. Наиболее часто такие дефекты появляются при сварке алюминия, а также сплавов с его содержанием, поскольку вольфрам в них не растворяется. Наличие включений из вольфрама можно узнать по треску и вспышкам сварочной дуги.

Несплавление

Непровар

Также входит в четвертую группу с обозначением 401. Непровары в сварных швах, по сути, тоже являются несплавлениями. Определением, что такое непровар в сварном соединении, является следующее: отсутствие сплавления металла, которое возникло из-за неспособности проникновения его в корень. Возникает по всей длине шва или на его отдельных участках, а также между слоями при многопроходном способе.

Нарушение формы

Дефекты сварные включают в себя большую группу нарушений внешней формы соединений сварным способом, включенных в группу под номером 5 и имеющих обозначение 501. К ним относятся отклонения от принятого значения наружной формы шва и его геометрических параметров. Несоответствие формы и размеров принятым параметрам приводит к снижению прочности. Внешний вид соединений становится хуже, что тоже является немаловажным обстоятельством.

Наружные дефекты сварных швов имеют многочисленные причины:

Указанный список можно дополнить многими другими причинами. Косвенно наружные дефекты сварных швов указывают на вероятное наличие внутренних.

Подрезы

Объяснение, что такое подрез в сварке, заключается в следующем определении: это изъян, представляющий собой углубление, находящееся около шва. Уменьшение толщины шва приводит к снижению надежности соединения. Внешне подрез смотрится как усадочная канавка. Они могут располагаться на отдельном участке или по всему протяжению шва.

Начинающие сварщики должны хорошо понимать, что называют подрезом в сварке, поскольку этот изъян происходит часто по их вине при неправильно выбранном значении тока. Другие основные причины появления этого изъяна:

Ошибочно выбранный угол электрода при сварке часто вызывает такой дефект. Иногда бывает, что угол выбран правильно, но при напряженном положении сварщика у него может устать рука и в положении угла произойдет изменение. При неправильном угле происходит неправильное распределение тепла. Большая его часть достается краям, что ведет к появлению усадочных канавок. Чтобы этого не произошло, более значительная часть тепла должна быть направлена на компоненты соединения, имеющих большую толщину, чем края.

Скорость сварки должна быть умеренной. При повышенном значении часть металла вдавливается в сварочную ванну и, быстро остывая, оставляет углубления. Слишком медленная скорость принесет свои недостатки, поэтому следует выбирать среднее значение.

К способам предотвращения появления подрезов при сварке относятся:

Образованию трещин способствует повышенное содержание углерода в расплавленном металле, а также кремния, никеля и особенно вредных примесей серы, фосфора и водорода.

Причинами образования трещин чаще всего является несоблюдение технологии и режимов сварки. Это может проявляться, например, в неправильном расположении швов в сварной конструкции, что приводит к высокой концентрации напряжений. Большие напряжения в сварных конструкциях могут возникнуть также при несоблюдении заданного порядка наложения сварных швов.

Подрез сварного шва устраняют путем очищения от загрязнений и шлаков, а затем завариванием тонким швом. После контроля устранения соединение может быть направлено на доработку. Исправлять участок допустимо ограниченное количество раз. Если размеры подрезов не превышают пределы, указанные в нормативных документах, то изделие может быть введено в эксплуатацию.

Превышение выпуклости

Дефект представляет собой чересчур большое количество наплавки. На ответственных конструкциях дефект недопустим. Причинами появления служат: низкая скорость, неправильно выбранный режим, недостаточная предварительная подготовка, неудобное расположение шва. Превышающую нормы выпуклость удаляют методом шлифования.

Превышение проплава

К внешнему признаку при визуальном контроле относится чересчур большая выпуклость на корне шва.

Наплыв

Несмотря на вроде бы знакомое слово, необходимо разъяснение, что такое наплыв в сварке.

Линейное смещение

Применение на конструкциях ответственного значения линейное смещение недопустимо.

Угловое смещение

Дефект является отклонением от нужного угла межу двумя свариваемыми элементами.

Натек

Название этого сварочного дефекта достаточно красноречиво и в особых объяснениях не нуждается. Существует градация в зависимости от пространственного положения: горизонтальном, вертикальном, нижнем, потолочном. А также натек, находящий в углу шва и в соединении нахлестом.

Наиболее часто ему подвержены горизонтальные швы на вертикальной поверхности.

Прожог

В местах, где имеется прожог сварного шва, окислившийся металл приобретает рыхлость, а плотность его понижается, что не идет на пользу сварному соединению. Такой дефект характерен для тонких стенок и первого слоя в многопроходных соединениях.

Причинами возникновения прожога являются:

Выявить прожег можно визуальным осмотром. Исправление прожогов происходит путем их вырубки, зачистки и заваривания.

Отсутствие симметрии углового шва

Такой вариант признается дефектом, если разница между катетами имеет значительную величину. Характерен для сварки металлов, обладающих разной теплопроводностью. Неудобное положение при сварке также может спровоцировать появление асимметрии. Допускается для неответственных конструкций. Чтобы выровнять катеты на меньшем из них делают подварку.

Неравномерность шва

Заметна при внешнем контроле. Может возникнуть при колебании напряжения, длинной дуге, изменении направления электрода. Чтобы ликвидировать этот дефект более узкие места подваривают, а широкие шлифуют.

К остальным дефектам этой группы относятся: неровная поверхность шва, вогнутость корня, наличие пор в корне, неровность в месте, где сварка была прекращена, а потом продолжилась.

Прочие дефекты

Случайная дуга

Является местным повреждением поверхности металла, которая прилегает к сварному шву. Случайной названа потому, что вызывается непреднамеренным и непредусмотренном горении дуги.

На ответственных конструкциях является недопустимой, поскольку в дальнейшем при эксплуатации изделия может возникнуть коррозия. Для устранения место ожога зачищают методом шлифования.

Брызги металла

Во время сварки на поверхность материала попадают брызги расплавленного металла и застывают там. Они портят внешний вид соединения. Особенно это важно, когда сваривают такие изделия, как металлическую мебель. Появление брызг возможно при высоком значении тока, длинной дуги. В качестве предупреждения появления этого дефекта производят нанесение на поверхность материала защитного покрытия. Исправляется с помощью шлифовального инструмента. Частным случаем являются брызги вольфрама.

Поверхностные задиры

Появляются при удалении приспособлений, временно закрепленных на металле.

Задир может стать причиной возникновения трещины, особенно, если материал обладает низкой пластичностью. На неответственных конструкциях допустимы. Исправляется зачисткой с помощью шлифовки.

Утонение металла

Дефектом является изменение толщины металла в сторону уменьшения.

Является недопустимым, поскольку при его наличие происходит уменьшение прочности. Изъян хорошо виден, но для уточнения размеров делают измерения. Для ликвидации выполняют наплавку и производят зачистку.

Критичность дефектов

Помимо того, что надо знать дефекты сварных соединений и причины их возникновения, необходимо быть в курсе того, какое влияние они оказывают в дальнейшем на всю конструкцию при ее эксплуатации. Полная классификация дефектов сварных соединений содержит сведения об их критичности. Под этим словом понимается, допустимо ли применение конструкции с обнаруженным дефектом для эксплуатации, необходимо ли предварительное исправление или эксплуатация невозможна в принципе.

Многое зависит от условий, в которых будет использоваться конструкция. Так, например, один и тот же дефект не окажет особого влияния, если изделие будет находиться в помещение, и приведет к разрушению при эксплуатации на улице во время неблагоприятных погодных условиях. Поэтому вопрос, заданный в форме «допускаются ли подрезы сварных швов», будет некорректным. Необходимо точно указать, где планируется использовать конструкцию с таким дефектом.

Допустимые дефекты сварных соединений, как правило, предполагают их исправление. Разработаны многочисленные способы их устранения. Недопустимые дефекты сварных соединений исправлению не подлежат. Часто в требованиях упоминается «ответственность». Это означает, что конкретный дефект не может применяться только в ответственных конструкциях, в других его использование возможно.

По значимости виды дефектов сварных разделяются на:

Это разделение, в частности, оказывает влияние на выбор метода контроля. Для малозначительных дефектов применять дорогое оборудование нецелесообразно. Зато затраты на критические будет экономически оправданы. Имеет значение и квалификация контролера. Начинающим следует поручить исследование незначительных изъянов.

Дефекты при сварке будут влиять на работоспособность всей конструкции. Поэтому при решении вопроса о годности сварного шва необходимо учесть все факторы, влияющие на допустимость его применения. Во внимание принимаются напряжения, которые возникнут в конструкции, физические характеристики материалов, условия эксплуатации, функции изделия. Основные дефекты сварных швов, признанные допустимыми, подлежат измерению, чтобы правильно выбрать оборудование и режимы на нем.