Что такое быстрая переналадка сдо

Что такое быстрая переналадка сдо

SMED – инструмент, позволяющий сократить время операций наладки и переналадки оборудования

SMED – это аббревиатура английского термина Single Minute Exchange of Dies (быстрая замена штампов). По сути, система SMED – это набор теоретических и практических методов, которые позволяют сократить время операций наладки и переналадки оборудования до десяти минут. Изначально эта система была разработана для того, чтобы оптимизировать операции замены штампов и переналадки соответствующего оборудования, однако принципы «быстрой переналадки» можно применять ко всем типам процессов.

Сигео Синго понадобилось девятнадцать лет, чтобы разработать систему SMED. Изучая операции переналадки оборудования на многих заводах, он обнаружил две важные вещи, которые и легли в основу SMED:

Операции переналадки можно разделить на две категории:

Преобразование как можно большего числа внутренних операций переналадки во внешние позволяет в несколько раз сократить время переналадки оборудования.

Один из первых опытов внедрения системы SMED в производственный процесс компании Toyota доказал, что переналадку большого 1000-тонного пресса можно выполнить не за четыре часа, как это делалось ранее, а всего за три минуты. Скорость переналадки оборудования играет важную роль для любой компании, стремящейся построить свой производственный процесс на принципах «точно вовремя» и производства малыми партиями. Быстрая переналадка для таких компаний предоставляет возможность быстро менять модельный ряд и избегать скапливания лишних запасов продукции на складе.

Система SMED – наиболее эффективный подход, позволяющий сократить время переналадки оборудования. Благодаря этой системе вы сумеете значительно уменьшить количество сложных, длительных и непродуктивных действий по переналадке оборудования, а то и вовсе избавитесь от них, что, несомненно, не только облегчит лично вашу работу, но и сделает вашу компанию более конкурентоспособной.

Быстрая переналадка/SMED

Содержание

Определение

Стадии внедрения

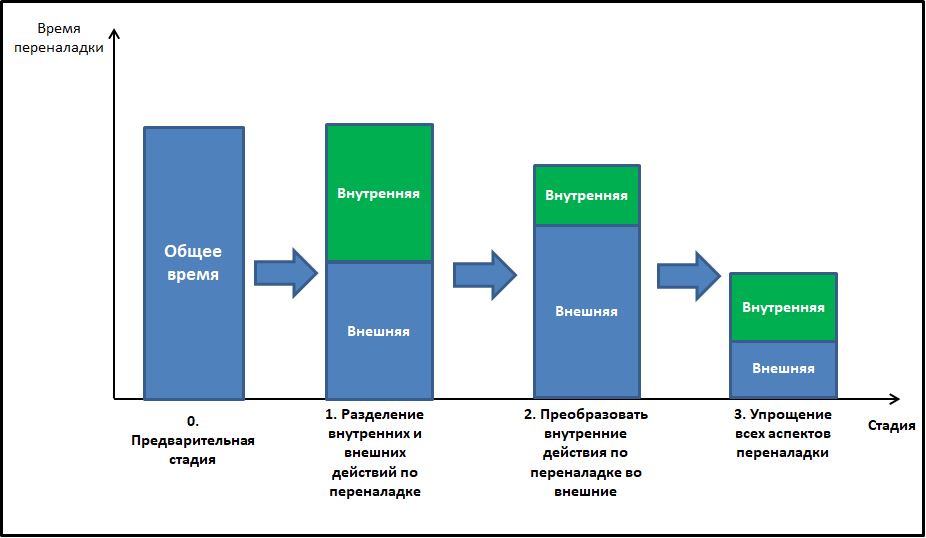

SMED предусматривает прогрессивный подход к совершенствованию переналадки. При этом необходимо пройти 4 стадии, представленные на рисунке 1

Рис. 1. Стадии быстрой переналадки

Предварительная стадия

На этой первоначальной стадии не делаются различия между внутренними и внешними действиями. Много внешних действий таких, как поиск инструментов и подготовка штампа, выполняются при остановленном станке. Это вызывает ненужное удлинение переналадки.

Стадия 1. Разделять внутренние и внешние действия по переналадке

Это наиболее критичная стадия при внедрении SMED. Она предусматривает разделение операций внутренней и внешней наладки. Основные инструменты данной стадии:

Контрольный лист

Составьте контрольный лист, включив в него все узлы, условия выполнения операций и шаги, которые нужно выполнить при работающем станке.

Контрольная таблица

Таблица с чертежами и/или рисунками всех необходимых для переналадки инструментов и деталей. Далее инструменты и детали выкладывают на эти изображения. Это позволяет одним взглядом оценить наличие всех необходимых инструментов и деталей до остановки станка.

Функциональный контроль

Проверьте функциональность/исправность всех узлов, которые вы собираетесь установить в станок до момента его остановки и начала переналадки. Это необходимо, чтобы избежать задержки при внутренней наладке.

Оптимизация транспортировки

Нужно исследовать и внедрить наиболее эффективный и быстрый способ транспортировки штампов или других крупных частей, заменяемых при переналадке. Транспортировка и подготовка должна производится при работе станка, т.е. быть внешней операцией.

Стадия 2. Преобразовать внутренние действия по переналадке во внешние

Основные подходы этой стадии развития быстрой переналадки:

Преобразование

Преобразование текущего процесса переналадки, чтобы определить, можно ли какое-либо из внутренних действий преобразовать во внешние. Например, разогрев литейной формы, когда станок еще работает, устраняет необходимость разогрева формы после переналадки станка. Иными словами, преобразование требует пересмотра операций переналадки с целью проверки не осталось ли среди действий, отнесенных к внутренней переналадке, тех которые на самом деле являются или могут являться внешними.

Стандартизация функций

Привлекательным является подход, по которому можно было бы унифицировать штампы под один размер для облегчения переналадки. Такой подход называют стандартизацией формы. Он является весьма материально затратным. При этом подход стандартизации функций в противоположность этому требует лишь унификации тех частей, которые используются при переналадке. Например, добавление пластины или блока к краю приспособления штампа стандартизирует размеры только этой детали и делает возможным применение одних и тех же зажимных устройство при различных наладках.

Использование дополнительных приспособлений

Некоторые из задержек, связанные с регулировками при внутренней наладке, можно устранить путем использования стандартных приспособлений. Когда обрабатывается заготовка, закрепленная в одно приспособление, следующая заготовка устанавливается во второе приспособление. Когда обработка первой заготовки закончена, второе приспособление легко ставится на станок для обработки.

Стадия 3. Упрощение всех аспектов переналадки

Данную стадию можно разделить на 2 подхода:

Радикальное улучшение операций внешней переналадки

Улучшения и упрощения в процессах хранения и транспортировки необходимых деталей для переналадки позволят дополнительно сократить общее время переналадки и затрачиваемые на это ресурсы.

Радикальное улучшение операций внутренней переналадки

Применение функциональных зажимов или полное устранение крепежа

Применение параллельных операций

Если операция переналадки требует установочных операций со всех сторон станка, и если эти операции выполняет один рабочий, то много времени и сил затрачивается на хождение вокруг станка. Но когда параллельные операции выполняют два человека, время переналадки обычно снижается более чем вдвое благодаря экономиидвижений. Например, операция занимающая у одного рабочего 30 минут, у двоих займет всего 10 минут.

Устранение регулировок

Механизация

Механизацию следует рассматривать тогда, когда приложены все усилия по улучшению процесса переналадки всеми вышеописанными способами. Механизация существенна для замены крупных приспособлений и штампов, литейных и прессовых форм. Закрепление каких-либо деталей может производиться при использовании давления воздуха или масла. Однако, инвестиции в механизацию следует оценивать очень тщательно. При сокращении времени переналадки предыдущими способами с 2 часов до 3 минут, механизация скорее всего уменьшит это время не более чем, еще на минуту. Обзор инструментов применяемых при внедрении быстрой переналадки представлен на рисунке 2.

Рис. 2. Инструменты быстрой переналадки

SMED (быстрая переналадка) размером с завод. Когда всё упирается в вовлеченность высшего руководства

Проект выполнялся из должности специалиста по СМК.

Предприятие является химическим, работающим 24 часа в сутки. На предприятии присутствует сезонность. Около пяти месяцев в году предприятие работает на максимум производительности и 7 месяцев испытывает недозагруз производственных мощностей из-за падения спроса.

Для выполнения огневых работ производство останавливается на целый рабочий день или на половину дня. Это производится чаще, чем 2 раза в месяц.

Огневые работы выполняются ремонтной группой согласно плану, разработанному главным механиком.

Первый хронометраж

Первый хронометраж выполнялся во время сезона высокого спроса.

На первый хронометраж я вышел один, хотя рабочие были разделены на 2 группы и выполняли задания в разных местах предприятия. Так как следить за 2 группами, находящимися в разных местах, неотрывно невозможно, хронометраж получился не очень подробным, он содержал только основные временные вехи. По этой причине он даже специально был назван «хронология», а не «хронометраж». Также в процессе изучения были сделаны фотографии, на каком состоянии монтажа начались огневые работы и какие результаты были по его завершении.

Итоги первого хронометража

Огневые работы длились 5 часов 24 минуты: 45% времени было потрачено на то, для чего не требовалось останавливать производство. Все эти работы могли выполняться в рабочем порядке. Из этих 45% 34% было потрачено на откровенные потери: обед, перерывы на чай, курение и даже домино (суммарно достигло длительности 1 ч 49 мин).

Даже необходимые документы (наряд-допуск) были оформлены только к середине огневых, а без данного документа рабочие не приступят к работам с открытым огнем.

Остальные 55% времени были потрачены действительно на работы, для выполнения которых требовалась остановка производства, и на данном этапе детализировать их не было возможности и нужды. Они состояли из обсуждения, как далее вести трубы, из замеров, отрезания труб с помощью УШМ (болгарки) и из сварочных работ. Все эти операции в данном конкретном хронометраже были обозначены как полезные, но в дальнейшем я планировал детализировать этот блок, разобрать его на составляющие с целью дальнейшей оптимизации.

Для успеха проекта была критически необходима максимальная ангажированность руководителей, но никаких полномочий влиять на них у меня не было, поэтому отчет нужно было составлять максимально заметным, подробным и важным.

В отчете было указано, куда тратится время в процентном соотношении, стоимость одного часа простоя производства, а также частота выполнения огневых работ (17 раз за последние 7 месяцев).

Согласовал отчет с начальником производства, главным механиком и главным инженером, после чего разослал всем руководителям, а также директору управляющей компании (заказчику проекта).

Во время проведения хронометража я наблюдал сам процесс создания новой линии трубопровода. Новая линия может создаваться по рационализаторскому предложению или же по инвестиции. Сам трубопровод всегда имеет сложную геометрию: он проходит между реакторами, между другими трубопроводами, иногда сквозь этажные перекрытия и стены. Новый трубопровод имеет множество изгибов, фланцевых соединений и кранов. Он может быть настолько изогнутым, что на длине в 200 мм содержать по 5 сварных швов.

Никакого проекта никогда нет. Всё проектирование заключается в том, что главный механик словами по месту объясняет, как именно нужно вести трубу, где и как примерно она должна проходить. После этого слесари и сварщики приносят на место монтажа стандартные трубы, элементы и краны, и прямо здесь, на месте монтажа, их и отрезают.

После того, как все решения были озвучены, для моего проекта были выделены дополнительные силы: следующий хронометраж должен был быть выполнен не одним человеком, а таким количеством людей, сколько рабочих групп участвовало бы в проведении огневых работ (чтобы ничего не упустить и сделать хронометраж подробнее). Он должен был также показать и то, насколько владельцы процесса (главный инженер и главный механик) улучшили процесс и повысили производственную дисциплину.

Следующий хронометраж состоялся через месяц. Всем дополнительным аудиторам я очень вдумчиво провел брифинг о целях и методах хронометража, а также продемонстрировал отчет с предыдущего раза. Я произвел распределение аудиторов таким образом, чтобы самому оказаться на процессе монтажа нового трубопровода и обдумывать свою концепцию проектирования трубопроводов.

Второй хронометраж показал плохие результаты:

Предложение по улучшению процесса:

Одно из своих предложений по улучшению я оформил отдельно и более детально (на 10 листах), тут привожу в сокращенном виде.

Целые участки трубопровода можно замерять и изготавливать на сварочном участке заранее.

Блоки, показанные красным цветом могли бы быть изготовлены до огневых работ. Зеленые элементы выполнять во время огневых.

Произвести все эти модули в рабочее время было бы немного дольше, и пришлось бы походить вверх-вниз по этажам, однако один час во время огневых работ имеет стоимость 50 000 рублей, что сопоставимо двум зарплатам, а это значит, что вся подготовка окупится. По предварительным расчетам, данное улучшение позволило бы ускорить огневые работы на 40%.

Пришлось переходя на повышенный тон голоса отстаивать точку зрения и сойтись на том, чтобы поставить эксперимент: выполнять эту подготовку и хронометрировать ее, чтобы потом изучить хронометраж и решить, насколько предложение актуально.

Совещание по результату второго хронометража

Вся моя надежда была на заказчика проекта (директора управляющей компании), который осуществил бы мощную идеологическую работу. Для этого была подготовлена вся возможная почва. Уж он-то, я надеялся, точно был заинтересован в повышении производительности.

На мой взгляд, совещание прошло слишком мягко.

Для следующего витка оптимизации нужно будет снова делать полный хронометраж рабочего дня несколькими специалистами, и это снова приведет к шагу вперед, размером в миллиметр. Никак не удается расшатать застойную систему.

Я услышал о первых полезных результатах: главный инженер отказывается вставать на огневые, т.к. мало заданий в наличии, большинство уже выполнено. Огневые перенесены на неделю вперед.

Предприятие входит в фазу несезона, в котором появляются значительные резервы по мощности. Теперь, даже если делать все медленно, стоять на огневых сколько угодно, это никак не отразится на производительности. Разумеется, механическая служба так и сделала.

Для поддержания технологии вне сезона я выпускаю такую рассылку:

Во время «сезона» была выработана славная традиция выполнения огневых работ в оптимальном темпе и с тщательной предварительной подготовкой.

Сейчас план производства стал ниже, но это не должно стать основанием для снижения интенсивности проведения огневых работ. Мы с вами должны продолжать выполнение огневых работ в максимальном темпе, без увеличения обеденного времени, особенно из-за перекуров и излишеств. Также подготовка к огневым до остановки производства должна всегда оставаться максимальной.

Причины тому следующие:

1. Тренировка

Привыкая работать в темпе, мы войдем в «сезон» подготовленными. Привыкая работать не в темпе, мы войдем в «сезон» расхоложенными и недисциплинированными, и сложно будет привыкать работать в темпе. Есть выражение «Руки-то помнят», и оно относится к данному аспекту.

2. Технология

Один из признаков технологии – темп работ. Наши процессы должны отвечать признакам технологии. Технология выполнения огневых должна выполняться одинаково круглый год независимо от сезона.

3. Вырабатывание условной связи

Вырабатывание ассоциативной связи до уровня рефлексов «Огневые – время максимальной концентрации», «Огневые – особое время, с особенным распорядком». Видя начало огневых, переходим в особенный режим, не принимая решения от раза к разу о том, нужно ли предпринимать особенные усилия в этот конкретный день.

Прошу принять данное письмо во внимание и следовать выбранным курсом.

Третий хронометраж огневых работ будет выполнен с требованиями к проведению огневых ничуть не ниже, чем если бы данные огневые проводились в «сезон».

Конечно, если данная рассылка и помогла, то незначительно, т.к. для дальнейшей оптимизации огневых работ нужна вертикаль власти. Механик просто не видит смысла оптимизировать и технологизировать проведение огневых работ в «мирное» время. И я из своей должности никак не могу его заставить. Нужен кто-то заинтересованный в повышении производительности, находящийся выше механической службы по иерархии. Который держал бы руку на пульсе и предпринимал решительные меры при недостаточной приверженности механической службы общему делу оптимизации производства.

В сложившейся ситуации можно только еще несколько раз сделать хронометраж. Сделать максимально страшный отчет и отправить заказчику проекта. Но каждый виток такого продвижения архи-затратен по ресурсам, а приносит пшик из-за недостаточной на него реакции. То есть, если все снова закончится мягким совещанием, то система никаким образом не сделает качественный скачок. Сложность еще и в том, что нет четких критериев успешности и неуспешности проведения огневых. Об этом может сказать только хронометраж.

Да и не один только механик завязан в этой системе. Он тоже не знает, когда именно будет остановлено производство, а значит не может точно запланировать начало и конец работ. Привести к 100% предсказуемости времени остановки производства на данном этапе не представляется возможным. Но это все равно не помешало бы механику оптимизировать огневые и максимально к ним готовиться при должном старании.

Ни в коем случае нельзя ослаблять требования и контроль, т.к. иначе к тому времени как предприятие снова войдет в сезон, система снова откатится до первоначального состояния, и проект можно начинать заново.

SMED: Быстрая переналадка оборудования

Для чего нужен SMED?

Наверняка вы неоднократно обращали внимание, что переналадка производственного оборудования для выпуска различной продукции, занимает определенную долю рабочего дня. И очевидно данное время не используется для создания ценности, т.е. продукции. Еще хуже обстоят дела, когда время переналадки варьируется из раза в раз, и совершенно не понятно сколько оно занимает.

Именно для целей сокращения времени переналадки и его стандартизации используют инструмент SMED. Инструмент быстрой переналадки следует смело относить к основополагающим инструментам бережливого производства и внедрять, где применимо.

В чем суть инструмента быстрой переналадки оборудования?

На самом деле многие сталкивались с практическим применением данного инструмента в повседневной жизни, но не замечали его. Представьте себе шиномонтаж. Например, на одном шиномонтаже вам поменяли колеса за 20 минут, а на другом шиномонтаже их поменяли за 30 минут. При этом на обоих шиномонтажах работало по 2 монтажника и использовалось одинаковое оборудование. Почему же получилась разница по времени проведения работ?

Разница как раз-таки из-за порядка проведения работ. Порядок работ может отличаться своей последовательностью, алгоритмизацией и выполнением некоторых операций параллельно. Если вы посмотрите, как долго занимало обслуживание болидов Формулы‑1 несколько десятилетий назад, и как быстро происходит аналогичное обслуживание во время заездов на сегодняшний день — это и будет характерным примером быстрой переналадки.

Суть SMED, как инструмента быстрой переналадки, заключается именно в определении операций, которые возможно выполнять параллельно, и таким образом добиваться сокращения времени для переналадки оборудования.

Порядок проведения анализа и внедрения SMED

Важные моменты при анализе и внедрении SMED

Пример анализа SMED

В таблице представлен пример анализа SMED. Четыре операции из шести переведены во внутренний шаг, за счет чего время переналадки оборудования сократилось со 125 минут до 52 минут.

Цели по быстрой переналадке оборудования

Какие устанавливать цели по переналадке оборудования? Встречаются данные, что по результатам анализа SMED, достигалось время 10 минут. На наш взгляд, цели по переналадке оборудования будут варьироваться от сложности переналадки, производственного процесса, потребности в продукции и т.д. Тем не менее, доля времени, затрачиваемого на переналадку оборудования от общедоступного в 7–10 %, на наш взгляд достойный результат.

Методы SMED/OTED

В основе методов SMED/OTED лежит открытое в 50-х годах XX в. Сигео Синго разделение процесса переналадки на два типа операций:

Выделяют 8 основных методов системы SMED, используемых для снижения времени переналадки: [1]

1. Разделение внутренних и внешний операций переналадки

Необходимо четко определить, какие операции переналадки должны выполняться при остановленном станке, а какие могут выполняться при работающем станке.

2. Преобразование внутренних действий во внешние

Преобразование требует пересмотра операций с целью проверки не осталось ли среди действий отнесенных к внутренней переналадке, тех которые на самом деле являются или могут являться внешними.

3. Стандартизация функций, а не формы

Стандартизация формы штампов требует больших затрат, в то время как стандартизация функций требует только однородности деталей, необходимых для операции переналадки. Например, добавление пластины или блока к краю приспособления штампа стандартизирует размеры только этой детали и делает возможным применение одних и тех же зажимных устройство при различных наладках.

4. Применение функциональных зажимов или полное устранение крепежа

5. Использование дополнительных приспособлений

Некоторые из задержек, связанные с регулировками при внутренней наладке, можно устранить путем использования стандартных приспособлений. Когда обрабатывается заготовка, закрепленная в одно приспособление, следующая заготовка устанавливается во второе приспособление. Когда обработка первой заготовки закончена, второе приспособление легко ставится на станок для обработки.

6. Применение параллельных операций

Если операция переналадки требует установочных операций со всех сторон станка, и если эти операции выполняет один рабочий, то много времени и сил затрачивается на хождение вокруг станка. Но когда параллельные операции выполняют два человека, время переналадки обычно снижается более чем вдвое благодаря экономии движений. Например, операция занимающая у одного рабочего 30 минут, у двоих займет всего 10 минут.

7. Устранение регулировок

8. Механизация

Механизацию следует рассматривать тогда, когда приложены все усилия по улучшению процесса переналадки всеми вышеописанными способами. Механизация существенна для замены крупных приспособлений и штампов, литейных и прессовых форм. Закрепление каких-либо деталей может производиться при использовании давления воздуха или масла. Однако, инвестиции в механизацию следует оценивать очень тщательно. При сокращении времени переналадки предыдущими способами с 2 часов до 3 минут, механизация скорее всего уменьшит это время не более чем, еще на минуту.

Стадии внедрения

SMED предусматривает прогрессивный подход к совершенствованию переналадки. При этом необходимо пройти 4 стадии:

Стадия 1

На этой первоначальной стадии не делаются различия между внутренними и внешними действиями. Много внешних действий таких, как поиск инструментов и подготовка штампа, выполняются при остановленном станке. Это вызывает ненужное удлинение переналадки.

Стадия 2

Это наиболее критичная стадия при внедрении SMED. Она предусматривает разделение операций внутренней и внешней наладки. Составьте контрольный листок, включив в него все узлы, условия выполнения операций и шаги, которые нужно выполнить при работающем станке. Затем проверьте функционирование всех узлов чтобы избежать задержек при внутренней наладке. Наконец, нужно исследовать и внедрить наиболее эффективный способ транспортировки штампов и других частей при работе станка.

Стадия 3

Проанализируйте текущий процесс переналадки, чтобы определить, можно ли какое-либо из внутренних действий преобразовать во внешние. Например, разогрев литейной формы, когда станок еще работает, устраняет необходимость разогрева формы во время остановки станка.

Стадия 4

Изучите операции внутренней и внешней наладки с целью выявления дополнительных возможностей для улучшений. Рассмотрите возможности исключения регулировок и изменения методов крепления.

За долгие годы из нескольких сотен усовершенствований SMED наиболее результативными оказались:

Чтобы сделать SMED реальностью, просто продемонстрируйте ее основные способы рабочим и позвольте им самим начать революцию SMED.