Что такое букс в поезде

Буксовые узлы и рессорное подвешивание вагонов

Назначение и типы букс вагонов

Буксовые узлы (буксы) относятся к ходовым частям вагона и предназначены для:

В соответствии с перечисленным букса должна обладать достаточной прочностью для передачи нагрузки, быть достаточно герметичной, обеспечивать удобство и легкость монтажа и демонтажа подшипников, а также осмотр деталей буксового узла. Одновременно с этим буксы должны обеспечивать вращение колесных пар с наименьшим сопротивлением.

В зависимости от типа вагона буксовые узлы подразделяют на буксы грузовых вагонов и буксы пассажирских вагонов, предназначенные для обычных, скоростных и высокоскоростных поездов.

Основными требованиями при проектировании буксового узла являются:

В настоящее время в России все вагоны грузового и пассажирского парков оборудованы буксами с подшипниками качения. С 1998 г. эксплуатация букс с подшипниками скольжения на сети дорог России запрещена. Буксовые узлы с подшипниками скольжения можно встретить только в вагонах промышленного транспорта, не эксплуатируемых на сети дорог общего пользования.

Подшипники качения обладают бóльшими преимуществами по сравнению с подшипниками скольжения. Использование их в буксах пассажирских и грузовых вагонов позволило не только резко сократить расход цветных металлов, идущих на изготовление подшипников скольжения, но и значительно повысить эффективность работы подвижного состава. Вагоны, оборудованные подшипниками качения, легче передвигаются вследствие уменьшения силы трения при вращении оси. При той же мощности локомотива и при прочих равных условиях это дает возможность увеличить полезный вес поезда и скорость движения, а следовательно, повысить пропускную способность дорог, так как уменьшается расход смазки, снижаются эксплуатационные расходы. Кроме того, в 7-10 раз уменьшается сопротивление движению состава при трогании с места, что важно для работы с тяжеловесными грузовыми поездами.

Применение подшипников качения в подвижном составе также повышает эксплуатационную надежность вагонов в связи с отсутствием отцепок по нагреву букс, увеличивает срок службы вагонных осей, ликвидирует надобность в подбивочных материалах. Уход за роликовыми подшипниками в эксплуатации сводится только к ревизии букс и замене в них смазки. При правильном монтаже и эксплуатации срок службы подшипников качения весьма значителен.

Конструкции буксовых узлов

Внутренние кольца подшипников закреплены на шейке оси с торца корончатой гайкой, либо торцевой шайбой (7) с болтами (14). Между корпусом буксы и крепительной крышкой установлено уплотнительное кольцо (9), обеспечивающее герметизацию буксового узла. Внутренняя полость буксы заполнена консистентной смазкой, обеспечивающей надежную работу подшипников в сложных условиях их нагружения. Корпус буксы может изготавливаться из стали или алюминиевого сплава.

Особенность конструкции буксы пассажирского вагона заключается в том, что в нижней части корпуса отлиты заодно с корпусом кронштейны с отверстиями для пропуска шпинтонов, укрепленных на раме тележки. Кронштейны предназначены для размещения пружин буксового подвешивания. Передняя часть корпуса позволяет устанавливать редукторно-карданный привод подвагонного генератора. В потолке корпуса буксы имеется несквозное отверстие, служащее для крепления термодатчика контроля за состоянием буксы при движении вагона. Задняя часть корпуса буксы выполнена как одно целое с лабиринтной частью.

Буксы вагонов скоростных поездов отличаются от обычных наличием упорного шарикового подшипника (4), воспринимающего повышенные осевые нагрузки, возникающие при высокой скорости движения до 200 км/ч и более.

С 2007 года на грузовые вагоны начали устанавливать бескорпусные буксы с кассетными подшипниками. Кассетный подшипник запрессовывается внутренними обоймами на шейку оси колесной пары. Непосредственно на подшипник установлена полубукса («адаптер»), имеющая массивную верхнюю часть для передачи нагрузок от боковой рамы тележки на буксу. Горизонтальные (поперечные и продольные) усилия передаются также через челюсти. Торец оси с шайбовым креплением и центровочный конус остаются открытыми.

Выявление неисправностей и техническое обслуживание буксовых узлов вагонов

Запрещается постановка в поезд и следование в нем вагонов, у которых буксовый узел имеет хотя бы одну из следующих неисправностей:

Температура верхней части букс по всему составу должна быть примерно одинаковой. Сравнение температуры букс должно производиться с одной стороны вагона или состава. Осмотрщик при движении вагонов, а также на стоянках по внешним признакам выявляет неисправные буксовые узлы, температура которых может и не отличаться от температуры исправных. Температура букс определяется на ходу поезда приборами бесконтактного обнаружения перегретых букс ПОНАБ, ДИСК, КТСМ.

Порядок технического обслуживания буксы:

По всем неисправностям, выявленным по внешним признакам осмотрщик должен принять решение о ремонте колесной пары. При невозможности установить причину нагрева буксы колесная пара должна быть заменена и направлена в вагонное депо для ремонта.

Для всех букс с роликовыми подшипниками установлены два вида ревизии: полная и промежуточная.

Полная ревизия букс производится при полном освидетельствовании колесных пар, а также при выявлении неисправности буксового узла. Она выполняется на вагоноремонтных заводах, в мастерских или депо, имеющих цеха для ремонта роликовых подшипников. После полной ревизии под один из болтов крепительной крышки устанавливают бирку с указанием даты и номера пункта ревизии.

Промежуточную ревизию букс проводят при обточке поверхности катания колес (без снятия букс), при обыкновенном освидетельствовании колесных пар и единой технической ревизии пассажирских вагонов.

Назначение рессорного подвешивания и его элементы

Для смягчения ударов, которые возникают при прохождении колесными парами рельсовых стыков, продольных неровностей рельсов, стрелочных крестовин, а также для увеличения плавности хода, повышения уровня комфорта пассажиров и обеспечения сохранности грузов и безопасности движения ходовые части вагона имеют рессорное подвешивание. Элементы рессорного подвешивания обеспечивают снижение ускорений колебательного движения и уменьшение воздействия динамических сил на элементы вагона, создавая плавный ход вагона в процессе длительной эксплуатации.

Два ряда рессор, обращенных вогнутыми сторонами друг к другу и соединенные по концам специальными наконечниками, образуют эллиптическоую рессору (рессору Галахова), которая состоит из коренных листов (1), наборов листов различной длины (2), двух стяжных хомутов (3) и двух наконечников (4, 5).

В последнее время получают распространение пневматические рессоры, являющиеся наиболее прогрессивными упругими элементами ходовых частей вагонов. Упругим телом в таких рессорах является сжатый воздух, нагнетаемый компрессором. Основным преимуществом пневморессор является способность поддержания положения кузова на определенном уровне относительно головок рельсов независимо от величины нагрузки, что обеспечивается автоматическим регулированием давления воздуха внутри рессоры. Кроме того, они обладают хорошими вибро- и шумогасящими свойствами, обеспечивающими комфорт пассажирам, а также малой массой. Пневморессоры применяются в тележках скоростных поездов и в современных вагонах метро.

В настоящее время в качестве упругих элементов ходовых частей вагонов наиболее часто применяются витые цилиндрические пружины, которые в силу своих преимуществ (высокая упругость, простота изготовления, легкость снятия и установки, высокий срок службы и др.) почти полностью вытеснили листовые рессоры.

Применяемые в вагоностроении гасители колебаний по характеру и изменению сил сопротивления колебаниям делят на фрикционные и гидравлические.

В фрикционных гасителях колебаний сопротивление создается силами трения, возникающими при скольжении трущихся частей: фрикционных клиньев по фрикционным планкам, либо фрикционных сухарей по втулке шпинтона.

В гидравлических гасителях колебаний вязкая жидкость (масло), находящаяся в корпусе гасителя, под действием поршня перетекает из одной полости в другую через узкие каналы, тем самым создавая сопротивление перемещению поршня.

Системы рессорного подвешивания

В зависимости от количества последовательно соединенных групп упругих элементов подвешивание может быть одинарным, двойным и тройным. Последовательное соединение групп упругих элементов позволяет увеличить общий прогиб и общую гибкость рессорного подвешивания тележки, а следовательно, улучшить ходовые качества вагона.

Наибольшее распространение в мировой практике вагоностроения получили одинарное (одноступенчатое) и двойное (двухступенчатое) рессорные подвешивания вагонов.

Каждый вариант размещения упругих элементов одноступенчатого подвешивания имеет свои достоинства и недостатки. Система с буксовым подвешиванием позволяет уменьшить массу необрессоренных частей, однако при этом усложняется конструкция тележки. Система с центральным подвешиванием наиболее проста и поэтому получила наибольшее распространение.

Двойное подвешивание широко распространено в тележках пассажирских и изотермических вагонов. Оно состоит из первичного буксового подвешивания, размещенного между буксой (1) и рамой тележки (2), и вторичного центрального подвешивания — между рамой тележки (2) и надрессорной балкой (3). Центральное подвешивание при этом может быть люлечным или безлюлечным.

В люлечном центральном подвешивании (в) кузов опирается на надрессорную балку (3), а балка через комплекты упругих элементов — на люльку (4), шарнирно связанную с рамой тележки (2) при помощи подвесок. В тележках с люлечным подвешиванием используются гидравлические гасители, обеспечивающие раздельное гашение вертикальных и горизонтальных колебаний.

В безлюлечном центральном подвешивании (г) надрессорная балка (3) опирается непосредственно на раму тележки (2) через комплекты упругих элементов.

Люлечное центральное подвешивание имеют тележки пассажирских и изотермических вагонов, безлюлечное — тележки скоростных пассажирских вагонов и вагонов дизель-поездов, а также тележки нового поколения для скоростей движения до 160 и 200 км/ч.

Букса

Букса — узел ходовой части вагонов и локомотивов, воспринимающий и передающий колёсным парам силы тяжести груженого кузова, а также динамические нагрузки, возникающие при движении вагона. Буксы предохраняют шейки оси от загрязнения и повреждения, являясь резервуаром для смазки и местом размещения подшипников, а также ограничивают продольные и поперечные перемещения колесных пар относительно рамы тележки.

Содержание

Общие сведения

Буксы являются важнейшими элементами ходовых частей вагона, от надежности которых во многом зависит безопасность движения поездов. Буксы располагаются на шейках оси и преобразуют вращательное движение колесных пар, обеспечивая продвижение вагона с необходимыми скоростями.

Работая в таких сложных условиях нагружения и изменяющихся температурных и погодных условий окружающей среды, буксы должны обеспечивать минимальное сопротивление вращению колесных пар, высокую надежность и безопасность движения вагона. Поэтому к их конструкции, техническому обслуживанию и ремонту предъявляют высокие требования, в особенности при повышении скорости движения поездов и росте нагрузок от колёсных пар вагонов.

В практике вагоностроения получило распространение большое количество типов и конструкций букс, которые можно объединить в отдельные группы. В зависимости от типа вагона их подразделяют на буксы грузовых и пассажирских вагонов, предназначенных для обычных, скоростных и высокоскоростных поездов. По типу подшипников их подразделяют на буксы с подшипниками качения и с подшипниками скольжения. По способу посадки внутреннего кольца роликового подшипника на шейку оси применяют буксы на горячей и на втулочной посадке. По типу торцевого крепления внутреннего кольца подшипника на шейке оси — с креплением гайкой или шайбой, а некоторые из них оснащаются упругими элементами. По количеству роликовых подшипников на шейке применяют буксы с одним или двумя роликовыми, а для скоростных и высокоскоростных вагонов — с дополнительным упорным шариковым подшипником. Существуют буксы с корпусом и бескорпусные, кассетного типа с коническими подшипниками, а также буксы с упругими элементами, смягчающими удары и поглощающими шумовые колебания.

Буксы с подшипниками скольжения

Буксы с подшипниками скольжения подразделяют в зависимости от типа подшипника — с двух- и трехслойным подшипником. По типу смазывающих устройств — на подбивочные, польстерные и с механическими устройствами, имеющими нижнюю или верхнюю систему подачи смазки к шейке оси. По конструкции корпуса буксы применяют с цельным, разъемным корпусом и бескорпусные, а по типу крышки — с откидывающейся на шарнире или глухой крышкой, укрепляемой на корпусе на болтах.

Недостатки букс с подшипниками скольжения, приводящие к массовым задержкам поездов из-за перегрева букс, повышению затрат по техническому обслуживанию и ремонту вагона, нарушению безопасности движения поездов послужили причинами перевода пассажирских и грузовых вагонов на буксы с подшипниками качения. С 1960 г. все пассажирские, а с 1983 г. все грузовые вагоны магистральных железных дорог СССР выпускались только на роликовых подшипниках.

Буксы с подшипниками качения

Оснащение вагонов буксами с подшипниками качения обеспечивает важные преимущества по сравнению с буксами, оборудованными подшипниками скольжения. Основными из них являются:

Важным преимуществом перевода вагонов на роликовые подшипники является улучшение экологии и социальных условий работников вагонного хозяйства. В настоящее время в России почти 100 % грузового вагонного парка и все пассажирские вагоны оборудованы буксами с подшипниками качения. Основными требованиями, предъявляемыми к буксам, являются:

Буксы проектируют так, чтобы равнодействующая нагрузка проходила через середину шейки оси. Благодаря этому не возникает дополнительных напряжений в расчетных сечениях оси.

Букса с горячей посадкой

Типовая букса с горячей (глухой подшипниковой) посадкой внутреннего кольца цилиндрических роликовых подшипников на шейку оси применяется в современных грузовых и пассажирских вагонах. При горячей посадке внутреннее кольцо подшипника, имея определенный натяг, нагревается и свободно одевается на шейку оси, а после остывания прочно охватывает шейку. В буксах современных вагонов применяют радиальные роликовые подшипники с короткими цилиндрическими роликами двух типов: однорядные с цилиндрическими роликами и однобортовым внутренним кольцом; однорядные с безбортовым внутренним кольцом и плоским приставным упорным кольцом.

В буксах вагонов прежних лет постройки использовали двухрядные сферические роликовые подшипники на втулочной осадке. Подшипники состоят из наружного и внутреннего колец, роликов и сепараторов. Кольца и ролики изготавливаются из сталей марок ШХ4, ШХ15 и ШХ15СГ.

Сталь марки ШХ4 регламентируемой прокаливаемости обладает более высокой твердостью поверхностного слоя и достаточной вязкостью внутренних волокон, что обеспечивает более высокую устойчивость хрупкому разрушению по сравнению со сталями марок ШХ15 и ШХ15СГ. Цилиндрические подшипники просты в изготовлении, стоимость их ниже других типов, но по сравнению со сферическими они требуют большей точности сборки и тщательной подборки по радиальным зазорам. Радиальная нагрузка, приходящаяся на цилиндрический ролик, распределяется равномерно по всей его рабочей длине, а у сферических подшипников неравномерно, что вызывает повышенные контактные напряжения в месте соприкосновения роликов и дорожек качения колец. В результате сравнения статистических данных эксплуатации долговечность сферических, при равных габаритах и одинаковой радиальной нагрузке Ролики цилиндрического подшипника имеют фаски на торцах. Для подшипников на горячей посадке ролики с 1973 г. изготавливаются с рациональным контактом с поверхностью дорожек качения колец — так называемой «бомбиной». Конические роликовые подшипники на железных дорогах находят применение в кассетных буксах.

Букса с втулочной посадкой

В буксах грузовых и пассажирских вагонов применяют подшипники на глухой посадке, а небольшое количество подшипников в буксах грузовых вагонов прежних лет — на втулочной. Преимуществами букс на глухой подшипниковой посадке являются:

Однако при таком способе посадки нередко наблюдается потеря натяга и для успешного его применения требуется соблюдение некоторых условий:

Втулочная посадка позволяет расширить поле допусков на размеры шейки оси и отверстия внутреннего кольца, что упрощает технологию монтажа буксы; она не требует индивидуального подбора подшипников к шейке оси по натягу. Между тем, втулочная посадка обладает существенными недостатками: втулка, являясь дополнительной деталью, повышает стоимость подшипника, так как изготовить внутреннее кольцо с конусным отверстием более сложно, особенно если учесть требование строгого совпадения конусности кольца и закрепительной втулки. На железных дорогах России получили наибольшее распространение буксы на горячей посадке подшипников вследствие их преимуществ.

Буксы вагонов метрополитена

Букса вагона метрополитена, представленная на рисунке состоит: из корпуса, двух роликовых подшипников, крепительной крышки и контрольной крышки. Со стороны колеса корпус буксы уплотнён лабиринтным кольцом. От сдвига с шейки оси букса удерживается осевой гайкой. Для смазывания в корпус буксы закладывают консистентную (густую) смазку.

К буксам колёсных пар вагонов Г и Д крепят пластинчатые стальные наличники, по которым скользят кронштейны — челюсти рамы тележки.

Смазочные материалы букс

Надежность работы буксы во многом зависит от качества смазывания подшипников. С 1973 г. для буксовых узлов с роликовыми подшипниками применяется консистентная смазка ЛЗ-ЦНИИ, обеспечивающая противоизносные, противокоррозионные и противозадирные явления в процессе интенсивного нагружения подшипников в эксплуатации.

Однако при попадании в буксу воды до 5 % качество смазки ухудшается, что снижает работоспособность подшипников, так как происходит схватывание торцов роликов с бортами колец, износ центрирующей поверхности сепаратора, а также наблюдаются коррозионные повреждения и др. В связи с этим испытаны новые смазки для роликовых подшипников со специальными химически активными присадками, обладающие более высокой стабильностью свойств в процессе работы буксового узла. Этим требованиям отвечает модифицированная универсальная смазка на литиевой основе под условным названием «Литол», разработанная во ВНИИЖТ.

Для повышения надежности вагонных букс с 1995 г. организован выпуск роликовых подшипников с сепаратором из полиамида, масса которого в 10 раз меньше латунного, что, наряду с заменой меди, обеспечивает снижение инерционных нагрузок, действующих на его узлы. В результате появилась возможность выполнить более тонкой перемычку сепаратора и разместить в подшипнике 15 роликов вместо 14, что позволит увеличить его долговечность почти на 20 %, а несущую радиальную и осевую грузоподъемность на 9—10 %. Применение полиамидных сепараторов способствует повышению класса шероховатости поверхностей скольжения (торцов роликов) подшипников, что приводит к значительному росту несущей их способности при действии аксиальных нагрузок. Кроме того, повышается ресурс работы смазки благодаря уменьшению скорости ее окисления в процессе эксплуатации.

Назначение и типы букс вагонов

Буксы относятся к ходовым частям вагона и предназначаются для:

· соединения колесных пар с рамой тележки или вагона;

· передачи нагрузки от кузова вагона через подшипник на шейку оси колесной пары;

· ограничения поперечного и продольного перемещений колесных пар относительно кузова вагона или тележки при движении вагона;

· размещения подшипника, смазки и смазочных приспособлений и защиты их от загрязнения и обводнения.

В соответствии с перечисленным букса должна:

· обладать достаточной прочностью для передачи нагрузки;

· обеспечивать непрерывную подачу необходимого количества смазки к трущимся элементам буксы;

· быть достаточно герметичной, чтобы не было утечки смазки и загрязнения внутренней полости песком, пылью, водой и другими посторонними элементами; обеспечивать удобство и легкость монтажа и демонтажа подшипников, а также осмотр деталей буксового узла.

В зависимости от типа вагонабуксы подразделяют на буксы грузовых и пассажирских вагонов, предназначенных для обычных, скоростных и высокоскоростных поездов.

Буксы вагонов скоростных поездов отличаются от обычных наличием упорного шарикового подшипника, воспринимающего повышенные осевые нагрузки, возникающие при высокой скорости движения до 200 км/ч и более.

По типу подшипниковони делятся на буксы с подшипниками качения и подшипниками скольжения.

Подшипники качения (роликовые)  Подшипники качения работают преимущественно при трении качения и состоят из двух колец, тел качения, сепаратора, отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. Основным достоинством подшипников качения является то, что в них трение скольжения заменено трением качения; в результате сопротивление в буксе уменьшается в несколько раз; подшипники качения для своей работы требуют значительно меньше смазки, чем подшипники скольжения. Из-за уменьшения трения облегчается трогание подвижного состава с места и уход за ним в эксплуатации. Подшипники качения работают преимущественно при трении качения и состоят из двух колец, тел качения, сепаратора, отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. Основным достоинством подшипников качения является то, что в них трение скольжения заменено трением качения; в результате сопротивление в буксе уменьшается в несколько раз; подшипники качения для своей работы требуют значительно меньше смазки, чем подшипники скольжения. Из-за уменьшения трения облегчается трогание подвижного состава с места и уход за ним в эксплуатации. |

Подшипники скольжения  Подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется вкладыш или втулка из антифрикционного материала (часто используются цветные металлы), и смазывающее устройство. Между валом и отверстием втулки подшипника имеется зазор, который позволяет свободно вращаться валу. Подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется вкладыш или втулка из антифрикционного материала (часто используются цветные металлы), и смазывающее устройство. Между валом и отверстием втулки подшипника имеется зазор, который позволяет свободно вращаться валу. |

В настоящее время в России практически все вагоны грузового парка и все пассажирские вагоны оборудованы буксами с подшипниками качения. С 1998 г. эксплуатация вагонов с подшипниками скольжения на сети дорог России запрещена.

Требования к буксам

К эксплуатации не допускаются вагоны, у которых буксы имеют следующие основные неисправности:

· перекос, при котором букса соприкасается с осью;

· излом заплечиков для вкладыша или ребер, удерживающих подшипник в нормальном положении;

· откол задней стенки паза буксы, если оставшаяся часть стенки не удерживает пылевую шайбу;

· откол или трещину в нижней части буксы;

· трещину в боковой стенке буксы длиной более 100 мм у четырехосных вагонов;

· трещину в боковой стенке меньших размеров, если через нее вытекает осевое масло;

· трещину в потолке буксы;

· излом прилива для валика буксовой крышки.

Запрещается постановка в поезд и следование в нем вагонов, у которых буксовый узел имеет хотя бы одну из следующих неисправностей:

— ослабление болта крепления смотровой или крепительной крышки буксы;

— повышенный нагрев верхней части корпуса буксы.

По всем неисправностям, выявленным по внешним признакам нагрева букс, осмотрщик должен принять решение о ремонте колесной пары. При невозможности установить причину нагрева буксы колесная пара должна быть заменена и направлена в вагонное депо для ремонта.

Рессорное подвешивание

Рессорное подвешивание является одним из важнейших элементов ходовых частей, от которого зависит плавность хода при движении вагона, в особенности при прохождении стыковых соединений и продольных неровностей рельсов, крестовин и др.

Упругие элементы.Упругие элементы, являясь основной составной частью рессорного подвешивания, смягчают толчки и удары, действующие на движущийся вагон от рельсового пути. Рассмотрим некоторые виды упругих элементов: рессоры, пружины.

Рессоры

Рессоройназывают упругий элемент, собранный из отдельных полос, тарелей или колец.

Листовые рессоры.

Эти рессоры (а) собраны из нескольких наложенных друг на друга, изогнутых по дуге окружности, постепенно укорачивающихся стальных листов. Посередине листы соединяются шпилькой 4 и прочно насаженным на них (надеваются в горячем состоянии) стальным хомутом 5. Верхний лист 1, называемый коренным, имеет на концах ушки, которыми рессора шарнирно соединяется с рамой или кузовом вагона. Один или два листа 2, прилегающий к коренному листу 1, называется подкоренным, остальные листы 3 называются наборными.

Незамкнутая листовая рессора: а – рессора; б – сечение листов; 1 – коренной лист; 2 – подкоренной лист; 3 – наборные листы; 4 – шпилька; 5 – хомут

Рессора, состоящая из нескольких рядов листов, обращенных вогнутой стороной одна к другой и соединенных по концам специальными наконечниками, называется эллиптической.

Эллиптическая рессора Галахова и ее концевые шарниры: 1, 5 – наконечники; 2 – заклепки; 3 – сухарь; 4 – вырез

Трение между листами эллиптических рессор уменьшает амплитуды вынужденных колебаний. Под действием нагрузки происходит выпрямление рессоры. Такие рессоры применяют преимущественно в тележках грузовых вагонов, пассажирских старой постройки и изотермических.

Чтобы верхняя половина рессоры не смещалась относительно нижней в поперечном направлении, в средней части наконечника 5 сделан вырез 4 шириной 40 мм, а в наконечнике 1 – вырез с приклёпанным сухарём 3 такой же ширины. Собирается и разбирается рессора Галахова легко, что удобно при ремонте, установке и перевозке.

В последнее время получают распространение пневматические, резинометаллические, торсионные и другие типы рессор.

Пневматические рессоры, являющиеся наиболее прогрессивными упругими элементами ходовых частей, применяют в тележках пассажирских вагонов скоростных поездов. Основным преимуществом их перед другими типами упругих элементов является способность поддержания положения кузова на определенном уровне относительно головок рельсов независимо от величины нагрузки, что обеспечивается автоматическим регулированием давления воздуха внутри рессоры. Кроме того, они обладают хорошими вибро-и шумогасящими свойствами, что обеспечивает комфорт пассажирам. Пневматические рессоры имеют также меньшую массу.

В рессорном подвешивании вагонов применяются пневматические рессоры баллонного (рис. а), диафрагменного (рис. б) и смешанного (рис. в) типов.

Рис. Пневматические рессоры:

а – баллонного типа; б – диафрагменного типа; в – смешанного типа;

1 – резинокордная оболочка; 2, 3 – нижняя и верхняя опоры;

4 – узлы соединения с опорами; 5 – патрубок; 6 – кольцо; 7 – корпус; 8 – диафрагма; 9 – рессора; 10 – опора; 11 – трубопровод; 12 – соединительный узел; 13 – надрессорная балка; I – диафрагменная часть; II – баллонная часть

Наиболее широко применяются рессоры диафрагменного типа.

Резиновые и резинометаллические упругие элементы находят применение в тележках, так как они обладают хорошими амортизирующими свойствами, а также способностью гасить вибрационные и звуковые колебания.

Резиновые рессоры изготовляют с металлическими армировочными пластинами 1 (рис. а), которые прочно скрепляют с резиной 2 ( а) вулканизацией или склеиванием.

Рис. Резиновые рессоры и их силовые характеристики: а – рессора,

работающая на сжатие; б – работающая на сдвиг; в – работающая на сжатие и сдвиг;

г, д – силовые характеристики; 1 – армировочная пластина; 2 – резиновый элемент

На рис. а представлена резиновая рессора сжатия. Такие рессоры используются в тележках вагонов в виде прокладок в буксовом подвешивании и скользунах для гашения высокочастотных колебаний и уменьшения шума, в поглощающих аппаратах пассажирских вагонов.

Резиновые элементы чаще всего используют в тележках отечественных вагонов в виде прокладок в буксовом подвешивании и скользунах для гашения высокочастотных колебаний

Торсионные рессоры применяют в некоторых тележках заграничных вагонов.

Рис. Торсионная рессора: 1 – торсион; 2 – втулка; 3 – подшипник; 4 – рычаг; L – длина торсиона; а – плечо рычага; f – линейное перемещение конца рычага; Р – нагрузка на торсион; φ – угол поворота рычага

Подобные торсионные устройства применяют в полувагонах отечественной постройки для облегчения поднимания крышек люков после разгрузки кузова (один конец торсиона прикреплен к крышке люка, а другой к рычагу, шарнирно связанному с хребтовой балкой рамы).

Следует отметить, что в отличие от витых пружин торсион испытывает деформацию чистого кручения, поэтому материал торсиона используется лучше, чем у пружины. Однако стоимость изготовления торсиона и устройств для его крепления выше, чем у пружины.

Тарельчатая рессора состоит из набора упругих стальных тарелей, имеющих вид усеченного конуса и соединенных в секции по две, четыре и т.д. штук в каждой. Тарельчатые рессоры в вагоностроении применяют редко.

Рис. Тарельчатая рессора: а, б – варианты сборки рессоры

Сопротивление деформации у них складывается из упругих сил и сил трения между тарелями.

Как видно из рис. а, б, тарельчатые рессоры состоят из упругих элементов, имеющих вид усечённого конуса с углом подъёма

Кольцевая рессорасостоит из наружных 1 и внутренних 2 стальных колец, опирающихся друг на друга своими конусными поверхностями. Они могут воспринимать большие нагрузки, применяться в рессорном подвешивании тяжеловесных вагонов и ударно-тяговых приборах.

Пружины

Пружина — упругий элемент, изготовленный завивкой.

Пружины широко применяются в вагоностроении, в тележках грузовых и пассажирских вагонов, в ударно-тяговых приборах.

Различают пружины винтовые и спиральные.

Винтовые пружины изготовляют завивкой из прутков стали круглого, квадратного или прямоугольного сечения.

В рессорном подвешивании современных вагонов наибольшее распространение получили цилиндрические пружины.

Пружины применяют во всех тележках четырех-, шести- и восьми-осных грузовых вагонов, а также пассажирских и изотермических. Они просты в изготовлении, надежны в работе и хорошо амортизируют вертикальные и горизонтальные толчки и удары. Однако они не могут гасить колебания обрессоренных масс вагона и поэтому применяются только в сочетании с гасителями колебаний.

Гасители колебаний

Гасители применяют для предотвращения чрезмерного нарастания амплитуды колебаний рессорного подвешивания путем создания сил трения, пропорциональных перемещениям.

Применяемые в вагоностроении гасители колебаний по характеру и изменению сил сопротивления делят на фрикционные и гидравлические. Гидравлические и фрикционные гасители колебаний применяются в пассажирских вагонах, фрикционные — только в грузовых.

Во фрикционных гасителях колебаний сопротивление создается силами трения, возникающими при скольжении трущихся частей.

Фрикционный клиновой гаситель колебаний тележки модели 18-100:

1 – фрикционный клин; 2 – фрикционная планка;

3 – пружины рессорного комплекта;

4 – боковая рама тележки;

5 – надрессорная балка тележки

Фрикционные планки, приклепанные к центральному проему боковой рамы

Гидравлические гасители колебаний, применяемые в тележках вагонов, обычно выполнены телескопическими поршневыми. Такие гасители удобны в эксплуатации, имеют незначительную массу и обладают рациональной характеристикой.

В гидравлических гасителях колебаний вязкая жидкость, находящаяся в корпусе гасителя, под действием поршня перетекает из одной полости в другую через узкие каналы. При прохождении жидкости через дроссельные каналы возникает вязкое трение, в результате чего механическая энергия колебательного движения вагона превращается в тепловую, которая затем рассеивается.

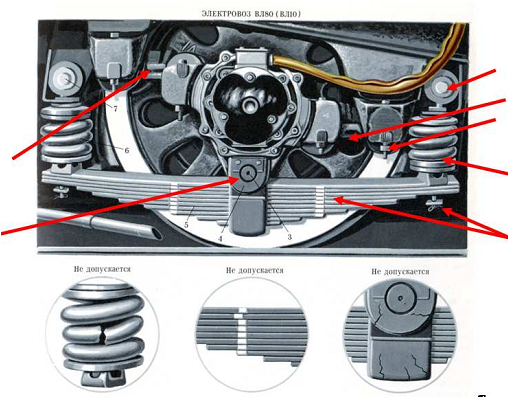

Не допускаются к постановке в поезда и следованию с ними вагоны, у которых рессоры имеют хотя бы одну из следующих неисправностей:

— излом хомута или листа рессоры или отсутствие хотя бы одной пружины;

— трещины хомута, листа рессоры или пружины;

— сдвиг или перекос эллиптической рессоры, листа эллиптической рессоры, планок и пружин рессорного комплекта;

— смыкание витков пружин; излом или трещина наконечника эллиптической рессоры;

— излом или трещина в надбуксовой пружине, серьге и пружине центрального люлечного подвешивания;

— проседание рессоры, вызывающее перекос кузова или удар