Что такое блюминг в металлургии

Блюминг

Полезное

Смотреть что такое «Блюминг» в других словарях:

Блюминг — (стан) стан для прокатки заготовок квадратного сечения для дальнейшей прокатки фасонных профилей. Блюминг (или блуминг) (от англ. bloom цветок, цвести) эффект растекания избыточного заряда от пересвеченных областей матрицы… … Википедия

БЛЮМИНГ — (англ. blooming) (блуминг) прокатный стан для обжатия стальных слитков в блюмы. Иногда используются для прокатки слябов и фасонных заготовок. Характеризуется диаметром прокатных валков в мм, который обычно проставляется рядом со словом блюминг… … Большой Энциклопедический словарь

блюминг — стан, блуминг Словарь русских синонимов. блюминг сущ., кол во синонимов: 2 • блуминг (2) • стан … Словарь синонимов

БЛЮМИНГ — (блуминг) высокопроизводительный прокатный обжимной стан, предназначенный для проката крупных стальных слитков в квадратного сечения заготовки (блюмы) между горизонтально расположенными рабочими валками, диаметр которых в мм является… … Большая политехническая энциклопедия

БЛЮМИНГ — (английское blooming) (блуминг), стан для прокатки из слитков заготовок квадратного сечения со стороной свыше 140 мм для последующей прокатки фасонных профилей. Первые блюминги были трехвалковыми, нереверсивными, металл обжимался попеременно… … Современная энциклопедия

БЛЮМИНГ — и БЛУМИНГ, блюминга, муж. (англ. blooming от bloom чугунная чушка) (тех.). Прокатный стан особой системы, громадных размеров. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

БЛЮМИНГ — БЛЮМИНГ, а, муж. Высокопроизводительный прокатный обжимный стан. | прил. блюминговый, ая, ое. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

блюминг — и устарелое блуминг … Словарь трудностей произношения и ударения в современном русском языке

блюминг — Обжимной прокатный стан для прокатки слитков большого попереч. сечения на заготовки квадратного сечения (блюмы) для дальнейшей обработки давлением; иногда б. используют для получения слябов и фасонных заготовок для крупных двутавровых балок,… … Справочник технического переводчика

Блюминг — (английское blooming) (блуминг), стан для прокатки из слитков заготовок квадратного сечения со стороной свыше 140 мм для последующей прокатки фасонных профилей. Первые блюминги были трехвалковыми, нереверсивными, металл обжимался попеременно… … Иллюстрированный энциклопедический словарь

Блюминг Д. — Йон Блюминг (родился 6 февраля 1933 года, Амстердам) живая легенда будо искусств. Все, что связано с этим именем, может вызывать самые разноречивые оценки от высочайших похвал до суровой критики. Но никак не удаётся уйти того факта, что каратэ в… … Википедия

Блюминг и слябинг

Обработка металлов прокаткой — завершающая операция металлургического производства. Продукцией прокатных цехов являются передельные и товарные заготовки, сортовой и листовой прокат.

Под передельной заготовкой понимают полуфабрикат, полученный методом обжатия стальных слитков на прокатных станах с целью подготовки их к дальнейшей обработке. Чтобы ответить на вопрос, что такое блюминг, следует разобраться, какие виды передельных заготовок производятся.

Технология работы и применение

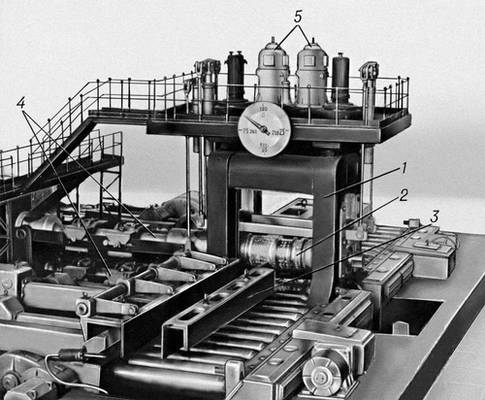

Блюминг представляет собой систему двух станин, объединенных в клеть высотой 7-9 м. Станины — это массивные стальные или чугунные отливки, закрепленные на плитовине. В станинах установлены валки диаметром 800-1500 мм, длина бочек валков 2000-2800 мм. Валки изготавливаются из хромо-никелевой стали. Между валками, приводимыми в движение главными электродвигателями, происходит обжатие стального слитка. Верхний валок оснащен электрическими механизмами подъема и опускания, что позволяет прокатывать различные по толщине слитки. Блюминги оборудованы автоматизированными системами, системами охлаждения и подачи смазочных материалов, различными пневматическими и гидравлическими механизмами.

Типовые блюминги российских прокатных цехов – блюминг-1150 и блюминг-1300 (конструкция завода Уралмаш). Они имеют надежные устройство, безотказны в эксплуатации, высокопроизводительны. Современные агрегаты производят до 6 млн. т заготовок в год.

Основные технологические достоинства блюмингов:

Оснастка блюмингов располагается обычно в пределах трех пролетов:

Слитки подаются в обжимозаготовочное отделение в виде:

Технология прокатки включает несколько основных стадий.

Выход блюмов составляет не более 90 % от массы слитков.

Отличие от слябинга

Блюминг и слябинг имеют различное устройство и функциональное назначение. Слябинги менее распространены, имеют более высокую стоимость. Они производят до 2,5 млн. т заготовки в год. Скорость прокатки — до 6 м/с.

Слябинг служит для получения заготовки, используемой в листопрокатном производстве, а блюминг – для производства заготовок для производства сортового и листового проката.

Таким образом, блюминг – более универсальный агрегат, чем слябинг. На блюминге можно получать и блюмы, и слябы. Размер слябинга определяется длиной рабочей части валков, а размер блюминга — диаметром валков.

Конструктивно отличие блюминга от слябинга состоит в следующем. Слябинг имеет две пары валков. Одна пара расположена горизонтально, вторая – вертикально. Благодаря валкам, установленным вертикально, слиток, не кантуясь, обжимается по бокам. В остальном эти два прокатных стана аналогичны.

Несмотря на все достоинства, блюминги – прокатные станы, которые в настоящее время считаются устаревшими и на передовых предприятиях выведены из эксплуатации. Это обусловлено значительными потерями металла с обрезью и окалиной. Они используются на некоторых металлургических предприятиях России и Украины, где еще применяется неэкономичная технология разливки стали в изложницы.

Блюминг – прокатный обжимной стан для выпуска блюмов

Завершающим этапом выполнения цикла металлургических операций является прокатное производство, в цехах которого используется мощный прокатный стан – либо блюминг, либо слябинг.

1 Блюминг – что он собой представляет?

В прокатный цех из сталеплавильного металл приходит с агрегатов непрерывного литья заготовок (МНЛЗ) в виде литых заготовок или же в слитках, которые отливались в изложницы. На блюминге указанные слитки (заготовки) обжимаются в так называемые «черновые изделия». Они представляют собой своеобразный металлургический полуфабрикат, из коего впоследствии (после прокатки) получают конечную продукцию.

Блюм – это квадратная по своему сечению заготовка, прошедшая обработку на обжимном стане. Производительность такого стана, как правило, описывается сечением валков, используемых для прокатки стали.

Он может иметь три либо два валка. На большинстве отечественных предприятий работают станы с двумя валками. В мировой металлургической практике описываемые нами обжимные станы сейчас практически не используются. Это обусловлено тем, что на них отмечаются большие потери металла с окалиной, а также потери при обрезании донной и головной части стального слитка.

При этом на российских комбинатах, оснащенных конвертерными и мартеновскими печами, где выплавляют углеродистые стали, мартенситные стали и другие виды сталей, обойтись без цеха, где производится прокатка блюма, нельзя. Суть в том, что в названных печах выплавляется огромный тоннаж стали. И отливать в этом случае слитки в 1–2 тонны (по меркам металлургии – это мелкие изделия) получается технически сложно, а экономически – полностью нецелесообразно. Обычно блюм имеет массу от 5 до 25 тонн и квадратное сечение размерами до 40 на 40 сантиметров.

Конструктивно стандартный стан состоит из двух чугунных станин, соединенных на высоком уровне жесткости в единую систему. В станинах, как было сказано, монтируется несколько валков сечением 1–1,5 метра. Верхний валок за счет наличия электрического механизма может опускаться и подниматься. Это дает возможность прокатывать на стане слитки различной толщины.

2 Первый этап прокатки стальных блюмов

Когда слитки поступают на обжимной станок из сталеплавильного цеха (а именно из его стрипперного участка), перед прокаткой их требуется обязательно прогреть. Данная операция выполняется в специальных нагревательных камерах, именуемых металлургами колодцами. В такие колодцы заготовки подаются в вертикальном положении клещевым колодцевым краном. Необходимость именно вертикальной подачи обусловлена двумя факторами:

В обжимном цехе может быть смонтирован один большой колодец, но чаще применяется схема с двумя камерами. На очень крупных металлургических предприятиях можно увидеть и больше колодцев, которые обычно объединяются в группы по 2–4 камеры.

Описываемые нами колодцы имеют садку от 100 до 200 тонн, относятся они к категории рекуперативных сооружений, которые подогреваются комбинацией коксового и доменного газа сверху либо снизу. В камеры следует подавать предварительно нагретые до 800–900 градусов заготовки. Если загружать колодцы холодным металлом, время на его подогрев в таких сооружениях значительно увеличивается (до 3 раз), что приводит к увеличению себестоимости металлургической продукции.

Снятие с железнодорожных платформ заготовок, поступающих из сталеплавильного цеха, их посадка в рекуперативные камеры, выемка из колодцев и загрузка в слитковоз осуществляется при помощи кранов мостового типа, которые способны работать с грузами до 50 тонн.

3 Прокатный обжимной стан – технология его работы

После колодцев слитки по челночному пути на железнодорожном слитковозе доставляют к приемному рольгангу. На него заготовки подаются горизонтально, а затем следуют на весовой рольганг для установления его точной массы и (если требуется) для поворота слитка на 180 градусов. Далее выполняются следующие действия:

За один проход в процессе прокатки обжимается от 40 до 120 миллиметров слитка. Для придания заготовке требуемых параметров обычно требуется от 11 до 19 проходов. Отметим, что прокатка может сопровождаться неоднократной кантовкой слитка при помощи специального манипулятора.

Затем сталь проходит выборочную либо сплошную зачистку со скоростью от 0,3 до 0,6 м/с на специальном агрегате. Зачищенный раскат направляется на безупорную резку, где, во-первых, осуществляется обрезка его концов, во-вторых, выполняется резка слитка на блюмы с нужными геометрическими размерами. После этого на блюмы ставят клеймо, и они поступают к уборочным механизмам, откуда прокатная продукция попадает на стол для штабелирования.

На современных станах, где выполняется прокатка блюмов, валки рабочей камеры, расположенные горизонтально, имеют несколько калибров, что позволяет обрабатывать разные заготовки. Кроме того, на таких станах имеются:

Добавим – при обрезке концов проката теряется до 15 процентов металла. В связи с этим металлургическая отрасль пытается отказаться от описанной технологии, используя вместо нее более экономные схемы прокатного производства. Но не стоит при этом забывать, что полученный по такому методу прокат отличается действительно высоким качеством.

4 Несколько слов об истории создания обжимных станов

Американец Холлей в начале 1870-х годов впервые использовал станы с тремя валками для обжатия заготовок, выплавленных по бессемеровской технологии. Впоследствии он улучшил свою прокатную методику и запустил в работу трио-станы с высоким уровнем механизации. На них можно было прокатывать заготовки с относительно малым весом.

А вот британец Рамсботом создал в 1880 году реверсивный стан с двумя валками, на котором была реализована схема вращения валков в переменных направлениях. На таком оборудовании можно было обрабатывать металлургические полуфабрикаты до 5–6 тонн. В 1902-м дуо-методика стала особенно востребованной за счет того, что Ильчнер создал реверсивный электропривод, который в разы повышал эффективность прокатных операций.

В Советском Союзе первый обжимной стан появился в 1933 году на меткомбинате в Макеевке. Его построили по чертежам немецких специалистов. А собственный стан советские инженеры создали лишь после второй мировой войны. Авторы этого проекта (А. Истомин и А. Целиков), а также коллектив специалистов, работавших с ними, даже получили премию имени Сталина за свою разработку.

Блюминг — технология, применение, отличие от слябинга

Завершающим этапом выполнения цикла металлургических операций является прокатное производство, в цехах которого используется мощный прокатный стан – либо блюминг, либо слябинг.

Технология работы и использование

Блюминг собой представляет систему 2-ух станин, объединенных в клеть высотой 7-9 м. Станины — это тяжелые чугунные или стальные отливки, закрепленные на плитовине. В станинах установлены валки диаметром 800-1500 мм, длина бочек валков 2000-2800 мм. Валки делаются из хромо-никелевой стали. Между валками, приводимыми в движение главными электрическими двигателями, происходит обжатие стального слитка. Верхний валок оборудован работающими от электричества механизмами подъема и опускания, что дает возможность прокатывать разные по толщине слитки. Блюминги оснащены автоматическими системами, системами охлаждения и подачи смазочных материалов, разными пневматическими и гидравлическими механизмами.

Стандартные блюминги российских прокатных цехов – блюминг-1150 и блюминг-1300 (конструкция завода Уралмаш). Они имеют хорошие устройство, безотказны в работе, высокопроизводительны. Современные агрегаты делают до 6 млн. т заготовок в течении года.

Главные технологичные положительные качества блюмингов:

Оснастка блюмингов размещается в большинстве случаев в границах трех пролетов:

Слитки подаются в обжимозаготовочное отделение в виде:

Технология прокатки включает несколько ключевых стадий.

Выход блюмов составляет не больше 90 % от массы слитков.

2 Первый этап прокатки стальных блюмов

Когда слитки поступают на обжимной станок из сталеплавильного цеха (а именно из его стрипперного участка), перед прокаткой их требуется обязательно прогреть. Данная операция выполняется в специальных нагревательных камерах, именуемых металлургами колодцами. В такие колодцы заготовки подаются в вертикальном положении клещевым колодцевым краном. Необходимость именно вертикальной подачи обусловлена двумя факторами:

В обжимном цехе может быть смонтирован один большой колодец, но чаще применяется схема с двумя камерами. На очень крупных металлургических предприятиях можно увидеть и больше колодцев, которые обычно объединяются в группы по 2–4 камеры.

Описываемые нами колодцы имеют садку от 100 до 200 тонн, относятся они к категории рекуперативных сооружений, которые подогреваются комбинацией коксового и доменного газа сверху либо снизу. В камеры следует подавать предварительно нагретые до 800–900 градусов заготовки. Если загружать колодцы холодным металлом, время на его подогрев в таких сооружениях значительно увеличивается (до 3 раз), что приводит к увеличению себестоимости металлургической продукции.

Снятие с железнодорожных платформ заготовок, поступающих из сталеплавильного цеха, их посадка в рекуперативные камеры, выемка из колодцев и загрузка в слитковоз осуществляется при помощи кранов мостового типа, которые способны работать с грузами до 50 тонн.

Блюминг-слябинг 1150

В отличие от рассмотренных выше обжимных станов нагревательные колодцы блюминга-слябинга расположены перпендикулярно становому пролету. Это сделано для того, чтобы вдвое сократить пробег слитковоза и обеспечить тем самым высокий ритм прокатки (рис. 152).

Состав оборудования блюминга-слябинга 1150 в общем аналогичен составу оборудования рассмотренных выше обжимных станов. Блюминг-слябинг 1150 предназначен для прокатки блюмов сечением 300×300 и 370×370 мм из слитков массой 7—10 т и слябов сечением 120÷150×700÷1550 мм из листовых слитков массой до 20 т. Двухвалковая реверсивная рабочая клеть имеет валки диаметром 1150 мм с длиной бочки 2800 мм. Привод валков индивидуальный от двух электродвигателей мощностью по 4600 кВт при частоте вращения 2 с-1. Величина подъема верхнего валка составляет 1520 мм; скорость установки верхнего валка 180 мм/с. Уравновешивание верхнего валка — грузовое.

В отличие от существующих блюмингов клеть оборудована кантователями с передней и задней сторон. После прокатки раскаты подвергают обработке на машине огневой зачистки.

От ножниц горячей резки блюмы поступают на полунепрерывный заготовочный стан 950/700/500, а слябы по цепному транспортеру на склад слябов.

4 Несколько слов об истории создания обжимных станов

Американец Холлей в начале 1870-х годов впервые использовал станы с тремя валками для обжатия заготовок, выплавленных по бессемеровской технологии. Впоследствии он улучшил свою прокатную методику и запустил в работу трио-станы с высоким уровнем механизации. На них можно было прокатывать заготовки с относительно малым весом.

А вот британец Рамсботом создал в 1880 году реверсивный стан с двумя валками, на котором была реализована схема вращения валков в переменных направлениях. На таком оборудовании можно было обрабатывать металлургические полуфабрикаты до 5–6 тонн. В 1902-м дуо-методика стала особенно востребованной за счет того, что Ильчнер создал реверсивный электропривод, который в разы повышал эффективность прокатных операций.

В Советском Союзе первый обжимной стан появился в 1933 году на меткомбинате в Макеевке. Его построили по чертежам немецких специалистов. А собственный стан советские инженеры создали лишь после второй мировой войны. Авторы этого проекта (А. Истомин и А. Целиков), а также коллектив специалистов, работавших с ними, даже получили премию имени Сталина за свою разработку.

4 этапа проката металлов методом блюминга

После выплавки стали в металлургическом цеху происходит прокатная обработка стального слитка. Прокат позволяет получить металл нужной толщины, а примером обкаточной технологии является блюминг. Из каких этапов состоит прокат стали методом блюминга? И чем эта технология отличаются от слябинга? Ниже мы в деталях рассмотрим все эти вопросы.

Прокатная обработка металлов — блюмы и слябы

Технология блюминга

Блюминг имеет вид двух станин, которые объединены в клетьевую установку (высота от 6 до 10 метров). Станины представляют представляют собой вращающиеся отливки, на которые крепятся крупные металлические валки из стали с никелевыми и хромовыми добавками. Технология работы подобной установки очень проста: валки под действием электрического тока осуществляют медленное вращение вокруг своей оси, а при попадании между ними стального слитка происходит его обжатие — в результате образуется блюм.

Обратите внимание, что верхний валок обычно имеет встроенный электропривод для подъема и опускания установки — за счет этого происходит регуляция толщины слитка-блюма. Помимо этого блюминг-установки оснащены вспомогательными элементами — запасными электрическими двигателями, системами охлаждения, установками подачи смазочных материалов на поверхность валков и так далее.

Также обратите внимание, что это общая схема. На практике встречаются также многоклетьевые установки, блюминги с реверсивной подачей заготовки, установки с тремя валками и так далее. Самой большой популярностью в России пользуются установки блюминг-1300 и 1150, которые показывают хорошие технико-эксплуатационные показатели, редко ломаются и не требуют специального ухода. Также существуют и более современные установки, а самые мощные агрегаты промышленного типа могут давать порядка 5-6 миллионов блюмов в год.

Преимущества

Блюминг-цех обычно состоит из трех основных частей. В первом блоке монтируются электрические двигатели для вращения станин на блюминг-установках. Обычно монтируется сразу несколько моторов — как на случай аварии, так и для ситуаций, когда требуется дополнительная мощность для агрегатов. Во втором блоке непосредственно монтируется блюминг-установка + различные вспомогательные механизмы подачи металлических заготовок. Третий блок является вспомогательным — здесь собираются и хранятся все отходы производства (окалины, обрезки и так далее).

Этапы проката металла

Давайте теперь узнаем о том, как непосредственно происходит прокатка металла методом блюминга:

Нагрев

Перед обкаткой необходимо выполнить разогрев металлической заготовки. Это позволит придать материалу пластичности, что положительно скажется на качестве его обкатки. Для нагрева слитки с помощью кранов помещаются в специальные колодцы, где их нагревают до 1300 градусов. Для более оптимального нагрева слитки обычно помещаются в вертикальном направлении вдоль одной из стен колодца. Время нагрева слитков напрямую зависит от их начальной температуры. Если в колодцы помещаются полностью холодный металл, то нагрев осуществляется порядка 14 часов. Если же слитки поступают в колодцы с температурой 500-800 градусов — то не более 8 часов.

Доставка, взвешивание, перемещение

После нагрева слитки достаются из колодца с помощью все тех же кранов. Происходит взвешивание нагретых слитков. Затем оператор выбирает формат размещения слитков, а при необходимости он может осуществить разворот слитков методом кантования на 180 градусов. Зачем это нужно? Дело все в том, что в случае размещения «неспокойной» стали в стандартном направлении получится большое количество обрезков и окалин. Разворот слитка донной части позволит уменьшить количество «мусора», что очень важно с точки зрения экономии производства.

Обжатие

Теперь происходит непосредственно обжатие слитка на блюминг-установке. Обжатие обычно осуществляется в 10-15 пропусков — в зависимости от того, какой диаметр итогового блюма-полуфабриката вам нужно получить. За один обжим заготовка обычно уменьшается в размерах на 5-15 сантиметров. Полный цикл прокатки занимается 30-60 секунд (при максимальной скорости 7-8 м/с). Обжатие является достаточно трудоемким и сложным мероприятием, а осуществляют его операторы блюм-машин.

Финальная обработка готового блюма

После получения блюм-полуфабриката осуществляется финальная обработка. Для обработки обычно используются специальные МОЗ-машины, которые по сути представляют собой модифицированные горелки. После обработки блюмов с помощью горелок осуществляется обрезка. Сперва отрезаются плохие концы заготовки, а потом с помощью специального режущего аппарата блюм режется на несколько равных частей. Согласно нормам ГОСТ в конце на все части блюма нужно нанести специальное клеймо. На котором должна будет указана техническая информация — марка стали, номер производственного цикла, базовые сведения об операторе. В конце с помощью конвейерной ленты блюмы отправляются на склад для финальной маркировки и хранения.

Разница между блюмингом и слябингом

На технологию блюминга очень похож слябинг. В чем же между ними разница? Главное отличие заключается в том, что на слябинг-машине установлена не 1, а 2 пары валков. Они расположены друг относительно друга в перпендикулярном направлении. Во время проката слиток-заготовка обжимается сразу в двух направлениях. Может показаться, что слябинги пользуются более большой популярностью в металлургии, однако это абсолютно не так. Дело все в том, что продуктивность слябинг-стана в 2-2,5 ниже, чем продуктивность блюминга. Поэтому сегодня эти два метода используются наравне друг с другом для решения разных технологических задач.

Также стоит обратить внимание, что во всем мире блюминг-технология достаточно давно вышла из употребления. Почему это произошло? Вызвано это тем, что блюминг все же далеко не идеален. Его главный минус — при прокате образуется большое количество окалины и обрезков. Из-за этого увеличивается конечные расходы стали, что негативно влияет на ее конечную цену для потребителя. Поэтому сейчас блюминг-установки остались в основном на территории бывшего Советского Союза. Во всем остальном мире используются более современные и экономные методы проката стальных заготовок.

Заключение

Подведем итоги. Блюминг — это технология проката, которая позволяет получить квадратные стальные заготовки-блюмы. С технической точки зрения блюминг-машины имеют вид двух станин, к которым прикреплены валки — они вращаются и осуществляют обкатку заготовок. Непосредственно перед обкаткой осуществляется нагрев исходного материала — это позволяет сделать сталь более пластичной.

В конце после обкатки блюмы проходят термическую обработку, а также маркирование. На технологию блюминга похож слябинг. С помощью слябинга можно получить не квадратные, а прямоугольные заготовки. Технология блюминга применяется в основном на территории Украины и России. В других странах подобный метод проката заменили более современные технологии.