Что такое бережливый проект

Бережливое Производство: Как Достичь Совершенства, Сокращая Ненужные Действия

Для многих словосочетание «бережливое производство» ассоциируется с устранением отходов и сокращением расходов. В бизнесе эти процессы повышают конкурентоспособность компании и помогают оставаться востребованными на рынке.

Бережливое производство (от англ. lean manufacturing, lean production или просто lean) — методология, в основе которой как раз и лежит идея устранения отходов, лишних трат и оптимизации процесса производства. Однако приоритетом этой методологии является не просто экономия денег, а постоянное повышение уровня удовлетворенности потребителей и улучшение качества выпускаемого продукта.

В этой статье вы узнаете подробнее о методологии Lean, сферах ее применения и о том, как бережливое производство налаживает рабочие процессы в компании.

Кто стоял у истоков бережливого производства

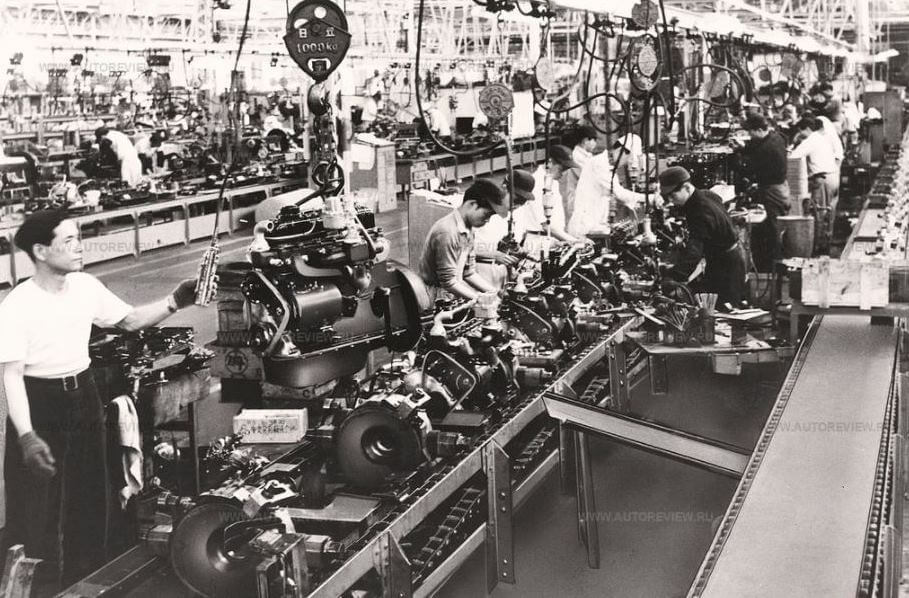

Генри Форд был первым, кто наладил систему массового производства. Он использовал так называемое «поточное производство» для изготовления и сборки компонентов своих автомобилей за несколько минут, а не часов или дней. В отличие от ручной и ремесленных работ, система массового производства поставляла идентичные и взаимозаменяемые компоненты.

Такой способ работы на производстве принес невероятный успех и позволил Ford Motor Company произвести более 15 миллионов автомобилей в период с 1908 по 1927 год.

В 1926 году Сакичи Тойода основал завод автоматических ткацких станков Toyoda, а через несколько лет компания сменила название на Toyota, когда начала производить автомобили.

В 1950 году Эйдзи Тойода, племянник Сакичи, посещал завод Rouge Ford в Дирборне, штат Мичиган. В то время филиал в Дирборне был самым комплексным и крупнейшим производственным предприятием Ford. Он производил почти 8000 автомобилей в день, тогда как Toyota производила только 2500 автомобилей в год.

Изучив процессы производства, Эйдзи Тойода понял, что система, придуманная Генри Фордом, не подходит его компании. Японский рынок был слишком маленьким и требовательным для массового производства. Желания заказчиков постоянно менялись и варьировались от компактных и доступных машин до самых роскошных автомобилей.

Система массового производства Ford Motor Company была сосредоточена на объемах производства, а не на желании потребителя. Тут команда Toyota столкнулась с проблемой компромисса между производительностью и голосом покупателей.

В сотрудничестве с Тайити Оно компания разработала новую систему производства автомобилей. Эксперименты Тайити привели к разработке нескольких новых идей, которые стали известны как «Производственная система Toyota» или Toyota Production System. Система произвела революцию в производстве физических товаров и легла в основу концепции бережливого производства.

Что такое бережливое производство

Бережливое производство — это методология, которую многие производители используют для устранения отходов, оптимизации процессов, снижения затрат, стимулирования инноваций и сокращения времени выхода продукта на рынок.

Lean manufacturing предоставляет всем работникам организации возможность выявлять и устранять потери, чтобы постоянно увеличивать ценность продукта, производимого для клиентов.

Другими словами, суть философии Lean состоит в постоянном создании большей ценности для потребителей при одновременном сокращении расходов.

Цели бережливого производства

Можно выделить пять основных целей бережливого производства, которые направлены как на удовлетворение клиента, так и на оптимизацию рабочих процессов:

Сферы применение бережливого производства

Как вы уже знаете, изначально концепция бережливого производства применялась в машиностроительном бизнесе. Ближе к концу 20 века методология стала использоваться во многих профессиональных сферах и отраслях:

В любой из этих сфер подход бережливого производства требует некоторой адаптации под определенные условия. Однако, сама суть lean production остается неизменной — повышение эффективности на каждом этапе реализации продукта или услуги, а также постоянная оценка их ценности для конечного потребителя.

Как внедрить бережливое производство

Для того, чтобы внедрить бережливое производство, важно понимать принципы этой системы. Сами по себе они не сложны, однако требуют от компании немало усилий. Внедрять эти принципы можно как в весь процесс производства, так и в определенный его этап.

Принципы бережливого производства

Джеймс Вумек и Дэниел Джонс, известные авторы и экономисты, сформулировали 5 принципов бережливого производства, которые помогут максимально приблизить конечный результат к тому варианту, каким его хотят видеть потребители:

1. Ценность

Первым делом важно определить, что создает ценность продукта с точки зрения конечного потребителя. Когда компания четко знает, что действительно важно покупателям, она может выявить, какие процессы ориентированы на предоставление ценности клиентам, а какие нет.

2. Поток создания ценности

На этом этапе бережливого управления создается карта жизненного цикла проекта и устраняется все, что не несет никакой ценности. Менеджер детально описывает каждое действие производственного процесса от момента получения заказа до его реализации потребителю.

Онлайн диаграмма Ганта GanttPRO

Завершайте проекты вовремя, грамотно распределяйте ресурсы, взаимодействуйте с командой.

3. Создание рабочего потока

Этот шаг необходим для устранения простоев, лишних ожиданий и других потерь. Его цель — сделать реализацию продукта максимально плавной, снизив риски и вероятность непредсказуемостей на производстве.

4. Вытягивание

Позвольте потребителю задавать рамки. Следите за рынком и спросом, выпускайте конкретную продукцию именно в том количестве, которое необходимо людям.

5. Совершенство

Когда все вышеперечисленные шаги предприняты, не забывайте постоянно анализировать работу и избавляться от лишнего в производственном процессе. Стремитесь к совершенству, постоянно сокращая ненужные шаги и действия.

Виды потерь в бережливом производстве

В противовес ценностям, за которые клиент готов платить, в бережливом производстве есть и потери. Это все, что уменьшает ценность продукта или обходится компании без выгоды.

Тайити Оно выделил 7 видов потерь в бережливом производстве:

1. Перепроизводство

Минимизация количества непроданной продукции снизит затраты на их хранение. Оно считал перепроизводство главным видом потерь, из-за которого возникают остальные проблемы.

2. Ожидания

Другими словами, это сокращение простоя операторов во время работы техники, а также избавление от разнообразных задержек и поломок оборудования. Все это тратит время на производство продукта и не добавляет ценности продукту.

3. Лишние запасы

Простаивающие склады запасов сырья, деталей или готовой продукции, а также незавершенное производство — это замороженные денежные средства, которые не идут на развитие бизнеса.

4. Транспортировка

Не стоит забывать об оптимизации транспортировки деталей и готового продукта. Каждое перемещение увеличивает риски задержек или повреждений, а также повышает общие расходы на транспортировку.

5. Лишние движения людей

Лишние перемещения работников тратят в сумме немало времени. Это наверняка может привести привести к повышению стоимости продукта без увеличения его ценности.

6. Брак

Сокращение вероятности дефектов на производстве помогает сохранить финансы, а также временные и рабочие ресурсы.

7. Ненужная обработка

Излишняя или неправильная обработка комплектующих, а иногда и целые лишние этапы обработки также приводят к временным и финансовым потерям.

В конце 20 века Джеффри Лайкер, автор книги о производственной системе Toyota, добавил восьмой вид потерь:

8. Нереализованный потенциал сотрудников

Потери в виде неиспользованного потенциала сотрудников, упущение новых и свежих идей негативно сказываются на ценности производимого продукта.

Именно поэтому одной из ключевых ценностей Lean являются работники, их умения и способность анализировать ситуацию.

Пример внедрения бережливого производства

Довольно интересен и показателен пример внедрения бережливого производства в процессы работы датской почты. Главной целью Lean-почты стала обширная стандартизация предлагаемых услуг для повышения эффективности труда и снижения сроков доставки посылок и писем. Для этого была разработана специальная карта поточного создания ценностей.

Кроме того, для достижения еще более высокого уровня удовлетворенности людей, компания внедрила систему мотивации работников почты.

Такой пример в очередной раз ярко демонстрирует, что сферы применения lean manufacturing давно вышли за пределы производства физических продуктов, а в частности автомобилей.

Инструменты бережливого производства

Бережливое производство включает в себя набор инструментов, которые способствуют выявлению и устранению потерь компании. Потери могут возникнуть из-за неравномерной рабочей загрузки, переработок или ошибок в распределении финансов.

Инструменты бережливого производства:

Чтобы эффективно внедрить и использовать инструмент бережливого производства, важно определить наиболее приоритетное направление, которое вы хотите проработать и усовершенствовать. После этого выбрать подходящий инструмент станет проще.

Ниже приведены некоторые из наиболее распространенных инструментов, используемых в бережливом производстве.

Этот инструмент визуализирует процесс реализации продукта от поставки сырья до покупки потребителями. Он помогает планировать и внедрять нововведения, тем самым постоянно улучшая качество продукта.

Главная цель инструмента — максимальное устранение дефектов при производстве продукта.

5S — ежедневная практика, которая помогает выявлять проблемы в производстве, которые были вызваны неправильной организацией рабочего места.

Название инструмента бережливого производства возникло от сокращения пяти японских слов: Seiri, Seiton, Seiso, Seiketsu и Shitsuke. Их адаптация в русском языке выглядит следующим образом: сортировка, соблюдение порядка, содержание в чистоте, стандартизация и совершенствование.

Слово «kaizen» переводится с японского как «постоянное улучшение». В основе инструмента бережливого производства Кайдзен — объединение усилий всех сотрудников, их непосредственное участие в достижении общей цели компании и создание особой корпоративной культуры.

Именно эта философия за пару десятков лет подняла экономику Японии после Второй мировой войны.

Канбан — инструмент бережливого производства, который снижает складские запасы, позволяет равномерно распределять и планировать рабочую загрузку, а также регулировать потоки выпущенной продукции.

Задачей TPM является продление срока эксплуатации оборудования за счет привлечения к обслуживанию оборудования каждого сотрудника компании, а не только узких специалистов. Цель метода — минимизировать поломки, брак, задержки и несчастные случаи на производстве.

Дзидока предотвращает производство дефектной продукции. При использовании этого принципа работы оборудование автоматически обнаруживает проблему, например, неисправность или брак, и сигнализирует об этом, тем самым исключая перепроизводство и массовые потери продукта.

Хейдзунка — инструмент бережливого планирования для сглаживания неравномерностей производственного процесса и сведения к минимуму возможности перегрузки. Хейдзунка помогает реагировать на изменения спроса, наилучшим образом использовать мощности, а также снижать затраты на складские запасы.

10 книг о бережливом производстве

Еще глубже погрузиться в историю lean production, а также узнать больше о ценностях, принципах и инструментах этой методологии, вам помогут книги о бережливом производстве.

1. Дао Toyota. 14 принципов менеджмента ведущей компании мира/The Toyota Way: 14 Management Principles from the World’s Greatest Manufacturer

Автор: Джеффри Лайкер.

Год: 2004.

Это первая книга для широкой аудитории, которая рассказывает об основных принципах управления и бизнес-философии, лежащих в основе успеха всемирно известного концерна Тойота.

2. Бизнес с нуля. Метод Lean Startup для быстрого тестирования идей и выбора бизнес-модели/The Lean Startup: How Today’s Entrepreneurs Use Continuous Innovation to Create Radically Successful Businesses

Автор: Эрик Рис.

Год: 2011.

Многие стартапы терпят неудачи. Но многие из этих неудач можно предотвратить, считает автор книги. Lean Startup — это новый подход, применяемый во всем мире, который меняет процесс создания компаний и выпуска новых продуктов.

3. 2 Second Lean — 3rd Edition: How to Grow People and Build a Fun Lean Culture

Автор: Пол Экерс.

Год: 2014.

Бизнес-эксперт и международный спикер Пол Экерс в 2 Second Lean рассказывает, как работать с максимальной эффективностью и поддерживать продуктивную среду во всех аспектах жизни: от дома до офиса.

4. The Machine That Changed the World: The Story of Lean Production — Toyota’s Secret Weapon in the Global Car Wars That Is Now Revolutionizing World Industry

Авторы: Джеймс Вумек, Дэниел Рус, Дэниел Т. Джонс.

Год: 1991.

5. Lean Analytics: Use Data to Build a Better Startup Faster (Lean (O’Reilly))

Авторы: Алистер Кролл и Бенджамин Йосковиц.

Год: 2013.

Книга расскажет о 6 видах онлайн-бизнеса, стратегиях работы с данными и почему стоит акцентировать внимание на одной метрике.

6. Everything I Know About Lean I Learned in First Grade

Автор: Роберт Мартиченко.

Год: 2008, 2012 (переиздание).

Как можно догадаться из названия, книга представляет собой простой и местами даже веселый экскурс по азам бережливого производства. Ее задача — доходчиво рассказать об основах Lean друзьям, коллегам, членам семьи и даже детям.

7. Lean Production Simplified: A Plain-Language Guide to the World’s Most Powerful Production System

Автор: Паскаль Деннис.

Год: 2016 (третье издание).

Кроме четкого обзора структуры и инструментов системы бережливого производства, книга подробно и доступно рассказывает о Lean manufacturing на реальных примерах компаний из различных профессиональных отраслей: IT, здравоохранение, финансы, дизайн, проектирование и другие.

8. Lean Thinking: Banish Waste and Create Wealth in Your Corporation, Revised and Updated

Авторы: Джеймс Вумек, Дэниел Т. Джонс.

Год: 2003.

Авторы бестселлера рассказывают о том, что вовсе не обязательно постоянно изобретать бизнес-модели для улучшения дел компании. Достаточно вернуться к основам и ответить на вопрос «Что на самом деле клиент воспринимает как ценность?» В этом и есть суть бережливого мышления.

9. The Lean Six Sigma Pocket Toolbook: A Quick Reference Guide to 100 Tools for Improving Quality and Speed

Авторы: Майкл Л. Джордж, Джон Мэкси, Дэвид Т. Роулендс, Малколм Аптон.

Год: 2004.

Карманный справочник объединяет инструменты и концепции Lean и Six Sigma. Бестселлер содержит советы экспертов о том, какой инструмент лучше использовать для конкретной цели. В книге вы найдете краткие описания и примеры почти 100 важных инструментов Lean Six Sigma.

Бестселлер снабжен подробными примерами и пошаговыми инструкциями, поэтому он станет идеальным справочным руководством для перехода от теории к практике.

10. Lean Foundations: An action guide for leaders in manufacturing to enhance workplace happiness, improve operational performance, and provide a platform for Lean

Автор: Кейн Маршалл.

Год: 2019.

Написанная руководителем производств для руководителей производств книга представляет собой практическое руководство по применению подхода Lean Foundations к лидерству и управлению.

В своей работе автор рассказывает о восьмиступенчатой модели, которая приносит результаты более 20 лет активного использования.

Подводя черту

Тем не менее, популярность Lean оправдана. Ведь в основе этой методологии управления проектами лежат две крайне важных ценности, которые стремятся привести конечный результат к идеалу:

Именно поэтому методология бережливого производства с середины 20 века стала набирать популярность, а сегодня применяется во многих профессиональных сферах и организациях по всему миру.

Бережливое производство (Lean manufacturing)

Создайте рассылку в конструкторе за 15 минут. Отправляйте до 1500 писем в месяц бесплатно.

Отправить рассылку

Чтобы увеличить прибыль, нужно либо производить больше и качественнее, либо сократить расходы. Японцы считают, что еще лучше – и то, и другое. Бережливое производство (Lean manufacturing, Lean production) — это не просто одна из японских концепций управления предприятием. Это производственная философия, которая отвечает на вопрос, как делать больше и лучше, а тратить меньше.

Многие известные производственные компании уже несколько десятилетий используют бережливую систему: Boeing, Porsche, John Deere, Ford, Горьковский автомобильный завод (Группа «ГАЗ»), «Росатом» и др.

Инструменты lean-методологии применяются и в других сферах — банковском деле, логистике, здравоохранении, строительстве, торговле, административном управлении, в образовательных организациях.

В статье расскажу об основах философии бережливого производства, о том, как эта система помогает повысить эффективность работы предприятия, и как внедрить бережливое производство у себя в компании.

Что такое бережливое производство

Концепция бережливого производства (lean-методология) зародилась на автомобильных заводах Японии после Второй мировой войны. В условиях разрушенной экономики промышленники испытывали острую нехватку ресурсов, поэтому на первый план вышла задача минимизации потерь и издержек.

Рынок также диктовал новые условия. Низкая покупательская способность населения и необходимость восстанавливать народное хозяйство формировали спрос на практичные модели автомобилей, которые редко ломаются.

При этом, чтобы держаться на плаву, японским компаниям нужно было выдерживать конкуренцию с преуспевающим американским автопромом. Качество продукции играло определяющую роль.

В таких условиях в начале 50-х годов прошлого века на заводе Toyota Motor зародилась особая система управления предприятием, которая сегодня во всем мире известна как lean — бережливое производство. Эта система основана на идее непрерывного совершенствования рабочих процессов с целью устранения всех видов потерь при максимальной ориентации производства на потребительский спрос.

Концепция бережливого производства (lean-методология) начала формироваться на автомобильных заводах Японии после Второй мировой войны. Источник

Главный компонент lean-методологии — это понятие процесса создания ценности для потребителей. Ценность появляется в результате действий, которые важны для покупателя, например, непосредственное изготовление, обработка и усовершенствование продукта.

Все действия, которые не относятся напрямую к производственному процессу и важны только для производителя (устранение дефектов, хранение и транспортировка продукции и т.п), относят к потерям.

Потеря, или по-японски «муда» — это действие, которое потребляет ресурсы, но не несет ценности потребителям. Согласно бережливой концепции, необходимо постоянно стремиться к сокращению таких действий за счет усовершенствования технологических процессов, повышения качества продукции и гибкой системы планирования, ориентированной на запросы рынка.

Цели lean-производства

Главная цель lean-производства — минимизация временных, трудовых и материальных потерь на всех этапах создания ценности для потребителей. Согласно бережливой концепции, выделяют восемь видов потерь:

Перепроизводство. Считается наиболее серьезной причиной потери ресурсов, так как требует затрат на производство, транспортировку и хранение нераспроданной продукции. При этом не гарантирует получение прибыли в дальнейшем, так как товар может оказаться не востребованным.

Лишние запасы. Материалы для производства, закупленные или изготовленные впрок – это замороженные финансы предприятия. В отличие от живых денег, запасы нужно правильно хранить и вести их учет, что несет дополнительные расходы.

Незавершенное производство и ожидание. Продукты и детали, ожидающие обработки, требуют дополнительных затрат, как и лишние запасы.

Неправильная логистика. Расходы на транспортировку потребляют ресурсы компании и входят в стоимость готовой продукции, но не несут никакой ценности потребителям. Кроме того, перемещение товаров связано с риском повреждений, возможных аварий и увеличением накладных расходов.

Бракованная продукция. Затраты на перевыпуск и утилизацию продукции с дефектами.

Лишние этапы производственных процессов. К этой группе относят действия персонала, выполнение которых можно сократить по времени либо вовсе исключить из технологической цепочки без ущерба для производства.

Несовершенная технология. Недостаток производственных мощностей и технологических возможностей для удовлетворения всех запросов потребителей к продукту.

Неправильное кадровое управление. Потери ресурсов, связанные с перегрузкой персонала или неправильным распределением функций между сотрудниками. Сюда также относят нереализованный творческий потенциал работников.

Виды потерь в бережливом производстве

Чтобы устранить или минимизировать все виды потерь, необходимо стремиться к достижению целей, которые составляют основу концепции бережливого производства:

Принципы бережливой концепции

Основополагающие принципы бережливой концепции на первый взгляд довольно просты. Однако они сводятся к ряду процессов, которые невозможно запустить и реализовать без тщательного планирования и ответственного отношения к нововведениям всех сотрудников предприятия.

Переход на бережливую систему включает в себя несколько этапов:

Определение ценности продукта/услуги с точки зрения потребителя. На данном этапе отделяют действия производственной цепочки, которые несут ценность для потребителей, от действий, которые нужны только производителю.

Определение оптимального порядка действий для создания ценного продукта. Формирование производственной цепочки от момента планирования до поставки готового продукта потребителю с учетом минимизации всех возможных потерь.

Формирование непрерывного потока действий по созданию ценного продукта. Непосредственная перестройка производственного процесса. На этом этапе работу сотрудников выстраивают в соответствии с lean-концепцией: убирают или сокращают операции, которые не создают ценности для потребителей, оптимизируют порядок действий с целью минимизации простоев и ожиданий, вводят недостающие технологические и производственные мощности и т.п.

«Вытягивание» продукта потребителями. Этот специфический термин означает, что компания должна производить только тот продукт, который нужен потребителям, и только в том количестве, которое им необходимо.

Постоянное совершенствование производственного процесса. Бережливая система вводится на постоянной основе, а не ограничивается разовой оптимизацией. Все сотрудники предприятия задействуются в улучшении работы компании и в устранении потерь там, где это возможно.

Инструменты бережливого производства

Чтобы следовать принципам lean в управлении предприятием, используют особые инструменты бережливого производства. Это ряд правил и методов, которые были признаны эффективными во многих компаниях мира. Некоторые инструменты lean-концепции переросли в самостоятельные управленческие методики.

Например, система кайдзен из элемента lean-методологии превратилась со временем в своеобразную философию управления предприятием, основанную на идее непрерывного совершенствования деятельности компании.

В управленческую концепцию кайдзен входят действия по улучшению качества продукции, постоянному обновлению производственных технологий, повышению компетентности персонала и совершенствованию корпоративной культуры. В современном менеджменте кайдзен используется как в рамках lean production, так и самостоятельно.

Еще одно направление в японском менеджменте, которое относится к инструментам бережливого производства, – метод канбан. Этот инструмент используется на предприятиях для устранения потерь, связанных с лишними запасами.

В компаниях, практикующих канбан, материальные ресурсы закупаются ограниченными партиями и поставляются непосредственно в производственные цеха, минуя склад. Объемы поставок регулируются исключительно количеством заказов на производство продукции, что позволяет не хранить лишние запасы.

Схожий механизм имеет система Just in Time (JIT, точно в срок), которая позволяет избежать потерь, связанных с перепроизводством. Суть метода заключается в изготовлении в определенный промежуток времени только обеспеченного заказами объема продукции на каждом этапе технологической цепочки

Второе название метода JIT– «вытягивающее производство». В процессе изготовления деталей и готовой продукции необходимые объемы «вытягиваются» потребностями внутреннего заказчика — следующего производственного этапа, и внешнего заказчика – конечного потребителя.

Потери, связанные с неправильной организацией рабочего пространства, позволяет минимизировать метод 5S. Название системы формируется из пяти слов, обозначающих принципы наиболее рациональной организации рабочего места, которые на японском языке начинаются на букву «С» — совершенствование, чистота (уборка), сортировка, стандартизация, удобное расположение инструментов.

Организация рабочего пространства по системе 5S. Источник

Сократить материальные и временные потери помогает система всеобщего ухода за оборудованием (TPM, Total Productive Maintenance). Метод предусматривает регулярные профилактические осмотры инструментов и оборудования, которые помогают предотвратить поломки и простои. Профилактическое обслуживание и уход за оборудованием также дают возможность реализовать принцип максимально эффективного использования имеющихся ресурсов, который является одним из основных в концепции бережливого производства.

Бороться с дефектной продукцией и поломками техники помогает метод с эксцентричным названием пока-ёкэ (poka yoke, «защита от дурака», «защита от ошибки»). Это система мер, которые направлены на моделирование возможных ошибок на производстве, связанных с человеческим фактором. Например, станки оборудуют сигнализацией или датчиком блокировки, которая срабатывает при неправильной установке детали при ее обработке.

Я перечислила только основные и наиболее часто используемые инструменты концепции бережливого производства. Есть еще вспомогательные методики, которые используются в различных комбинациях и служат для улучшения работы персонала и эффективного обмена информацией между сотрудниками (картирование производственного процесса, визуализация), для контроля качества продукции (диаграмма Исикавы, метод «пяти почему» и др), для стандартизации работы предприятия и т.п.

Сферы применения lean-методологии: мировой и российский опыт

Несмотря на свое название, бережливое производство применяется не только на промышленных предприятиях. Сферы применения lean-методологии могут быть самыми разными, и опыт мировых и российских компаний из разных отраслей это подтверждает.

Банковское дело. Далеко за примером ходить не придется. Один из банков, внедривших бережливую систему еще в 2008 году, – российский Сбербанк. Внедрение бережливой концепции оказалось для компании выгодным решением: уже в первые два года объем розничных продаж продуктов банка увеличился в четыре раза, а очереди в отделениях сократились на 35% (данные экономического обозревателя «Независимой газеты»).

Информационные технологии. Разработчики программного обеспечения также используют lean-методологию, и один из самых успешных и известных примеров – компания Intel. Менеджмент компании сделал ставку на усиление контроля качества продукции, оптимизацию логистики и сокращение объемов производства до уровня, обеспеченного фактическими заказами. В итоге сроки поставки микрочипов на заводы сократились с трех месяцев до десяти дней.

Медицина и здравоохранение. Пример внедрения методов lean в здравоохранении – российский федеральный проект «Бережливая поликлиника». Начиная с 2016 года в российских регионах стали появляться медицинские учреждения, которые взяли за основу принципы бережливого производства. Цель проекта — создать в России сеть поликлиник, ориентированных на комфорт пациентов, высокую скорость и качество медицинского обслуживания, общедоступность квалифицированной врачебной помощи. Согласно проекту, до 2024 года в России должно появиться 7 тысяч бережливых поликлиник (данные журнала Vademecum).

Реализация концепции lean в сфере здравоохранения: информационный стенд в одной из российских бережливых поликлиник

Почта и логистика. Снижение затрат при транспортировке грузов и пересылке вещей актуальная задача как для бизнеса, так и для обычных людей. Никому не хочется тратить деньги на лишние перемещения и возмещать убытки при повреждениях во время перевозки. Стратегия lean-логистики предусматривает минимизацию всех видов потерь во время транспортировки. В своей работе ее используют многие логистические компании, в том числе известная во всем мире FedEx. Бережливую концепцию вводили также на «Почте России». Насколько успешно, пока сказать сложно.

Lean-методология как концепция управления предприятием имеет много отраслевых вариантов. При правильной адаптации под нужды конкретной организации можно добиться ощутимого повышения эффективности работы. Поэтому внедрение бережливого производства на предприятиях нередко поддерживается государственными органами.

Государственные программы по стимулированию внедрения lean-технологий существуют в США, Великобритании, Индии, Казахстане и других странах. В России в 2017 году была разработана серия ГОСТов по бережливому производству.

Пока российский рынок отстает от рынка других развитых стран по показателю внедрения бережливой концепции в пять-шесть раз, но ситуация постепенно меняется (данные портала «Управление производством»).

И это к лучшему. Стратегия минимизации издержек на всех уровнях — от топ-менеджмента до рабочих конвейера, строго рациональный подход к использованию ресурсов и максимальная ориентация на запросы потребителей в совокупности помогают повысить эффективность предприятий.

Как внедрить lean в работу компании

Чем бы вы ни занимались, если вы решите внедрить lean у себя в компании, это поможет повысить качество и эффективность работы организации. Ну или, как минимум, сократить издержки.

Может показаться, что бережливая концепция подходит только промышленным гигантам или большим компаниям со сложной структурой. На самом деле основные принципы lean применимы даже в мастерской по ремонту обуви, где работает ее владелец и еще два помощника.

Вот несколько первых шагов по внедрению lean:

Эти простые шаги помогут начать внедрение lean в компании. Как и в любом деле, на практике все может оказаться сложнее, появятся подводные камни, о которых вы не подозревали. В любом случае не стоит терять мотивацию и бросать начатое: с трудностями помогут справиться lean-коучи, которых можно найти в специализированных консалтинговых компаниях.