Что такое базирование в машиностроении

Базирование и базы в машиностроении

Основные понятия и определения (ГОСТ 91495)

|

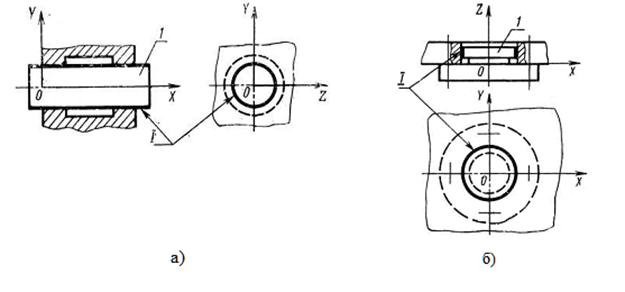

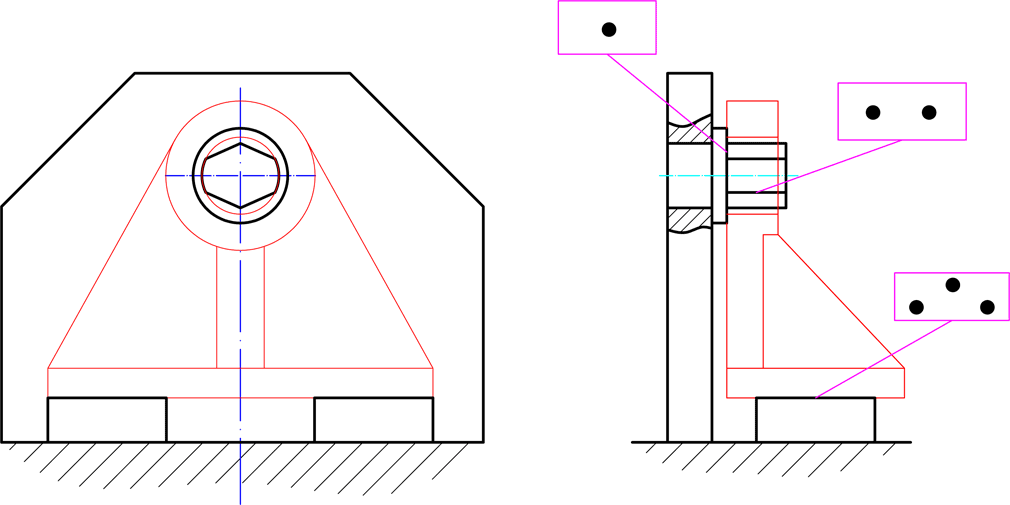

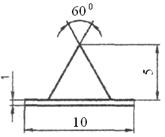

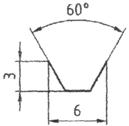

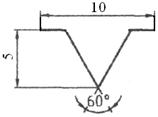

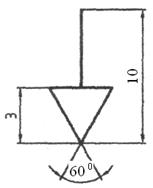

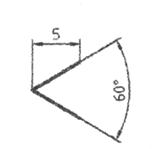

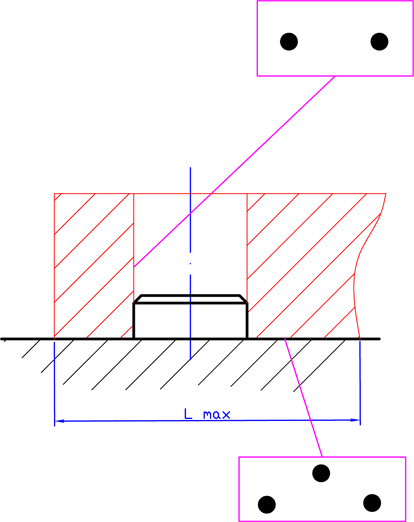

Рисунок 3.4 – Примеры баз

|

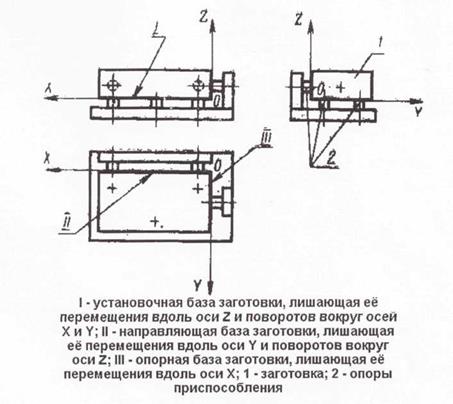

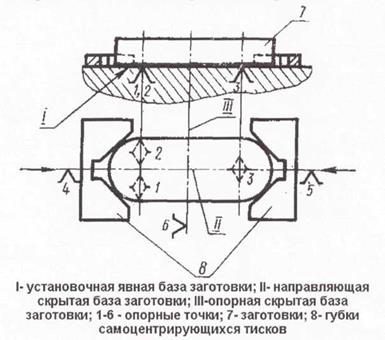

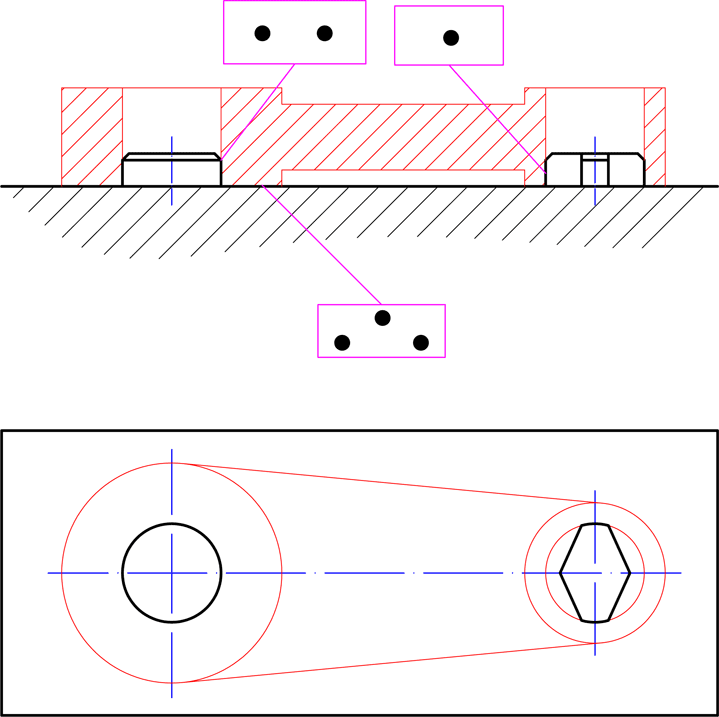

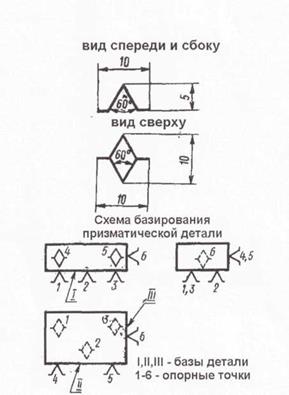

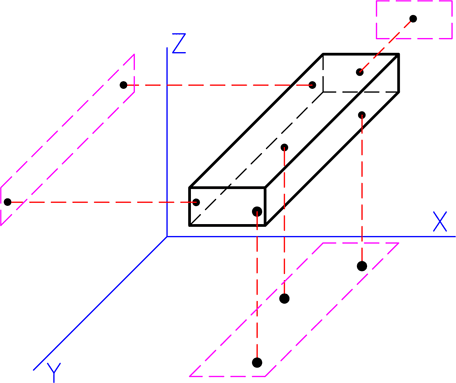

Все опорные точки на схеме базирования изображают условными знаками и нумеруют порядковыми номерами, начиная с базы, из которой располагается наибольшее количество опорных точек. При наложении в какой-либо проекции одной опорной точки на другую, изображается одна точка и около нее проставляются номера совмещенных точек. Число проекций заготовки или изделия на схеме базирования должно быть достаточным для четкого представления о размещении опорных точек (рисунок 3.5).

Классификация баз

Все многообразие поверхностей деталей изделия машиностроения сводится к четырем видам:

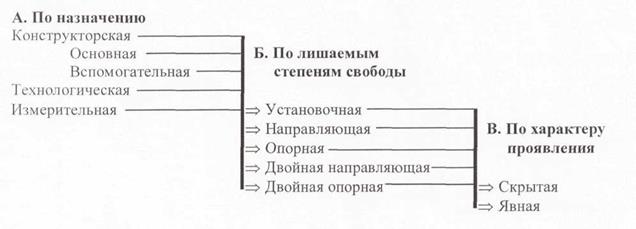

Базирование необходимо для всех стадий создания изделия: конструирования, изготовления, измерения, а также при рассмотрении изделия в сборе. Поэтому базы в машиностроении делятся на три вида: конструкторские, технологические и измерительные.

Группу конструкторских баз составляют основные и вспомогательные базы, образование которых имеет первостепенное значение при изготовлении деталей.

Независимо от назначения базы различаются по отнимаемым от заготовки, детали или сборочной единицы степеням свободы и по характеру проявления.

Исходя из этих соображений на рисунке 3.6 представлена схема классификации.

Характеристика баз

Полные и краткие наименования баз по нескольким классификационным признакам должны состоять из частей, стандартизированных терминов видов баз, соответствующих отдельным классификационным признакам и располагаемым в следующем порядке:

— по лишаемым степеням свободы;

— по характеру проявления.

а) полные наименования баз: «основная установочная база», «технологическая направляющая скрытая база», «измерительная опорная явная база» и т. п.;

б) краткие наименования баз: «основная база», «технологическая направляющая база».

Базирование заготовок при обработке

Базирование заготовок – придание изделию необходимого положения относительно выбранной координатной системы. Требуемое местоположение достигается при помощи закрепления детали на столе токарного или фрезерного станка и других установочных приборах. После процедуры закрепления заготовка принимает устойчивое положение в трехмерном пространстве, лишаясь 3 степеней свободы: по осям абсцисса, ордината и аппликата. В результате она не сможет перемещаться в выбранной координатной системе.

Базирование осуществляется для повышения точности во время изготовления и обработки детали.

Для правильного определения местоположения изделия необходимо знать основные схемы, методы и особенности процедуры базирования.

Схемы базирования

Схемой базирования называется чертеж, где с помощью графического изображения указывается местоположение опорных точек устанавливаемого изделия на поверхностях базирования. Базы подразделяются на следующие подвиды:

База может лишать обрабатываемый объект от 1 до 3 степеней свободы, что исключает возможность его передвижения в координатной системе. На схемах она обозначается в виде мнимой или реальной плоскости. Базы выбираются во время проектирования изделия и используется при изготовлении и последующей обработке заготовки.

При выборе базовых поверхностей применяются принципы совмещения и постоянства базовых поверхностей. В виде технологических баз выступают одинаковые поверхности заготовки. Во время наложения баз возникает небольшое отклонение детали. Для поддержания данных принципов на изделиях образуют несколько вспомогательных поверхностей: отверстия в деталях корпуса и обработанные отверстия. Если принципы не соблюдаются, то берется обработанная поверхность, выступающая в качестве новой базы. Она улучшает точность и жесткость расположения детали.

На схеме базирования все точки имеют собственную нумерацию. Во время наложения геометрических поверхностей изображается точка, вокруг которой указываются номерные знаки совмещенных точек. Процесс нумерации осуществляется с основной базы, концентрирующей на себе наибольшее число точек опоры.

При нанесении графических обозначений на схему должно быть изображено наименьшее количество проекций детали, достаточных для изображения основных точек опоры. Также на ней необходимо изобразить установочные элементы, служащих для закрепления детали: зажимы и цанговые патроны.

Построение схемы базирования производится по правилу шести точек. Оно заключается в лишении заготовки 6 степеней свободы при помощи использования наборов из 3 баз с 6 точками опоры. С его помощью происходит одновременное наложение 6 двухсторонних геометрических связей, что обеспечивает полную неподвижность детали. Если осуществляется базирование конической заготовки, то для обеспечения ее устойчивого положения необходимо применять набор из 2 базовых поверхностей.

При базировании изделий в промышленности используется способ автоматического получения размерных характеристик заданной точности на станках с предварительно установленными настройками. Установка упоров осуществляется от технологических базовых поверхностей заготовки. Во время этой процедуры используется набор из 3 баз. При этом также применяют полную схему базирования, лишая изделие 6 степеней свободы.

Схемы для определения местоположения детали подразделяются на следующие категории:

Применение схем зависит от величины диаметра и местоположения отверстий, а также от расстояния между обрабатываемыми поверхностями.

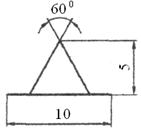

Базирование призматической заготовки

Призмой является многогранник, у которого 2 грани являются равными многоугольниками. Она представляет собой установочное приспособление. Его поверхность является пазом и образована 2 наклонными плоскостями. Изготавливаются призматические фигуры с углом 90° и 120°. В промышленности призмы используются для нахождения расположения оси детали с неполной цилиндрической поверхностью. Эта фигура способна определять положение осей абсцисса, ордината и аппликата, поэтому она используется при базировании.

Во время базирования детали в призме опоры располагаются в координатных плоскостях. Призматическая заготовка базируется в координатный угол для выполнения принципа совмещения баз. При размещении заготовки в призме используются 3 поверхности. Под углом в 90° к изделию прикладывается сила. В результате возникновения трения между соприкоснувшимися поверхностями уменьшается величина смещения изделия в различных направлениях.

Если поменять направления вектора прикладываемой силы, то заготовка прижмется ко всем установочным базам одновременно. Если на установочной базе присутствует припуск, то его нужно удалить при помощи регулируемых опор. Заготовка не сможет двигаться вдоль координатных осей, потому что она лишена всех 6 степеней свободы. Установочной базой выступает плоскость с наибольшим размером. Направляющей базой считается поверхность с наибольшими показателями протяженности.

Для определения местоположения выбирается призма с неширокими установочными базами. Если деталь располагает обработанной базой, то используют призму с большой длиной. При базировании в призме возможно определить направление только в 1 координатной плоскости.

Базирование деталей цилиндрической формы

Фигура цилиндрической формой обладает 2 плоскостями симметрии. При пересечении они образуют ось, используемую при процедуре базирования. Во время определения местоположения цилиндрической заготовки применяются плоские поверхности, образующие вместе с осью набор баз. Они состоят из двойной направляющей и опорных базовых поверхностей. Они несут 4 точки опоры. Благодаря этой конструкции мастер сможет определить направление валика заготовки в 2 системах координат.

Чтобы указать правильное местоположение цилиндрической детали в пространстве, нужно найти 5 координатных точек. Они лишают изделие 5 степеней свободы. Последняя степень отнимается посредством следующих способов:

Во время установки детали цилиндрической формы в обоих случаях рекомендуется использовать 1 единственную базовую поверхность, чтобы избежать смещения изделия.

При расположении деталей в центрах применяются короткие цилиндрические отверстия. Одно из них выступает в роли упорной базовой поверхности, второе – в роли центрирующей базы. Каждая базовая поверхность лишает заготовку 3 степеней свободы.

Базирование деталей типа дисков

Заготовки в форме диска представляют собой предмет в виде круга или низкого цилиндра. Они обладают небольшой длиной и 2 плоскостями симметрии. Из-за необычного строения возникают сложности во время обработки торцов дисковых изделий. Торцовые поверхности являются параллельными, они пересекаются с осью отверстия под углом 90°. Производятся диски из листового проката при помощи отрезания или воздействия ацетилено-кислородного пламени.

Правильное местоположение деталей типа диск будет являться прочным и устойчивым, если оно расположено на торце, выступающем в роли установочной базы.

Центрирование производится при помощи самоцентрирующих кулачков. На ось с цилиндрической поверхностью накладываются 2 связи, что не позволяет заготовке свободно перемещаться по осям абсцисса и ордината. Чтобы лишить диск возможности перемещения по оси аппликата, необходимо наложить дополнительную геометрическую связи. В этом случае ось является опорной базой. Для деталей типа диск используется установочная, опорная и двойная опорная базы.

В начале процедуры базирование диск крепится на кулачках патрона. Торец детали обтачивают до кулачков. Внешнюю поверхность, оставшуюся необработанной, подрезают. Для достижения лучшей точности используется чистое обтачивание, во время которого заготовка крепится посредством прижима трения. Диск должен прижиматься либо к кулачкам патрона, либо к его оправе. Опорные базы детали размещаются максимально близко к обрабатываемой поверхности зубьев. Шестерни диска обрабатываются в сложенном состоянии на станках. При их базировании используются инструменты – монеты.

Расчет погрешности базирования заготовки в приспособлении

Погрешностью базирования называется отклонение конструкции заготовки относительно заданного местоположения. Она применяется во время обработки, эксплуатации и настройки детали на токарных или фрезерных станках. Выделяют следующие разновидности погрешности базирования заготовки:

На величину погрешности и точность обработки оказывают непосредственное влияние следующие факторы:

Расчет погрешности базирования проводится при помощи использования математической формулы: εБ.ДОП ≤δ — ∆. Во время определения величины отклонения важно учитывать, что действительная погрешность обязана быть меньше допустимых значений. Результат расчетов всегда является неточным.

Для расчета погрешности был разработан общий алгоритм вычисления:

Если отсутствуют общий базис и предельные значений погрешности, то необходимо найти исходную базовую поверхность. Если она не изменяет исходное местоположение, то значение погрешности равняется 0.

Базирование и базы в машиностроении

6.1 Основные понятия о базировании

6.2 Классификация баз

6.3 Рекомендации по выбору технологических баз

Проектирование технологических процессов связано с выбором баз. Основные понятия базирования и баз установлены ГОСТом 21495-76.Базирование и базы в машиностроении. Термины и определения.

Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат.

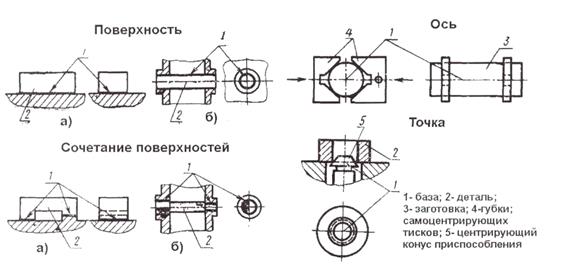

База – поверхность или выполняющее эту же функцию сочетание поверхностей, ось, точка, подлежащая заготовке или изделию и используемая для базирования.

Теория базирования является общей и распространяется на все тела, которые могут рассматриваться как твердые, и на всех стадиях производственного процесса: механическая обработка, транспортирование, измерения, сборка и т.д.

Классификация баз.Базирование необходимо на всех стадиях создания изделия: конструирования, изготовления, измерения, а также при рассмотрении изделия в сборе. По назначению базы делятся на конструкторские, технологические и измерительные.

Законы базирования являются общими на всех стадиях создания изделия, независимо от назначения базы могут различаться по лишаемым степеням свободы и по характеру проявления.

Конструкторская база – база, используемая для определения положения детали или сборной единицы в изделии.

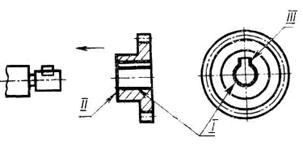

Основная база – это конструкторская база принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии (рисунок 13а).

Вспомогательная база – это конструкторская база, принадлежащая детали или сборочной единицы и используемая для определения положения присоединяемого к ним изделия (рисунок 13б).

1, II. III – комплект основных баз шестерни а) 1, II. III – комплект основных баз шестерни а) |  1, II. III – комплект вспомогательных баз вала со шпонкой; I – присоединяемая деталь б) 1, II. III – комплект вспомогательных баз вала со шпонкой; I – присоединяемая деталь б) |

Рисунок 13 – Основные и вспомогательные базы шестерни

Технологическая база – база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта. При установке заготовки или сборочной единицы в приспособлении технологическими базами являются поверхности заготовки или сборочной единицы, находящиеся в непосредственном контакте с установочными элементами приспособления. Различают основные и вспомогательные (искусственные) технологические базы.

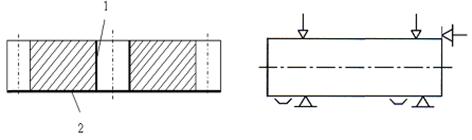

Основные технологические базы – это поверхности, которые являются неотъемлемым элементом конструкции детали и выполняют определенную роль при ее работе в изделии. Так, поверхность отверстия 1 (рисунок 14) и торец заготовки 2, используемые для базирования при нарезании зубьев, являются основными технологическими базами.

Рисунок 14 –Основные технологические базы

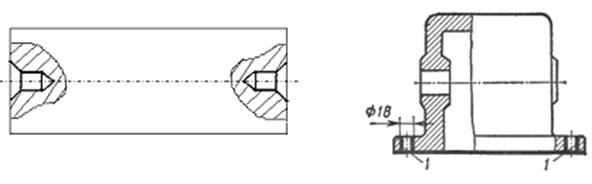

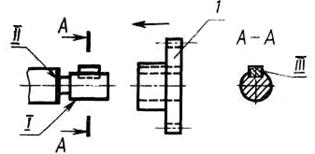

Вспомогательные технологические базы – это поверхности, специально создаваемые на детали исходя из технологических соображений, и для работы детали в изделии они не нужны. В качестве вспомогательных технологических баз используют центровые гнезда валов (рисунок 15). Так, при рассмотрении технологического процесса изготовления поршня двигателя, в качестве вспомогательных технологических баз использовался центрирующий поясок и торец юбки поршня двигателя.

Рисунок 15 – Вспомогательные технологические базы

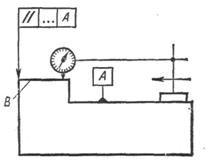

Измерительная база – база, используемая для определения относительного положения заготовки или изделия и средств измерения (рисунок 16).

|

Рисунок 16- Измерительная база

При установке заготовки на станке (в приспособлении) необходимо лишить ее всех степеней свободы. Из механики известно, что каждое твердое тело имеет шесть степеней свободы (три поступательных и три вращательных движения относительно трех взаимно перпендикулярных осей). Чтобы лишить заготовку всех степеней свободы, необходимо прижать ее к шести неподвижным точкам приспособления. Эти шесть точек должны быть расположены в трех взаимно перпендикулярных плоскостях:

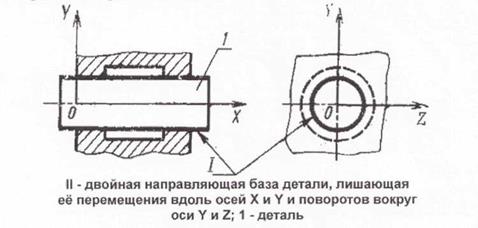

Двойная направляющая база – база, лишающая заготовку или изделия четырех степеней свободы – перемещения вдоль двух координатных осей и поворот вокруг этих осей (рисунок 18а)

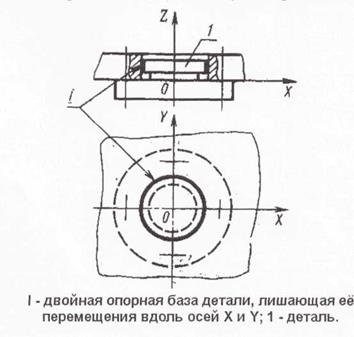

Двойная опорная база – база, лишающая заготовку или изделия двух степеней свободы вдоль двух координатных осей (рисунок 18б).

По характеру проявления технологические базы разделяют на явные и скрытые. Явная база – база заготовки или изделия в виде реальной поверхности. Скрытая база – база заготовки в виде воображаемой плоскости, оси или точки (рисунок 19).

При использовании приспособлений в качестве технологических баз принимаются реальные поверхности, непосредственно контактирующие с установочными элементами. По месту положения баз в технологическом процессе их делят на черновые или предварительные, промежуточные и окончательные.

Черновые базы используют на первых операциях обработки, когда никаких обработанных поверхностей на заготовке еще нет (рисунок ). Они служат для создания промежуточных баз, а часто сразу и окончательных, служащих для завершения обработки.

Рисунок 20 –Схема установки заготовки при обработке отверстия

После растачивания отверстия получаем промежуточную технологическую базу, а после протягивания шлицевого отверстия получаем необходимую точность размера отверстия.

Рекомендации по выбору технологических баз. При проектировании технологических процессов большое значение имеет выбор баз. Основные соображения, которыми целесообразно руководствоваться при выборе баз для обработки заготовок следующее:

1 Следует по возможности использовать принцип совмещение баз, т.е. в качестве технологических баз выбирать поверхности, являющиеся одновременно конструкторскими и измерительными базами. При выборе баз технолог должен анализировать не только рабочие, но и сборочные чертежи деталей.

2 Следует по возможности соблюдать принцип постоянства баз и в ходе обработки на всех основных операциях техпроцесса использовать одни и те же поверхности. Когда постоянство не может быть обеспечено, то в качестве новой технологической базы выбирают более точно обработанные поверхности.

3 Технологическая база должна обеспечивать достаточную устойчивость и жесткость установки заготовки в приспособлении. Это достигается соответствующими размерами и качеством базовых поверхностей, а также их взаимным расположением.

4 При выборе технологической базы необходимо обеспечить соответствующую ориентацию заготовки в приспособлении. Для полной ориентации заготовки в приспособлении количество и расположение установочных элементов должно быть таким, чтобы заготовка не могла иметь сдвига и вращения относительно трех координатных осей. При выполнении этого условия заготовка лишается всех степеней свободы. Количество установочных элементов должно быть равно шести, их взаимное положение должно обеспечивать достаточную устойчивость заготовки в приспособлении.

В зависимости от условий выполнения операций технологического процесса применяют схему полного базирования (с лишением детали всех шести степеней свободы) и частичного (упрощенного).

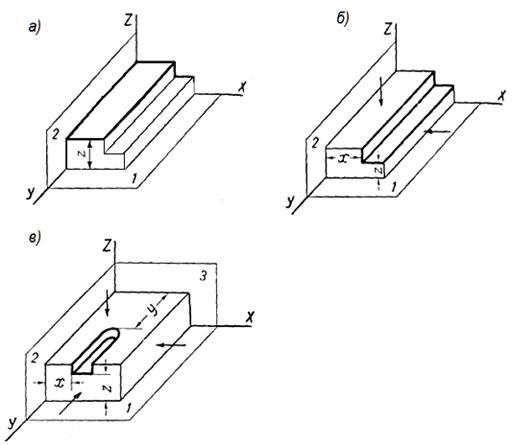

При базировании заготовки по плоскости для лишения перемещения относительно одной координатной оси достаточно лишить ее трех степеней свободы (рисунок 21а).

У детали, изображенной на рисунке 21б положение обрабатываемого уступа определяется двумя размерами: Х и Z (необходимо выдержать размер относительно двух координат). Заготовку необходимо лишить пяти степеней свободы.

Если необходимо выдержать размер в трех направлениях (рисунок 21в), то для базирования заготовки необходим комплект из трех поверхностей; каждому направлению размеров должна соответствовать своя базирующая поверхность. В этом случае заготовку необходимо лишить шести степеней свободы.

Рисунок 21 – Схемы полного и упрощенного базирования

Цилиндрическую деталь можно лишить пяти степеней свободы.

При установке заготовок на черновые базы применяют установочные элементы в виде точечных опор. При установке на точечные и чисто обработанные поверхности во избежание вмятин используют опорные пластины или другие элементы с развитой опорной поверхностью.

При обработке нежестких заготовок или в случае недостаточной их устойчивости ввиду небольшой протяженности базовых поверхностей может возникнуть необходимость увеличение количества опорных точек (сверх шести). Дополнительные опоры делают регулируемыми или самоустанавливающимися.

В качестве базирующих поверхностей при точении, шлифовании тел вращения используют наружную или внутреннюю цилиндрическую поверхность и торец, два центровых гнезда, наружную или внутреннюю цилиндрическую поверхность и центровое гнездо.

Графическое обозначение опор зажимных и установочных устройств приведены в таблице 5.

| Наименование | Обозначение на видах (спереди) |

| Опора неподвижная и люнеты |  |

| Опора подвижная и люнеты |  |

| Опора призматическая |  |

| Оправка цилиндрическая |  |

| Оправка шлицевая, резьбовая |  |

Продолжение таблицы 5

| Наименование | Обозначение на видах (спереди) |

| Зажим одиночны |  |

| Зажим двойной |  |

| Патрон цанговый |  |

| Центр неподвижный |  |

| Центр вращающийся |  |

Продолжение таблицы 5

| Наименование | Обозначение на видах (спереди) |

| Центр плавающий |  |

| Патрон поводковый |  |

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Что такое базирование в машиностроении

Виды баз по назначению.

По лишаемым степеням свободы.

По характеру проявления

Большинство деталей машин ограничено простейшими поверхностями – плоскими, цилиндрическими, коническими, которые используются в качестве опорных установочных баз.

Существует пять классические схемы базирования: базирование призматических деталей, базирование длинных цилиндрических деталей, базирование коротких цилиндрических деталей, базирование по короткой конической поверхности(центровое отверстие), базирование по длинной конической поверхности (конус Морзе шпинделя станка).

Схема базирования призматических деталей.

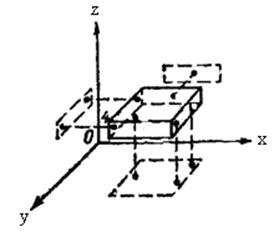

| Всякое твердое тело, рассматриваемое в системе трех взаимно-перпендикулярных осей, может иметь шесть степеней свободы: три перемещения вдоль осей OX, OY, OZи повороты относительно тех же осей. |

Три координаты, определяющие положение детали относительно плоскости XOY, лишают трех степеней свободы – возможности перемещаться вдоль оси OZ и вращаться вокруг осей OY и OX.

Две координаты, определяющие положение детали относительно плоскости ZOY, лишают ее двух степеней свободы – возможности перемещаться в направлдении сои OX и вращаться вокруг оси OZ.

Шестая координата, определяющая положение детали относительно плоскости XOZ, лишаете последней степени свободы – возможности перемещаться в направлении оси OY.

Поверхность детали, несущая три опорные точки, называется главной базирующей поверхностью; боковая поверхность с двумя точками – направляющей; торцовая поверхность с одной точкой – упорной.

В качестве главной базы желательно выбирать поверхность, имеющую наибольшие габариты. В качестве направляющей – поверхность наибольшей протяженности.

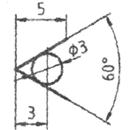

Схема базирования длинных цилиндрических деталей.

| Чтобы точно определить положение валика в пространстве, необходимо задать пять координат, которые лишают его пять степеней свободы: возможности перемещаться в направлении осей OX, OY, OZ и вращаться относительно осей OX, OZ. |

Шестая степень свободы – вращение вокруг собственной оси – отнимается несколькими способами:

1. если есть у валика шпоночный паз, лыска и т.д. то ориентировка происходит по ним;

2.е сли валик гладкий, то с помощью силового замыкания (силами трения).

Цилиндрическая поверхность вала, несущая четыре опорные точки, называется двойной направляющей. Торцовая поверхность – упорная база.

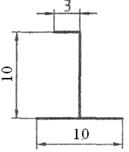

Схема базирования коротких цилиндрических деталей(диски, кольца).

| В этом случае торцовая поверхность детали, несущая три опорные точки является главной базирующей поверхностью. |

Короткая цилиндрическая поверхность несет две опорные точки и называется центрирующей базой.

Шестая степень свободы – вращение вокруг собственной оси – отнимается несколькими способами:

1. если есть шпоночный паз, лыска и т.д. то ориентировка происходит по ним;

2. если этих элементов нет, то с помощью силового замыкания (силами трения).

Базирование по длинной конической поверхности.

При установке детали длинной конической поверхностью, например в отверстие шпинделя, она лишается пяти степеней свободы, так как длинная коническая поверхность является одновременно двойной направляющей и упорной базой.

Для ориентирования детали в угловом положении требуется еще одна упорная поверхность под штифт или шпонку.

Базирование по коротким цилиндрическим поверхностям (в центрах).

При установке в центрах используются короткие конические отверстия. Одно центровое отверстие является одновременно центрирующей и упорной базой(лишает трех степеней свободы).Второе- центрирующей(лишает двух степеней свободы).

Для задания углового положения используется вторая упорная база(штифт или шпонка).

Каждая опорная точка(основная база) лишает одной степени свободы. Излишни точки делают установку cтатически неопределенной (двойное базирование) и не только не повышают, наоборот понижают точность базирования.

Схемы базирования по плоскости и отверстиям.

Эти схемы можно разделить на две группы:

1.Базирование по плоскости и отверстию;

2.по плоскости, торцу и отверстию с осью, параллельной плоскости;

3.по плоскости и двум перпендикулярным к ней отверстиям.

Схема 1.

Возможны два случая:

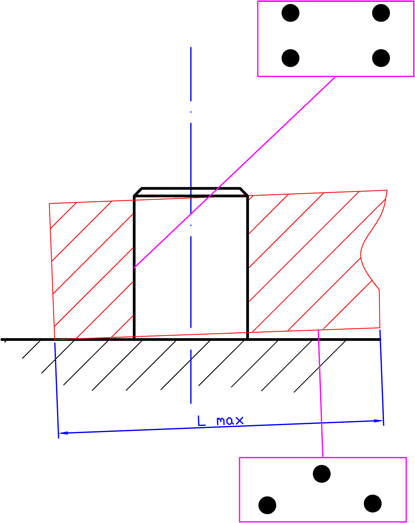

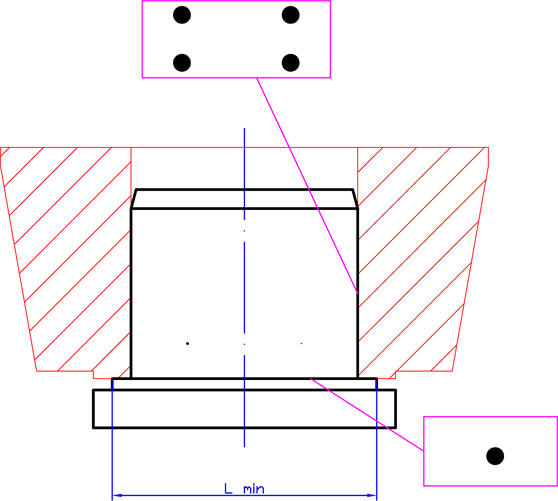

| — основной базирующей поверхностью является отверстие; |  |

| — основной базирующей поверхностью является торец. |  |

Пример НЕправильного базирования:

Торец лишает три степени свободы(опорная база), высокий палец – четыре(двойная направляющая).

Для статической определенности установки торец и отверстие должны нести только пять опорных точек. Это обеспечивается установкой детали на низкий палец.

Схема 2.

Если зазор в сопряжении пальца с отверстием будет меньше допуска на размер L, то нижняя плоскость детали не будет прилегать к опорам приспособления. Поэтому палец делается высоким и срезанным (лишает две степени свободы).

Схема 3.

Для статической определенности установки используют низкие цилиндрический и срезанный пальцы.

Из рассмотренных схем видно, что

— высокий цилиндрический палец отнимает четыре степени свободы