Что такое база при разметке и какие элементы заготовок применяют за базу

§ 3. Приемы и последовательность разметки

Подготовка к разметке. Прежде чем приступить к разметке, внимательно проверяют заготовку: нет ли на ней раковин,, трещин, отбитых углов и других дефектов. Затем заготовку очищают от грязи и пыли. Далее подробно изучают чертеж будущей детали и намечают порядок разметки: определяют, в каких положениях деталь будет устанавливаться на плите и в какой последовательности будут наноситься разметочные линии.

Для того чтобы избрать правильный путь разметки, необходимо отчетливо представлять назначение размечаемой детали, ее роль в машине. Поэтому следует, кроме чертежа размечаемой детали, также изучить сборочный чертеж и ознакомиться с технологией изготовления детали.

Выбор базы при разметке. Правильный выбор баз при разметке предопределяет качество разметки. Выбор разметочных баз зависит от конструктивных особенностей и технологии изготовления детали.

После того как наметят базу, определяют порядок разметки, расположение и установку размечаемой детали на плите и выбирают необходимые разметочные инструменты и приспособления.

Установка заготовки на разметочной плите. Перед установкой заготовки на разметочной плите те места заготовки, где будут наноситься разметочные риски, окрашивают мелом, краской, лаком или медным купоросом. При установке только первое положение заготовки на плите является независимым, а все остальные положения зависят от первого. Поэтому первое положение заготовки необходимо выбирать так, чтобы было удобно начать разметку от поверхности или центровой линии, принятой за базу. Заготовку устанавливают на плите не в произвольном положении, а таким образом, чтобы одна из главных ее осей была параллельна плоскости разметочной плиты.

Таких осей на заготовке обычно бывает три: по длине, ширине и высоте.

Детали больших размеров, которые нельзя переворачивать, размечают при помощи рейсмасов и разметочных угольников. Устанавливают рейсмас на разметочную плиту и, перемещая его, наносят разметочные линии.

Приемы нанесения разметочных рисок. При пространственной разметке заготовок приходится наносить горизонтальные, вертикальные и наклонные риски. Эти наименования рисок сохраняются и при поворотах заготовки в процессе разметки. Если, например, риски при первоначальном положении заготовки были проведены горизонтально, то, хотя они при повороте заготовки на 90° стали вертикальными, чтобы не было путаницы, их продолжают называть горизонтальными.

Кроме основных разметочных рисок, параллельно им на расстоянии 5—7 мм проводят контрольные риски, которые служат для проверки установки заготовки при дальнейшей обработке, а также для возможности обработки в тех случаях, когда разметочная риска почему-либо исчезла.

При разметке на плите горизонтальные риски прочерчивают рейсмасом, установленным на соответствующий размер. Рейсмас перемещают параллельно плоскости разметочной плиты, слегка прижимая его основанием к плите. При этом игла рейсмаса должна быть направлена наклонно к размечаемой плоскости в сторону движения под углом 75—80°. Нажим иглы на заготовку должен быть равномерным.

Разметка вертикальных рисок может выполняться тремя способами: разметочным угольником, рейсмасом с поворотом заготовки на 90°, рейсмасом от разметочных призм без поворота заготовки.

Наклонные линии наносят чертилкой путем поворота, детали по угломеру, установленному на необходимый угол.

Разметка отверстий. При разметке пустотелых деталей (рис. 220) в них забивают деревянную центровую планку, а затем на нее набивают металлическую планку из латуни или свинца для опоры ножки циркуля. Если планка из дерева твердой породы, то можно металлическую планку не набивать. Разметку дальше ведут обычным способом.

Рис. 220. Разметка отверстий

Разметка деталей цилиндрической формы. Заготовку укладывают на плите на одной или двух призмах и проверяют горизонтальность образующей цилиндрической поверхности относительно поверхности разметочной плиты (рис. 221). Короткие цилиндрические детали устанавливают на одной призме.

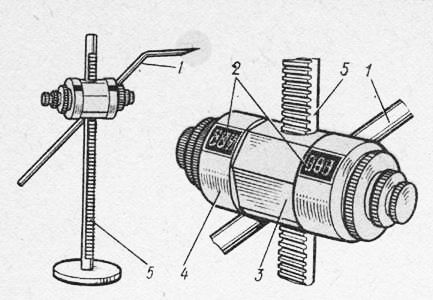

Рис. 221. Разметка шпоночной канавки с применением плоскопараллельных концевых мер длины (плиток):

1 — измерительная поверхность. 2 — блок плиток, 3 — измерительная ножка, 4 — зажимный винт, 5 — чертилка. 6 — микрометрический винт, 7 — призма

Разметка по образцу. Применяется в случае износа или поломки детали и при отсутствии чертежа для изготовления новой. В таких случаях образцом является изношенная или сломанная деталь. Если деталь плоская, то после тщательной очистки ее накладывают на заготовку и по ней обводкой наносят разметочные линии.

В тех случаях когда наложить образец на заготовку нельзя, его устанавливают рядом и переносят все размеры с него на заготовку рейсмасом. При снятии размеров с образца следует учитывать износ образца (старой детали), а также проверить, не повреждена ли, не покороблена ли она, не отломаны ли выступы и т. п.

Разметка по месту. Производится в тех случаях, когда по характеру соединений требуется собирать детали на месте. Для этого одну из деталей размечают, в ней сверлят отверстия; во второй детали отверстия сверлят после наложения на нее первой, которая является как бы шаблоном по отношению ко второй.

Рациональные приемы разметки. При работе рейсмасом каждая установка чертилки по высоте требует большой затраты времени.

При разметке партии одинаковых деталей пользуются несколькими рейсмасами, заранее установленными на определенный размер. Чертилки нужно установить в определенное положение только один раз, а затем последовательно переносить их на размечаемую заготовку. Время от времени установку чертилки надо проверять.

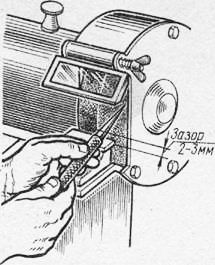

Если в распоряжении слесаря имеется только один рейсмас, то рекомендуется сначала перенести на все заготовки один установленный размер (рис. 222), затем второй, третий и т. д.

Рис. 222. Разметка партии деталей одним рейсмасом

Pereosnastka.ru

Обработка дерева и металла

Выбор базы при разметке. Правильный выбор базы при разметке предопределяет качество разметки. Выбор разметочных баз зависит от конструктивных особенностей и технологии изготовления детали.

Базу выбирают, руководствуясь следующими правилами:

– если при заготовке имеется хотя бы одна обработанная поверхность, ее и принимают за базу;

– если обрабатываются не все поверхности, то за базу принимают необрабатываемую поверхность;

– если наружные и внутренние поверхности не обработаны, то за базу предпочтительно принимать наружную поверхность;

– все размеры наносят от одной поверхности или от одной линии, принятой за базу.

После того как наметят базу, определяют порядок разметки, расположение и установку размечаемой детали на плите и выбирают необходимые разметочные инструменты и приспособления.

Установка заготовки на разметочной плите. Перед установкой заготовки на разметочной плите те места заготовки, где будут наноситься разметочные риски, окрашивают мелом, краской, лаком или медным купоросом. При установке только первое положение заготовки на плите является независимым, а все остальные положения зависят от первого. Поэтому первое положение заготовки необходимо выбирать так, чтобы было удобно начать разметку от поверхности или центровой линии, принятой за базу. Заготовку устанавливают на плите не в произвольном положении, а таким образом, чтобы одна из главных ее осей была параллельна поверхности разметочной плиты.

Таких осей на заготовке обычно бывает три: по длине, ширине и высоте.

Детали больших размеров, которые нельзя переворачивать, размечают с помощью рейсмасов и разметочных угольников. Устанавливают рейсмас на разметочную плиту и, перемещая его, наносят разметочные линии.

Нанесение разметочных линий. При пространственной разметке заготовок приходится наносить горизонтальные, вертикальные и наклонные риски. Эти наименования рисок сохраняются и после поворотов заготовки в процессе разметки. Если, например, риски при первоначальном сложении заготовки были проведены горизонтально, то хотя они после поворота заготовки на 90° стали вертикальными, чтобы не было путаницы, их продолжают называть горизонтальными.

Кроме основных разметочных рисок параллельно им на расстоянии 5 — 7 мм проводят цветным карандашом контрольные риски, которые служат для проверки установки заготовки при дальнейшей обработке, а также для обработки в тех случаях, когда риска почему-либо исчезла.

При разметке на плите горизонтальные риски прочерчивают рейсмасом, установленным на соответствующий размер. Рейсмас перемещают параллельно поверхности разметочной плиты, слегка прижимая его основанием к плите. При этом игла рейсмаса должна быть направлена наклонно к размечаемой поверхности в сторону движения под углом 75 — 80° Нажимают иглой на заготовку равномерно,

Наклонные линии наносят чертилкой путем поворота детали по угломеру, установленному на необходимый угол.

Разметка цилиндрических деталей. Заготовку устанавливают на плиту на одной или двух призмах и проверягнт горизонтальность образующей цилиндрической поверхности относительно поверхности разметочной плиты. Короткие цилиндрические детали устанавливают на одной призме.

Разметку шпоночной канавки на валике необходимо выполнять в таком порядке: изучить чертеж; проверить заготовку; зачистить размечаемые места на валике; окрасить медным купоросом торец валика и часть боковой поверхности, на которую будут наноситься риски; найти центр на торце с помощью центроискателя (или рейсмаса); установить валик на призму и проверить его горизонтальность; нанести на торец валика горизонтальную линию, проходящую через центр; повернуть валик на 90° и проверить вертикальность прочерченной линии по угольнику; нанести на торец рейсмасом горизонтальную линию; прочертить рейсмасом линию на боковой поверхности валика; прочертить две линии на боковой поверхности, соответствующие ширине шпоночной канавки, а на торце — на глубину канавки; повернуть валик шпоночными рисками вверх и прочертить на торце линию, указывающую глубину шпоночной канавки, накернить контуры шпоночной канавки.

Разметка по образцу применяется в случае износа или поломки детали и при отсутствии чертежа для изготовления новой. В таких случаях образцом является изношенная или сломанная деталь. Если деталь плоская, то после тщательной очистки ее накладывают на заготовку и по ней обводкой наносят разметочные линии.

В тех случаях, когда наложить образец на заготовку нельзя, его устанавливают рядом и переносят все размеры с него на заготовку рейсмасом. При снятии размеров с образца следует учитывать износ образца (старой детали), а также проверить, не повреждена ли, не покороблена ли она, не отломаны ли выступы и т. д.

Разметка по месту производится в тех случаях, когда по характеру соединений требуется собирать детали на месте. Для этого одну из деталей размечают, в ней сверлят отверстия; во второй детали отверстия сверлят после наложения на нее первой, которая является как бы шаблоном по отношению ко второй.

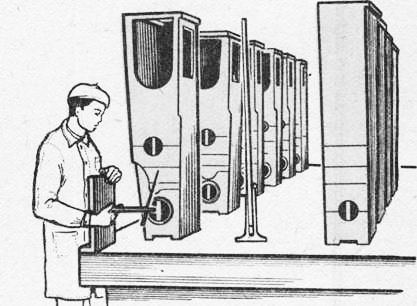

Рациональные приемы разметки. При работе рейсмасом каждая установка чертилки по высоте требует большой затраты времени. При разметке партии одинаковых деталей пользуются несколькими рейсмасами, заранее установленными на определенный размер. Чертилки нужно установить в определенное положение только один раз, а затем последовательно переносить их на все размечаемые заготовки. Время от времени установку чертилки надо проверять.

Если в распоряжении слесаря имеется только один рейсмас, то рекомендуется снача-ле перенести на все заготовки один установленный размер (рис. 305), затем второй, третий и т. д.

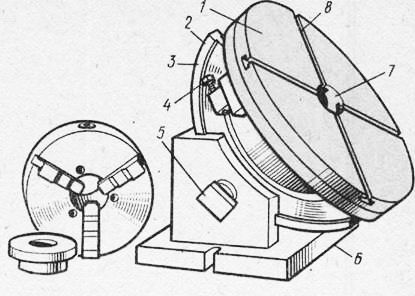

Координатно-разметочная машина модели ВЕ-ША предназначена для предварительного измерения и разметки корпусных деталей (отливок).

При невысоких требованиях к точности машина может использоваться для измерения отклонений основных геометрических параметров (диаметров, межцентровых расстояний, углов, положений осей, параллельности, перпендикулярности и пр.) обработанных деталей. В комплект машины входит плоский поворотный стол, сводобно установленный на поверхности плиты.

Подлежащая разметке или измерению деталь устанавливается на планшайбе поворотного стола и выставляется регулировкой домкратов и поворотом планшайбы.

Перемещение горизонтальной каретки со стойкой и поворот планшайбы стола с деталью при измерении и разметке могут осуществляться вручную или с помощью электродвигателей.

В наборе разметочно-измерительного инструмента имеются щупы со сферическими наконечниками, индикатор, специальные циркули, подпружиненные резцы с державками, позволяющие ощупывать и наносить линии или окружности на разных поверхностях отливок и готовых деталей.

Машина снабжена цифропечатающим устройством и клавишной вычислительной машиной. На панелях устройств цифровой индикации предусмотрены измерения удвоенной величины перемещения (диаметра), установка начальных нулевых отсчетов в любом положении измерительных узлов, а также системы набора заданных базовых координат. Использование этих систем облегчает обработку результатов измерения, упрощает измерение диаметра и обеспечивает нахождение центра без сложных вычислений.

Большинство видов разметки с успехом может выполняться на координатно-сверлиль-ных станках, несколько моделей которых созданы на базе обычных настольных сверлильных станков. Такие станки снабжены крестовыми суппортами с лимбами и нониусами, позволяющими передвигать стол на заданную величину в двух взаимно перпендикулярных направлениях, что необходимо при разметке в системе координат.

Счетно-решающие устройства. При разметке приходится производить разнообразные математические подсчеты: вычислять длины хорд, соответствующих заданным центральным углам, делить окружности на разное число частей, решать прямоугольные треугольники, находить тригонометрические функции, определять координаты точек линии пересечения различных поверхностей и т. д. Применение счетно-решающих устройств повышает эффективность и качество работ.

Координатно-разметочные приспособления и счетно-решающие устройства подробно описаны в специальной литературе.

Брак при разметке. Наиболее частым видом брака при пространственной разметке является неточность ее, вызываемая:

– неправильной и неточной установкой размечаемой детали;

– несоблюдением правил выбора разметочных баз;

– несоблюдением точности разметки в соответствии с размерами чертежа;

– неисправностью разметочного инструмента.

Базирование заготовок

Базирование – это придание заготовке или детали (изделию) требуемого положения относительно выбранной системы координат. Это положение заготовки достигается наложением геометрических связей через соприкосновение поверхностей самой заготовки с поверхностями других тел (стол станка, установочные элементы приспособления и т.п.) и приложения сил и пар сил для обеспечения контакта между ними. При наложении геометрических связей заготовка лишается трех перемещений вдоль координатных осей OX, OY, OZ и трех поворотов вокруг этих осей, т.е. она становится неподвижной в выбранной системе координат OXYZ.

Заготовка (деталь), ограниченная в пространстве совокупностью реальных поверхностей (цилиндрической, плоской, конической, сферической и т.п.), может контактировать с телами, определяющими ее положение, в общем случае лишь по отдельным элементарным площадкам, условно считаемыми точками контакта.

Шесть связей, лишающих заготовку движения в шести направлениях, могут быть созданы контактом соединяемых тел в шести точках. В случае идеализации формы поверхностей считается, что осуществление необходимых связей достигается контактом заготовки с другими телами по поверхностям, а наличие реальных связей символизируется опорными точками, имеющими теоретический характер. Для придания требуемого положения заготовке с использованием ее плоскостей симметрии или осей поверхностей связи должны быть наложены непосредственно на плоскости симметрии, оси, линии или точки их пересечения.

Материализация координатных плоскостей точками контакта исходит из физической сущности сопряжения тел по поверхностям, имеющим отклонения формы от идеального. Положение заготовки или детали, устанавливаемой на реальные поверхности, определяется через координаты точек контакта, возникающих на базах.

Теория базирования является общей и распространяется на все тела, которые могут рассматриваться как твердые, в том числе и на изделия машино- и приборостроения в сборе и на всех стадиях производственного процесса: механическая обработка, транспортирование, измерение, сборка, ремонт, эксплуатация и т.д.

1.1. Классификация баз.

Базой называется поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке (детали, изделию) и используемая для базирования.

Согласно ГОСТ 21495-76 базы можно классифицировать по нескольким признакам следующим образом.

1). По назначению базы делятся на:

а) конструкторские – для определения положения детали или сборочной единицы в изделии (основные), или определения положения присоединяемого к ним изделия (вспомогательные);

2). По лишаемым степеням свободы различают следующие базы:

3). По характеру проявления база может быть:

а) скрытой – в виде воображаемой плоскости, оси или точки;

б) явной – в виде реальной поверхности, разметочной риски или точки пересечения рисок.

Кроме того, различают:

Конструктор, пользуясь конструкторскими базами, задает размеры и (или) положение отдельных простейших поверхностей на чертеже детали. Технологу важно определить по чертежу основную конструкторскую базу данной детали или сборочной единицы (например, торец и отверстие зубчатого колеса), чтобы правильно построить технологический процесс обработки детали или сборки изделия.

В процессе изготовления деталь проходит путь от заготовки до готовой детали в соответствии с маршрутной технологией. При этом на каждой из операций технологического процесса имеются обрабатываемые и необрабатываемые поверхности. Последние используются в качестве конструкторских (измерительных) и технологических баз.

Конструкторской базой обрабатываемой поверхности называется совокупность элементов детали (заготовки), с которыми обрабатываемая поверхность или ее ось связана координирующими размерами или допусками расположения на чертеже (операционном эскизе) (рис. 1.1).

Под элементом детали понимают поверхность, линию пересечения поверхностей, ось или плоскость симметрии, точку, которые принадлежат детали.

Рис. 1.1. Примеры определения положения конструкторских баз для обрабатываемого сквозного отверстия (а) и ступенчатого вала (б).

Если два элемента детали связаны координирующими размерами или допусками взаимного расположения, то любой из них можно принимать за базу относительно другого (принцип обратимости конструкторских баз).

Обрабатывают деталь обычно на разных станках согласно операционным эскизам. На каждой операции (установке) деталь предварительно базируют на станке, затем закрепляют и производят обработку одной или нескольких поверхностей. Каждая обрабатываемая поверхность (группа поверхностей) должна иметь свою технологическую базу.

Технологической базой обрабатываемой поверхности называется совокупность элементов детали (заготовки), с помощью которых эту поверхность или ее ось правильно ориентируют на станке относительно траектории режущего инструмента. В некоторых случаях, наоборот, режущий инструмент ориентируют относительно технологической базы обрабатываемой поверхности.

Технологическая база может быть опорной или проверочной. Соответственно применяют два метода базирования:

— по опорным технологическим базам;

— по проверочным технологическим базам.

Под опорной технологической базой понимают совокупность элементов детали (заготовки), которыми при базировании она непосредственно соприкасается с установочными элементами приспособления.

Под проверочной технологической базой понимают совокупность элементов детали (заготовки), по которым производится выверка ее положения на станке при базировании. В качестве проверочной базы, кроме поверхностей, могут служить линии, оси и центры, наносимые разметкой, а иногда и сами обрабатываемые поверхности.

Выверка производится с помощью различных измерительных инструментов, при этом деталь приходится смещать, подклинивать и т. п. Базирование деталей с выверкой отнимает много времени и применяется обычно в единичном производстве.

Базирование по опорным технологическим базам не требует выверки и разметки, необходимая ориентация детали достигается сразу же, как только ее базовые поверхности войдут в контакт с установочными элементами (опорами) приспособления. Такое базирование выполняется значительно быстрее, не требует высококвалифицированного труда и применяется в серийном и массовом производстве.

Правило шести точек.

Для обеспечения неподвижности заготовки или изделия в избранной системе координат на них необходимо наложить шесть двухсторонних геометрических связей, для создания которых необходим комплект баз. Если в соответствии со служебным назначением изделие должно иметь определенное число степеней свободы, то соответствующее число связей снимается. Лишая деталь всех шести степеней свободы, получают схему полного базирования, которая строится в соответствии с правилом шести точек. Формулируется оно следующим образом:

для полного базирования детали с лишением ее всех шести степеней свободы необходим комплект из трех баз, несущих шесть опорных точек (под опорной точкой понимают точку, символизирующую одну из связей заготовки или изделия с выбранной системой координат).

Исключение из этого правила составляет базирование длинных конических деталей, при котором для полного базирования их необходим комплект из двух базовых поверхностей.

В серийном и особенно в массовом производстве широко применяют метод автоматического получения размеров заданной точности на предварительно настроенных станках. При настройке станка установку режущих инструментов на размер или установку упоров и копиров производят от опорных технологических баз детали, точнее – от соответствующих им установочных поверхностей приспособления. Если на данной операции технологического процесса требуется получить координирующие размеры в трех направлениях, по осям OX, OY и OZ, то для базирования заготовки необходим комплект из трех поверхностей, т.е. каждому направлению выполняемых размеров должна соответствовать своя базовая поверхность. В этом случае применяют схему полного базирования с лишением детали всех шести степеней свободы (рис. 1.2а). При получении размеров в двух или только в одном направлении применяют схемы упрощенного базирования; комплект баз в этом случае состоит из двух или одной базы (рис. 1.2б, в).

Рис.1.2 Схемы обработки детали.

а) – полное базирование (комплект из 3-х баз, несущих шесть опорных точек)

б) – упрощенное базирование (комплект из 2-х баз, несущих пять опорных точек)

в) – упрощенное базирование (одна база несущая три опорные точки)

Принцип постоянства и совмещения баз.

Выбор баз имеет важное значение при проектировании технологических процессов. При выборе баз желательно в качестве технологической базы использовать конструкторскую или измерительную базу обрабатываемой поверхности, т.е. соблюдать принцип совмещения баз. В этом случае погрешности базирования при изготовлении или измерении детали будут равны нулю. Возможность совмещения технологической, конструкторской и измерительной баз при прохождении детали всего производственного цикла (от изготовления до измерения, эксплуатации и ремонта) должна учитываться конструктором в процессе проектирования и технологом при разработке технологического процесса.

Кроме того, при выборе технологических баз следует придерживаться принципа постоянства баз на основных операциях механической обработки,

т. е. по возможности использовать в качестве технологических баз одни и те же поверхности (элементы) детали. Целесообразность соблюдения этого принципа особенно очевидна, если конструкторские (измерительные) базы при выполнении различных операций переменны и в связи с этим, трудно осуществить принцип совмещения баз. Для соблюдения принципа постоянства баз в ряде случаев на деталях (заготовках) создают вспомогательные (дополнительные) поверхности, не имеющие конструктивного назначения, но используемые в качестве технологических баз: центровые гнезда на валах, специально обработанные отверстия в корпусных деталях, центрирующие пояски и выточки на платиках (платах) и др.

Если по условиям обработки не удается выдержать принцип постоянства баз, то в качестве новой базы принимают обработанную поверхность, по возможности наиболее точную и обеспечивающую жесткость установки заготовки. Если вновь принятая база не является конструкторской (измерительной), то производят расчет допуска на полученный размер с учетом появляющейся погрешности базирования и, если необходимо, ужесточают допуск на размер, определяющий положение новой технологической базы относительно конструкторской.

Соблюдение принципа постоянства баз позволяет уменьшить погрешности базирования, связанные с переменой технологических баз и зависящие от состояния поверхностей и точности их расположения относительно ранее применявшихся баз.

Например, при фрезеровании паза (рис.1.3а) должны быть выдержаны размеры 1 и 2. Для размера 1 принцип совмещения баз выдержан, т.к. технологическая и конструкторская базы совпадают (плоскость 1), а для размера 2 этот принцип не соблюдается, поскольку технологической базой является плоскость 3, конструкторской – плоскость 2. Поэтому погрешность базирования для размера 1 будет равна нулю (εб1=0), а для размера 2 она будет равна допуску на базисный размер H (εб2=Tн). Базисный размер – это расстояние между конструкторской и технологической (измерительной) базами или их проекциями на направление выполняемого размера. Аналогично имеем (рис.1.3б): для размера 2 – принцип совмещения баз выдерживается (εб2=0), для размера 1 – не выдерживается (εб1=ТL).

Рис 1.3. Базирование заготовки при фрезеровании углового паза (а) и сверлении отверстия (б).

Анализ схем базирования типовых деталей.

Под схемой базирования понимают схему расположения опорных точек на базах. Все опорные точки на схеме базирования изображают условными знаками (рис. 1.4) и нумеруют порядковыми номерами, начиная с базы, на которой располагается наибольшее количество опорных точек (такая база называется основной). При наложении в какой-либо проекции одной опорной точки на другую, изображается одна точка и около нее проставляют номера совмещенных точек.

Число проекций заготовки или изделия на схеме базирования должно быть минимальным, но достаточным для четкого представления о размещении опорных точек.

Схемы базирования типовых (как и любых других деталей) строят в соответствии с правилом шести точек.

1.4.1. Схема базирования призматических деталей.

На рис. 1.5 показана схема установки призматической (в виде параллелепипеда) заготовки. Опоры (точки) расположены на трех координатных плоскостях. Стрелками показаны силы W1, W2 и W3, принимающие заготовку к опорам. В процессе обработки закрепление заготовки осуществляют одной силой, направление которой, как правило, перпендикулярно основной базе. В нашем случае это сила W1, вызывающая возникновение сил трения между нижней базовой поверхностью и опорами, что препятствует смещению заготовки в остальных направлениях. Изменяя направление и точку приложения силы W1, можно прижать заготовку ко всем опорам одновременно.

При соблюдении условия неотрывности заготовки от всех шести опор (они показаны жирными точками), она не может быть сдвинута вдоль координатных осей и повернута вокруг них, т.е. лишается всех шести степеней свободы. Комплект баз, таким образом, будет состоять из установочной базы – нижняя плоскость (несет три опорные точки и лишает заготовку перемещения вдоль оси OZ и двух поворотов вокруг осей OX и OY), направляющей базы – боковая плоскость (несет две опорные точки и лишает заготовку перемещения вдоль оси OX и поворота вокруг оси OZ) и опорной базы (несет одну опорную точку и лишает заготовку перемещения вдоль оси OY).

В качестве установочной базы (основная базирующая поверхность) принимают такую плоскость призматической заготовки, которая имеет наибольшие размеры; в качестве направляющей – плоскость (поверхность) наибольшей протяженности.

Рис 1.4. Условное обозначение опорных точек:

а – на виде спереди и сбоку;

б – на виде сверху (снизу).

Рис.1.5 Схема установки призматической заготовки.

1.4.2. Схемы базирования цилиндрических деталей.

Схемы базирования цилиндрических деталей можно условно разделить на две группы:

— базирование длинных цилиндрических деталей (l/d >1, где l – длина детали, d – ее диаметр).

— базирование коротких цилиндрических деталей (l/d ≤1).

1.4.2.1. Базирование длинных цилиндрических деталей.

Для точного определения положения гладкого вала в пространстве необходимо задать пять жестких координатных связей (точек, опор), которые лишат его пяти степеней свободы. Базовая цилиндрическая поверхность задается четырьмя координатными точками: две из них лежат на образующей 1-2 (лишают вал перемещения вдоль оси OZ и поворота вокруг оси OX) и две – на образующей 3-4 (лишают деталь перемещения вдоль оси OX и поворота вокруг оси OZ) (рис. 1.6.). Таким образом, цилиндрическая поверхность

Рис 1.6 Схема установки длинной цилиндрической детали.

является двойной направляющей базой – основной базой длинной цилиндрической детали.

На торце вала задается координатная точка 5, лишающая вал перемещения вдоль оси OY (опорная база). В большинстве случаев для гладкого вала этого достаточно. При необходимости лишения вала всех шести степеней свободы шестая координатная точка 6 может быть задана на поверхности шпоночной канавки (лыски или радиально просверленного отверстия), которая лишает вал вращения вокруг оси OY (опорная база).

Таким образом, комплект баз для полного базирования длинной цилиндрической детали включает двойную направляющую базу и две опорных базы.

1.4.2.2. Базирование коротких цилиндрических деталей.

При базировании коротких цилиндрических деталей координатные точки, лежащие на образующих цилиндра, настолько близко располагаются друг к другу, что практически сливаются в одну, и деталь не сможет занять достаточно устойчивого положения. Поэтому за основную базирующую поверхность принимается торец детали, несущий три опорные координатные точки 1, 2, 3 и лишающие деталь перемещения вдоль оси OY и поворотов вокруг осей OX и OZ (установочная база) (рис.1.7).

Рис 1.7 Схема установки короткой цилиндрической детали.

Цилиндрическая поверхность несет две координатные точки 4, 5, лишающие деталь двух перемещений вдоль осей OX и OZ (двойная опорная база). Фиксация от поворота вокруг оси OY осуществляется опорной точкой 6, расположенной на поверхности шпоночного паза, лыски или отверстия.

Таким образом, для полного базирования коротких цилиндрических деталей необходим также комплект из трех баз: установочной, двойной опорной и опорной.

Установку по наружным цилиндрическим поверхностям производят на призмы, во втулку или в самоцентрирующие патроны.

1.4.3. Схемы базирования с использованием конических поверхностей.

Также как в предыдущем случае, эти схемы можно разделить на две группы:

— базирование с использованием длинных конических поверхностей (конусы Морзе и т.п.);

— базирование с использованием коротких конических поверхностей (центровые отверстия и центры различных конструкций).

При установке детали длинной конической поверхностью, например, в конусном отверстии шпинделя станка, она лишается пяти степеней свободы, так как на длинной конической поверхности находятся пять координатных опорных точек 1, 2, 3, 4, 5 (рис.1.8) и она является одновременно двойной направляющей и опорной базой (основная база). Для ориентирования детали в угловом положении (вокруг оси OX) требуется еще одна опорная точка, которая располагается либо на поверхности лапки (рис. 1.8, точка 6), либо в отверстии под штифт или шпонку.

Таким образом, для полного базирования длинных конических деталей необходим комплект из двух баз: двойной направляющей и одновременно опорной и опорной базы. Это является исключением из правила шести точек.

При установке детали в центрах станка используются короткие конические поверхности (центровые гнезда), выполненные в торцах детали. Различают установку в жестких центрах, а также на передний (левый) плавающий и правый (задний) жесткий центры.

При установке в жестких центрах (рис. 1.9) левое центровое отверстие является основной базой и несет три опорные точки, а правое – только две. Вместе они лишают деталь пяти степеней свободы и образуют двойную направляющую и опорную базу. Шестую степень свободы (поворот вокруг оси OX) можно отнять, если расположить опорную точку в радиально просверленном отверстии, шпоночном пазу (рис. 1.9) или на сфрезерованной лыске.

1.8. Схема установки длинной конической поверхности.

Рис 1.9. Схема установки детали в жестких центрах.

Рис 1.10. Схема установки детали на передний плавающий и задний жесткий центры.

При установке на один плавающий и один жесткий центры распределение опорных точек несколько изменяется (рис. 1.10). В каждом из центровых отверстий расположены по две опорные точки (вместе они образуют двойную направляющую базу и лишают деталь 4-х степеней свободы: двух перемещений вдоль осей OY и OZ и двух поворотов вокруг этих же осей), пятая опорная точка расположена на левом торце детали (опорная база, которая лишает деталь перемещения вдоль оси OX) и шестая опорная точка, в случае необходимости, может быть расположена в шпоночном пазу, отверстии или на лыске.

Таким образом, для полного базирования деталей по коротким коническим поверхностям необходим комплект из трех баз: двойной направляющей базы и двух опорных баз.

1.4.4. Схемы базирования по плоскости и отверстиям с применением установочных пальцев.

Заготовка отверстиями базируется на установочные элементы, называемые пальцами. Установочные пальцы в зависимости от конструкции и способа крепления в корпусе приспособления бывают:

— постоянными и сменными;

— цилиндрическими и срезанными;

— высокими и низкими.

Высокие цилиндрические пальцы лишают заготовку четырех степеней свободы и реализуют двойную направляющую базу, низкие цилиндрические лишают заготовку двух степеней свободы и реализуют двойную опорную базу.

Схемы базирования по плоскости и отверстиям можно разделить на три группы:

— базирование по торцу и отверстию;

— базирование по плоскости, торцу и отверстию, ось которого параллельна плоскости;

— базирование по плоскости и двум отверстиям, оси которых перпендикулярны плоскости.

1.4.4.1. При базировании деталей по торцу и отверстию возможны два случая:

а) основной базирующей поверхностью является отверстие;

б) основной базирующей поверхностью является торец (плоскость).

Для правильного построения этих схем необходимо придерживаться следующего правила: для статической определенности установки торец и отверстие должны вместе нести только пять опорных точек.

В первом случае (рис. 1.11) распределение опорных точек выглядит следующим образом: отверстие лишает заготовку четырех степеней свободы и является двойной направляющей базой, а торец – одной степени свободы и является опорной базой.

Рис.1.11 Схемы установки детали на высокий цилиндрический палец (а) и цилиндрическую оправку (б).

Во втором случае (рис.1.12), когда за основную базу требуется принимать торец детали, установочный палец должен быть низким, а распределение опорных точек следующее: торец лишает заготовку трех степеней свободы и является установочной базой, отверстие – двух степеней свободы и является двойной опорной базой (рис. 1.12б).

Таким образом, эти схемы обеспечивают упрощенное базирование.

1.12 Схемы базирования по торцу и отверстию, когда основной базирующей поверхностью является торец: а – неправильно, б – правильно.

1.4.4.2. Установка по плоскости, торцу и отверстию, ось которого параллельна плоскости, применяется при обработке корпусных деталей редукторов, коробок скоростей и т.п., когда требуется обеспечить высокую точность взаимного расположения осей отверстий между собой, а также относительно базовой плоскости.

Эта схема обеспечивает полное базирование детали с лишением ее всех шести степеней свободы. При этом плоскость является основной базой – установочной и лишает заготовку трех степеней свободы (три опорные точки); на торце имеется одна опорная точка (опорная база), которая лишает заготовку перемещения вдоль оси OX; в отверстии расположены две опорные точки (направляющая база, которая реализуется с помощью высокого срезанного пальца с главной диагональю, параллельной основной плоскости) (рис. 1.13).

Рис. 1.13. Схема базирования по плоскости, торцу и отверстию, ось которого параллельна плоскости.

1.4.4.3. Установка по плоскости и двум отверстиям с осями, перпендикулярными плоскости, используется очень широко при обработке деталей малых и средних размеров типа корпусов, плит, рам, картеров и др.

Базирование приспособлений-спутников на поточных и автоматических линиях осуществляется по этой же схеме. Теоретически схема базирования выглядит следующим образом (рис. 1.14): плоскость несет три опорные точки и является основной базирующей поверхностью (установочная база), в одном из отверстий образуются две опорные точки (двойная опорная база), а в другом – одна опорная точка (опорная база). Таким образом, данная схема базирования обеспечивает полное базирование заготовки в соответствии с правилом шести точек.

Рис.1.14 Схемы базирования по плоскости и двум отверстиям: а – традиционная, б – с использованием высокого цилиндрического пальца.

Такую схему можно применять, если размеры базовой плоскости заготовки больше или соизмеримы с ее высотой, иначе заготовка занимает недостаточно устойчивое положение.

Распределение опорных точек между поверхностями, входящими в комплект баз, может быть изменено, если глубина хотя бы одного из отверстий больше его диаметра. Тогда в этом отверстии могут быть расположены четыре опорные точки (основная базирующая поверхность – двойная направляющая база), а во втором отверстии и на плоскости по одной (опорные базы) (рис. 1.14,б).

Плоскость и два отверстия – всегда чистовые базы. Плоскость обрабатывают начисто на одной из первых операций, а отверстия, как правило, развертывают по 7 квалитету. В качестве установочных элементов применяют опорные пластины или кольца и два неподвижных или выдвижных пальца.

Конструктивно различают установку на два цилиндрических пальца или на один цилиндрический и один срезанный пальцы. Последняя схема обеспечивает большую точность.

Рассматриваемая схема установки обладает рядом преимуществ:

— позволяет наиболее полно реализовать принцип постоянства баз на различных операциях техпроцесса;

— позволяет достаточно просто осуществлять передачу и фиксацию заготовок на поточных и автоматических линиях;

— обеспечивает свободный доступ режущего инструмента к обрабатываемой заготовке с различных сторон.

Граница применимости этих сочетаний определяется точностью диаметров и взаимного расположения базовых отверстий и требуемой точностью выдерживаемых на операции относительных расстояний и поворотов обрабатываемых поверхностей.

При проектировании приспособлений с двумя пальцами перед конструктором всегда стоит задача определения диаметров пальцев, допусков на их изготовление и износ, допуска на межцентровое расстояние пальцев. Исходными условиями, которыми должен руководствоваться конструктор при решении этой задачи являются: обеспечение установки на два пальца любой заготовки с межцентровым расстоянием и диаметром отверстий в пределах заданного допуска, обеспечение требуемой точности получаемых на операции размеров и взаимного положения поверхностей.

Диаметр одного из пальцев обычно задают равным номинальному размеру диаметра базового отверстия, а допуск назначают по f6, f7 или e9 в зависимости от точности отверстия. Диаметр второго пальца определяют исходя из первого условия.

Существуют определенные условия, определяющие возможность установки заготовок на два цилиндрических пальца.