Что такое база на чертеже и для чего она нужна

Базы в машиностроении

Установление конструкторских и технологических баз

Базой называют поверхность, совокупность поверхностей, ось, точку детали или сборочной единицы, по отношению к которым ориентируются другие детали изделия или поверхности детали, обрабатываемые или собираемые на данной операции.

По своему назначению базы подразделяются на: конструкторские, технологические и измерительные.

Конструкторской базой называют поверхность детали, относительно которой конструктором задаются расстояния до других поверхностей. Эти базы подразделяют на основные и вспомогательные.

Основной называется база относительно которой конструктором задаётся расположение поверхностей, определяющих положение самой детали в изделии, вспомогательной — положение присоединяемой детали относительно данной. Вспомогательных баз может быть несколько.

Технологической базой называют поверхность, определяющую положение детали в приспособлении в процессе её изготовления.

Измерительной базой называют поверхность детали, относительно которой производится контроль полученных размеров, которой определяется положение детали в измерительном приспособлении.

Определение этих баз необходимо для того, чтобы в дальнейшем, при проектировании технологической оснастки соблюсти главный принцип ориентации заготовки в приспособлении — совмещение конструкторской и технологической баз.

Что такое база на чертеже и для чего она нужна

6.1. Понятие о базах, их классификация и назначение

Базой называют исходную поверхность, определяющую положение заготовки в процессе обработки её на станке или готовой детали в собранном узле или машине.

При конструировании, изготовлении и сборке механизмов и машин принято различать следующие разновидности баз:

Конструктивными и сборочными базами называют поверхности, линии или точки детали, с помощью которых определяют её положение относительно других деталей на сборочном чертеже (конструктивные базы) или при сборке (сборочные базы). В качестве конструктивных баз используют также линии симметрии: оси валов и отверстий, биссектрисы углов и т. п. Для всех деталей вращения одной из конструктивных баз всегда является ось вращения.

Сборочными базами детали могут быть только материальные поверхности, то есть поверхности, выполняющие служебное назначение.

Как правило, положение детали относительно других деталей определяется комплектом из двух или трёх баз.

Конструктивной базой элемента детали называется любой её элемент, связанный с координирующим размером, то есть с размером, определяющим взаимное положение элементов детали.

Размеры, влияющие на взаимозаменяемость, как правило, указывают от конструктивных баз.

В зависимости от служебного назначения все поверхности детали подразделяют на:

Присоединительными называют поверхности детали, определяющие положение всех присоединяемых к ней других деталей.

Исполнительные поверхности – поверхности, выполняющие служебное назначение, например, профиль зубчатого колеса, неподвижно закреплённого на валу.

Свободной поверхностью называется поверхность, предназначенная для соединения основных и присоединительных баз и исполнительной поверхности между собой с образованием совместно необходимой конструктивной формы детали.

Элементы детали, образующие комплекты основных и присоединительных поверхностей, обрабатывают с повышенной точностью и чистотой и, как правило, используют как технологические базы.

Таким образом, технологической базой называют элементы детали, используемые в процессе обработки для установления взаимосвязи между расположением режущей кромки инструмента и обрабатываемой поверхностью.

Технологические базы подразделяются на основные и вспомогательные, установочные, измерительные и контрольные.

Основными установочными базами называют элементы обрабатываемой заготовки, используемые для установки на станке (в приспособлении) перед обработкой. Различают проверочные и опорные установочные базы.

Вспомогательными установочными базами называют поверхности элементов обрабатываемой детали, используемые только для облегчения установки её в приспособлении или на станке и не нуждающиеся в обработке по условиям чертежа.

Проверочной установочной базой называется поверхность обрабатываемой заготовки, по которой происходит выверка положения этой заготовки на станке или установка режущего инструмента.

Опорной установочной базой называется поверхность, расположение которой относительно обрабатываемой поверхности имеет существенное значение с точки зрения работы детали в собранном узле или механизме.

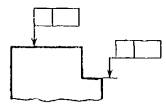

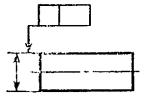

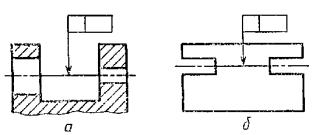

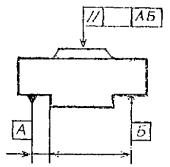

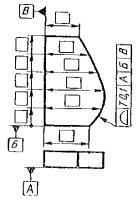

На рисунке 6.1 приведён простейший случай сверления отверстия А в заготовке на заданном расстоянии l от ранее обработанного отверстия Б.

Обработку производят в приспособлении, состоящем из корпуса 3, в нижней части которого расположен установочный палец 1, а в верхней – кондукторная втулка 2, служащая для направления сверла при обработке.

В этом случае поверхность Б будет являться установочной базой, определяющей как положение обрабатываемой заготовки относительно режущего инструмента, так и исполнение заданного межцентрового расстояния.

Измерительными базами называют элементы обрабатываемой заготовки детали, используемые в процессе обработки для непосредственного отсчёта размера.

На рабочем чертеже размеры следует проставлять так, чтобы их удобно было измерять при изготовлении детали. Кроме того, важно, чтобы допуск одних размеров не влиял на точность других.

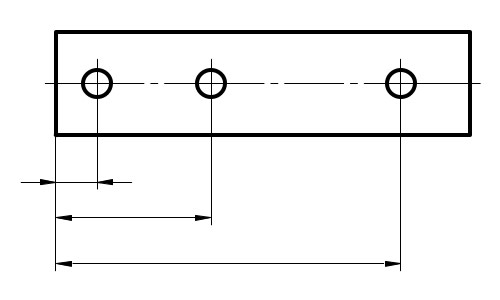

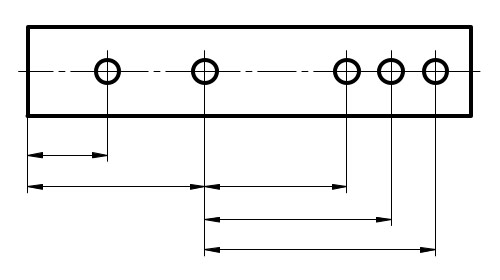

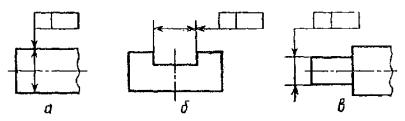

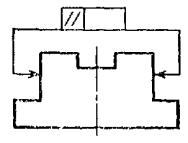

Расположение размеров на чертеже возможно тремя методами – цепным, координатным и комбинированным (рисунок 6.2).

Цепной метод применяют при необходимости получить точные размеры отдельных ступеней или межцентровых расстояний на детали. Но в этом случае расстояние каждой ступени от базы будет зависеть от суммы ошибок предыдущих размеров и может значительно колебаться. При этом методе рационально применять одновременную обработку ступеней многорезцовой головкой.

Координатный метод применяют при необходимости вести отсчёт всех размеров от одной выбранной базы. При этом на размеры не влияют отклонения других размеров при обработке. Но зато точность каждой обработанной ступени детали зависит от колебаний двух размеров, обозначающих соседние ступени.

Простановка размеров от конструктивных баз даёт возможность получать на чертеже короткие размерные цепи, что повышает точность и качество изделия, кроме того, позволяет легко производить проверку, расчёт и увязку размеров, как в самой детали, так и в узле. Недостатки этой системы – отсутствие учёта технологических требований в чертежах. Из-за этого технологи вынуждены составлять на сложные детали технологические чертежи со своими размерами и допусками. Увеличивается количество необходимого измерительного инструмента, т. к. заказчик производит приёмку изделий по конструкторским чертежам. Эти недостатки увеличивают сроки освоения изделия и его себестоимость.

В случае простановки размеров от технологических баз конструктор связывает размеры со способами изготовления детали. Положительная сторона этой системы – ускоряется и облегчается изготовление детали, т. к. отпадает необходимость в пересчёте размеров и допусков. Приёмка изделий отделом технологического контроля и заказчиком производится по одним и тем же чертежам. Упрощается оснастка и уменьшается количество технической документации. Но по мере изменения технологии приходится часто корректировать чертежи, отчего сокращается срок их службы. И, основное, конструктивные требования находят меньшее отражение в чертеже, чем технологические. Эти недостатки системы простановки размеров только от технологических баз.

В комбинированном методе часть размеров выставляется от конструктивных баз, а часть – от технологических. От конструктивных баз проставляют те размеры, которые входят в расчёт размерных цепей.

Размеры относительно низкой точности целесообразно наносить от технологических баз. В этом случае обработка ведётся непосредственно по размерам, проставленным на чертеже.

Деталь может иметь несколько конструктивных баз, связанных друг с другом размерами. В этом случае каждый функциональный размер задаётся от той конструктивной базы, с которой он связан в собранном изделии.

Если непосредственный контроль функционального размера невозможен, то такой размер должен быть заменён другими размерами на чертеже. Эти размеры будут иметь более жёсткие допуски. При возможности косвенно (через другие размеры) контролировать функциональный размер, эти размеры, как технологические, проставляются в технологических картах вместо функциональных.

Контрольными базами называют элементы детали, которыми пользуются при проверке готовой детали.

Для наибольшей точности изготовления деталей, а следовательно, и лучших эксплуатационных результатов необходимо стремиться к тому, чтобы конструктивные и технологические (контрольные) базы представляли собой одну и ту же поверхность, иными словами, чтобы по возможности осуществлять установку заготовки при обработке и измерении её от той же поверхности, которая будет определять положение детали в собранном узле или машине.

Во всех случаях, когда технологические или контрольные и конструктивные базы не совпадают, возникают погрешности базирования (измерения), что приводит к перерасчёту допусков.

Понятие о базах в машиностроении.

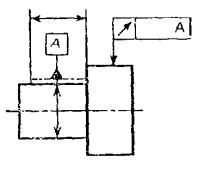

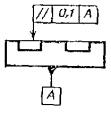

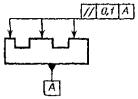

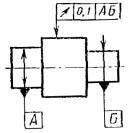

На рис. 7.46 зачерненными треугольниками условно отмечены плоскости, от которых должны отсчитываться соответствующие размеры — l1, k или L. Эти плоскости (на рис. 7.46, а, б — торцы, на рис. 7.46, в — заплечик) называют базовыми.

Правильный выбор баз — необходимое условие создания работоспособного изделия. Согласно ГОСТ 21495—76* базы подразделяют на: конструкторские (основные и вспомогательные), технологические и измерительные.

Проектируя изделие, конструктор выделяет его основную составную часть (например, станину станка, раму велосипеда), устанавливая для нее систему координат (обычно прямоугольную декартову, как более точную и более быструю в исполнении), являющуюся основной для изделия в целом. Затем устанавливает системы координат и для остальных составных частей изделия (также обычно сборочных единиц) с размерами, координирующими их положение в основной системе. Наконец, для деталей намечает «местные» системы координат с размерами, определяющими их положение в сборочной единице.

Совокупность систем координат всех трех ступеней позволяет точно определять положение в изделии любой сборочной единицы или детали.

Эти координатные плоскости называют конструкторскими базами.

(Среди них могут быть скрытые базы в виде воображаемой плоскости, оси или точки.)

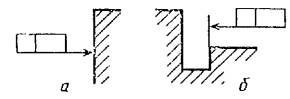

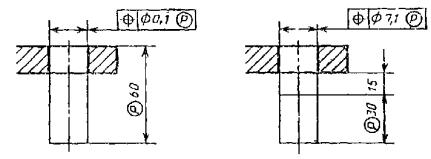

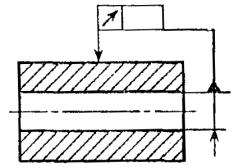

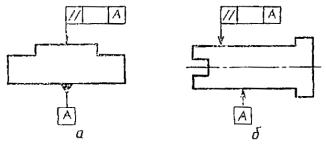

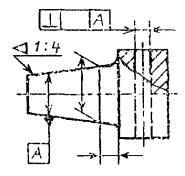

Технологическая база определяет положение заготовки или изделия при изготовлении или ремонте, на рис. 7.51 поз. 1 — заготовка, поз. /, //, /// — технологические базы, определяющие положение заготовки в приспособлении.

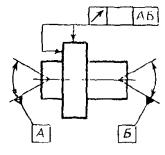

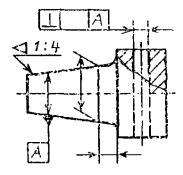

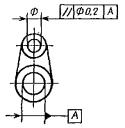

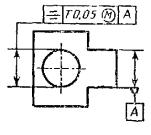

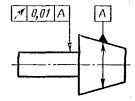

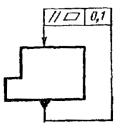

Измерительная база определяет относительное положение заготовки или изделия и средств измерения (рис. 7.52, измерительная база А детали).

Согласно ГОСТ 2.307—68*, размеры, определяющие положение сопрягаемых поверхностей, проставляют, как правило, от конструкторских баз с учетом возможности выполнения и контроля этих размеров.

На рис. 7.45 размер а проставлен от конструкторской базы — плоскости Г.

На рис. 7.53 привалочная плоскость А и ось детали — конструкторские базы. От них отсчитывают размеры a, b, с, d, диаметры 1, 2 и т. д.

На рис. 7.54 — три плоскости и ось, условно отмеченные зачерненными треугольниками, — конструкторские базы. Но на этой детали имеются поверхности, образованные без удаления слоя материала (в данном случае — литьем), и поверхности, образованные путем удаления слоя материала (в данном случае — точением, строганием и сверлением). Поэтому на детали имеется еще одна вспомогательная конструкторская база (ли-тейная), используемая для изготовления литейной модели и приемки (контроле) отливки.

Согласно ГОСТ 2.307—68*, при выполнении рабочих чертежей деталей, изготавливаемых отливкой, штамповкой, ковкой или прокаткой с последующей механической обработкой части поверхности детали, указывают не более одного размера по каждому координатному направлению, связывающего механически обрабатываемые поверхности с поверхностями, не подвергаемыми механической обработке.

На рис. 7.55, а, б координирующие размеры условно обозначены прямоугольниками. При необходимости на рис. 7.55, а может быть указан справочный размер А.

На рис. 7.56 конструкторские базы — ось симметрии (ось у) и нижняя кромка плоской детали (ось х).

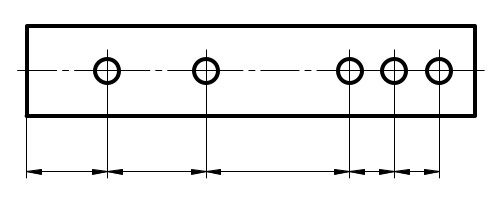

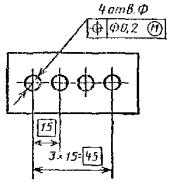

Размеры, определяющие положение симметрично расположенных поверхностей у симметричных изделий, наносят, как показано на рис, 7.57.

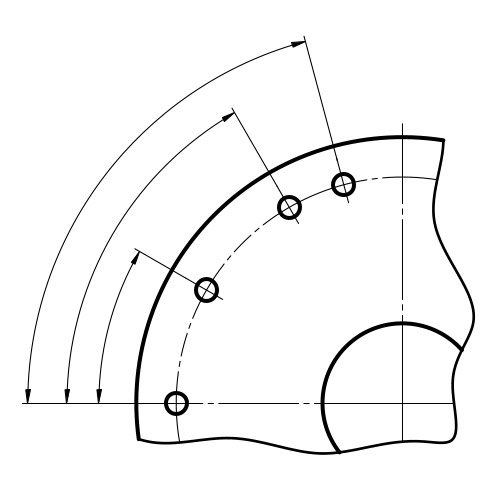

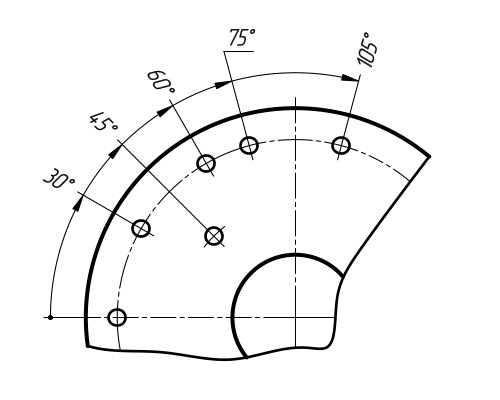

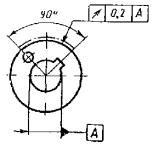

На рис. 7.58 для базирования применена полярная система координат. Базы: прямая (ось х) и точка (полюс 0).

При расположении элементов предмета (отверстий, пазов, зубьев и т. п.) на одной оси размеры, определяющие их взаимное расположение, наносят следующими способами: от общей базы (поверхности, оси) — по рис. 7.59 (накладка к рельсам); заданием размеров нескольких групп элементов от нескольких баз, заданием размеров между смежными элементами цепоч-кой — по рис. 7.60.

Во всех приведенных случаях базами являются также общие линии центров окружностей.

На рис. 7.61 (стойка часового механизма прибора) размеры проставлены цепочкой. С наибольшей точностью здесь должен быть выдержан размер 25, а базовые заплечики должны иметь наименьшую шероховатость. Обе базы — равноценны.

Размеры двух симметрично расположенных элементов детали наносят один раз без указания их количества (кроме одинаковых отверстий, количество которых всегда указывается, см. надпись 4отв., диам. 6 мм), группируя их, как правило, в одном месте (см. рис. 2.44).

В отдельных случаях, где строгое соблюдение симметрии не требуется по конструкции детали, а по технологическим соображениям желательно проставить размеры «от края», допускают нанесение размеров симметрично расположенных элементов как на несимметричной детали (размеры А1 на рис. 7.62).

Размеры, относящиеся к одному и тому же конструкторскому элементу детали, рекомендуется группировать в одном месте, располагая их на том изображении, на котором геометрическая форма данного элемента показана наиболее полно (рис. 7.63, а — правильно, б — неправильно).

Одинаковые элементы (например, отверстия), расположенные в разных частях детали, рассматривают как один элемент, если между ними нет промежутка или если эти элементы соединены тонкими сплошными линиями (рис. 7.66).

На рис. 7.58 и 7.67 даны варианты задания размеров криволинейного контура в полярной и прямоугольной системах координат.

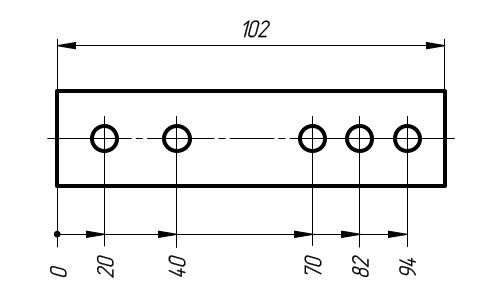

При большом количестве однотипных элементов (например, отверстий), неравномерно расположенных на поверхности, допускается координатный способ задания их расположения с указанием размеров (рис. 7.68). Допускается также применение в соответствующих случаях для отверстий условных знаков типа приведенных на рис. 7.69. Если диаметр отверстия на изображении 2 мм и менее, допускается наносить размеры отверстий упрощенно (рис. 7.70). Подробнее см. ГОСТ 2.318—81*.

Размеры от общей базы и цепочкой

Указание размеров деталей, изображаемых на технических чертежах, имеет большое значение. Если они нанесены неправильно, то изготовленная согласно этой документации деталь может оказаться бракованной.

Одна из самых непростых задач, которые конструкторам и чертежникам приходится решать в процессе своей работы – это выбор того способа, которым нужно проставить размеры. Это объясняется тем, что необходимо одновременно обеспечить выполнение целого ряда технологических и конструктивных требований.

Главным условием, которое нужно соблюсти, заключается в том, что требуется достичь максимально возможной простоты изготовления детали и наименьшей ее себестоимости.

Размеры от общей базы

Координатный метод (метод от общей базы) состоит в том, что все размеры на чертеже указываются от некоей общей базовой поверхности. Он применяется тогда, когда к точности изготовления детали предъявляются повышенные требования.

Размеры наносимые от общей базы

Угловые размеры от общей базы

Размеры от нескольких общих баз

Размеры от нескольких общих баз

Этот метод является комбинированным, и состоит он в том, что размеры проставляются одновременно и координатным, и цепным способом. Специалисты считают его использование более оптимальным, поскольку он дает возможность более точного изготовления отдельных, требующих того элементов деталей.

Указание размеров цепочкой

Указание размеров цепочкой

При цепном методе нанесения размеров они указываются один за другим, и все располагаются на одной линии. Характерной особенностью этого способа является то, что при изготовлении отдельных элементов деталей суммарная погрешность накапливается. Она может быть весьма значительной, и тогда деталь окажется бракованной.

Большое количеств размеров от общей базы

В случае если на чертеже нужно отобразить большое количество размеров, которые предполагается наносить от общей базы, линейные и угловые размеры возможно наносить на общей размерной линии от нулевой отметки, а размерные числа по направлению от торцов выносных линий.

Вариант нанесения угловых размеров

Вариант нанесения линейных размеров

Основные понятия о базах

В технике базой называется тот элемент конструкции детали, который используется в качестве отправного для отсчета размеров. Им может являться какая-либо поверхность, а также линия (к примеру, центровая или осевая).

Что касается поверхностей, то они весьма многообразны, однако каждая из них относится к одному из следующих четырех типов:

Основные поверхности определяют то, какое именно положение в изделии имеет та или иная деталь. Поверхности вспомогательные определяют, какое положение имеет присоединяемая деталь по отношению к данной. Исполнительная поверхность – это та, которая используется для выполнения деталью своего функционального назначения. К свободным относятся поверхности, не соприкасающиеся с другими деталями.

Еще одним важным критерием деления баз является их назначение. Согласно которому они подразделяются на:

Конструкторской базой именуется та поверхность детали, которая используется в качестве основы для указания расстояний до поверхностей остальных. Она может быть как основной, так и вспомогательной.

База технологическая – этот та поверхность, которая определяет положение изделия или заготовки в процессе ремонта или же изготовления.

Относительно измерительной базы осуществляется контроль размеров, полученных при изготовлении детали.

Поверхность, которая лишает заготовку или деталь таких трех степеней свободы, как повороты вокруг двух осей и перемещение вдоль оси координатной, называют установочной базой.

В тех случаях, когда некая поверхность лишает изделие или заготовку не трех, а двух степеней свободы, она называется направляющей базой. Что касается базы опорной, то под ней подразумевается такая поверхность, которая делает невозможной поворот изделия или детали вокруг своей оси или же перемещения вдоль нее.

ГОСТ 2.308-79 ЕСКД. Указание на чертежах допусков формы и расположения поверхностей

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Единая система конструкторской документации

УКАЗАНИЕ НА ЧЕРТЕЖАХ ДОПУСКОВ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

Unified system for design documentation. Representation of limits of forms and surface lay-out on drawings

Постановлением Государственного комитета СССР по стандартам от 4 января 1979 г. № 31 срок введения установлен

Настоящий стандарт устанавливает правила указания допусков формы и расположения поверхностей на чертежах изделий всех отраслей промышленности.

Стандарт полностью соответствует СТ СЭВ 368-76.

(Измененная редакция, Изм. № 1).

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Допуски формы и расположения поверхностей указывают на чертежах условными обозначениями.

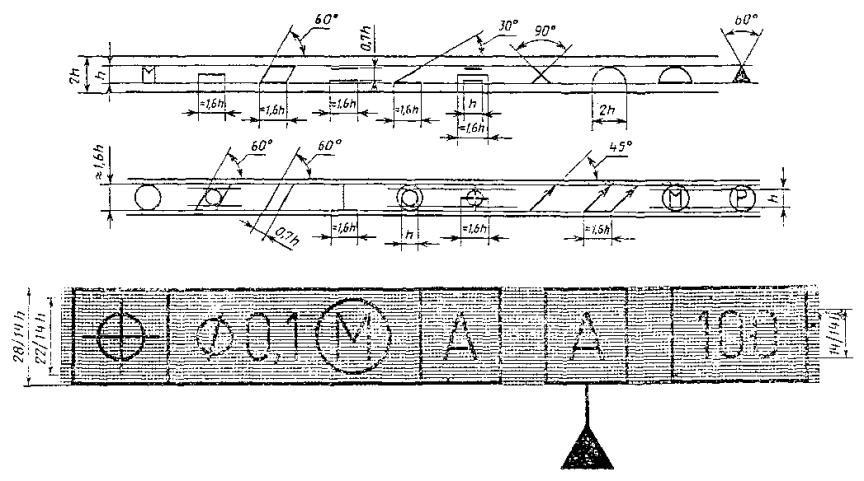

Вид допуска формы и расположения поверхностей должен быть обозначен на чертеже знаками (графическими символами), приведенными в таблице.

Допуск профиля продольного сечения

Допуск пересечения, осей

Суммарные допуски формы и расположения

Допуск радиального биения

Допуск торцового биения

Допуск биения в заданном направлении

Допуск полного радиального биения

Допуск полного торцового биения

Допуск формы заданного профиля

Допуск формы заданной поверхности

Формы и размеры знаков приведены в обязательном приложении 1.

Примеры указания на чертежах допусков формы и расположения поверхностей приведены в справочном приложении 2.

1.2. Допуск формы и расположения поверхностей допускается указывать текстом в технических требованиях, как правило, в том случае, если отсутствует знак вида допуска.

1.3. При указании допуска формы и расположения поверхностей в технических требованиях текст должен содержать:

указание поверхности или другого элемента, для которого задается допуск (для этого используют буквенное обозначение или конструктивное наименование, определяющее поверхность);

числовое значение допуска в миллиметрах;

указание баз, относительно которых задается допуск (для допусков расположения и суммарных допусков формы и расположения);

указание о зависимых допусках формы или расположения (в соответствующих случаях).

1.4. При необходимости нормирования допусков формы и расположения, не указанных на чертеже числовыми значениями и не ограничиваемых другими указанными в чертеже допусками формы и расположения, в технических требованиях чертежа должна быть приведена общая запись о неуказанных допусках формы и расположения со ссылкой на ГОСТ 25069-81 или другие документы, устанавливающие неуказанные допуски формы и расположения.

(Введен дополнительно, Изм. № 1).

2. НАНЕСЕНИЕ ОБОЗНАЧЕНИЙ ДОПУСКОВ

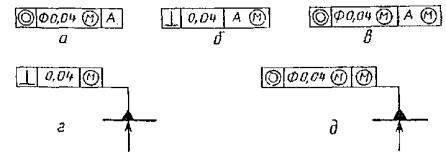

2.1. При условном обозначении данные о допусках формы и расположения поверхностей указывают в прямоугольной рамке, разделенной на две и более части (черт. 1, 2), в которых помещают:

2.2. Рамки следует выполнять сплошными тонкими линиями. Высота цифр, букв и знаков, вписываемых в рамки, должна быть равна размеру шрифта размерных чисел.

Графическое изображение рамки приведено в обязательном приложении 1.

2.3. Рамку располагают горизонтально. В необходимых случаях допускается вертикальное расположение рамки.

Не допускается пересекать рамку какими-либо линиями.

2.4. Рамку соединяют с элементом, к которому относится допуск, сплошной тонкой линией, заканчивающейся стрелкой (черт. 3).

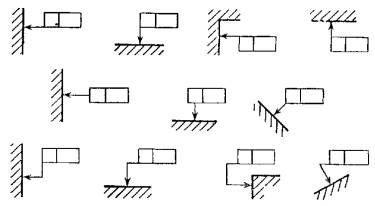

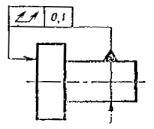

Соединительная линия может быть прямой или ломаной, но направление отрезка соединительной линии, заканчивающегося стрелкой, должно соответствовать направлению измерения отклонения. Соединительную линию отводят от рамки, как показано на черт. 4.

В необходимых случаях допускается:

проводить соединительную линию от второй (последней) части рамки (черт. 5а);

заканчивать соединительную линию стрелкой и со стороны материала детали (черт. 5б).

2.5. Если допуск относится к поверхности или ее профилю, то рамку соединяют с контурной линией поверхности или ее продолжением, при этом соединительная линия не должна быть продолжением размерной линии (черт. 6, 7).

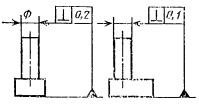

2.6. Если допуск относится к оси или плоскости симметрии, то соединительная линия должна быть продолжением размерной линии (черт. 8а, б). При недостатке места стрелку размерной линии допускается совмещать со стрелкой соединительной линии (черт. 8в).

Если размер элемента уже указан один раз, то на других размерных линиях данного элемента, используемых для условного обозначения допуска формы и расположения, его не указывают. Размерную линию без размера следует рассматривать как составную часть условного обозначения допуска формы или расположения (черт. 9).

2.7. Если допуск относится к боковым сторонам резьбы, то рамку соединяют с изображением в соответствии с черт. 10а.

Если допуск относится к оси резьбы, то рамку соединяют с изображением в соответствии с черт. 10б.

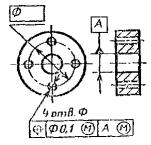

2.8. Если допуск относится к общей оси (плоскости симметрии) и из чертежа ясно, для каких поверхностей данная ось (плоскость симметрии) является общей, то рамку соединяют с осью (плоскостью симметрии) (черт. 11а, б).

2.9. Перед числовым значением допуска следует указывать:

символ R , если круговое или цилиндрическое поле допуска указывают радиусом (черт. 12б);

символ Т, если допуски симметричности, пересечения осей, формы заданного профиля и заданной поверхности, а также позиционные допуски (для случая, когда поле позиционного допуска ограничено двумя параллельными прямыми или плоскостями) указывают в диаметральном выражении (черт. 12в);

символ Т/2 для тех же видов допусков, если их указывают в радиусном выражении (черт. 12г);

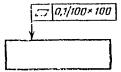

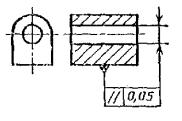

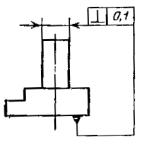

2.10. Числовое значение допуска формы и расположения поверхностей, указанное в рамке (черт. 13а), относится ко всей длине поверхности. Если допуск относится к любому участку поверхности заданной длины (или площади), то заданную длину (или площадь) указывают рядом с допуском и отделяют от него наклонной линией (черт. 13 б, в), которая не должна касаться рамки.

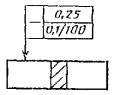

Если необходимо назначить допуск на всей длине поверхности и на заданной длине, то допуск на заданной длине указывают под допуском на всей длине (черт. 13г).

(Измененная редакция, Изм. № 1).

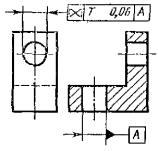

2.11. Если допуск должен относиться к участку, расположенному в определенном месте элемента, то этот участок обозначают штрихпунктирной линией и ограничивают размерами согласно черт. 14.

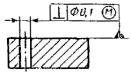

2.12. Если необходимо задать выступающее поле допуска расположения, то после числового значения допуска указывают символ

2.13. Надписи, дополняющие данные, приведенные в рамке допуска, следует наносить над рамкой под ней или как показано на черт. 16.

(Измененная редакция, Изм. № 1).

2.14. Если для одного элемента необходимо задать два разных вида допуска, то допускается рамки объединять и располагать их согласно черт. 17 (верхнее обозначение).

Если для поверхности требуется указать одновременно условное обозначение допуска формы или расположения и ее буквенное обозначение, используемое для нормирования другого допуска, то рамки с обоими условными обозначениями допускается располагать рядом на соединительной линии (черт. 17, нижнее обозначение).

2.15. Повторяющиеся одинаковые или разные виды допусков, обозначаемые одним и тем же знаком, имеющие одинаковые числовые значения и относящиеся к одним и тем же базам, допускается указывать один раз в рамке, от которой отходит одна соединительная линия, разветвляемая затем ко всем нормируемым элементам (черт. 18).

2.16. Допуски формы и расположения симметрично расположенных элементов на симметричных деталях указывают один раз.

3. ОБОЗНАЧЕНИЕ БАЗ

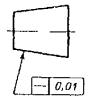

3.1. Базы обозначают зачерненным треугольником, который соединяют при помощи соединительной линии с рамкой. При выполнении чертежей с помощью выводных устройств ЭВМ допускается треугольник, обозначающий базу, не зачернять.

Треугольник, обозначающий базу, должен быть равносторонним, высотой приблизительно равной размеру шрифта размерных чисел.

3.2. Если базой является поверхность или ее профиль, то основание треугольника располагают на контурной линии поверхности (черт. 19а) или на ее продолжении (черт. 19б). При этом соединительная линия не должна быть продолжением размерной линии.

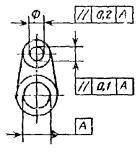

3.3. Если базой является ось или плоскость симметрии, то треугольник располагают на конце размерной линии (черт. 18).

В случае недостатка места стрелку размерной линии допускается заменять треугольником, обозначающим базу (черт. 20).

Если базой является общая ось (черт. 21а) или плоскость симметрии (черт. 21б) и из чертежа ясно, для каких поверхностей ось (плоскость симметрии) является общей, то треугольник располагают на оси.

(Измененная редакция, Изм. № 1).

3.4. Если базой является ось центровых отверстий, то рядом с обозначением базовой оси делают надпись «Ось центров» (черт. 22).

Допускается обозначать базовую ось центровых отверстий в соответствии с черт. 23.

3.5. Если базой является определенная часть элемента, то ее обозначают штрихпунктирной линией и ограничивают размерами в соответствии с черт. 24.

Если базой является определенное место элемента, то оно должно быть определено размерами согласно черт. 25.

3.6. Если нет необходимости выделять как базу пи одну из поверхностей, то треугольник заменяют стрелкой (черт. 26б).

3.7. Если соединение рамки с базой или другой поверхностью, к которой относится отклонение расположения, затруднительно, по поверхность обозначают прописной буквой, вписываемой в третью часть рамки. Эту же букву вписывают в рамку, которую соединяют с обозначаемой поверхностью линией, закапчивающейся треугольником, если обозначают базу (черт. 27 а ), или стрелкой, если обозначаемая поверхность не является базой (черт. 27 б ). При этом букву следует располагать параллельно основной надписи.

3.8. Если размер элемента уже указан один раз, то на других размерных линиях данного элемента, используемых для условного обозначения базы, его не указывают. Размерную линию без размера следует рассматривать как составную часть условного обозначения базы (черт. 28).

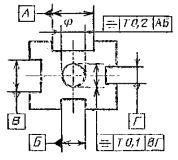

3.10. Если необходимо задать допуск расположения относительно комплекта баз, то буквенные обозначения баз указывают в самостоятельных частях (третьей и далее) рамки. В этом случае базы записывают в порядке убывания числа степеней свободы, лишаемых ими (черт. 30).

4. УКАЗАНИЕ НОМИНАЛЬНОГО РАСПОЛОЖЕНИЯ

4.1. Линейные и угловые размеры, определяющие номинальное расположение и (или) номинальную форму элементов, ограничиваемых допуском, при назначении позиционного допуска, допуска наклона, допуска формы заданной поверхности или заданного профиля, указывают на чертежах без предельных отклонений и заключают в прямоугольные рамки (черт. 31).

5. ОБОЗНАЧЕНИЕ ЗАВИСИМЫХ ДОПУСКОВ

5.1. Зависимые допуски формы и расположения обозначают условным знаком

после числового значения допуска, если зависимый допуск связан с действительными размерами рассматриваемого элемента (черт. 32а);

после буквенного обозначения базы (черт. 32б) или без буквенного обозначения в третьей части рамки (черт. 32г), если зависимый допуск связан с действительными размерами базового элемента;

после числового значения допуска и буквенного обозначения базы (черт. 32в) или без буквенного обозначения (черт. 32д), если зависимый допуск связан с действительными размерами рассматриваемого и базового элементов.

5.2. Если допуск расположения или формы не указан как зависимый, то его считают независимым.

ПРИЛОЖЕНИЕ 1

Обязательное

ФОРМА И РАЗМЕРЫ ЗНАКОВ

ПРИЛОЖЕНИЕ 2

Справочное

ПРИМЕРЫ УКАЗАНИЯ НА ЧЕРТЕЖАХ ДОПУСКОВ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

Указания допусков формы и расположения условным обозначением

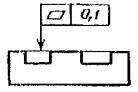

1. Допуск прямолинейности

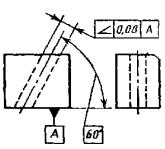

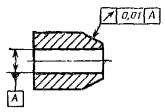

Допуск прямолинейности образующей конуса 0,01 мм.

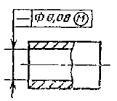

Допуск прямолинейности оси отверстия Æ 0,08 мм (допуск зависимый).

Допуск прямолинейности поверхности 0,25 мм на всей длине и 0,1 мм на длине 100 мм.

Допуск прямолинейности поверхности в поперечном направлении 0,06 мм, в продольном направлении 0,1 мм.

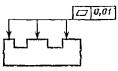

2. Допуск плоскостности

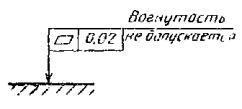

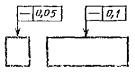

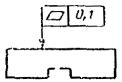

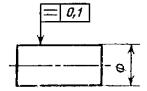

Допуск плоскостности поверхности 0,1 мм.

Допуск плоскостности поверхности 0,1 мм на площади 100 ´ 100 мм.

Допуск плоскостности поверхностей относительно общей прилегающей плоскости 0,1 мм.

Допуск плоскостности каждой поверхности 0,01 мм.

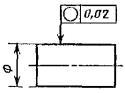

3. Допуск круглости

Допуск круглости вала 0,02 мм.

Допуск круглости конуса 0,02 мм.

4. Допуск цилиндричности

Допуск цилиндричности вала 0,04 мм.

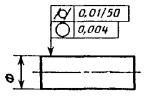

Допуск цилиндричности вала 0,01 мм на длине 50 мм. Допуск круглости вала 0,004 мм.

5. Допуск профиля продольного сечения

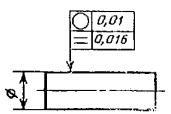

Допуск круглости вала 0,01 мм.

Допуск профиля продольного сечения вала 0,016 мм.

Допуск профиля продольного сечения вала 0,1 мм.

6. Допуск параллельности

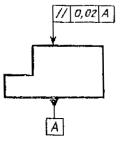

Допуск параллельности поверхности относительно поверхности А 0,02 мм.

Допуск параллельности общей прилегающей плоскости поверхностей относительно поверхности А 0,1 мм.

Допуск параллельности каждой поверхности относительно поверхности А 0,1 мм.

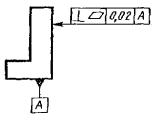

Допуск параллельности оси отверстия относительно основания 0,05 мм.

Допуск параллельности осей отверстий в общей плоскости 0,1 мм.

Допуск перекоса осей отверстий 0,2 мм.

Допуск параллельности оси отверстия относительно оси отверстия А 00,2 мм.

7. Допуск перпендикулярности

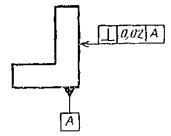

Допуск перпендикулярности поверхности относительно поверхности А 0,02 мм.

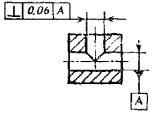

Допуск перпендикулярности оси отверстия относительно оси отверстия А 0,06 мм.

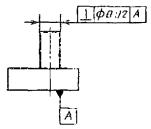

Допуск перпендикулярности оси выступа относительно поверхности А Æ 0,02 мм.

Допуск перпендикулярности осп выступа относительно основания 0, l мм.

Допуск перпендикулярности оси выступа в поперечном направлении 0,2 мм, в продольном направлении 0,1 мм.

Допуск перпендикулярности оси отверстия относительно поверхности Æ 0,1 мм (допуск зависимый).

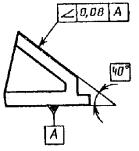

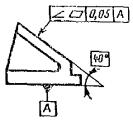

Допуск наклона поверхности относительно поверхности А 0,08 мм.

Допуск наклона оси отверстия относительно поверхности А 0,08 мм.

9. Допуск соосности

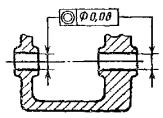

Допуск соосности отверстия относительно отверстия Æ 0,08 мм.

Допуск соосности двух отверстий относительно их общей оси Æ 0,01 мм (допуск зависимый).

10. Допуск симметричности

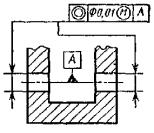

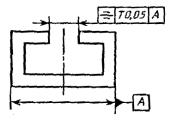

Допуск симметричности паза Т 0,05 мм.

Допуск симметричности отверстия Т 0,05 мм (допуск зависимый).

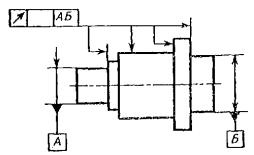

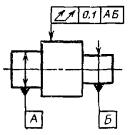

Допуск симметричности осп отверстия относительно общей плоскости симметрии пазов АБ Т 0,2 мм и относительно общей плоскости симметрии пазов ВГ Т 0,1 мм.

11. Позиционный допуск

Позиционный допуск оси отверстия Æ 9,06 мм.

Позиционный допуск осей отверстий Æ 0,2 мм (допуск зависимый).

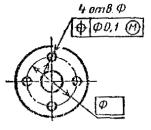

Позиционный допуск осей 4-х отверстий Æ 0,1 мм (допуск зависимый).

Позиционный допуск 4-х отверстий Æ 0,1 мм (допуск зависимый).

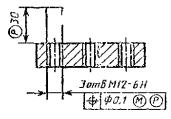

Позиционный допуск 3-х резьбовых отверстий Æ 0,1 мм (допуск зависимый) на участке, расположенном вне детали и выступающем на 30 мм от поверхности.

12. Допуск пересечения осей

Допуск пересечения осей отверстий Т 0,06 мм

13. Допуск радиального биения

Допуск радиального биения вала относительно оси конуса 0,01 мм.

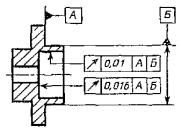

Допуск радиального биения поверхности относительно общей оси поверхностен А и Б 0,1 мм

Допуск радиального биения участка поверхности относительно оси отверстия А 0,2 мм

Допуск радиального биения отверстия 0,01 мм

Допуск торцового биения относительно тех же баз 0,016 мм.

14. Допуск торцового биения

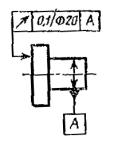

Допуск торцового биения на диаметре 20 мм относительно оси поверхности А 0,1 мм

15. Допуск биения в заданном направлении

Допуск биения конуса относительно оси отверстия А в направлении, перпендикулярном к образующей конуса 0,01 мм.

16. Допуск полного радиального биения

Допуск полного радиального биения относительно общей оси поверхностен А и Б 0,1 мм.

17. Допуск полного торцового биения

Допуск полного торцового биения поверхности относительно оси поверхности 0,1 мм.

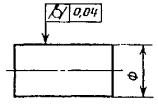

18. Допуск формы заданного профиля

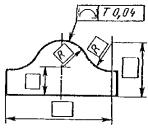

Допуск формы заданного профиля Т 0,04 мм.

19. Допуск формы заданной поверхности

Допуск формы заданной поверхности относительно поверхностей А, Б, В, Т 0,1 мм.

20. Суммарный допуск параллельности и плоскостности

Суммарный допуск параллельности и плоскостности поверхности относительно основания 0,1 мм.

21. Суммарный допуск перпендикулярности и плоскостности

Суммарный допуск перпендикулярности и плоскостности поверхности относительно основания 0,02 мм.

22. Суммарный допуск наклона и плоскостности

Суммарный допуск наклона и плоскостности поверхности относительно основания 0,05 ми

1. В приведенных примерах допуски соосности, симметричности, позиционные, пересечения осей, формы заданного профиля и заданной поверхности указаны в диаметральном выражении.

Допускается указывать их в радиусном выражении, например:

В ранее выпущенной документации допуски соосности, симметричности, смещения осей от номинального расположения (позиционного допуска), обозначенные соответственно знаками

2. Указание допусков формы и расположения поверхностей в текстовых документах или в технических требованиях чертежа следует приводить по аналогии с текстом пояснении к условным обозначениям допусков формы и расположения, приведенным в настоящем приложении.

При этом поверхности, к которым относятся допуски формы и расположения или которые приняты за базу, следует обозначать буквами или проводить их конструкторские наименования.

Допускается вместо слов «допуск зависимый» указывать знак

3. Во вновь разрабатываемой документации запись в технических требованиях о допусках овальности, конусообразности, бочкообразности и седлообразности должна быть, например, следующей: «Допуск овальности поверхности А 0,2 мм (полуразность диаметров).

В технической документации, разработанной до 01.01.80, предельные значения овальности, конусообразности, бочкообразности и седлообразности определяют как разность наибольшего и наименьшего диаметров.

(Измененная редакция, Изм. № 1).